长输管道对接焊缝的超声检测及缺陷分析

2010-12-04任传江张周平崔亚强

任传江,张周平,王 蒙,崔亚强

(中国石化集团管道储运公司 徐州管道技术作业分公司,徐州 221008)

对长输管道对接环焊缝作超声检测时,因管道特点造成超声检测存在以下难点:

(1)长输管道壁厚一般较小,大部分<10 mm,因受近场区的影响,导致检测不准确。

(2)长输管道的检测面均为曲面,超声斜探头表面与检测面的接触均为线接触,造成超声波散射严重,检测灵敏度一般较低。

(3)长输管道环焊缝因采用下向焊单面焊双面成型工艺,无法进行封底焊接,也无法进行背面清理,造成根部缺陷较严重以及根部成形不良等。由于超声检测是利用反射回波波形及其位置进行定性,检测过程中缺陷的判断和定性干扰因素较多,易引起误判,也很容易使裂纹漏检。

针对上述难点,笔者拟采用如下解决方法:

(1)为保证探头与检测面紧密接触,耦合良好,选择较小的晶片尺寸。

(2)为提高缺陷定位的准确性,应尽量在远场条件下检测。由近场区长度N=D2/4λ可知,当频率f一定时,D值越小,N值越小,可实现远场检测。

(3)检测时,焊缝表面无法磨平,焊缝的根部检测有一定影响,探头角度应依据被检管线壁厚,预估探测的缺陷种类,尽量使直射波扫查到焊缝根部以上区域。由于长输管道管壁较薄,一般选用小前沿、较大角度的探头。

(4)检测面应清除焊缝飞溅、铁屑、油污以及其他表面杂质,探伤表面应平整光滑,便于探头自由扫查。考虑到曲率半径和表面粗糙度的影响,检测时灵敏度补偿6 dB。

下文将对长输管道对接环焊缝的超声检测工艺以及常见缺陷的判别作详细叙述。

1 长输管道对接环焊缝超声检测工艺

(1)检测标准 执行SY/T 4109-2005《石油天然气钢质管道对接焊缝超声波探伤及质量分级》行业标准。

(2)检测仪器及探头 目前长输管道超声检测一般选用数字超声波探伤仪。探头的选用符合SY/T 4109—2005 标准规定。针对长输管道的结构及施工特点,为尽量满足现场超声波检测精度的要求,选择较高频率、小前沿、大K值的横波斜探头。

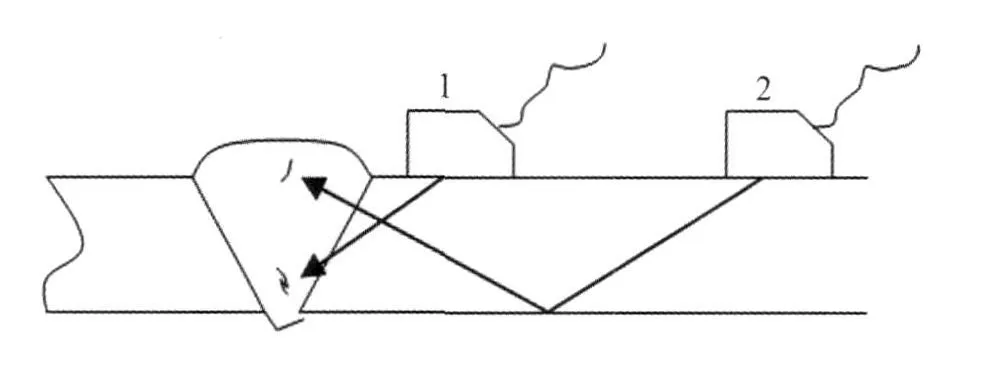

(3)检测方式 长输管道对接焊缝超声波检测采用直射法和一次反射波法相结合的方式进行检测,检测原理如图1 所示。图1 中位置1 采用直射法检测,位置2 采用一次反射波法检测,加上从另一面进行检测,基本可以扫查到全部焊缝。

图1 超声波检测方式

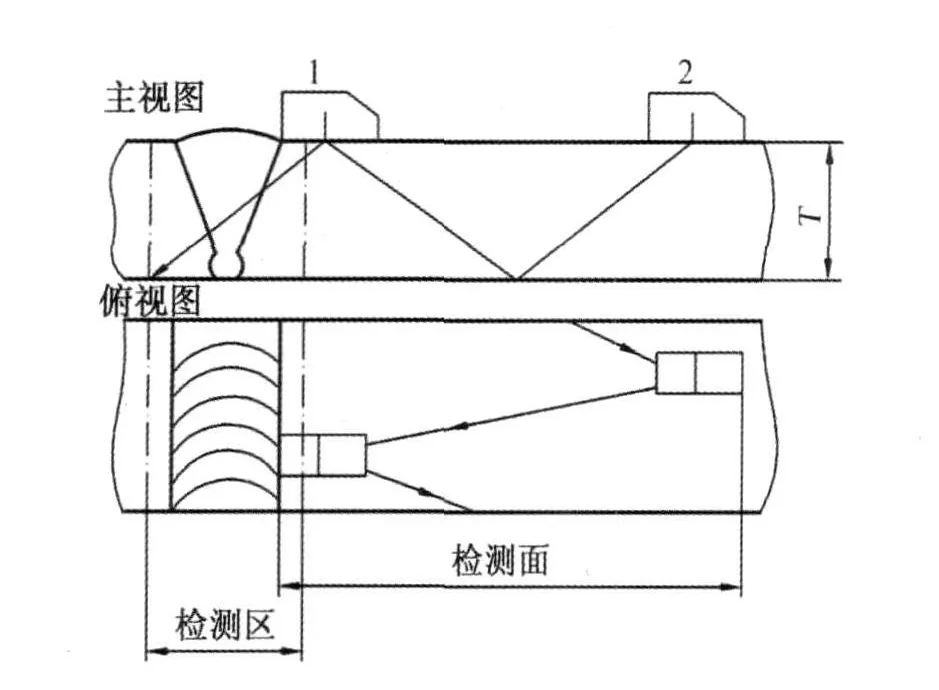

(4)探头的移动区域和检测区 探头的移动区长度应保证扫查到焊缝和两侧的热影响区,长度应≥2.5TK(T为板厚;K为探头折射角),如图2 所示。

图2 探头移动区和检测区

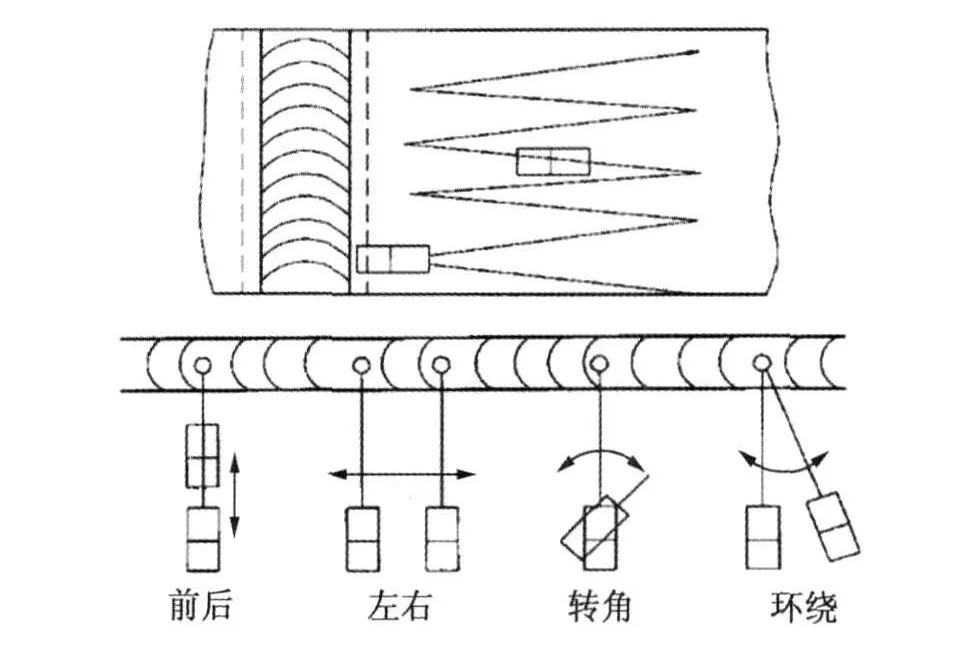

(5)现场检测 检测人员应了解被检测管线的材质、厚度、曲率、组对情况、坡口形式、焊接方法和焊缝余高等情况,以便对被检工件作出较为准确的判断。检测时,要求探头与工件表面耦合良好,探头在焊缝两侧作锯齿形扫查,探头移动形式为前后、左右、转角及环绕(图3)。探头移动速度不得>150 mm/s,相邻两次探头移动间隔至少有探头宽度的10%重叠。尽量采用直射波扫查焊缝根部,采用一次反射波扫查焊缝的中上部,尽量减少超声波束的管壁表面反射次数,缩短声程,提高检测灵敏度和分辨率。

图3 探头移动方式

(6)缺陷定量检测:①检测灵敏度应不低于评定线灵敏度。②对波幅超过评定线的反射波应根据探头位置、方向、反射波在荧光屏上的波形和位置以及焊缝情况判定是否为缺陷。为探测纵向缺陷,探头应垂直焊缝中心线作矩形扫查或锯齿形扫查,探头前后移动范围应保证能扫查全部焊缝截面及热影响区。 ③对反射波幅位于或超过定量线的缺陷以及判定为根部未焊透的缺陷,应确定其位置、最大反射波所在区域和缺陷指示长度,波幅测定允许误差2 dB。④缺陷最大反射波幅与定量线S L 的dB差,记为S L±dB。⑤缺陷位置以获得最大反射波的位置表示。以焊缝起弧点为起点,沿介质流出方向投影,顺时针进行标记。深度标记是以缺陷最大反射波的深度值表示。

(7)缺陷反射波采用6 dB 法测其指示长度或端点6 dB 法测其指示长度。

(8)缺陷指示长度<10 mm 时,按5 mm 计。

(9)相邻两缺陷间距小于较小缺陷长度时, 两缺陷指示长度之和作为单个缺陷的指示长度[1]。

2 常见缺陷的判别

2.1 缺陷波判定

在焊接接头中检出缺陷后,缺陷的性质不能直接得出,必须结合缺陷的位置、波形和焊接工艺等因素进行综合判断。对于检测中发现的反射体波形,首先应判断是缺陷反射波还是伪缺陷波。现场检测时一般根据反射体的水平位置和深度来判别。

2.1.1 缺陷波

反射波前沿出现在一次波声程内可初步判断为缺陷波。若反射波前沿出现在一次波声程处,在确定不存在错口的情况下,根据探头前沿至反射体的水平距离来判断:即如果反射体位于焊缝中心或靠近探头侧的焊缝及热影响区内,则初步判定为缺陷,其余情况均为伪缺陷。

当使用二次波探伤时,如反射波位于一次波声程和二次波声程之间,则测量探头前沿至反射体的水平距离,若声束二次波在管子内壁上的转折点在焊缝外位于探头一侧,反射体位于焊缝或热影响区内,则该反射体初步判定为缺陷。

另外,还可以按以下情况来判定缺陷波:①当从焊缝两侧探伤都可发现反射波,且从两侧对反射体进行水平定位都在焊缝中心附近同一位置,则可判定为缺陷波。②当从焊缝两侧探伤都可发现反射波,且从两侧对反射体进行水平定位都在靠近探头一侧的焊缝中,则可判定为缺陷波。③一次波探伤出现的反射波,只要一侧定位在靠近探头侧的焊缝中,或两侧定位都在焊缝中心线上,都可判定为缺陷波。

2.1.2 伪缺陷波

除以上各方法初步判定为缺陷波的反射波外,其余各种情况的反射波均可作为伪缺陷波处理。另外因管线焊接的特殊性,以下几种特殊情况产生的伪缺陷波较为常见:

(1)焊缝根部成形不良 焊接时,当根部余高过大或成形不规则时,易形成与根部未焊透缺陷相似的反射波形,判断方法为:根部成形不良的反射波的声程要略微大于一次波标记点,而根部缺陷的反射波声程在一次波标记点内;根部成形不良的反射波水平定位在偏离焊缝中心线远离探头一侧,而根部缺陷的反射波水平定位在焊缝中心线上或靠近探头一侧。

(2)错口引起的反射波 野外管道焊接时因管子本身椭圆度及对口的问题,错口存在较多,判断方法为:当错口出现且声束和错边方位合适就会出现错边反射波,此时应从焊缝另一侧进行探测,由于声束与错边方位不合适,将不会有反射信号;错口处多数除产生横波反射外,还可能因余高的存在而产生变型纵波,即显示为山字波,此时可用沾有耦合剂的手指拍打相应的余高处,则山字波的后面两个波将跳动,即可确认为错口引起的反射波。

(3)咬边引起的反射波 咬边是在母材金属上沿焊趾产生的沟槽,其一定出现在焊缝区的两侧,由于采用下向焊接,咬边一般有一定的长度。焊缝外表面的咬边,用肉眼可直接观察到。一般情况下此种反射波位置分别在一次与二次波前边,水平位置在焊缝的边缘。判断方法:测量这个信号的部位是否在焊缝边缘处,如能用肉眼观察到咬边存在即可判定;在探头移到出现最高反射信号处固定探头,适当降低仪器灵敏度。用手指沾油轻轻敲打焊缝边缘咬边处,观察反射波是否有明显的跳动现象。若反射波跳动,则证明是咬边信号。

以上操作可分辨缺陷波和伪缺陷波,但仍不能对缺陷进行定性。缺陷的定性需了解各种缺陷的成因及其典型波形,结合大量的实际经验方可进行,在这里简要介绍各种缺陷的成因及其典型波形。

2.2 缺陷性质判定

管道焊接中常见缺陷有气孔、夹渣、未焊透、未熔合和裂纹等,超声波检测时对于气孔和点状夹渣的反射波形基本相似,故在超声波检测中一般需要确定的是点状缺陷、条渣、未焊透、未熔合和裂纹。

2.2.1 点状缺陷

其中气孔是焊接过程中熔池中的气体在熔池凝固时未能及时逸出而形成的空穴,一般呈球形或椭圆形,点状夹渣是残留在焊缝中的点状焊渣,表面不规则。点状缺陷可分为单个和密集形两种。单个点状缺陷的回波高度较低、波形稳定、从各个方向探测反射波高大致相同,但探头稍稍移动反射波就会消失。密集形点状缺陷回波为一组反射波,当探头定点转动时会出现多个波峰此起彼落的现象。一般探头对点状缺陷进行左右、前后及转动扫查时波峰包络线为平稳由零上升至最高,再平稳回到零,此起彼落的现象。

2.2.2 线状缺陷

条渣、未焊透和坡口未熔合等缺陷都是条状缺陷,它们的反射波形态相似,具体区别要根据其成因及存在位置来确定。线状缺陷共同的反射波形态为:当探头对此类缺陷进行前后扫查时,波峰包络线为平稳由零上升至最高,再平稳回到零;左右扫查时,波峰包络线首先平稳地由零上升至最高,当探头继续扫查时,波峰基本不变,保持一段呈锯齿状平直部分,然后再平稳回到零。当按上述方法确定缺陷为线状缺陷后,要对其进行准确定性,必须了解各种缺陷的特点:

(1)条状夹渣 长输管道是多层焊接,容易因层间熔渣清理不够彻底而产生夹渣。条状夹渣是残留在焊缝中的条状焊渣,存在于焊缝内部,其反射波信号多呈锯齿状,一般波幅不高,主波峰旁存在有小峰,探头平移时波幅有变化,从其他方向探测时反射波幅不同。

(2)未焊透 接头处母材与母材未完全熔透的现象称为未焊透,一般位于焊缝中心线上。由于长输管道采用单面焊双面成型下向焊的工艺,未焊透的反射波深度位于焊缝根部。探头平移时,未焊透的反射波形较稳定,在焊缝两侧得出的波幅基本相同,且沿焊缝方向有一定的移动范围。

(3)坡口未熔合 坡口处焊道与母材之间未完全熔化结合的部分定义为坡口未熔合。长输管道焊接为采用V 型坡口,下向多层单面焊接双面成型。坡口未熔合产生坡口侧壁,坡口未熔合的角度同坡口角度,用二次波容易检出,水平定位应在熔合线附近。当声束垂直入射到其表面时,回波高度大,探头平移时,波形较稳定,或有缓慢起伏,且有一定的长度。两侧探测时,反射波幅不同,有时只能从一侧探到。探头作前后移动时,当声束的边缘碰到缺陷后,随着探头的向前推进,回波波高迅速增大,然后又迅速减少。根部未熔合的长度一般较短,水平定位偏离焊缝中心。

2.2.3 面积型缺陷

裂纹和层间未熔合等缺陷属于面积型缺陷,它们的反射波形态相似,具体区别也是根据其成因及存在位置来确定。面积型缺陷共同的反射波形态为:反射波有长度和明显的自身高度,当探头对准此类缺陷作前后、左右扫查时,对表面光滑的面积型缺陷作转动和环绕扫查时,在垂直于缺陷的方向,回波波幅呈现陡降特性。对表面粗糙的面积型缺陷作转动扫查时,作环绕扫查时在垂直于缺陷的方向回波波幅呈不规则变化。面积型缺陷特点:

(1)裂纹 长输管道焊接裂纹主要是冷裂纹,一般沿焊缝纵向开裂,多出现在焊缝根部,有时也出现在热影响区熔合线部位。如果所用的焊材与所焊的管材不匹配,可焊性差,焊接工艺不良,或者所焊的焊缝为强制组对,产生较大的应力,则容易产生裂纹。裂纹的反射波一般波幅较大、尖锐, 波幅宽度大,会出现多峰。探头转动时波峰有上下错动现象。

(2)层间未熔合 层间未熔合是焊道层与层之间未结合现象。延伸方向平行于焊道。超声波检测时,当波束前进方向与缺陷有较大角度时方可检出。其反射波高度较小,探头平移时反射波形较稳定,可能在各个深度检出。根部未熔合,用一次波能够检测到,反射波幅较高,探头左右移动,波幅稳定,在焊缝两侧探伤反射波的位置不变。

3 结语

在长输管道的超声检测中,利用上述方法可初步对检测中出现的反射波进行判定。但因为常用超声检测仪反射体反射波不直观,需要检测人员的经验,以及长输管道焊接中缺陷形态的复杂性、超声波检测的方向性等原因,对检测中发现的反射波进行最终判断还需要准确测量反射体的水平位置、深度、自身高度和长度等具体参数,结合焊接方法、材质和焊接工艺等进行综合判断,对疑似缺陷不能准确给出判断的反射体,还需结合射线检测等其他无损检测方法来补充判断。

[1] SY/ T 4109—2005 石油天然气钢质管道无损检测[S] .