注塑机合模装置动态响应及疲劳分析

2010-07-17杜遥雪崔怀峰陈少杰

杜遥雪,崔怀峰,陈少杰

注塑机合模装置动态响应及疲劳分析

杜遥雪,崔怀峰,陈少杰

(五邑大学 机电工程系,广东 江门 529020)

利用Pro/ENGINEER软件对注塑机合模装置的动态性能和疲劳问题进行了分析,结果表明:模态振型影响前模板、动模板、后模板和拉杆的偏移,合模装置动态频域响应分布规律基本相同,低频能量较小且集中在94.4 Hz附近,中频能量较大且集中在369.5 Hz附近,系统阻尼的增加可以改善合模装置的动态性能,动态载荷增加使得弹性振动频率能量增大. 动模板最小疲劳寿命发生在安装顶出机构的十字槽中心底部,并随着设计寿命和作用载荷的增加安全系数值降低,容易产生疲劳破坏.

注塑机;合模装置;动态响应;疲劳破坏;动模板

合模装置是注塑机最重要的机械部件,目前使用最广泛的有油压直压式、油压肘杆式和电动肘杆式. 电动肘杆式注塑机采用伺服电机取代原液压装置以完成开合模等动作过程,因此它具有注射精度和重复精度高、成型周期短、节省能源、低噪音、绿色环保等特点[1]. 随着市场对高品质高效率注塑机需求的日益增加,注塑成型越来越向着高速高精度方向发展. 但是高速带来的惯性、冲击可能导致合模装置各机构和零部件发生弹性变形、振动、结构疲劳等现象,从而影响合模装置机构轨迹精度和定位精度,延迟合模装置的稳定工作时间,降低注塑机的工作效率和使用寿命,严重时甚至会损坏模具. 合模是塑料注射成型过程中最重要的环节之一,合模装置性能的好坏直接影响成型模具启闭的可靠性,最终影响塑料制品的精度和质量. 本文针对注塑机的合模装置,采用现代设计方法对其高速合模时的动态性能和疲劳问题进行分析,并将机构弹性动力学、非线性振动和阻尼等引入合模装置的研究中,确保合模运动的稳定性和合模位置的高精度,提高注塑机的性能和塑料制品的质量.

1 合模装置的模态振型

合模装置主要由模板、拉杆、肘杆、顶出装置、安全门和调模装置等组成. 模板的作用是固定模具和作为运动导向的定位基准,包括前模板、动模板、后模板,三者以拉杆相连,模具分别固定在动模板和前模板上[2]. 前模板固定于床身上,动模板则在床身导轨上来回运动,调模时后模板在床身上滑动.

1.1 实体模型建立与参数设置

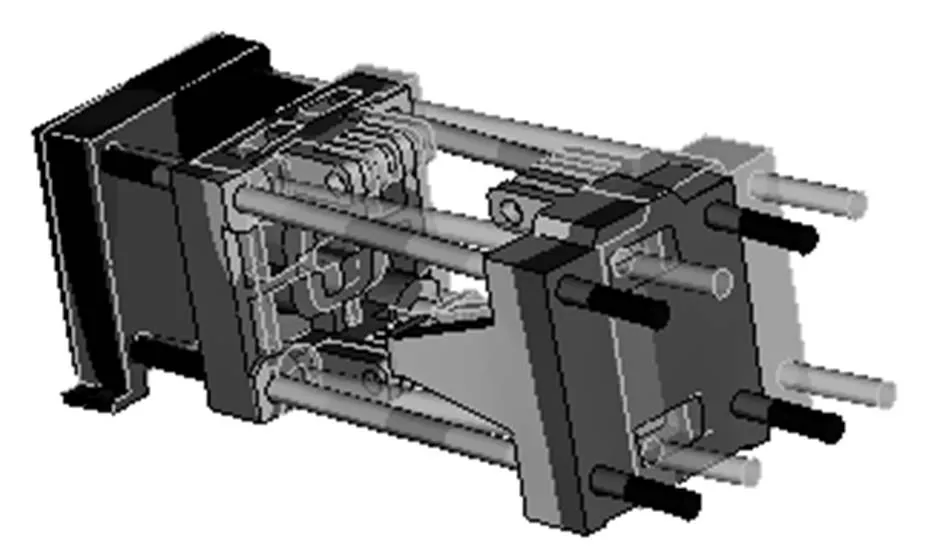

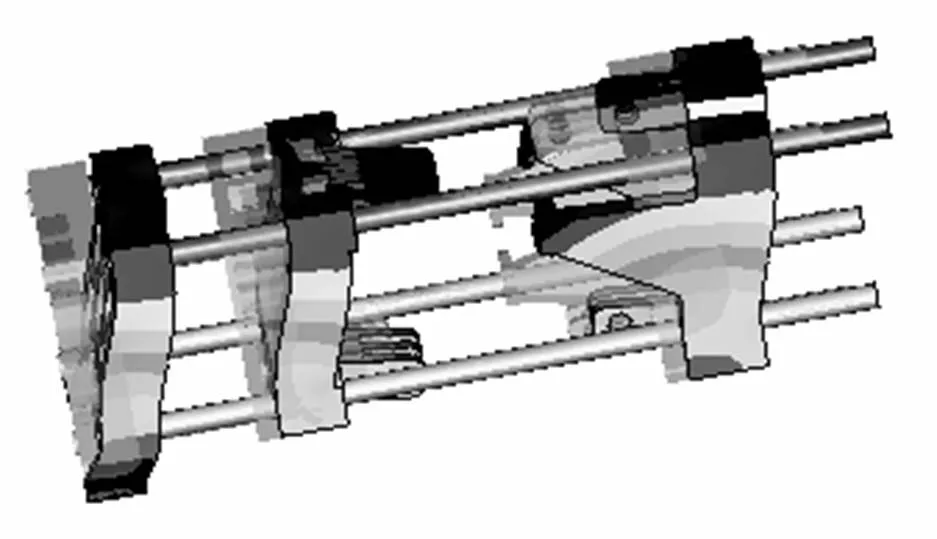

合模装置结构复杂,根据其结构特征,简化模具安装螺孔、凹槽及圆角,去掉结构中存在的小连接件、倒角和对结果影响不大的小孔等,应用Pro/ENGINEER软件分别建立前模板、动模板、后模板和拉杆的三维实体模型[3],并将其装配成合模装置简化模型,其中前模板、动模板、后模板与拉杆的连接定义为刚性连接. 前模板、动模板、后模板和拉杆的材料采用铸钢或锻钢制造,在Pro/ENGINEER Mechanica材料库中选择steel牌号材料定义其材料属性. 针对合模力为90 t的注塑机分析,前模板的底部固定在机架上,位移约束采取全约束形式;后模板的底部相对机架在水平方向位移无约束,仅铅垂方向位移存在约束作用. 设置后的合模装置简化结构状况如图1所示.

图1 合模装置的简化结构示意图

1.2 模态振型结果与分析

在机械设计中,需要知道所设计的结构或部件的固有频率,以尽量让外部激励避开固有频率或者最大限度地减少对固有频率的激励,从而消除或减轻振动. 模态分析就是研究没有阻尼的自由振动,找出系统动能和势能的平衡点,即固有频率. 通过模态计算获得合模装置的固有频率和振型位移云图,发现固有频率对系统振动的影响,通过改进结构提高系统的稳定性和工作精度,为合模装置的动态响应分析奠定基础.

建立模态分析任务,选择模态阶数为6(即计算合模装置的前6阶固有频率),采用多通道收敛方式,收敛阶数为6,收敛百分比为10%,并运行模态分析,得不同模态下的固有频率如表1.

表1 合模装置前6阶固有频率

合模装置第1阶和第4阶振型位移云图分别见图2和图3,两图反映了合模装置各零件结构振动的强弱分布以及抗振薄弱区. 在图2中,后模板和拉杆主要沿水平方向偏移,拉杆产生较大的弯曲变形,前模板和动模板的变形较小;在图3中,前模板、动模板和后模板均沿拉杆轴线方向发生较大偏移. 拉杆的弹性变形可能使动模板产生振动,而动模板的横向弹性变形会加剧拉杆与动模板轴套间的摩擦和磨损,动模板的轴向弹性变形则会增大合模位置误差并使动模板与前模板产生冲击振动,严重时会损坏模具.

图2 自由模态第1阶振型位移云图

图3 自由模态第4阶振型位移云图

2 合模装置的动态响应

由于注塑机的工作环境、惯性力以及机构本身的内部振动会影响合模装置的合模精度和注塑成型制品的质量,因此,通过合模装置的模态分析确定其固有频率和振型后,还需要对其动态性能进行分析(如瞬态动力学分析、谐响应分析和频谱分析等),以减小高速状态下合模装置弹性变形和振动的影响,增强动模板运动的稳定性,提高合模过程轨迹精度和合模位置精度,改善注塑机的动态特性. 本文只进行合模装置的动态频域分析.

2.1 动态频域参数的设置

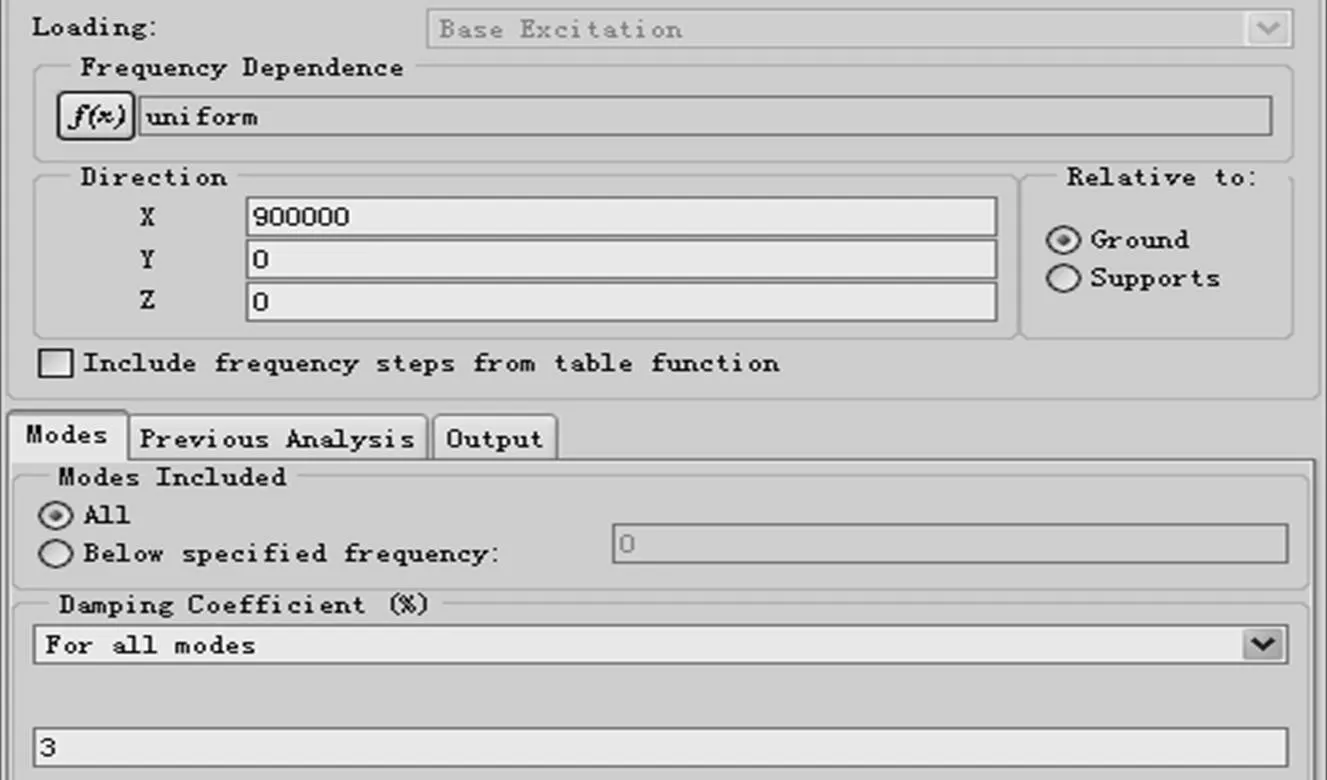

动态频域分析也称为谐分析,用于计算与频率相关的周期性载荷对结构的响应,分析与频率相关的载荷导致的动力学效应. 在完成模态分析任务的基础上,建立动态频域分析任务,选择动态响应分析测量点,创建载荷的频率与幅值的对应关系,采用幅值恒定的动态载荷,设定动态载荷的方向及大小,设置系统的阻尼系数. 合模装置动态频域分析的具体定义如图4. 由于动态响应计算必须考虑运动副摩擦阻尼、周围介质阻尼、材料内阻尼等各种阻尼作用,因此系统阻尼的机理很复杂,这里将各种阻尼简化为与速度成正比的粘性阻尼求解,并取阻尼系数0.03为主分析[4].

图4 动态频域分析设置

2.2 动态响应结果与分析

完成动态频域分析文件创建之后,运行动态响应分析. 模具安装面处动模板的底边中点测量点1和中心点测量点2的动态频域响应曲线如图5、图6,合模装置的动态载荷为90 kN,阻尼系数为0.03. 由图5、图6看出:在频率为369.5 Hz处动模板测量点1和测量点2的应力值最大,分别为31.9 MPa和61.8 MPa,对应位置与合模装置第4阶固有频率369.6 Hz接近,说明合模装置的载荷频率应避免选在369.5 Hz附近,这样可以保证合模装置在平稳的环境下工作;测量点1在94.4 Hz低频处的响应曲线还出现了一个较明显的小峰,其应力值为3.3 MPa,对应位置与合模装置第1阶固有频率96.0 Hz接近,说明合模装置的载荷频率与其低阶固有频率接近时变形会急剧增大,应避免外界载荷频率与低阶固有频率一致而导致共振的危险;对比测量点1和测量点2以及其它测量点的动态频域响应曲线,可以发现它们的形状和分布规律基本相同,低频能量较小且集中在94.4 Hz 附近,中频能量较大且集中在369.5 Hz附近,说明不同测量点对频率分布状态无明显影响,只是影响合模装置弹性振动频率的能量大小.

图5 测量点1的动态频域响应曲线

图6 测量点2的动态频域响应曲线

动态载荷为90 kN时,不同阻尼系数对合模装置动态响应的影响见表2. 动模板和前模板的响应测量点均取模具安装面的顶边中点. 由表2看出,随着合模装置系统阻尼系数的增加,动模板和前模板在相应测量点处的应力值都减小,这说明系统阻尼影响弹性振动频率的能量,能有效改善合模装置的动态性能.

表2 不同阻尼系数的动态响应峰值

动态频域分布由合模装置自身的结构、尺寸、材料、阻尼等固有性质决定. 表3是阻尼系数为0.03时,不同动态载荷对合模装置动态响应的影响,动模板和前模板的测量点均取在模具安装面的顶边中点. 由表3看出,随着合模装置动态载荷的增加,动模板和前模板在相应测量点处的应力值都增大,动模板相应点的振动能量比前模板的大,说明动态载荷影响弹性振动频率的能量.

表3 不同载荷的动态响应峰值

综合图5、图6和表2、表3可知,在实际设计合模装置时,可以通过优化结构、尺寸和合理选取阻尼系数、载荷振动频率等方式,减小由合模装置自身原因形成的低中频部分能量导致的振动.

3 动模板的疲劳分析

动模板的作用是安装模具,在合模力的作用下承受弯曲变形,其形状通常设计成带有筋板的结构以保证强度和变形要求、节省材料. 由于动模板经常沿着拉杆做开模和闭模运动,其上的通孔精度很容易磨损,影响合模时的合模精度. 动模板在工作过程中闭模时受载荷的压缩作用,开模时受开模力的拉伸作用,而且安装在动模板上的顶出机构需要反复顶出制品,使动模板承受周期性循环变载荷作用. 因此,动模板应有足够的强度与刚度,导向表面要有足够的精度和硬度,更重要的是结构设计需要考虑疲劳破坏问题. 疲劳破坏是造成合模装置特别是动模板失效的主要形式之一,为了避免这种现象的发生,在设计合模装置时对动模板进行疲劳分析是必要的.

3.1 疲劳特性与参数设置

图7 材料疲劳特性参数设置

3.2 疲劳寿命及安全系数结果与分析

首先建立静态分析任务,设置多通道收敛方式,收敛阶数为6,收敛百分比为10%,并运行静态分析. 然后建立疲劳分析任务,设置疲劳载荷,并运行疲劳分析. 当最大载荷为90 kN和设计寿命为106时,动模板的疲劳寿命云图和安全系数云图如图8、图9所示. 由图8、图9看出:动模板的最小疲劳寿命为5.465,发生在安装顶出机构的十字槽中心底部. 这是因为在动模板中心截面处有最大弯矩和最大弯曲应力,形状尺寸变化和应力集中较大,最容易产生疲劳裂纹而发生疲劳破坏,相应地,其安全系数值也最小为0.747 8. 此外,由于动模板十字槽端部处在最大弯矩附近,其疲劳寿命也较低(见图8). 动模板的最大疲劳寿命为20,安全系数最大值为850,分别位于承受弯矩最小的两端.

表4为动模板作用最大载荷90 kN时,不同设计寿命对其安全系数的影响. 由表4看出,随着动模板设计寿命的提高,安全系数的最大值和最小值都降低,这说明随着合模装置开模和闭模次数递增,载荷循环作用次数增加使动模板更容易产生疲劳破坏.

图8 动模板疲劳寿命云图

图9 动模板安全系数云图

表4 不同设计寿命时安全系数的极值

表5是动模板的设计寿命为106时不同载荷对其安全系数的影响. 由表5看出,随着作用在动模板上载荷的增加,安全系数的最大值和最小值都降低,说明容易发生疲劳破坏.

表5 不同载荷时安全系数的极值

4 结论

1)合模装置的模态振型不同,前模板、动模板、后模板和拉杆的偏移变形不同,动模板的横向弹性变形加剧了拉杆与动模板轴套间的摩擦和磨损,而动模板的轴向弹性变形则会增大合模位置误差并使动模板与前模板产生冲击振动.

2)不同测量点合模装置的动态频域响应曲线形状和分布规律基本相同,低频能量较小且集中在94.4 Hz 附近,中频能量较大且集中在369.5 Hz附近,不同测量点对频率分布状态无明显影响,只是影响合模装置弹性振动频率的能量大小.

3)合模装置系统阻尼的增加影响弹性振动频率的能量大小,可有效改善其动态性能,合模装置动态载荷的增加使动模板和前模板的应力值和弹性振动频率能量都增大. 通过对合模装置结构、尺寸、阻尼的优化以及载荷振动频率的合理选取,可以降低其由自身原因形成的低中频部分能量而导致的振动.

4)动模板的最小疲劳寿命发生在安装顶出机构的十字槽中心底部,即最容易在该处产生疲劳裂纹而发生疲劳破坏,相应安全系数值最小;动模板十字槽的端部疲劳寿命也较低,最大疲劳寿命和最大安全系数分别位于承受弯矩最小的两端,随着动模板设计寿命和作用载荷的增加,动模板的安全系数值降低,更容易产生疲劳破坏.

[1]向鹏,李绣峰,杜遥雪. 全电动注塑机的特点及应用领域[J]. 现代塑料加工应用,2007, 19(1): 52-54.

[2]陈世煌. 塑料成型机械[M]. 北京:化学工业出版社,2006.

[3]胡仁喜,张心俊. Pro/ENGINEER Wildfire 3.0 中文版机械设计高级应用实例[M]. 北京:机械工业出版社,2007.

[4]陈学锋. 塑料注射成型机双曲肘合模机构动力学研究[D]. 广州:华南理工大学,2008.

[责任编辑:孙建平]

An Analysis of Dynamic Response and Fatigue of Clamping Devices of the Injection Molding Machine

DUYao-xue,CUIHuai-feng,CHENShao-jie

An analysis was made of the dynamic response and fatigue of the clamping devices of the injection molding machine using the Pro/ENGINEER software and the results showed that mode vibration affects the deviation of the front plate, moving plate, back plate and tension bar. The dynamic frequency response distribution of the clamping devices is similar. The low frequency energy is smaller and is concentrated in the neighborhood of 94.4 Hz. The middle frequency energy is larger and is concentrated in the neighborhood of 369.5 Hz. System damping increase improves the dynamic property of the clamping devices. Dynamic load increase makes elastic vibration frequency energy larger. The smallest fatigue life of the moving plate takes place in the cross slot center bottom of the ejection mechanism. The safety factor decreases with the increase of designed life and exertion load and can result in fatigue destruction of the moving plate.

injection molding machine; clamping devices; dynamic response; fatigue destruction; moving plate

1006-7302(2010)01-0001-07

TH122

A

2009-09-04

广东省自然科学基金资助项目(9151063101000021),广东省科技计划项目(2005B10201010)

杜遥雪(1962—),男,山东莱州人,教授,博士,研究方向:机械设计和聚合物成型加工,E-mail: louting@wyu.edu.cn.