低渗透油田整体压裂方案研究

——以台1区块为例

2010-05-29

(大庆石油管理局地下资源开发公司,黑龙江 大庆 163453)

高文岭

(大庆石油管理局萨南实业公司,黑龙江 大庆 163414)

台1区块位于黑龙江省大庆市肇源县境内,属于松辽盆地中央坳陷区朝阳沟阶地西端头台鼻状构造,北邻永乐油田,开采层位为扶余组油层,平均空气渗透率1.19×-3μm2,储量丰度49.28×104t/km2,属于裂缝发育的低丰度、低渗透储层[1]。由于其渗透率和丰度低,导致产量低,油井无自然产能,全部采用压裂方式投产。台1区块采用线性井网布井[2],油井井距225m,水井井距450m,排距120m。为了提高油田采收率,笔者利用油藏数值模拟方法并结合区块地质特点对整体压裂方案进行了优化。

1 油水井裂缝穿透率的确定

1.1 注水井裂缝穿透率的确定

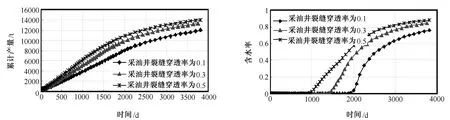

为了确定注水井裂缝穿透率,模拟了裂缝穿透率分别为0.1、0.3和0.5对累计产量和含水率的影响,如图1和图2所示。由图1可以看出,随穿透率的增加,累计产量呈增加的趋势,且裂缝穿透率为0.3和0.5的最终累计产量相当。由图2可以看出,注水井裂缝穿透率为0.3时注水开发2000d开始见水,裂缝穿透率为 0.5时注水开发1400d开始见水,这说明随着裂缝穿透率的增加,见水时间缩短。

综合考虑累计产量的增加和控制含水等情况,选择两者之间的裂缝穿透率较为合适,确定注水井裂缝穿透率为0.4。

图1 注水井裂缝穿透率与累计产量的关系曲线 图2 注水井裂缝穿透率与含水率的关系曲线

1.2 采油井裂缝穿透率的确定

采油井裂缝穿透率的确定是在优化注水井裂缝穿透率的基础上,模拟计算裂缝穿透率分别为0.1、0.3、0.5时对累计产量和含水率的影响,如图3和图4所示。从图3可以看出,当裂缝穿透率为0.3时累计产油量增加相对较快,在2500d后逐渐接近穿透率为0.5时的累计产量。从图4可以看出,随着裂缝穿透率的增加,采油井含水上升速度加快,裂缝穿透率为0.5时油井的含水上升速度明显高于裂缝穿透率分别为0.3和0.1的采油井含水上升速度。

综合考虑累计产油量的增加和控制含水上升等情况,确定采油井裂缝穿透率为0.3。

图3 采油井裂缝穿透率与累计产量的关系曲线 图4 采油井裂缝穿透率与含水率的关系曲线

2 裂缝导流能力优化

在确定注水井和采油井最佳裂缝穿透率的条件下,进行裂缝导流能力的优化。裂缝导流能力分别取10、30、50μm2·cm,考察导流能力对油水井动态的影响,如图5和图6所示。由图5可以看出,当导流能力为50μm2·cm时,单井日产量较高,初期单井产量达到5.0m3/d左右,但随着开发时间的延长,产量递减较快;导流能力为30μm2·cm时,初期单井产量较低,为4.2m3/d左右,但产量递减较缓;导流能力为10μm2·cm时,初期单井产量仅为3.2m3/d左右,开发效果较差。由图6可以看出,裂缝导流能力为30μm2·cm时,累计产量增加较快,在2500d后接近导流能力为50μm2·cm时的累计产量。模拟结果表明,台1区块在现有井网条件下,裂缝导流能力为30μm2·cm时开发效果较好,而且从现场实施的情况看也是可行的,所以确定该井网裂缝导流能力为30μm2·cm。

图5 裂缝的导流能力与日产量的关系曲线 图6 裂缝导流能力与累计产量的关系曲线

3 压裂液优选

优质低伤害的压裂液体系不但可以保持压裂施工的成功,满足开发压裂方案中的施工要求,而且还可以提高压后效果。为此,针对台1区块扶余油层的地质特点进行压裂液系统优选。

3.1 地层粘土颗粒膨胀运移问题

扶余油层粘土矿物成分主要为伊利石(63.1%)和绿泥石(24.9%)。伊利石是一种水化的硅酸盐,引起地层伤害的主要原因是其在砂岩中可以形成大体积的微孔,这些微孔可以束缚水,有时在孔隙中还可以发育成类似毛状的晶体,从而增加孔隙的弯曲性和降低地层的渗透率,随着流体的流动破碎而迁移,引起孔道堵塞。绿泥石是一种水化的铝硅酸盐,含有较多的铁和镁,该种矿物遇酸会引起铁离子溶解、分离,产生沉淀,从而堵塞孔喉。

解决地层粘土颗粒膨胀运移造成伤害的方法如下:①通过在压裂液中加入降滤失剂,尽量减少压裂液的滤失。由于滤失量少,进入地层的滤液也少,对地层的伤害就低,同时较低的滤失量能够提高压裂液的效率,有利于节约成本。②通过在前置液中加入高效的粘土稳定剂,防止粘土颗粒的膨胀、分散和运移,达到降低伤害的目的。③为了防止绿泥石中的铁离子发生沉淀堵塞孔喉,可在压裂液中加入铁离子稳定剂。

3.2 裂缝发育问题

解决裂缝比较发育、压裂液滤失较快的方法是在压裂液前置液中加入油溶性降滤失剂,利用油溶性降滤失剂中的固体颗粒成分对微裂缝暂堵,保证压裂施工的顺利进行。

3.3 压裂液破胶问题

由于压裂施工中井底的温度不断变化,使用同一配方的压裂液会不可避免地产生破胶不彻底的问题。因此,必须结合水力裂缝温度场来优化破胶剂追加程序,可采取增加现场破胶剂的用量和应用低温破胶体系,从而使压裂液在施工结束1~2h后彻底破胶,减少压裂液对支撑裂缝导流能力的伤害。

3.4 压裂液返排问题

压裂液的返排速度和返排率是影响压裂效果的重要因素,特别是针对特低渗透储层的改造,压裂液返排的越多、越快,滞留在地层中的杂质就越少,对地层的伤害也就相应地减少。可以通过以下方法解决压裂液返排问题:①保证压裂液在施工结束后快速破胶,主要通过增加现场破胶剂的用量和应用低温破胶体系来实现。②在压开地层后加入高效发泡助排剂,利用高效发泡助排剂产生的大量气体协助返排。③在压裂液中添加高效的碳氟类助排剂,降低压裂液破胶水化液的界面张力,使压裂液更利于返排。④采用压后用油嘴控制放喷的强制闭合工艺。

3.5 残渣滤饼伤害问题

采取降低稠化剂的配比和优选低残渣稠化剂的方法来减少残渣的伤害。台1区块地层温度约87℃,通过研究,选择适合油田温度系列的有机硼为交联剂的改性胍胶压裂液,其配方为:0.55%改性胍胶+pH调节剂适量+0.1%助排剂+0.08%SP169破乳剂+0.25%JXJ110交联剂+0.02%过硫酸钾+0.08%铁离子稳定剂。前置液中加入2%的防膨剂、1%的PB-1降粘剂和2%油溶性降滤失剂。

4 支撑剂优选

支撑剂的优选应基于作用在支撑剂上的有效闭合压力,选择原则是除了满足开发压裂方案对导流能力的要求外,还应具有易于输送、价格便宜、货源广的特点。台1区块油藏中部最小水平主应力为30~32MPa,考虑生产井作业时井底流压为3.0MPa时,作用在支撑剂上的有效闭合压力为27~29MPa,对0.45~0.9mm石英砂和陶粒进行了导流能力的评价。研究发现,0.45~0.9mm石英砂和陶粒在有效闭合压力为30MPa时,所能提供的导流能力分别是50.5μm2·cm和115.9μm2·cm。如果考虑到长期导流能力和压裂液的污染,取试验数据的35%[3],则0.45~0.9mm石英砂所能提供的导流能力仅为17.7μm2·cm,而0.45~0.9mm陶粒所能提供的导流能力为40.6μm2·cm。

根据以上研究,为达到裂缝最佳导流能力、增加压后产量和延长压裂有效期,确定使用0.45~0.9mm陶粒作支撑剂。

5 压裂施工参数优选

压裂施工参数优选应基于地层的应力特征、井口压力的限制、压裂管柱和压裂设备等因素,这样才能达到整体优化压裂方案提出的要求,保证施工安全。为此,使用水力裂缝模拟软件对压裂施工排量、平均砂液比和施工工艺进行优选。

5.1 压裂施工排量

图7 压裂施工排量和裂缝高度与油层厚度比值的关系曲线

压裂施工排量主要取决于压裂注入方式、压裂管柱、井口压力和压裂设备功率等因素的影响,同时要考虑支撑剖面的形状和裂缝高度的限制。压裂施工排量和裂缝高度与油层厚度比值的关系图如图7所示。从图7可以看出,在上下隔层与油层应力差相等的条件下,压裂施工排量和裂缝高度与油层厚度比值曲线是一条近似水平的直线,说明压裂施工排量对裂缝高度的影响不大。当上下隔层与油层地应力差大于3MPa时,压裂施工排量在2.0~3.0m3/min,基本上能将裂缝高度限制住,因为此时裂缝高度与油层厚度的比值相差不大,在1.8~2.0之间,对裂缝高度变化的影响较小;当施工排量超过3.0m3/min时,裂缝高度延伸加快,不能将裂缝高度限制住,因为此时裂缝高度与油层厚度的比值相差很大,对裂缝高度变化的影响较大。

综合上述分析,压裂施工排量选择为2.0~3.0m3/min。

5.2 平均砂液比

在满足压裂方案对裂缝导流能力要求的同时,还应考虑现场设备能力和施工水平,因此要确定合理的平均砂液比。如台1区块注水井井距450m,在注水井压裂时,支撑缝半长要求达到180m,裂缝穿透率应达到0.4,油藏裂缝导流能力应达到30μm2·cm,裂缝支撑剂铺砂浓度至少在5.0kg/m2以上。模拟计算结果见表1。

表1 平均砂液比与裂缝支撑剂铺砂浓度的关系

注:压裂施工排量Q=2.5m3/min

从表1可知,当平均砂液比为20%时,支撑缝半长为186m,铺砂浓度为4.8kg/m2,达不到压裂方案对裂缝导流能力的要求;当平均砂液比在25%~30%时,支撑缝半长和铺砂浓度能够达到方案要求;当平均砂液比为35%时,支撑缝半长缩短为177.6m,达不到压裂方案对支撑半长的要求。综合上述分析,平均砂液比选择为25%~30%时,能够满足压裂方案对支撑缝半长和裂缝支撑剂铺砂浓度的要求。

5.3 压裂施工工艺

压裂施工工艺根据不同单井的具体情况确定如下:①对于压裂层位相对集中的井,应结合地质分层,根据地应力剖面进行压裂细分层。②当目的层为2层、有一定隔层且不易分卡时,采用多裂缝压裂工艺。③当目的层位多于2层时,采用大排量限流法压裂,使所有的小层均能得到改造,同时控制裂缝的高度、提高裂缝的有效支撑。④压裂施工管柱首选单封喷嘴型压裂管柱。⑤当存在一次施工分压2层或2层以上时,选用双封隔器加喷嘴型压裂管柱结构,保证控制替挤液量,使压裂缝口处获得最大导流能力。

6 结 语

对于低渗透油田,油井无自然产能,采用压裂方式能够提高单井产量、改善油田开发效果和提高采收率。利用油藏数值模拟方法并结合区块地质特点对整体压裂方案进行优化,确定了适合于台1区块的裂缝穿透率、导流能力、压裂液、支撑剂和压裂施工参数,即:注水井裂缝穿透率为0.4;采油井裂缝穿透率为0.3;裂缝导流能力为30μm2·cm;选用改性胍胶压裂液;使用0.45~0.9mm陶粒作支撑剂;压裂施工排量为2.0~3.0m3/min、平均砂液比为25%~30%、根据单井的具体情况确定压裂工艺。

[1]李道品.低渗油田的开发方式[J].特低渗透油气田,1997,2(1):34~38.

[2]王鸿勋,张士诚.水力压裂设计数值计算方法[M].北京:石油工业出版社,2003.

[3]刘金林,张在田,邹皓.坪北特低渗透油田压裂工艺技术的研究与应用[J].钻采工艺,2003,26(3):42~45.