电化学沉积法制备泡沫铁及其性能研究

2010-05-28孙路阳侯广亚曹华珍郑国渠

孙路阳,侯广亚,曹华珍,郑国渠

(浙江工业大学化学工程与材料学院,浙江 杭州 310032)

作为尾气转化器的主要组成部分——载体材料[1],其主要作用是提供有效比表面积及适宜的孔结构,并使催化剂获得好的机械强度及热稳定性,起到活性中心和节省活性组分用量的作用.泡沫铁基合金具有价格便宜、比表面积大、抗压强度高、热膨胀系数低及热稳定性好等特点,更适合用于汽车尾气转化器的载体材料.

泡沫铁及铁基合金的制备主要有粉末烧结法[2-3]和电沉积法[4].由于铁的熔点高、粘度低,其混合粉末的相对压实密度低以及烧结过程的不可见性等因素,致使粉末烧结法制备泡沫铁存在一系列的工艺难题.用电沉积法制备泡沫铁可以有效地确保产品的孔隙率和通孔率,但国内外有关这方面的研究报道很少.陈红辉等[4]电沉积法制备泡沫铁的工艺进行了初步的研究,但对电沉积方式及烧结工艺等没有做详细的讨论.笔者在获得稳定的氯化亚铁镀液体系基础上研究了常温下泡沫铁的电沉积制备工艺、确定了泡沫基体的分解温度,同时还研究了H2还原和热处理过程对产品的显微硬度和抗压强度的影响,为后期开发更为丰富的泡沫铁基合金产品提供了技术依据.

1 实验方法

1.1 工艺流程

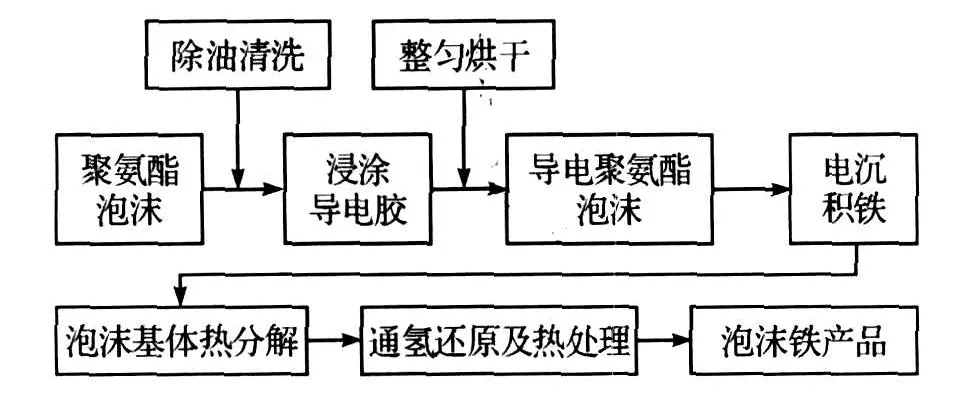

图1为电化学沉积法制备泡沫铁的工艺流程.

图1 电化学沉积法制备泡沫铁的工艺流程Fig.1 Flow chart for preparing iron foams by electrochemical deposition

聚氨酯泡沫经碱性除油液除油清洗后,采用石墨/丙烯酸树脂体系导电胶[5]对泡沫进行导电化处理,并在80℃恒温干燥箱中固化30 min,即可获得导电性能优越的聚氨酯泡沫.电沉积铁采用氯化亚铁体系,并在镀液中加入合适的添加剂.用JWY-3010 DC型直流稳压电源,将已导电化处理的泡沫基体用铜片夹持固定后做阴极进行电沉积.基体热分解采用马弗炉高温煅烧处理.经煅烧处理后的泡沫铁在1∶1丙酮和无水乙醇混合溶液中超声波震荡除去脉络中的残余石墨,再置于管式电阻炉内于600~900℃下通H2还原和热处理,即得泡沫铁产品.

1.2 实验材料与镀液组成

采用尺寸为50 mm×40 mm×7 mm的规则开孔聚氨酯泡沫塑料为基体,孔密度25 PPI,开孔率>95%,孔隙率>97%.所用硼酸、氯化钠、氯化锰、氢氧化钠、氨磺酸、抗坏血酸、葡萄糖酸钠、碘化钾和十二烷基苯磺酸钠为分析纯试剂;氯化亚铁、盐酸为化学纯试剂.阳极为工业纯铁,外套阳极袋防止杂质颗粒对镀液造成污染.

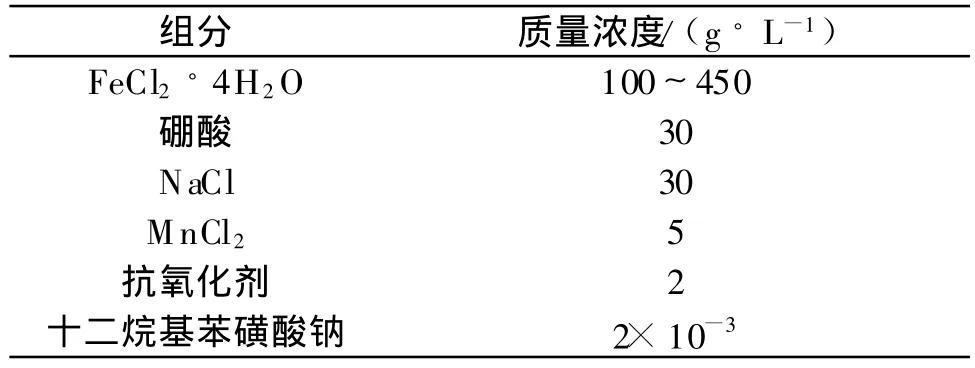

表1为铁镀液基本组成,温度30℃,镀液pH值范围1.0~4.0,采用10%NaOH 溶液和1∶1盐酸调节.

表1 电沉积铁镀液基本组成Table 1 Fundamental components of iron plating solution

1.3 实验分析方法与产品检测

室温下,用霍尔槽试验和测量电导率的方法确定镀液主盐质量浓度.抗氧化剂的选择采用在所确定主盐质量浓度的镀液中分别加入2 g/L不同抗氧化剂(氨磺酸、抗坏血酸、葡萄糖酸钠和碘化钾等),25℃恒温水浴搅拌条件下测量镀液中Fe3+质量浓度随时间的变化,在一定时间内镀液中Fe3+质量浓度变化最小的抗氧化剂为优.

表观电流密度系将泡沫电极看做整体计算单位表面积上通过的电流;电流效率系电极上通过单位电量时产物的实际质量与其电化当量之比,以百分数表示;Fe3+质量浓度采用EDTA滴定法[6]测定.

与一般以实心良导体材质作阴极的电沉积过程中不同,经导电化处理后的泡沫基体一方面电阻率仍然较大,在电沉积的初始阶段存在一个石墨层被铁镀层逐渐覆盖的过程;另一方面,泡沫基体的多孔网状结构也使电沉积方式区别于常见的恒电流法,所以在电沉积初期表观电流密度随时间变化会发生变化.将泡沫基体表面上金属的覆盖率达到90%设为初始阶段,以考察不同起始表观电流密度下,电沉积初期表观电流密度随时间的变化情况.将所制备的泡沫铁等体积裁剪成6份,测量每一份质量与其平均质量的差值,即为产品的质量偏差.

聚氨酯泡沫基体的热分解温度根据其 TG/DTA曲线确定,即用Diamond TG/DTA型热重与差热分析仪,在空气氛围下,以20℃/min的速度升温至1 000℃,对聚氨酯泡沫基体的热分解情况进行分析测定.在热分解温度下,通过测量煅烧过程中泡沫铁试样的质量变化确定聚氨酯泡沫完全分解所需要的时间.

试样用环氧树脂镶嵌,经600目水磨砂纸打磨后,用HDX-1000数字式显微硬度计测定产品的显微硬度,加载质量200 g,持续时间15 s.将试样剪裁、打磨成约 30 mm×30 mm×8 mm规格,用RG4100微机控制电子万能试验机测量泡沫铁的抗压强度,加载速度0.5 mm/min.

2 结果与讨论

2.1 镀液中主盐质量浓度的选择

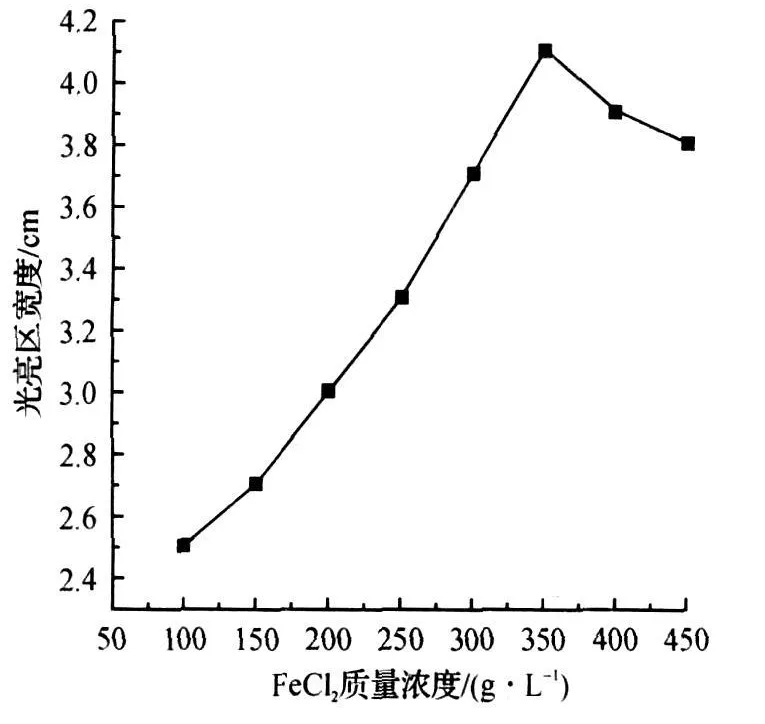

镀液中FeCl2质量浓度与霍尔槽试验光亮区的关系如图2所示.可看出,在开始阶段,随着FeCl2质量浓度的增加,霍尔槽试验光亮区域宽度逐渐增大,在FeCl2质量浓度达到350 g/L时,霍尔槽试验光亮区域宽度出现峰值,随后开始逐渐减小.这是因为随着主盐质量浓度增加,Fe2+的阴极极化减小,铁的析出电位向正方向移动,所以更容易析出.但在没有添加抗氧化剂和络合剂的条件下,高质量浓度FeCl2溶液中的Fe2+离子在电沉积过程中很容易在阳极被氧化成Fe3+离子,Fe3+离子水解形成Fe(OH)3胶体影响铁的稳定沉积.霍尔槽试验实验过程中,高质量浓度FeCl2镀液阳极区周围出现Fe(OH)3的褐色沉淀这一现象也证明了水解反应的发生.

图2 FeCl2质量浓度与霍尔槽试验光亮区宽度的关系图Fig.2 Relationship between the mass concentration of FeCl2and the brightness area width in Hull Cell test

FeCl2质量浓度与溶液电导率比(设该值为溶液的电导浓度比)及溶液电导率的关系如图3所示.可看出,随主盐质量浓度的增加,溶液电导率也逐渐增加,但是溶液电导浓度比则显著下降.这是因为溶液中有氯化钠作为导电盐存在,导致增加FeCl2质量浓度对溶液电导率的提升有限.根据Enriquez Granados和M.Roger经验方程[7],孔隙率和比表面积一定的多孔电极,溶液电导率与金属离子质量浓度的比值对其受镀深度的影响较大.因此,溶液中FeCl2质量浓度不宜过高.此外,镀液中Fe2+质量浓度较低时,阳极溶解速度将大大高于铁在阴极的沉积速度[8],使Fe2+在电解液中的质量浓度变得不稳定.综合考虑,FeCl2质量浓度在300 g/L左右较为合适.

图3 FeCl2质量浓度与溶液电导浓度比及溶液电导率的关系图Fig.3 Relationship between the mass concentration of FeCl2and solution conductivity as well as ratio of mass concentration and solution conductivity

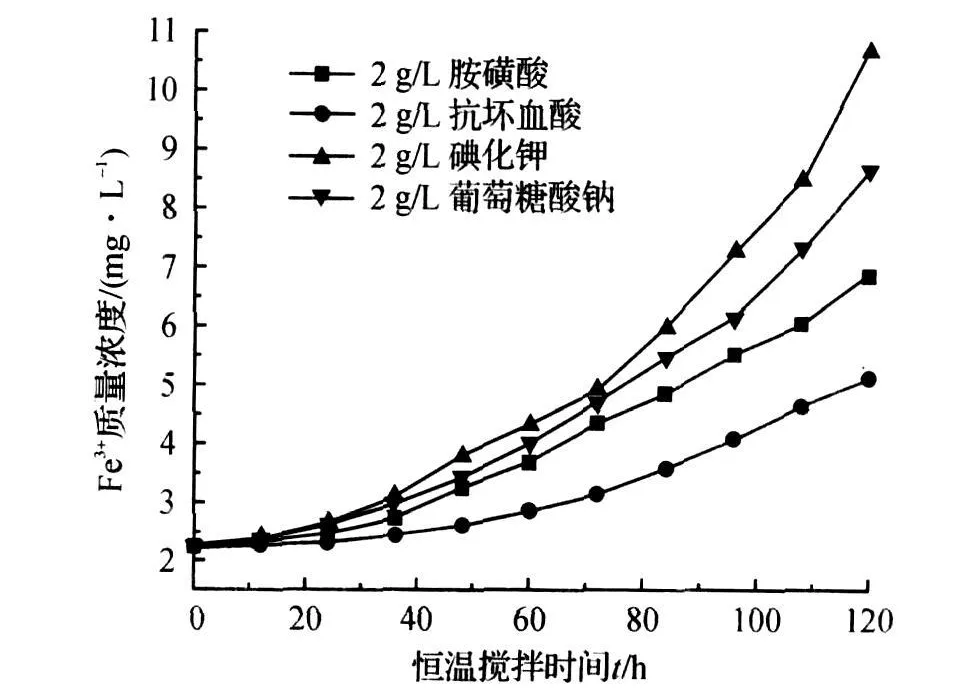

2.2 抗氧化剂的选择

含2 g/L不同抗氧化剂的镀液中Fe3+质量浓度与时间关系如图4所示.从图4可以看出,新配置的FeCl2镀液仍含有少量的Fe3+,随着搅拌时间的增加,Fe3+质量浓度逐渐增加.在该实验条件下,加入抗坏血酸的镀液中Fe3+质量浓度增加比加入其他3种抗氧化剂的镀液中Fe3+质量浓度增加要小得多.故选择2 g/L的抗坏血酸作为铁镀液的抗氧化剂.

图4 加入同质量浓度不同抗氧化剂的镀液中Fe3+质量浓度与时间关系图Fig.4 Relationship between time and the mass concentration of Fe3+in plating solutions with varied antioxidants of

2.3 电沉积方法对泡沫铁质量分布和电流效率影响

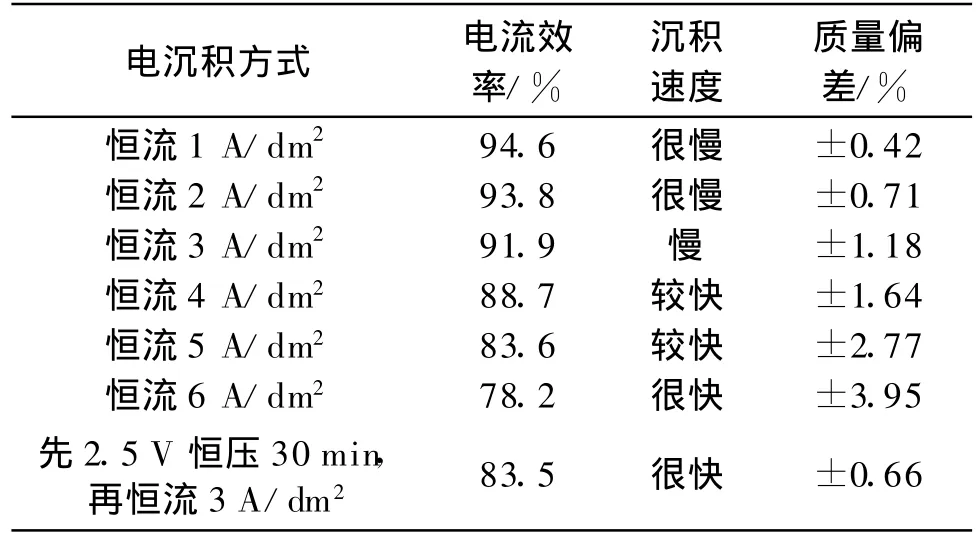

表2为恒电流电沉积和先恒压再恒流电沉积试验结果.随着电流密度的增大,电沉积速度会逐渐增加.但泡沫基体的网状结构对电力线的分布有很大影响,随着电流密度的增加,泡沫基体外部会对内部产生一个明显的屏蔽作用,使基体内部沉积铁困难;同时,泡沫基体边缘的枝节末端也将产生较强的边缘效应,使电沉积铁的质量分布均匀性大大降低.在电沉积的初始阶段设定一个恒定的电压,待泡沫基体表面基本被金属覆盖后再转为恒电流沉积,即可保证产品均匀性,同时还可缩短电沉积的时间.

表2 不同沉积方式的电流效率、沉积速度和泡沫铁质量偏差数据Table 2 Current efficiency,deposition velocity and mass deviation of different deposition methods

不同起始表观电流密度Dk0下,表观电流密度随电沉积时间变化曲线如图5所示.从中可以看出,Dk0为1.0 A/dm2时,表观电流密度随电沉积时间变化几乎成线性增加,曲线较为平坦.从试验现象看,金属铁在泡沫基体上的沉积速度比较缓慢,要达到表面90%的金属覆盖率,即初始阶段所需时间超过1 800 s.当 Dk0达到 6.0 A/dm2时,泡沫基体表观电流密度快速增加,完成初始阶段所需时间大约只需要900 s,之后,随着电沉积时间增加,表观电流密度恒定不变.而当Dk0为8.0 A/dm2时,表观电流密度随电沉积时间变化几乎成线性增加,曲线较为陡峭,初始阶段持续时间较短.从试验现象看,泡沫电极表面将产生大量的毛刺和粉末状沉积物.根据电沉积理论可知,如果在总电流密度等于或大于析出金属的极限电流密度下进行电解,会使成长晶体表面附近被沉积金属离子的浓度变得很小,以致极化陡增,从而使生成新的结晶中心的几率大为增加,沉积金属的表面积大为扩展,每单位实际阴极表面上的电流密度变得很小,使生长中的表面易于钝化,生长的晶体变细,各晶枝之间的结合处越来越小,不大的应力(如析氢和机械搅拌)就可使这些线状晶枝碎断,产生粉末[8].因此起始表观电流密度Dk0应控制在4.0~6.0 A/dm2之间.

图5 表观电流密度随电沉积时间变化曲线Fig.5 Time curve of apparent current density

2.4 pH值对电流效率和显微硬度的影响

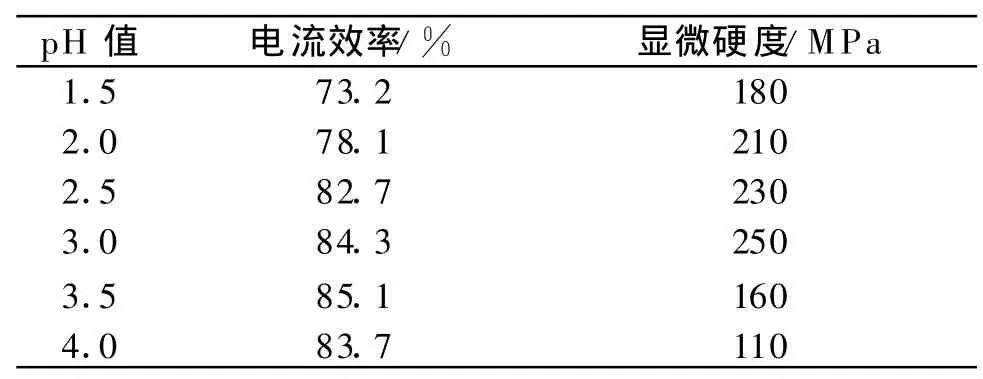

表3是不同pH值电沉积的电流效率和经600℃通氢还原后产品显微硬度数据.从表3可以看出,随着pH值增加,电流效率逐渐增大.当pH=3.5时,电流效率最高,当pH值>3.5时,电流效率下降.同时,泡沫铁的显微硬度也是先增大后减小,在pH=3时达到最大值.这可能是因为当pH值<3.5时,随着pH值增加,使得泡沫铁表面的析氢逐渐减弱,电流效率逐渐增加,同时pH值的升高也会使晶粒尺寸逐渐减小,进而使显微硬度增加;当pH>3.5时,阴极区开始出现氢氧化物沉淀并附着在电极上,阻碍了反应的正常进行,也将造成镀层质量的下降,显微硬度降低[9].因此,本实验控制pH值在2.5~3.0之间.

表3 不同pH值电沉积的电流效率和产品显微硬度Table 3 Current efficiency and microhardness of products with different pH value of solution

2.5 泡沫基体热分解温度的确定

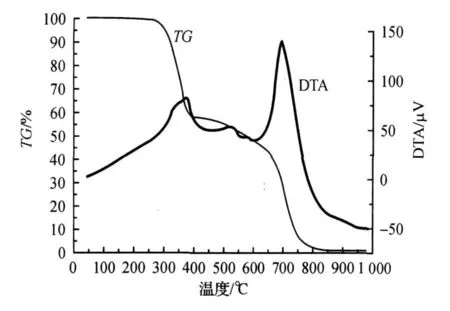

图6是导电胶固化后泡沫基体的TG—DTA曲线.从图6可以看出,泡沫基体在280℃前基本上没有质量损失,缓慢的放热应该来自有机物的内部分解.280~380℃出现第一个放热峰,这应该是分解温度较低、燃烧值较小的聚氨酯泡沫和丙烯酸树脂的集中燃烧区, 在这一阶段, 基体有明显的质量损失.当升温到640℃时,放热反应和质量损失均趋于平缓,这可能是有机物分解以后残余的微量含碳物质在反应.当升温到700℃时,DTA曲线出现更强烈的放热峰,这可能是剩余的石墨集中参与燃烧.当升温至850℃时,所有导电泡沫基本燃烧完全.

图6 浸涂导电胶后泡沫基体的TG—DTA曲线Fig.6 TG—DTA Curve of conductive PU foams

在实际操作中,可以尽量选择较低的热分解温度.一方面,残余的石墨可以直接通过超声波震荡除去;另一方面,通过电沉积法制得的泡沫铁脆性较大,热分解温度过高常常导致泡沫结构在温度的急剧变化中产生断裂甚至破碎,影响了产品的质量.通常情况下,选择500℃进行煅烧.

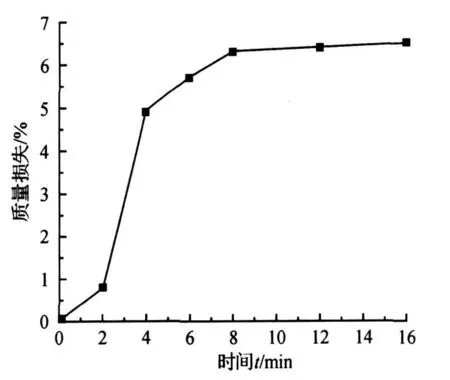

500℃下,15.98 g泡沫铁的质量损失与煅烧时间关系如图7所示.从图7可以看出,在煅烧过程中,泡沫铁质量损失主要集中在2~6 min这段时间,通过实验现象观察,这是聚氨酯泡沫燃烧的过程.8 min以后,泡沫铁质量几乎不再变化.经计算,其质量损失与原聚氨酯泡沫的质量相差不大,故可认为聚氨酯泡沫基体基本分解完全.

图7 500℃时,泡沫铁质量损失与煅烧时间关系图Fig.7 Relationship between time and the mass variations

2.6 通氢还原和热处理工艺条件对泡沫铁抗压强度和显微硬度的影响

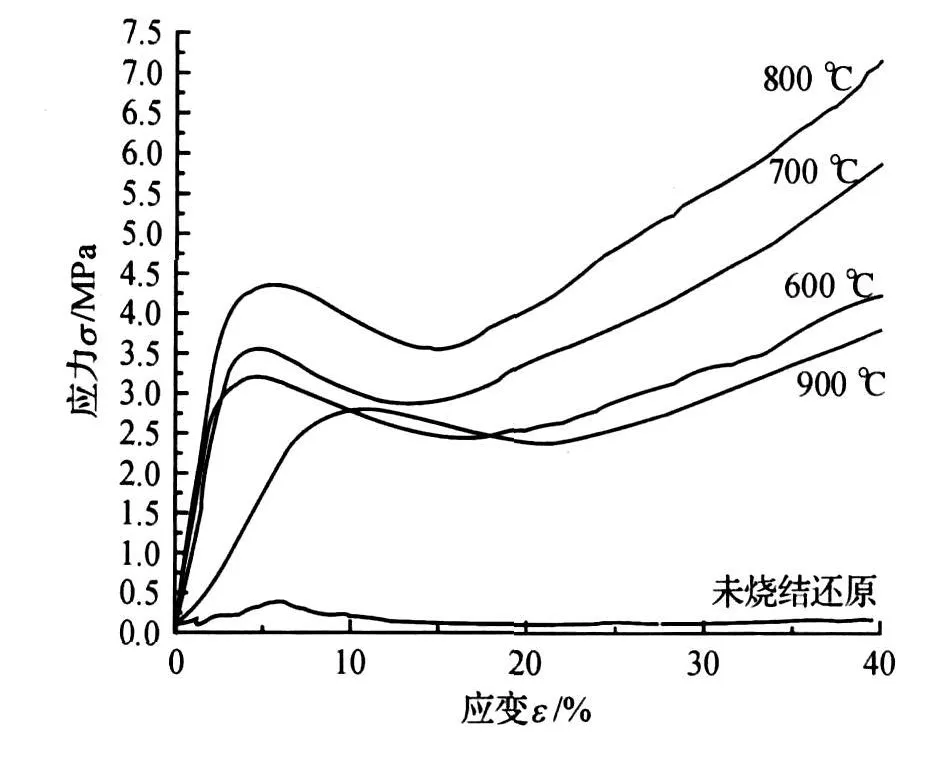

图8是泡沫铁经不同温度通H2还原1 h后的压应力—应变曲线.从图8中可以看出,未经烧结还原的泡沫铁抗压性能很差,这是因为铁镀层的为粉末堆积方式,颗粒之间的结合较差.

图8 泡沫铁经不同温度通H2还原1 h后的压应力—应变曲线Fig.8 Compressive stress-strain diagram of iron foams reduced by H2in different temperatures

当还原温度从600℃升至800℃时,泡沫铁的抗压强度逐渐增大,弹性形变区间较小,均在0.1%以下;当温度达到900℃时,抗压强度出现明显下降,同时,弹性形变区间扩大,泡沫铁的塑性增加.对样品进行显微硬度测试的结果也显示,经900℃还原的泡沫铁显微硬度(约为150 MPa左右)较其他温度还原后的产品显微硬度低(均大于220 MPa).产生此结果的原因可能是随着烧结温度的提高,材料的晶粒尺寸变大,导致性能下降.

3 结 论

(1)以导电聚氨酯泡沫为基体,采用电沉积/还原处理方法制备了多孔泡沫铁.电沉积的工艺参数为,FeCl2·4H2O 300 g/L,硼酸 30 g/L,NaCl 30 g/L,MnCl25 g/L,抗坏血酸2.0 g/L,十二烷基苯磺酸钠2×10-3g/L,pH=2.5~3,温度30℃.

(2)先恒压再恒流的电沉积方式容易实现泡沫铁的快速电沉积,并且电流效率高、质量分布均匀.对于恒压电沉积阶段,起始表观电流密度控制在4~6 A/dm2较好.在pH=2~3之间时,泡沫铁的电流效率较高,同时具有较高的显微硬度.

(3)通H2还原温度为600~800℃时,泡沫铁的抗压强度和显微硬度随温度升高逐渐增大.当温度达到900℃时,产品的抗压强度和显微硬度明显下降.

[1] 张健,李程,吴贤,等.金属纤维多孔材料在机动车尾气净化器中的应用[J].稀有金属材料与工程,2007,36(S3):378-381.

[2] RABIEI A,VENDRA L J.A comparison of composite metal foam's properties and other comparable metal foams[J].Materials Letters,2009,63:533-536.

[3] 高芝,周芸,左孝青,等.粉体致密化法(PCF)制备泡沫铁的研究[J].昆明理工大学学报:理工版,2006,31(6):32-35.

[4] 陈红辉,朱爱平,夏健康,等.泡沫铁制备工艺的研究[J].电镀与环保,2007,27(5):11-12.

[5] 巩宝珍,张会堂,刘晶,等.导电胶(涂料)的研制[J].山东化工,2003,32:6-9.

[6] 刘彦明,刘斌,杨宇.Fe3+、Fe2+的连续测定[J].信阳师范学院学报:自然科学版,1999,12(3):290-292

[7] ST ORCK A,ENRIQUEZ-G RANADOS M A,ROGER M A.T he behavior of porous electrodes in a flow-by regime-Ⅰ:theoretical study[J].Electrochimica Acta,1982,27(2):303-311.

[8] 赵秦生,张凯.铁的电解和电镀[M].北京:人民交通出版社,1986.

[9] 扈心担.pH值对镀铁层性能及结构的影响[J].材料保护,1997,30(3):10-12.