基于聚焦离子束铣削技术的微刀具制备

2010-05-10张少婧徐宗伟房丰洲胡小唐

张少婧,徐宗伟,房丰洲,胡小唐

(天津大学精密测量技术与仪器国家重点实验室,天津市微纳制造技术工程中心,天津 300072)

随着半导体器件、微型机械、光通讯、微电子技术等的发展,对更高精度尺寸、形状加工的要求愈加强烈,使微细加工和超微细加工不断发展,成为精密加工领域中的一个极重要的关键技术[1].而微细切削刀具是微细切削加工的重要研究对象,是基于微细切削的特点与加工机理,面向多种材料微小零件或结构具体加工需求的一类特种切削刀具,已成为发展微小型系统、精密系统的关键.具有较小的特征尺寸,锋锐的刃口及复杂形状微型刀具的制备一直是制约微细切削刀具发展的关键技术.利用聚焦离子束技术(focused ion beam,FIB)来实现微刀具的制备,能够解决上述的技术问题,因而必将成为一种重要的微细切削刀具的制备方法.

聚焦离子束技术作为一种新型的微纳加工和分析技术,集材料刻蚀、沉积、注入和改性于一身,主要应用包括集成电路的缺陷诊断修补、TEM 和 STEM的样品制备、扫描离子显微镜、FIB直接注入、FIB曝光、微纳结构及关键元器件的制造、多束技术和全真空联机技术等[2-8],并越来越广泛地应用在国防、航空航天、光学、材料科学以及生物科学等各个领域.随着FIB技术研究的不断深入,它已成为具有广泛发展前景的微细加工技术之一.

FIB可以对硬质合金、高速钢、金刚石等多种刀具材料进行微细加工,利用其制备微刀具主要有以下几个优点:①可形成锋锐的切削刀刃,获得极其微小的刀具刃口半径;②被制作的刀具的几何形状不受限制;③可精确控制刀具的特征尺寸;④材料是在原子量级被去除的,无加工应力-应变,避免了刀具的断裂破损;⑤可在刀具成型过程中进行在线实时观测.但FIB加工在保证高精度的同时也存在加工效率低、成本较高等缺点.

笔者利用聚焦离子束的无掩模加工、灵活性高和精度高等特点,探索通过FIB铣削进行微切削刀具的制备及其加工性能研究.

1 FIB制备微刀具的方法

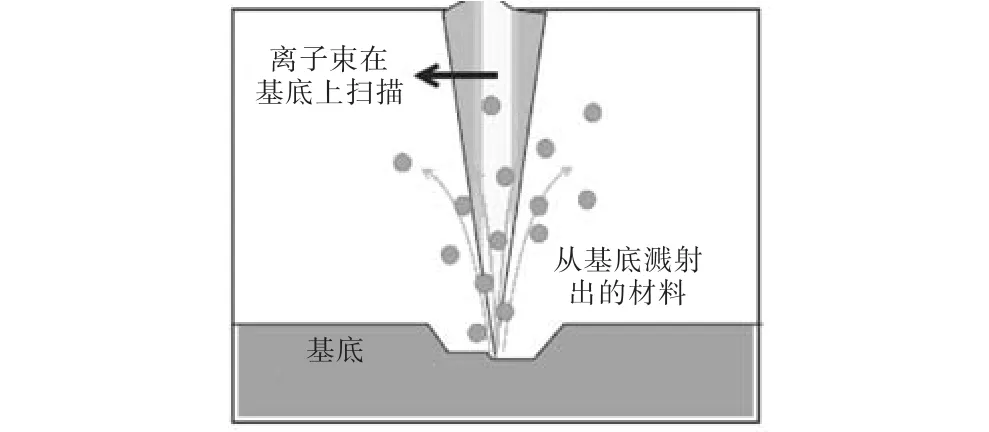

基于聚焦离子束技术制备微刀具是利用 FIB的铣削功能来实现的,图1是FIB铣削加工的原理[9].液态金属镓离子通过电磁场聚焦成细束后,入射离子轰击固体材料的表面,使样品中的原子获得离子的动能溅射出表面,实现了原子量级的逐层去除.

图1 FIB铣削加工的原理Fig.1 Schematic of FIB milling

微刀具的典型特征尺寸一般在5~50,µm的范围内,因此,为了减少 FIB加工微刀具过程中的材料去除量,提高加工效率,应选择末端尺寸接近目标微刀具尺寸的毛坯.在 FIB铣削微刀具的过程中,决定刀具特性,譬如刃口半径、前刀面、后角等的关键因素有:刀具的旋转定位、刀具相对离子束的位置以及FIB铣削刀具不同面的顺序等.刀具的旋转是通过一个高精度的旋转器来控制的,通过旋转刀具实现精确地定位各个被 FIB铣削的刀面.研究证明,距离离子源最远的面的边缘会产生更尖锐的边缘,相反则边缘会产生圆角,这是由于高斯分布的离子束部分强度扩散到了被定义图形边界的外边所引起的[10-12].因此,为了产生锋锐的切削边缘刃口半径,FIB铣削不同刀面的次序以及加工过程中刀具相对离子束的位置都具有至关重要的作用[13].

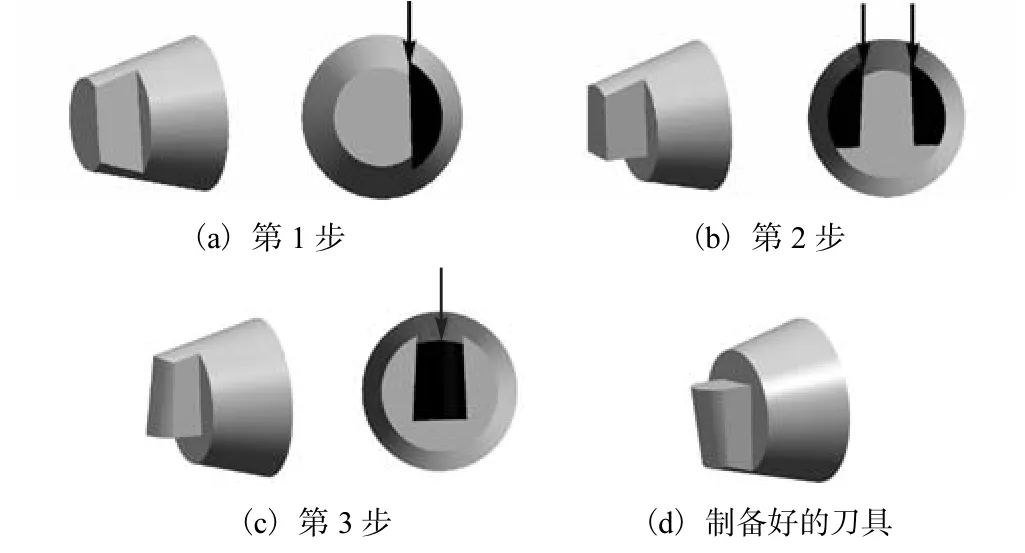

图2是FIB制备微刀具的加工步骤示意,箭头指示了离子束溅射的方向,深色阴影部分表示被FIB铣削去除的区域.首先,在刀具毛坯的圆柱面上铣削前刀面,如图 2(a)所示.通过 FIB铣削可获得一个表面平滑的前刀面.然后,将刀具毛坯旋转90°,使离子束在前刀面背对的圆锥面上进行铣削加工,如图 2(b)所示.柱体两侧的部分被去除,获得了 2个锋锐的切削边缘,被铣削的2个相对的平面作为刀具的侧后刀面.最后,铣削刀具的主后刀面并获得恰当的后角如图2(c)所示.根据所需的刀具横截面形状向系统输入相应的加工图形,图2中加工的是圆弧形刀具.离子束垂直于刀具的背面进行铣削,通过调整聚焦离子束的入射角,即离子束与刀具背面的法向平面之间的夹角,可获得合适的后角.同时,产生了锋锐的切削刃.通过以上的加工步骤,最终由FIB铣削获得了一个具有锋锐刃口和合适后角的微刀具,如图2(d)所示.

图2 FIB制备微刀具的加工步骤示意Fig.2 Schematic of procedures of micro tools fabrication Fig.2 with FIB milling

2 实验与分析

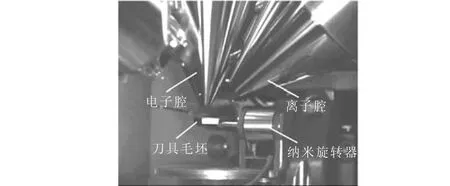

FIB铣削微刀具的实验平台如图3所示,主要由2部分组成:聚焦离子束系统和纳米旋转器.该FIB/SEM 双束系统将具有高精度成像分辨率的场发射扫描电子显微镜(SEM)与精确的聚焦离子束铣削结合在一起,采用液态金属镓作为离子源,离子束的工作电压范围为 5~30,kV,工作电流的变化范围1,pA~20,nA.在最小束流下,离子束的半最大值全宽(FWHM)直径可小至 5,nm.样品台是一个五轴马达台,x、y、z轴方向上的运动范围为 50,mm×50,mm×25,mm,重复精度为 2,µm,可连续旋转 n×360°,倾斜角度从-15°到 60°.纳米旋转器(RT-STEM)是一个独立的旋转轴,由纳米马达驱动可实现 360°连续旋转,最小转角为10-7rad.在加工微刀具的过程中,将旋转器安装在双束系统的样品台上,刀具毛坯固定在旋转轴的前端,可以为双束系统的样品台提供另一个自由度.通过调整离子束与毛坯之间的相对位置,可以精确地铣削各种微刀具.

利用 FIB铣削的微刀具进行超精密加工时所使用的超精密数控金刚石车床,用于高精度的单点金刚石车削,其精度高,稳定性好,可获得纳米量级的表面粗糙度和亚微米级的面形精度.它的编程分辨率为1.0,nm,反馈分辨率达0.034,nm.

白光干涉仪用来测量被微刀具加工的工件的表面形貌.它可以快速精确地进行三维表面形貌的测量,垂直测量范围从0.1,nm到10,mm,垂直分辨率小于0.8,nm.

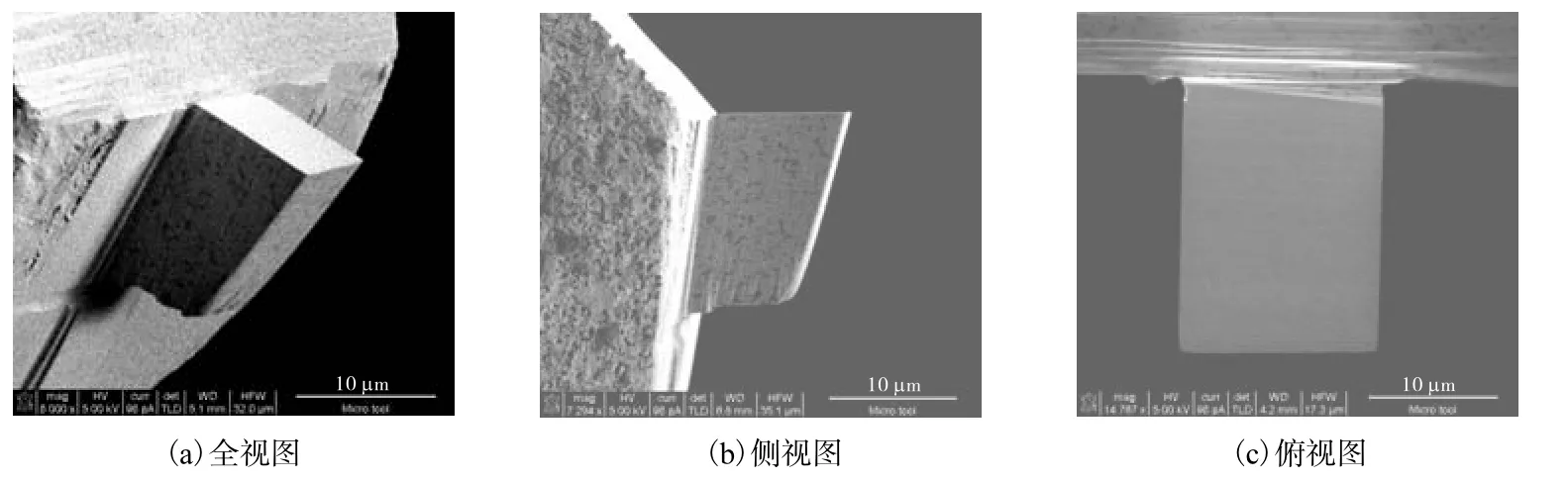

本实验使用硬质合金材料作为刀具的毛坯,它末端的截面直径约为 30,μm.首先将刀具毛坯固定在纳米旋转器的旋转轴上,然后将旋转器安装在双束系统的样品台上,如图3所示.按照第1节介绍的FIB制备微刀具的方法及步骤,获得了一个横截面为矩形的微型刀具,图4是刀具在不同方位的SEM图片.其中,图4(a)~,(c)分别为刀具的全视图,侧视图和俯视图.在加工过程中所使用的镓离子束的能量为30,keV,束流为 3,nA.刀具的宽度为 7.65,µm,高度为 15.42,µm,前角为0°,主后角为15.9°,侧后角为4.5°.使用白光干涉仪在 7.5×9,μm 的测量范围内测得刀具前刀面的粗糙度为6.76,nm.通过SEM测得刀具刃口圆弧半径的最大值约为30,nm.

图3 FIB铣削微刀具的实验平台Fig.3 Photograph of system for micro tool fabrication with FIB milling

图4 FIB铣削的矩形微刀具的SEM照片Fig.4 Scanning electron micrographs of micro tool with rectangular cross-section fabricated with FIB milling

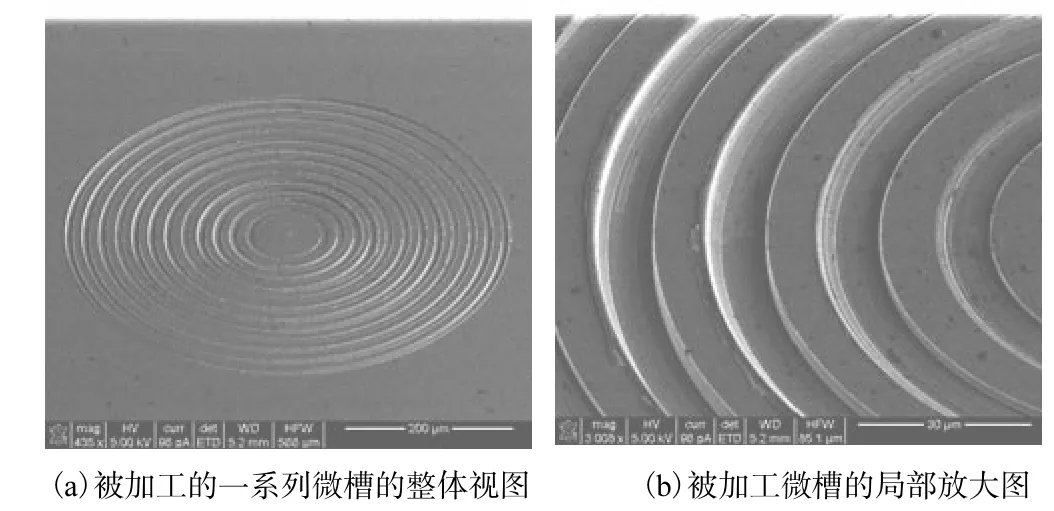

图5 使用FIB制备的刀具在Al6061工件上加工的一系列环形凹槽的SEM照片Fig.5 Scanning electron micrographs of annular microgrooves on 6061 Al machined by FIB-fabricated tool

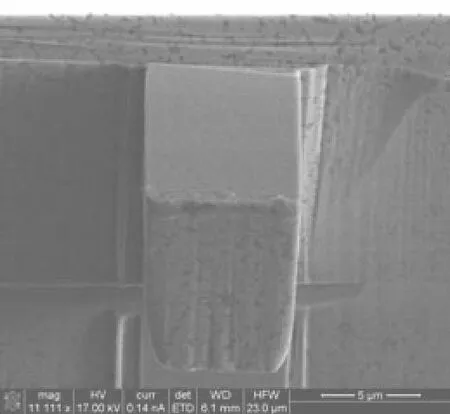

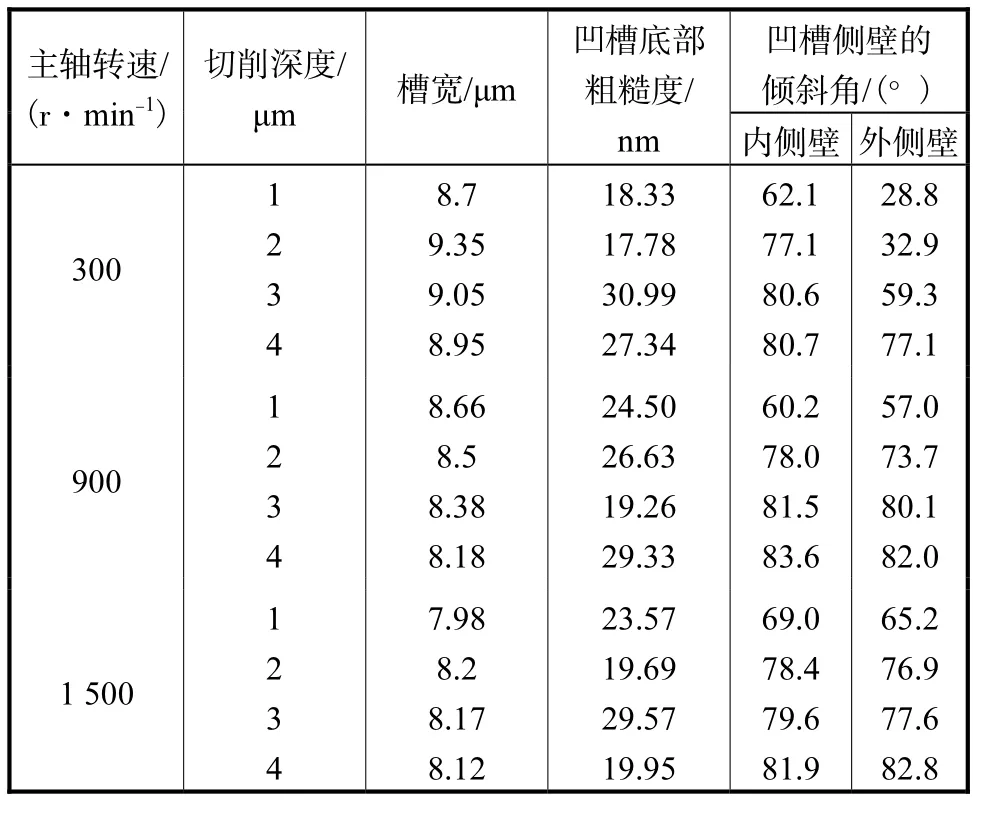

为了测试刀具的加工性能,将FIB加工的微型车刀安装在单点金刚石车床上,在材料为 Al6061的工件表面上进行加工.在不同的主轴转速和切削深度下,加工了一系列同心环形微槽,加工结果如图 5所示.使用白光干涉仪测量不同的加工参数下,被加工微凹槽的特征尺寸,表面粗糙度,边缘垂直度等,测量数据如表 1所示.从表 1中可见,微刀具加工的微槽宽度接近刀具的实际宽度,并且在切削深度相同的情况下,随着主轴转速的不断增加,微槽的宽度越接近于刀具的宽度;此外,在主轴转速不变时,切削深度越大,凹槽的边缘垂直度越好,在切削深度为4,μm时接近90°.加工后刀具的磨损情况如图6所示.

图6 刀具进行切削试验后的SEM照片Fig.6 Scanning electron micrographs of micro tool after cutting test

表1 不同加工参数下车削的一系列微槽的测量结果Tab.1 Measuring results of machined microgrooves with various cutting parameters

3 结 语

本文通过组建FIB铣削微刀具的实验平台,提出了利用聚焦离子束铣削功能制备微刀具的方法,设计了基于FIB制备微刀具的加工过程及步骤,获得了具有高精度特征尺寸、锋锐刃口及复杂形状的微刀具.使用离子束对硬质合金材料的毛坯进行铣削,获得了一个刀具宽度为 7.65,μm、刃口半径小于 30,nm的矩形微刀具.将制备的刀具安装在超精密金刚石车床上,在 Al6061工件表面车削了一系列同心环形微槽.测量结果表明,随着主轴转速的不断增加,微槽的宽度越接近于刀具的宽度;而凹槽的边缘垂直度则与切削深度成正比.

[1]袁哲俊,王先逵. 精密和超精密加工技术[M]. 北京:机械工业出版社,1999.

Yuan Zhejun,Wang Xiankui.Precision and Ultra-Precision Machining Technology[M]. Beijing:China Machine Press,1999(in Chinese).

[2]Gerlach R L,Utlaut M. “Focused ion beam methods of nanofabrication:Room at the bottom” in charged particle detection,diagnostics,and imaging[J].Proceedings of SPIE,Int Society for Optical Eng,2001,4510:96-106.

[3]Reo Kometani,Takayuki Hoshino,Kazuhiro Kanda,et al. Three-dimensional high-performance nano-tools fabricated using focused-ion-beam chemical-vapor-deposition[J].Nuclear Instruments and Methods in Physics Research B,2005,232(1/2/3/4):362-366.

[4]顾文琪,马向国,李文萍. 聚焦离子束微纳加工技术[M]. 北京:北京工业大学出版社,2006.

Gu Wenqi,Ma Xiangguo,Li Wenping.Focused Ion Beam Micro/Nano Fabrication Technology[M]. Beijing:Beijing Polytechnic University Press,2006(in Chinese).

[5]Zhang S J,Fang F Z,Hu X T. Advances of focused ion beam in micromachining technology[J].Proceedings of SPIE,Int Society for Optical Eng,2007,6724:67240E.1-67240E.6.

[6]Fu Yongqi,Ngoi K A B,Ong N S.Hybrid microdiffractive-refractive optical element with continuous relief fabricated by focused ion beam for single-mode coupling[J].Applied Optics,2000,7(3):5872-5876.

[7]Fang F Z,Liu K,Kurfess T R,et al. Tool-based micro machining and applications in MEMS[C]// Leondes C T.MEMS/NEMS Handbook:Techniques and Applications.Massachusetts,USA:Kluwer Academic Press,2005,Ⅲ:63-126.

[8]Fang F Z,Wu H,Liu X D,et al. Tool geometry study in micro machining[J].J Micromech Microeng,2003,13(5):726-731.

[9]Reyntjens S,Puers R. A review of focused ion beam applications in microsystem technology[J].J Micromech Microeng,2001,11(4):287-300.

[10]Vasile M J,Friedrich C R,Kikkeri B,et al. Micrometerscale machining:Tool fabrication and initial results[J].J Prec Eng,1996,19(2/3):180-186.

[11]Friedrich C R,Vasile M J. Development of the micromilling process for high aspect ratio microstructures[J].J Microelectromech Syst,1996,5(1):33-38.

[12]Adams D P,Vasile M J,Krishnan A S M. Microgrooving and microthreading tools for fabricating curvilinear features[J].J Prec Eng,2000,24(4):347-356.

[13]Zhang S J,Fang F Z,Xu Z W,et al. Controlled morphology of microtools shaped using focused ion beam milling technique[J].Journal of Vacuum Science and Technology B,2009,27(3):1304-1309.