板式轨道剪力齿槽作用机理分析

2010-05-04魏强

魏 强

(西南交通大学 土木工程学院,成都 610031)

剪力齿槽是CRTSⅡ型板式无砟轨道系统的重要结构,在梁体施工过程中,需要浇筑成型和预埋连接钢筋用的套筒。由于运梁车通过时保护不好容易被压坏,或者施工过程中操作不规范产生质量缺陷,对其缺陷处理要足够重视。

1 剪力齿槽的作用机理和重要性

CRTSⅡ型板式无砟轨道的纵向力传递要综合考虑轨—板—梁—墩的相互作用。温度变化和列车荷载作用下,钢轨和道床板之间通过扣件阻力相互作用,道床板和梁通过剪力齿槽和摩擦阻力相互作用,梁和桥墩通过支座相互作用。在梁板之间设置滑动层,使梁、板之间摩擦力减少并使梁板可以产生相对位移。“浮置”于梁面以上的无砟轨道结构可以通过扣件阻力达到协调变形、保持结构稳定。底座板通过剪力齿槽起到控制伸缩变形的作用,同时将无砟轨道产生的作用力传递到桥梁上。梁相对于底座板可以“自由”伸缩,对钢轨和无砟道床产生附加力较小。底座板内的纵向力,通过设置在固定支座处的剪力齿槽和固定的梁端直接传递到桥墩上。适当增加桥墩的纵向刚度来抵抗纵向变形、减少钢轨和无砟道床附加力;适当增加底座板的刚度把纵向力在附近桥墩上进行分散。可见,剪力齿槽在CRTSⅡ型板式无砟轨道系统起到的重要作用,是无砟轨道和桥梁之间相互作用的“纽带”,同时是长桥上无砟轨道底座板的纵向限位装置。

按照设计,底座板是CRTSⅡ型板式无砟轨道的主要受力结构,按照两端固定的拉压杆件进行设计检算[1],承受的纵向力主要包括温度力(收缩力)和列车启(制)动力。图1是CRTSⅡ型板式无砟轨道结构的受力示意图,两端约束为端刺结构,中间约束为剪力齿槽。

图1 CRTSⅡ型板式无砟轨道结构受力示意

拉压杆件在轴向力作用下,产生纵向伸缩变形,除了在桥台背后设置端刺结构外,桥上特别是长桥上在固定支座处梁端设置限位结构(剪力齿槽)十分重要。如上所述,剪力齿槽通过剪力钢筋和新旧混凝土结合把底座板与桥梁在固定支座处固结,传递纵向力和限制底座板位移。文献[2]利用有限元方法分别计算了温度力、制动力等纵向力作用下,多跨简支梁上剪力齿槽的受力。一线制动荷载和温度力作用下,剪力齿槽受力大于桥墩受力,并受底座板伸缩刚度和滑动摩擦系数影响较大,表明了剪力齿槽传递轨道纵向力并传递桥墩变形产生的轨道附加力。

2 剪力齿槽的结构设计

在剪力齿槽锚固区域,底座板与桥梁梁体通过剪力钢筋和齿槽进行固结[1,3]。不同的桥梁结构具体设计不同,连续梁结构比普通简支梁设计结构要强。下面以32 m简支梁为例介绍设计计算原理。

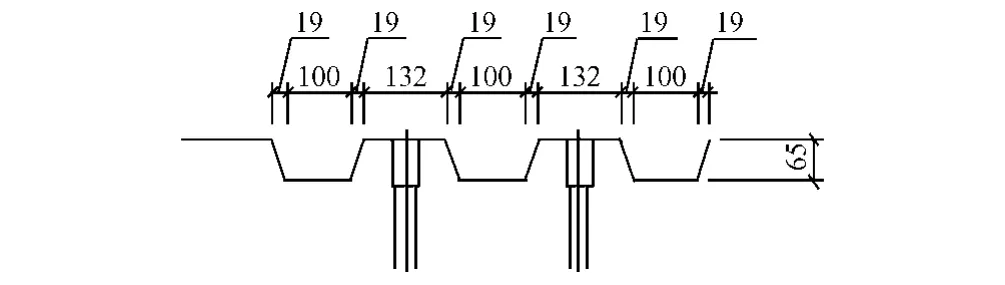

图2是32 m简支梁的剪力齿槽设计,设置在固定支座处的梁端,距离梁缝中心线1 536 mm。剪力齿槽设计三道耳墙和三道凹槽,靠近梁端的耳墙上顶宽360 mm,高度50 mm,与梁端粘贴的挤塑板等高。中间两道耳墙为正梯形,上宽132 mm,下宽170 mm。凹槽形状为倒梯形,上宽138 mm,下宽100 mm,深度为65 mm。在每道中间耳墙上设置φ28 mm的HRB335级钢筋7根,共14根,钢筋采用预埋方式在箱梁浇筑时埋入。在浇筑底座板混凝土时,需要提前安装剪力钉(φ28 mm的HRB335级钢筋)。剪力钉与预埋钢筋通过连接套筒连接,连接套筒长度为2×1.5×28=84 mm,剪力钉拧入深度不得小于连接套筒长度的一半,即42 mm。设计要求钢筋螺纹、连接套筒和连接接头拧紧力矩以及相关抗疲劳性能要符合《滚轧直螺纹钢筋连接接头》(JG163—2004)和《钢筋机械连接通用技术规程》(JGJ 107—2003)的相关要求。

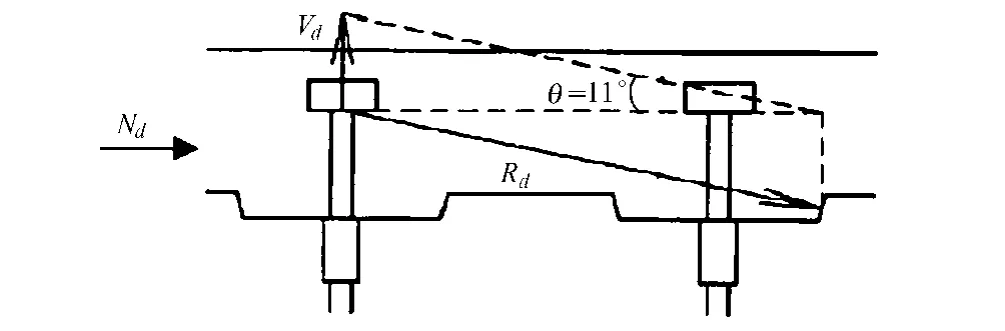

根据文献[1]中铁科院提供的设计原理部分,京津城际铁路设计主要进行了锚筋检算、锯齿块(以下称耳墙)局部承压检算和抗冲剪力检算。锚筋检算简化力学模型如图3所示,认为利用锚筋的抗拔力来抵抗纵向力,其前提是耳墙和底座板下突部分不被剪切破坏。并保证新旧混凝土在耳墙的斜面上不发生破坏,抗拔力与耳墙的斜面角度有关系,其关系式为

图2 32 m简支梁的剪力齿槽设计断面(单位:mm)

其中,θ为斜面倾角。锯齿块(耳墙)局部承压检算主要利用纵向力产生的垂直耳墙斜面的力作用在耳墙的压应力,认为小于容许压应力就可以通过检算。

其中,θ为斜面倾角。根据式(1)和式(2),实际上把纵向力分解为两部分,一部分是垂直力,利用剪力钉的抗拔力来抵抗;一部分是垂直耳墙斜面的力,利用混凝土的抗压能力来抵抗。这种设计充分发挥了钢筋抗拉和混凝土抗压的性能,但是应进行耳墙混凝土的抗剪检算。建议对耳墙混凝土进行配筋设计,并加强底座板下凸块的配筋设计,提高抗剪能力。同时底座板和剪力齿槽的新旧混凝土结合面要牢固,真正实现“固结”。

图3 京津城际铁路剪力齿槽受力示意

3 剪力齿槽质量缺陷分析及处理

在施工中,由于对剪力齿槽重视程度不够,造成质量缺陷,或者保护不善,对已经成型的剪力齿槽造成破坏,这些都会对Ⅱ型板式无砟轨道的使用安全产生影响。本文重点对施工中容易产生的质量缺陷进行分析。

3.1 耳墙混凝土质量缺陷分析及处理

在梁面上成型剪力齿槽比较困难,一般采用组合钢(木)模板或定型钢模板。由于耳墙尺寸较小,造成捣固困难,使混凝土不密实,如图4所示。另一缺陷是由于梁面收面时的混凝土浇筑在耳墙内,或者捣固耳墙时未去除浮浆,使混凝土内粗骨料减少。这两种情况都会使混凝土龄期强度降低,在承受压力时被压碎而破坏。此时剪力钉通过抗拔力抵抗纵向力转变为通过剪切力来抵抗纵向力,剪切力比正常情况下的抗拔力增加1/tanθ,当θ为11°时(京津城际铁路的θ设计值),将增加5倍。

图4 耳墙混凝土不密实

还有一种常见的耳墙缺陷是由于运梁机碾压使耳墙掉块、不完整(图5),造成耳墙受压面积减少,承受压力不足使耳墙破坏。特别是预埋剪力钉部位混凝土缺失,直接影响钢筋的抗拔力,产生不良后果[4]。对于耳墙缺损、掉块,现场一般采用两种处理方式。一种处理方式是按照原耳墙尺寸进行修补,另一种处理方式是不对耳墙进行修补,缺损部分在底座板施工时一同浇筑。两种处理方式的受力方式都是相同的,修补面处是受力破坏的主要部位,由原设计局部受压转化为接触面受剪。出于混凝土整体施工质量较好的考虑,建议采用后一种处理方式。但是应进行植筋处理,将压力等效转化为钢筋剪力,同时要认真进行接触面的处理。如果缺损部分低于原设计顶面高度较小,可采用对凹槽进行凿深的处理方式。

图5 耳墙混凝土缺损

以上缺陷产生质量问题的后果是相同的,都可能产生底座板纵向位移,影响无砟轨道的安全使用。

耳墙存在的另一个质量缺陷是尺寸控制问题,特别是斜面坡度。从式(1)、式(2)可知,水平力的分解与坡面角度存在关系,坡面角度设置不当直接影响锚筋抗拔力和混凝土压力的分配。现场施工应使用定型的、符合设计要求的钢模板,以控制整个齿槽的尺寸。

3.2 凹槽质量缺陷分析及处理

凹槽质量缺陷主要包括深度不足和混凝土不密实。由于采用槽型模板施工,凹槽处混凝土被模板盖住,造成捣固困难。振捣中不能排除气泡和去掉表面浮浆,致使该部位混凝土不密实、气泡多、浮浆多(图6)。处理不当与底座板浇筑的混凝土结合时形成薄弱面,受纵向力作用易被剪切破坏。

图6 凹槽及耳墙混凝土气泡较多

凹槽深度不足产生的主要原因是在浇筑混凝土时对模板上浮控制不严,其产生的后果也使耳墙受压面积减少,产生3.1中论述的后果。

凹槽模板的制作和加工质量十分关键,在模板上应采取一些排气措施,同时建议考虑混凝土浇筑时上浮力的影响。加强模板加固措施的同时,尽量使凹槽深度富余一些。对于深度已经不足成型的凹槽,应人工凿除至设计深度。

3.3 混凝土表面凿毛不足的质量缺陷分析及处理

在现场施工中,存在接触面如图7所示凿毛过于简单不符合要求的现象。按照相关的设计原理,如果混凝土表面凿毛不足,特别是耳墙的斜面,造成该接触面为滑动面,使底座板产生顺斜面方向滑动的趋势,从而增加锚筋的上拔力,一旦发生破坏,使轨道上拱,产生不良后果。

图7 混凝土凿毛不足

设计要求底座板与剪力齿槽固结,要求混凝土良好的结合,使剪力齿槽受力形式符合计算图式的要求,保证新旧混凝土结合面不被剪切破坏。相关文献表明[5],新旧混凝土结合面的处理方式、粗糙程度和新混凝土配合比对黏结力影响较大,粗糙度越高,黏结力越大。所以应对整个剪力齿槽进行充分的凿毛,图8所示为凿毛较好,凿除了浮浆,凿出了粗糙的混凝土面。同时建议,由于混凝土结构设计造成的必须间隔施工,应该按照设计缝进行处理。必要时进行计算以满足固结要求,符合设计中剪力齿槽的受力设想,或者提出新旧混凝土面结合措施,必要可以采取特殊处理。

图8 混凝土凿毛较好

3.4 剪力钉安装产生的质量缺陷分析及处理

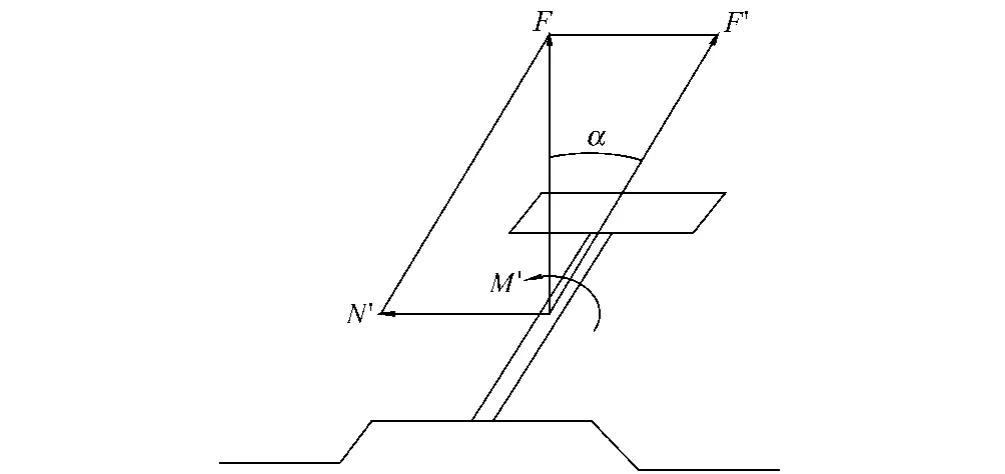

剪力钉安装主要存在几个方面的质量缺陷:①预埋套管不进行注油封盖,长期被水浸泡,内部锈蚀严重,筒内螺纹被腐蚀失效;或者被异物填充,凿除时破坏螺纹(图9)。②剪力钉旋入困难时,直接砸入,破坏螺纹。③剪力钉安装时旋入深度不够或者力矩不够。以上三点缺陷都导致锚固钢筋的抗拔力以及抗疲劳性能降低,甚至失效。④剪力钉安装不竖直(图10)。由于按照设计剪力钉应受到垂直向上的力,如果剪力钉安装不顺直,将产生旁弯变形的趋势。即使考虑混凝土的约束作用,受到拉力时产生的附加弯距,也将产生附加应力,使钢筋内产生的拉应力会有所增加。增加的幅度决定于钢筋的倾斜角度,倾角越大,钢筋受到的拉力越大。图11和式(3)表明了倾斜钢筋受到的拉力和设计抗拔力的关系。

式中,F′为倾斜钢筋受到的拉力,F为设计抗拔力,α为钢筋与竖直线的夹角。

图9 预埋套管被混凝土堵住

图10 剪力钉安装倾斜

图11 剪力钉倾斜受力分解示意

螺纹破坏在现场一般采用重新刻丝的工艺进行处理。如果进行重新刻丝,需要将原丝口磨平,这样导致套筒内径增大、筒壁变薄,从而使钢筋的抗拔力降低。所以,应该根据实际的内径对剪力钉的直径重新进行选配,并应该降低经过处理的锚筋设计抗拔力,损失部分通过植筋进行补偿。对于安装不竖直的剪力钉,竖直抗拔力已经降低,应实际测量歪斜角度,计算损失的抗拔力,通过植筋进行补偿。

4 结语

通过剪力齿槽作用机理的分析表明,剪力齿槽是无砟轨道系统和桥梁系统之间传力的“纽带”,是桥梁上CRTSⅡ型板式无砟轨道系统中的重要结构。施工中质量控制难度大,一旦发生质量缺陷,不但难以处理,而且可能改变原设计的受力状态,应该引起足够重视。

[1]铁道部工程管理中心.京津城际轨道交通工程CRTSⅡ型板式无砟轨道技术总结报告[R].北京:铁道部工程管理中心,2008.

[2]曹利.简支梁桥上博格板式无砟轨道纵向力分析[D].成都:西南交通大学硕士论文,2007.

[3]阎红亮.京津城际铁路无砟轨道设计综述[J].铁道建筑,2008(增刊):10-15.

[4]赵国堂.高速铁路无砟轨道结构[M].北京:中国铁道出版社,2006.

[5]袁群,赵国藩,赵志方.新老混凝土黏结强度的影响因素分析[J].人民黄河,2000,22(4):31-33.