七浦塘大桥双壁围堰设计与施工

2010-05-04宋金博蒋根谋

宋金博,蒋根谋

(1.江西交通职业技术学院,南昌 330013;2.华东交通大学 土木建筑学院,南昌 330013)

1 工程概况

七浦塘大桥位于太仓市港口开发区玖龙路上,跨越七浦塘,南接浮宅路,北连戚浦北路,与七浦塘河斜交45°角,桥梁正作。主桥为独塔双索面斜拉桥,跨径70 m+70 m,全桥布置22对斜拉索,主梁索距5 m,主塔索距2 m,斜拉索两根并置,南侧索面间距1.6 m,北侧索面间距0.8 m。桥面以上塔高44.2 m,地貌单元属长江三角洲冲积平原。七浦塘大桥桥址处常水位高程1.60 m。规划最高通航水位1.84 m。

2 承台施工方案

七浦塘大桥主墩采用钻孔灌注桩基础,承台为17.4 m×17.4 m矩形承台,承台平面尺寸较大。承台底面在河床底面以下5 m处,埋深较厚。该处土层较为软弱,承台底面处于淤泥质亚黏土层。本桥基础为适应上述地质、结构特点,采用双壁钢围堰工法。该围堰自身重量达2 000 kN,分块最大重量120 kN,水上平台加工难度大。七浦塘河面窄,河面深度变化较大,无法进入大型水上起吊设备,整体吊装、浮运的方法无法实现。故本围堰施工采用如下方案:委托大型船厂分块制作围堰块件;大桥南岸设预拼装平台,围堰各块件在平台上预拼装,消除安装误差后拆解开,分块运至钻孔平台,在钻孔平台上拼装节段;围堰块件采用汽车运输至便桥上钻孔平台处,汽车吊吊卸至预定位置;围堰在钻孔平台上的位置采用固定吊点法,以避免下沉过程中的偏位;围堰下沉采用射水法和填充混凝土压重法。

3 双壁围堰设计

围堰设计为圆形,可有效减缓水流冲击,围堰内无需设置内支撑。围堰内直径25.6 m,壁厚1.0m,高度15.5 m。为保证围堰度汛安全,顶面控制高程3.34m,高出最高通航水位1 m,承台底高程 -7.5 m,刃脚底高程-12.16 m,封底混凝土厚度2.5 m。围堰内外面板均采用δ=6 mm Q235钢板制作,双层围堰内龙骨采用∠63×63×5角钢,环向和竖向均采用∠75×75×5角钢加肋。围堰用钢量192.2 t,C25水下混凝土2 000 m3。围堰设计分为三节,顶节和中节均为 5 m高,底节高5.5 m。每节分为六块。围堰块件间用M20高强螺栓联结,螺栓按照间距25 cm布置;接缝用δ=20 mm,d=80 mm橡胶垫密封增加止水效果。

4 钢围堰施工

4.1 全桥施工顺序

主桥整体施工顺序安排是先下部后上部,即先搭设钻孔桩施工平台,钻孔桩施工完成后即进行围堰施工,再依次进行承台、墩身的施工,然后搭设主梁支架,自中块(0#块)开始逐段对称浇筑主梁,主塔与主梁并行施工,同步推进。

4.2 钢围堰预拼装平台

围堰预拼装平台设在南岸,平台尺寸设计为30 m×30 m。用厚20 m C25混凝土铺设,即先整平并夯实地基,铺设厚15 cm掺量8%的石灰土,整平碾压石灰土后,铺设混凝土。混凝土浇筑时要进行表面抹光处理,并保证平台的平整度。

4.3 钻孔平台的调整

预先停放一台25 t汽车吊在钻孔平台上。用全站仪测设承台中心和纵、横向中线,测设预定钢围堰平面位置,钢围堰在平台上预定平面位置与下沉就位位置在同一铅垂线上。按照分块编号和各节块在平台上的预定位置在平台上作标记。拆除预定围堰位置的相关平台结构,调整平台内外侧分配梁和面板,保证围堰位置和下沉需要的宽度范围(内、外侧均按照20~40 cm控制),同时保证重新铺设的平台面板和分配梁稳定。

4.4 固定吊点设置

钢围堰在平台上的安装组拼和下沉控制,均需要起吊、稳固。该桥因河道狭窄、河床面变化较大,既不具备大型浮吊进场的条件,又不具备陆上吊装作业的条件。根据现场实际条件和围堰分块重量较小的特点,采用多个固定吊点稳定围堰,有效分解各吊点的吊重,每组吊点仅承受90 kN重量。每个围堰块件2组,对称于围堰块件竖向中线设置,共设置12组,均匀对称布置在围堰内侧。吊点的设置与安装在钻孔平台调整时进行。

固定吊点设置在钻孔桩钢护筒或钻孔平台钢管桩上,护筒或钢管桩用直径200 mm厚度10 mm的钢管接高,高程按照护筒顶以上5 m同一控制。升降设备为20 t手拉葫芦,每个吊点设手拉葫芦两个,用以完成吊耳更换。在每个围堰块件设置上下两层吊耳,每层对称设置4个,每组吊点在同一水平面上对应钢围堰上两个吊耳,每层高度根据施工时水位确定,须满足围堰块件结构吊装稳定性要求,同时应保证在下层吊耳入水前将吊点更换至上层吊耳。钢围堰吊耳用20 mm钢板割孔并焊接在围堰块件竖肋上。吊点结构如图1所示。按照单个吊点所需吊重的1.5倍重量,检查吊点的稳定性和坚固性,并进行加固处理。

图1 固定吊点示意

4.5 钢围堰着床

全部块件联结完成后,检查围堰顶面各点高程和各块件的竖直度,分别调整至符合要求,将剩余螺栓全部插入并拧紧,同时收紧固定吊点手拉葫芦,提升钢围堰底节10 cm,抽出铺垫在围堰刃脚下的槽钢,用导向装置调整围堰位置。

所有固定吊点同时缓慢匀速下降,使围堰整体匀速同步下降。围堰受浮力与自身重力平衡时,向围堰分舱内对称灌水,使围堰继续下沉。待钢围堰底层吊耳离水面10 cm时,更换至围堰上层吊耳,割除下层吊耳,减小围堰下沉阻力。围堰着床过程中,测量人员用全站仪和水平仪监控围堰的水平位置和竖直度,如出现偏移,立即停止下降,并用导向装置和岸上预设卷扬机调整,纠正完成后再继续下降直至围堰着床。在围堰着床前,安排潜水员检查围堰底面是否平整,避免围堰刃脚着床偏差过大。检查高差大于30 cm时,采用冲水找平。

4.6 钢围堰填壁混凝土和冲水下沉

当围堰所受阻力与重力平衡时,继续向围堰内灌水,直至围堰竖向受力再次平衡。对称进行双壁钢围堰内水下灌注混凝土填壁施工。施工全过程监测,若存在围堰偏位可通过调整混凝土灌注进度进行适当的平衡调整,灌注距离上下节接缝0.5 m时设置φ12@1.0 m的接茬钢筋,继续灌注混凝土。围堰满灌时,共需C25水下混凝土2 000 m3。围堰竖向受力再次平衡时,采用吸泥冲水设备进行围堰冲水下沉,直至沉至设计高程以上50 cm,减慢冲水速度,下沉至设计高程20 cm时,停止冲水,解除固定吊点,待围堰稳定3~5 d,根据围堰稳定情况,决定是否再次冲水下沉。围堰内水下混凝土灌注,采用两套灌注设备,每组对称分舱同时进行,以保持平衡。

4.7 封底、抽水

吸泥、清基结束后,检查清基平面和堰内泥浆相对密度,达到规范要求后,灌注水下混凝土进行封底。封底混凝土设计为C25水下混凝土,厚度为2.5 m,封底顶面为承台底高程。为保证封底混凝土的强度和作用,封底混凝土实际灌注高程为承台底以上30~50 cm,该部分在承台施工前清理。设计封底混凝土浇筑数量为1 287 m3。为尽快形成强度,封底混凝土掺加早强剂。

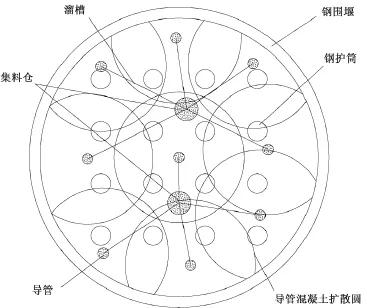

围堰封底混凝土水下灌注按照大面积水下混凝土灌注工艺施工。在钻孔平台上设置两个集料仓,导管混凝土水下扩散半径按照5.5~6.5 m考虑,共设置9组导管,集料仓到导管口用溜槽输送混凝土。导管、溜槽、集料仓等布置如图2。

单个导管的灌注参照桩基水下混凝土灌注。水下混凝土同期试块强度达到设计强度的80%以上后,用抽水机抽水。抽水速度不宜过快,防止围堰因内外压力差变化过快而变形。

图2 钢围堰封底混凝土导管布置

5 结语

七浦塘大桥采用双壁围堰施工保证了承台施工的顺利进行,为后续墩身施工创造了有利条件。钢围堰支撑在成桩后的钢护筒上,受力明确,安全性较高。工程实践表明,该有底双壁钢围堰设计考虑充分,施工方案合理可行,可为类似工程提供参考和借鉴。

[1]王贵春,皇甫昱.桥梁深水基础双壁钢围堰施工技术分析[J].铁道建筑,2007(8):22-24.

[2]中华人民共和国交通部.JTJ041—2000 公路桥涵施工技术规范[S].北京:人民交通出版社,2000.

[3]黄绳武.桥梁施工及组织管理[M].北京,1999.