不同包装条件下冷却猪肉品质特征指标及动态模型研究

2010-03-24徐幸莲周光宏

何 帆,徐幸莲*,周光宏

(南京农业大学 肉品加工与质量控制教育部重点实验室, 江苏 南京 210095)

不同包装条件下冷却猪肉品质特征指标及动态模型研究

何 帆,徐幸莲*,周光宏

(南京农业大学 肉品加工与质量控制教育部重点实验室, 江苏 南京 210095)

研究冷却肉在不同包装条件下的品质变化及建立微生物预测模型进行预报。将冷却肉用托盘、真空和气调包装的方式放置4、7℃和10℃条件下贮藏,分别测定不同贮藏时间的色差L*值、pH值、TVBN值和细菌总数。结果表明:L*值和pH值先降低后升高,而TVBN值和细菌总数持续增高,且不同包装差异明显;以Gompertz方程为基础,结合模型建立组的数据,通过Matlab软件拟合与统计学运算确定修正后的微生物生长方程为lgN=lgNo+Aexp{-exp[-B(t-M)]}。通过模型检验组数据的模型置信度和二级模型验证,证明所建立的模型能较为准确的拟合出微生物生长的真实情况,具有可靠性和通用性。最终确立货架期公式:货架期/d={[lg(MSL)-lg(No)]×ln10}/ (U×24)+LPD。

冷鲜猪肉;不同包装;细菌总数;预测模型

猪肉由于贮藏温度和成熟时间等不同,有冷冻肉、热鲜肉、冷却肉之分。冷却肉,指将生猪严格按国家检疫检验制度规范进行屠宰,并使其屠宰后胴体或分割肉温度在24h内迅速降至0~4℃,并在后续加工、运输和销售各环节中始终保持该温度的猪肉[1]。长期以来,发达国家已经使用或推广了新型微生物控制技术和肉类保藏技术,市场以冷却肉为主导。经过肉类保鲜业的不懈努力,我国冷却肉品的生产能力已经初具规模,技术含量也逐步提高。但是,由于我国冷却肉加工贮藏技术起步较晚,与发达国家相比,许多生产关键技术、品质控制、设备研发以及包装技术都存在较大差距[2-4],导致我国冷却肉贮藏货价期相对较短,不便于长途运输和贮存,进而导致冷却肉在国内市场发展滞后[5]。

本研究的目的是运用微生物预测技术,结合传统的微生物检测方法及其他常规理化指标测定,以冷却肉在不同贮藏温度和不同包装方式下,测定其特质生化和理化指标,揭示冷却猪肉在不同贮藏条件下腐败规律,建立对应的微生物生长动态模型,为今后快速检测仪器的研发提供参考。

1 材料与方法

1.1 材料与试剂

冷鲜猪肉猪背长肌 江苏省南京市雨润食品有限公司。

乙醇、磷酸二氢钾、磷酸氢二钾、氯化钠、沙黄、碘、碘化钾、结晶紫、草酸铵均为分析纯 无锡展望化工试剂有限公司;PVC托盘包装盒 河南郑州市凯伟吸塑包装厂;尼龙/EVOH/PE复合真空包装袋、EVOH/PE气调包装袋 广东中兴食品真空包装袋;YXP0314水平板计数琼脂培养基 上海亿欣生物科技有限公司。

1.2 仪器与设备

冰箱 青岛海尔股份有限公司;CR-400全自动色差计 柯尼卡公司;AUY-120天平 Shmadzu天平仪器公司;HH-6数显恒温水浴锅 国华电器有限公司;SteriGARD洁净工作台 Baker公司;PYX-DHS-40X50-BS-Ⅱ电热恒温培养箱 上海市跃进医疗器械;ZQ-SC2系列全自动真空包装机 上海企杰机械制造有限公司;DQB-360W混合气调充气机 上海青浦食品包装机械厂;Kjeltec-2300型半微量凯式定氮仪 Foss公司。

1.3 方法

1.3.1 取样及贮藏

按标准取样方法取猪背长肌9.45kg,用保鲜膜包裹,放置泡沫保温箱中并加入碎冰,迅速转运至实验室。将肉切成小块,天平称质量后按质量平均分为3大组(9小组,各组3个平行)。按照托盘、真空和混合气调(O2:CO2:N2=52:26:22,V/V)的各自包装方法,在4、7、10℃条件下贮藏,按照每组不同时间间隔要求取肉品表面样品进行理化性质和微生物测定从而观察其猪肉各指标与微生物生长情况的关系。

1.3.2 冷却肉感官品质测定

肉色:将全自动色差仪设置为反射测量方式,调零后分别测定样品3个不同部位的色差L*、a*、b*值,选取最具代表性的数值L*进行统计分析;pH值测定:将便携式酸度计进行两点调零后,分别插入肉样的3个不同部位,读数稳定后记录[6]。

1.3.3 微生物测定

菌落总数测定按GB 4789.2—2003《食品卫生微生物学菌落总数测定》[7]测定。

1.3.4 挥发性盐基氮(totol volatile basic nitrogen,TVBN)的测定

取样品冷却肉渗出液过滤约50mL样液于离心管中,按GB/T 5009.44—1996《微量扩散法测定挥发性盐基氮值》微量扩散法测定挥发性盆基氮含量[8]。

2 结果与分析

2.1 不同包装条件下冷却肉的色泽变化

如图1A所示,在托盘包装条件下,4℃时L*值在第3天出现最低值,可能与pH值和保水力的降低有关,这时候肉质地比较硬,亮度最低,随后逐渐增加。7℃时L*值第2天就下降到最低值,随后增加,第3天后数值又降低。10℃时1d后就降低到最低值,随后增加。

图1 托盘(A)、真空(B)和气调包装(C)条件下贮藏冷却猪肉L*值变化Fig.1 Change of L* value in chilled pork with pallet, vacuum and modified atmosphere packaging

如图1B所示,在真空包装条件下,4℃时L*值在第6天降低到最低值,随后增加;7℃时L*值第4天降低到最低值;10℃时第1天降低到最低值。

如图1C所示,在混合气调条件下,4℃时L*值在第9天降低到最低值,随后增加;7℃时在第6天降低到最低值;10℃时在第3天降低到最低值。

对比3种不同包装方式的贮藏冷却猪肉的L*值变化可知,在4℃条件下无显著变化(P>0.05),7℃下有显著变化(P<0.05),10℃下也存在显著变化(P<0.05)。说明在低温条件下3种包装方式对贮藏冷却猪肉L*的影响差异较小,而在中高温度下不同包装方式可以显著的影响L*的变化,使得冷却猪肉保持在较好的色泽范围内。

2.2 不同包装条件下冷却肉的pH值变化

动物被宰杀后,其能量代谢方式转变为无氧糖酵解,产生乳酸,在无氧糖酵解过程中,乳酸不能被代谢成二氧化碳和水,只能在肌肉中不断蓄积,肌肉的pH值迅速降低,形成排酸过程,随后蛋白质等大分子物质被分解,微生物生长代谢酸性物质,pH值逐步上升。

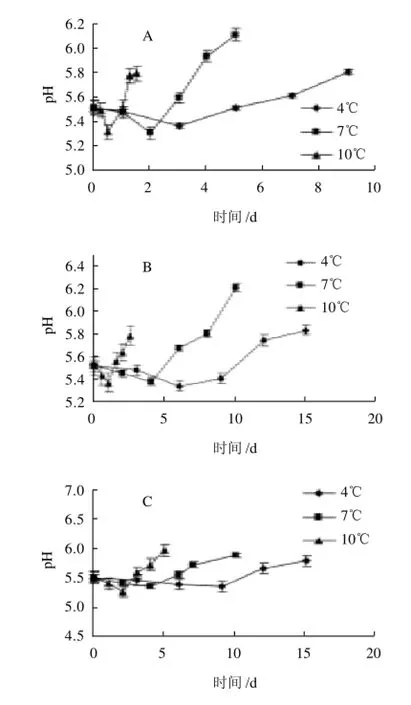

图2 托盘(A)、真空(B)和气调包装(C)条件下贮藏冷却猪肉pH值变化Fig.2 pH change of chilled pork with pallet, vacuum and modified atmosphere packaging

如图2A所示,在托盘包装条件下,4℃时pH值在第3天出现最低值,可能和无氧糖酵解产生的乳酸蓄积有关,随后蛋白质被分解,pH值又逐渐增加;7℃时pH值第2天就下降到最低值,随后增加;10℃时1d后就降低到最低值,随后增加。

如图2B所示,真空包装条件下,4℃时pH值在第6天降低到最低值,随后持续增加;7℃时pH值第4天降低到最低值;10℃时第1天降低到最低值。

如图2C所示,pH值的总体变化幅度不大,3条曲线趋于接近。4℃时pH值在第9天降低到最低值,随后增加;7℃时在第4天降低到最低值;10℃时在第2天降低到最低值。

3种不同包装方式的贮藏冷却猪肉的pH值变化与L*值的变化相吻合,同时对比3种不同包装方式的贮藏冷却猪肉的pH值变化可知,在4℃条件下无显著变化(P>0.05),7℃下有显著变化(P<0.05),10℃下有显著变化(P<0.05)。说明在低温条件下3种包装方式对贮藏冷却猪肉pH值的影响差异较小,而在中高温度下不同包装方式可以显著影响pH值的变化。

2.3 不同包装条件下冷却肉的TVBN值变化

图3 托盘(A)、真空(B)和气调包装(C)条件下贮藏冷却猪肉TVBN值变化Fig.3 Change of TVBN value in chilled pork with pallet, vacuum and modified atmosphere packaging

TVBN是外界微生物污染肉品后,随着微生物生长繁殖使其进入了肉品的深层组织,由于微生物生长引起的脱羧、脱氨作用导致蛋白质的分解而形成的产物,国标规定的可食猪肉的TVBN值≤20mg/100g。

如图3A所示,在托盘包装条件下,4℃时TVBN值持续增加,到9d时达到19.51mg/100g;7℃时TVBN值持续增加,5d达到20.14mg/100g;10℃时TVBN值增加较为迅速,1d达到20.08mg/100g。真空包装和气调包装的TVBN变化依然是平稳增长,但是速率要降低很多,如图3B和3C。

对比3种不同包装方式的贮藏冷却猪肉的TVBN值变化可知,在4℃条件下无显著变化(P>0.05),7℃条件下无显著变化(P>0.05),10℃条件下有显著变化(P<0.05)。说明在高温条件下3种包装方式对贮藏冷却猪肉TVBN值的影响差异较大,而混合气调包装条件下冷却猪肉中TVBN值达到食品安全限量的时间最长,说明其保鲜效果优于其他两类包装方式。

2.4 不同包装条件下冷却肉的细菌总数的变化

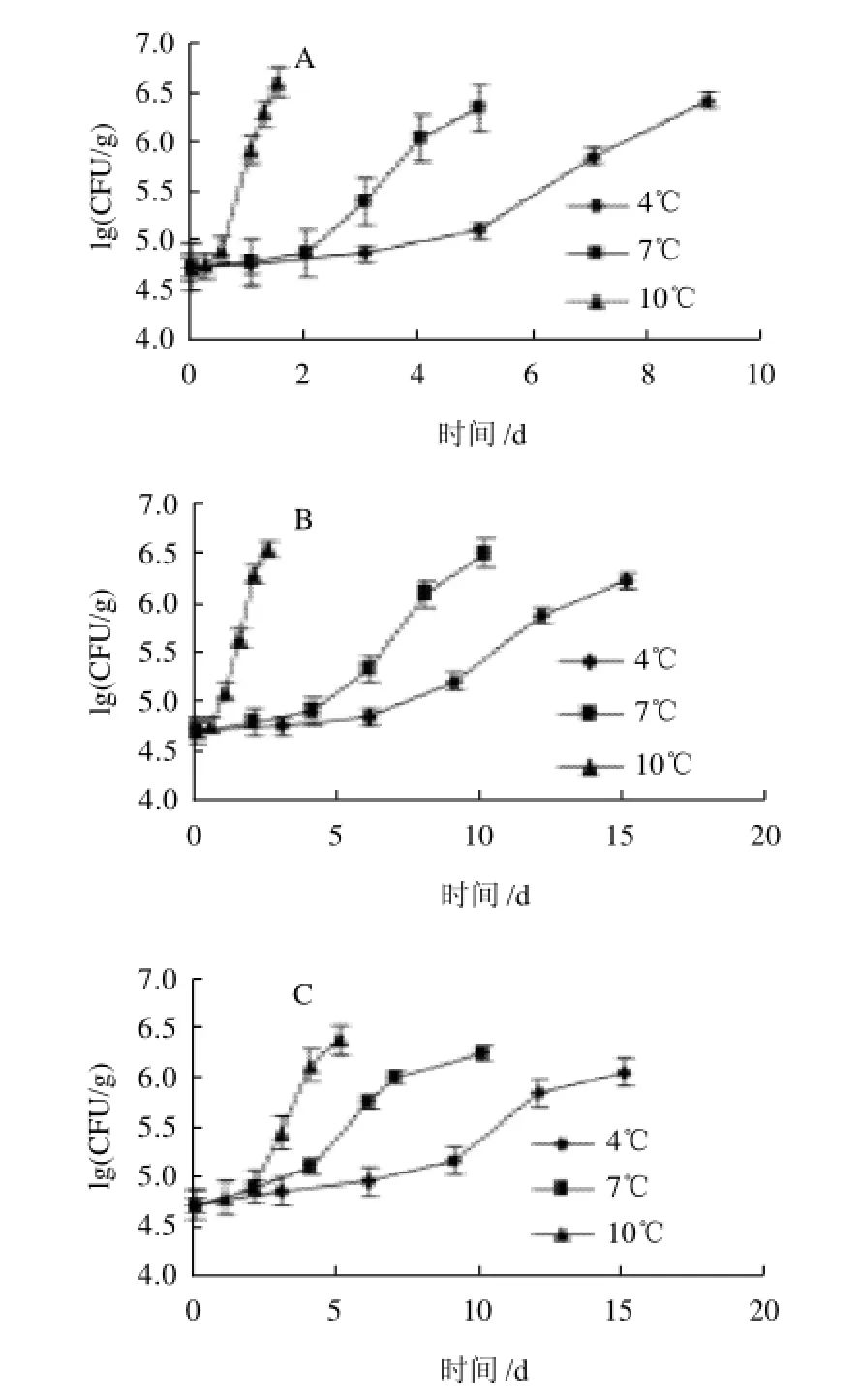

图4 托盘(A)、真空(B)和气调包装(C)条件贮藏冷却猪肉细菌总数对数值曲线Fig.4 Logarithmic curve of total microorganism counts in chilled pork with pallet, vacuum and modified atmosphere packaging

如图4所示,3种包装条件的猪肉在不同温度下微生物生长曲线呈现经典S型,速率存在差异。在4℃条件下,由于低温很大限度上阻碍了腐败微生物的生长,按照国家鲜肉卫生标准细菌总数需≤106(即对数值≤6)[7],4℃条件下,托盘包装可存放8d而真空和气调则基本维持在15d以上;7℃条件下区别较为明显,存放时间分别为4、6、12d;在10℃条件下则3条曲线较相似,从存放时间1.5、2、4d看出时间间隔缩短。

对比3种不同包装方式的贮藏冷却猪肉的细菌总数变化可知,在4℃条件下无显著变化(P>0.05),7℃条件下有显著变化(P<0.05),10℃条件下有显著变化(P<0.05)。说明在中高温条件下3种包装方式对贮藏冷却猪肉中腐败菌的生长抑制效用不同。

通过对比相同温度条件下不同包装方式的4个数值,在低温条件下不管采用什么包装方式,pH值、TVBN、色差和细菌总数值的变化都相对接近,说明低温是冷却保鲜的关键因素,在低温条件下腐败微生物的生长繁殖受到极大程度的抑制,而且在低温条件下pH值降低至最低值的时间持续较长,较低的pH值也在一定程度上抑制了腐败微生物的生长。4℃条件下托盘包装冷却肉可存放8d,而真空和气调都可以存放15d以上,可能的原因在于托盘包装是一种开放式的包装方式,冷却肉在贮藏过程中会受到环境中新的嗜冷菌的污染,而使得嗜冷菌成为低温条件下生长的优势菌种,加速了肉品的腐败。

此外对比下10℃的3种包装条件的各数值可以看出,即使是在10℃的较高温条件下,腐败微生物的生长速度都可以控制到与托盘4℃条件相接近,因为气调包装采用了阻隔性良好的包装材料,以防止大气中的氧气渗入,从而保持了包装袋内保护气调的固定组分。本次实验气调包装采用O2:CO2:N2=52:26:22的混合方式,通过特定比例地混合O2、CO2、N2能有效抑制需氧微生物和厌氧微生物的繁殖,大量的O2促进了氧合肌红蛋白的生成,保持了原有的肉色,并有效地抑制了厌氧菌的生长;CO2抑制了肉中需氧菌的生长,降低了pH值,同时在一定程度上抑制了真菌的生长;而N2则有效地充当了不能为肉吸收和利用的填充气体,是绝佳的混合缓冲气体。这3种气体的特定混合削弱了温度这一影响肉品品质变化的主导因素的影响作用,达到了较好的保鲜效果。

2.5 微生物生长动态模型拟合

2.5.1 初级动力学模型的建立

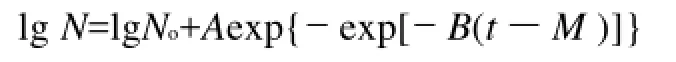

根据修正后的Gompertz模型以模型建立的细菌总数数据代入模型,运用Matlab软件拟合曲线并进行数理统计换算得到微生物生长动力学模型。

式中:N为微生物在时间t时的生物量;N0为t= -∞时生物量(近似相当于t=0时的初始菌数);A为r=+∞时的lg(N/N0),即当N达到最大时所对应的值;M为达到相对最大生长速率所需要的时间/d;B为时间M时的相对最大生长速率/d-1。

根据一级模型,利用实验所测的各种条件下各种菌的t、N值和方程式进行拟合,求出参数值A、B和M,可以进一步计算出生长速率(U=AB/e, e=2.7182 ),迟滞期(LPD=M-(1/B) )和最大菌数(MPD=lgN0+A)。

表1 不同温度下托盘包装冷却猪肉中微生物的生长动力学模型Table 1 Kinetic model of microbial growth in chilled pork with pallet packaging at different temperatures

由表1看出,在4、7℃和10℃条件下微生物生长延滞时间分别为6.2、3.4d和1.2d,最大生长速率分别为0.427、0.724、1.493d-1。从动态模型可以清楚的看出在低温条件下微生物的生长受到了极限的限制,而到了中温和高温条件下,微生物的生长速率明显提高。

2.5.2 模型置信度验证

图5显示了模型检验组——托盘包装条件下3个温度的细菌总数利用微生物生长动力学模型计算出的预测值与实验数据的对比效果,真实实验数据都落在95%的置信区间(图中用小图标表示)内,说明模型的效果较好,可以采样修正Gompertz模型作为冷却猪肉的一级微生物预测模型。

图5 模型置信度验证Fig.5 Validation of the confidence for the established model

2.5.3 次级模型的验证

利用次级平方根模型验证初级模型的可行性。

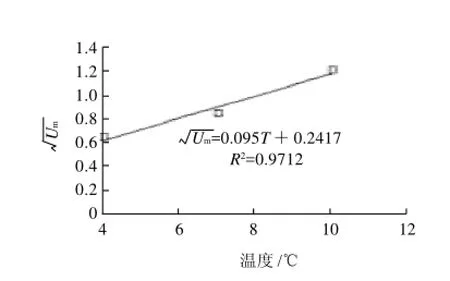

2.5.3.1 温度与生长速率平方根的关系验证

图6 平方根模型描述托盘包装下温度与生长速率关系Fig.6 Square root model for relationship between temperature and specific growth rate in chilled pork with pallet packaging

2.5.3.2 温度与延滞时间的倒数平方根的关系验证

图7 平方根模型描述托盘包装下温度与延滞期关系Fig.7 Square root model for relationship between temperature and lag phase in chilled pork with pallet packaging

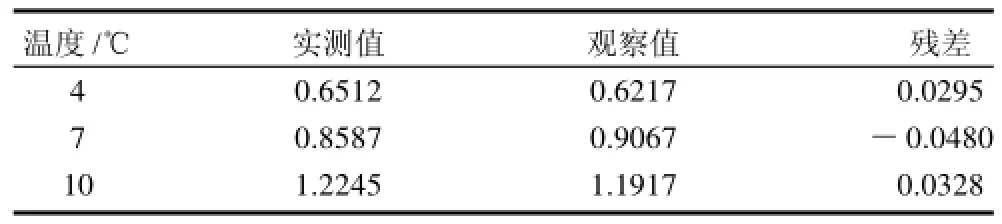

如图6、7所示,温度与延滞时间和速度的平方根呈现良好的线性关系,R2分别为0.9712和0.9197。由表2和表3中建立的模型残差值来看,残差值的绝对值(除7℃的温度与延滞时间残差值)均小于0.1,上下浮动于零左右,该模型描述的温度与比生长速率和延滞时间是可信的。应用平方根模型能够很好地描述混合不同温度对微生物生长的影响。

表2 温度与生长速率平方根模型的残差值Table 2 Residuals of temperature and square root of specific growth rate Um1/2

表3 温度与延滞时间的倒数平方根模型的残差值Table 3 Residuals of temperature and square root of lag phase (1/λ)1/2

2.6 货架期预测分析

通过一、二级模型,可以计算出最大生长速率和迟滞期,可以对货架期做初步预测。货架期预测模型依据优势腐败菌从No到N(MSL)增值时间来计算[9],其预测模型如下:

货架期/d={[lg(MSL)-lg(No)] ×ln10}/(U×24)+LPD

式中:MSL为微生物最小腐败菌数,根据卫生标准得到;No为初始菌数;U为生长速率;LPD为迟滞期。

3 讨 论

本实验采用将冷却肉用托盘、真空和气调包装的方式放置4、7℃和10℃条件下贮藏,分别测定不同贮藏时间的色差L*值、pH值、TVBN值和细菌总数并建立了细菌总数生长动态模型。国内外虽也有相关报道[10-12],但是均以托盘包装为研究基础,缺乏另外两种新兴包装方式下贮藏冷却肉特质指标变化规律的研究。修正的Gompertz模型相对以往研究中建立的模型[13-16]也有一定程度的优化。

1)本实验首次对比了3种包装方式下冷却猪肉在不同贮藏温度下品质的变化规律,托盘包装下各品质数值的变化和相关报道的基本相似,说明实验过程基本无误。同时探索性地研究了真空包装和混合气调包装条件下的贮藏冷却肉的特质品质变化规律,通过对比揭示了3种包装方式的优劣性和主要成因。

2)适当的修正了Gompertz模型,使得公式中几个关键数值均体验出生物学意义,更为直观的表现出细菌总数对数曲线得变化趋势,同时修正后的Gompertz模型公式更加简洁,突出了特征数据的作用,同时对模型的可行性也作出了严谨的验证。

[1]王青莎, 刘景彬. 热鲜肉、冻结肉、冷却肉之比较[J].肉品卫生, 2005(9): 32-33.

[2]MILLER A J, SMITH J L, BUCHANAN R L. Factors affecting the emergence of new pathogens and research strategies leading to their control[J]. Journal of Food Safety, 1998, 18: 243-263.

[3]LEBERT I, ROBLES-OLVERA V, LEBERT A. Application of polynomial models to predict growth of mixed cultures of Pseudomonas spp. and Listeria in meat[J]. International Journal of Food Microbiolgy, 2000, 61: 27-39.

[4]王中凤, 曾凡坤, 程道梅. 包装对鲜猪肉保鲜效果的影响[J]. 保鲜与加工, 2002(2): 20-21.

[5]宾冬梅. 冷却保鲜肉生产技术与发展趋势[J]. 肉类研究, 2004(1): 19-22.

[6]刘国庆, 张黎利. 冷鲜猪肉货架期品质测定及主要致腐微生物预报[J]. 食品科学, 2009, 30(18): 394-395.

[7]GB 4789.2—2003食品卫生微生物学菌落总数测定[S].

[8]GB/T5009.44—1996微量扩散法测定挥发性盐基氮含量[S].

[9]SOBOLEVA T K, PLEASANTS A B. Predictive microbiolgy and food safety[J]. International Journal of Food Microbiolgy, 2000, 57: 183-192.

[10]DAVEY K R. Applicability of the Davey linear Arrhenius predictive model to the lag phase of microbial growth[J]. Journal of Application Bacteriolgy, 1991, 70: 253-257.

[11]李苗云, 孙灵霞, 周光宏, 等. 冷却猪肉不同贮藏温度的货架期预测模型[J]. 农业工程学报, 2008(4): 237-238.

[12]肖虹, 谢晶. 不同贮藏温度下冷却肉品质变化的实验研究[J]. 制冷学报, 2009, 30(3): 40-43.

[13]RIEMANN H. Opinion: predictivemodeling[J]. Lett Appl Microbia1, 1992, 14: 127-131.

[14]张跃. Lgistic曲线模型和Gompertz曲线模型的修正[J]. 西南交通大学学报, 1997, 32(1): 80-83.

[15]强巴央宗, 翟明霞, 谢庄, 等. 藏鸡体重和胫长Gompertz生长曲线及相关性分析[J]. 南京农业大学学报, 2008, 31(2): 86-90.

[16]范晓秋, 洪宝宁. Lgistic和Gompertz曲线及其最优组合模型在沉降预测中的运[J]. 防灾减灾工程学报, 2007, 27(2): 192-194.

Characteristic Index and Dynamic Model of Chilled Pork under Different Package Conditions

HE Fan,XU Xing-lian*,ZHOU Guang-hong

(Key Laboratory of Meat Processing and Quality Control, Ministry of Education, Nanjing Agricultural University, Nanjing 210095, China)

In order to explore the quality change and establish prediction model of microorganisms in chilled pork under different package conditions, the values of L*, pH, TVBN value and total microorganism counts of chiller pork under pallet, vacuum and modified atmosphere packaging were determined during the storage at 4, 7 ℃and 10 ℃. Results showed that the value of L* and pH exhibited an initial decrease and a final increase; however, the TVBN value and microorganism counts exhibited a gradual increase. In addition, an obvious difference of these characteristics was observed in different package conditions. Based on Gompertz equation and experimental data, a growth equation for microorganisms was established to be lgN=lgN0+Aexp{-exp [-B(t-M)]} with the aid of Matlab software. Through the verification using the secondary model and confidence of tested data, the establish model could precisely describe the growth of microorganisms with higher reliability and versatility. Finally, a prediction model of shelf-life have also been established to be shelf-life (d) = {[lg(MSL)-lg(N0)]×ln10}/(U×24)+LPD.

chilled pork;different packaging;total counts of microorganisms;prediction model

TS251.4

A

1002-6630(2010)24-0473-06

2010-05-10

“十一五”国家科技支撑计划项目(2006BAD30B03-07)

何帆(1984—),男,硕士,研究方向为肉品安全与质量控制。E-mail:skyfelu@163.com

*通信作者:徐幸莲(1962—),教授,博士,研究方向为畜产品加工与质量控制。E-mail:xlxu@njau.edu.cn