静液传动混合动力车辆再生制动研究

2010-03-14姜继海

刘 涛,姜继海

(1.哈尔滨工业大学汽车工程学院,山东威海264209,lt4325@163.com;2.哈尔滨工业大学流体传动与控制研究所,哈尔滨150001)

全球化的市场竞争、能源匮乏、环境污染等问题促使人们考虑车辆的燃油经济性问题.作为混合动力技术的一个重要分支,静液传动混合动力车辆也逐渐引起了各国政府、研究机构及汽车制造商的高度重视[1-2].由发动机和液压泵/马达组成的并联式静液传动混合动力系统可以使发动机工作在高效区并可在车辆减速过程中回收制动能量,因此可显著提高车辆的燃油经济性.液压蓄能器具有功率密度大、充放能量速度和频率比蓄电池快得多的优点[3-4].因此,对于公交客车、SUV和重型商用车,静液传动混合动力技术具有较好的适用性[5-6].液压再生制动系统对于提高燃油经济性和制动性能起着重要的作用,但目前相关研究的文献较少.

由液压再生制动系统和传统的摩擦制动系统组成的静液传动混合动力车辆制动系统不同于传统车辆.液压蓄能器高功率密度的特点以及液压再生制动系统与传统摩擦制动系统之间复杂的协调工作要求对制动控制策略进行研究,协调所有的制动系统都处于最佳的方式,在获得满意的制动效果的同时回收最多的制动能[7-8].

本文结合能量再生系统功率密度大的特点,分析静液传动混合动力车辆在城市行驶工况下的制动特征,提出了一种新的制动控制策略,并确定了并联式静液传动混合动力车辆再生制动控制方法以提高制动能量的回收.通过仿真和试验研究验证了该控制策略进一步提高制动能量回收和制动性能的有效性.

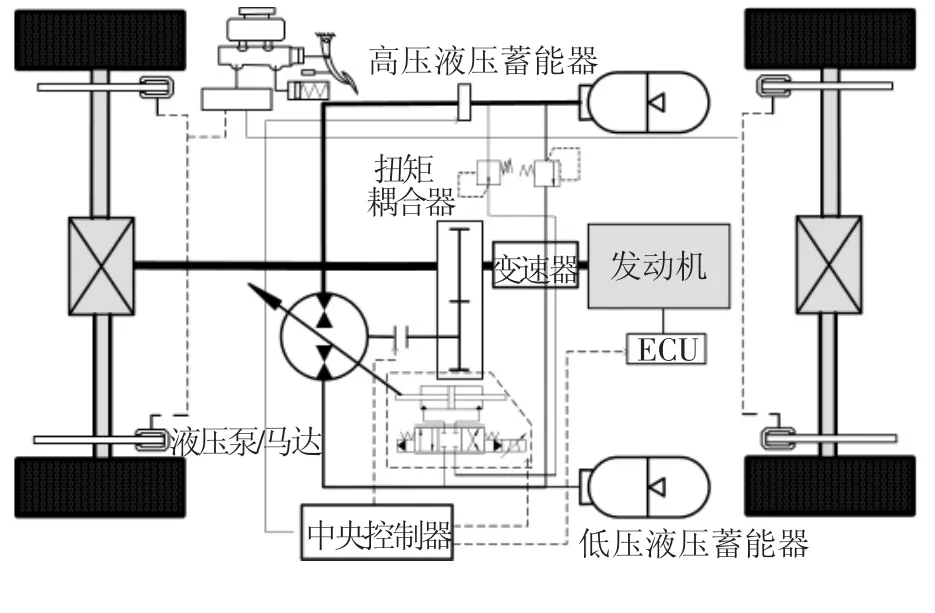

1 PHHV的结构原理

前轮驱动静液传动混合动力车辆(见图1)主要由内燃机、高压蓄能器、低压蓄能器和可变排量的液压泵/马达组成.主要动力源为传统车辆的柴油机,液压泵/马达通过扭矩耦合器与传动轴连接.

图1 PHHV结构原理图

在车辆减速过程中,液压泵/马达工作在泵工况,可收集通常被传统车辆摩擦制动耗散掉的能量.当车辆制动时,液压泵/马达利用制动能量使液压油液由低压蓄能器转入高压蓄能器,高压蓄能器油液压力升高.高压油液在车辆再次起步、加速过程中可以驱动液压泵/马达提供转矩[9].通常设定在常规、中等制动强度时回收制动能量并由摩擦制动提供补充.

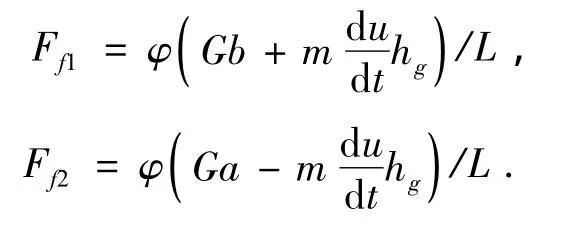

PHHV前轮制动力Ff1和后轮制动力Ff2为

式中:φ为地面附着系数,G为汽车重力(N),m为汽车总质量(kg),a为汽车质心至前轴中心线距离(m),b为汽车质心至后轴中心线距离(m), L为汽车轴距(m),u为汽车行驶速度(m/s),hg为汽车质心高度(m).

制动过程中,汽车的前轴轴荷增加而后轴轴荷减少,因此采用前轴驱动的车辆具有更大的制动能量回收潜力,制动性能更佳.

2 关键元件的选择准则

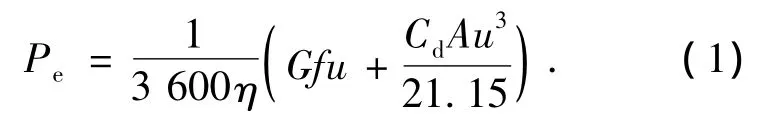

2.1 发动机功率的选择

PHHV发动机功率的选择主要保证当车辆匀速行驶时发动机工作在中/高载荷的高效区域,发动机功率Pe为

式中:f为滚动阻力系数,Cd为空气阻力系数,A为汽车正面投影面积(m2).

考虑到2%的爬坡功率裕量、空调功率和10%液压蓄能器主动充压功率裕量,式(1)可表示为

式中:Pemax为发动机最大功率(kW),Pacc为蓄能器主动充压功率(kW),Pi为爬坡功率(kW),Pchr为空调等附件功率(kW).

事实上,巡航功率是一个功率带,应保证该功率带穿越发动机万有特性图上经济性较好的区域.

2.2 液压蓄能器的选择

液压蓄能器容积的确定应以回收车辆在巡航速度下的动能为准,其容积可由下式确定:

式中:E为可回收的能量(J),p为蓄能器工作压力(MPa),p1为蓄能器最高工作压力(MPa),V1为最高压力时气体体积(m3),n为气体指数.

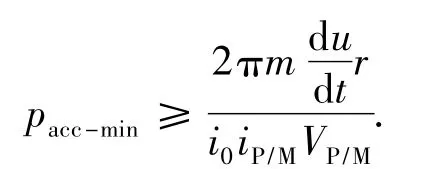

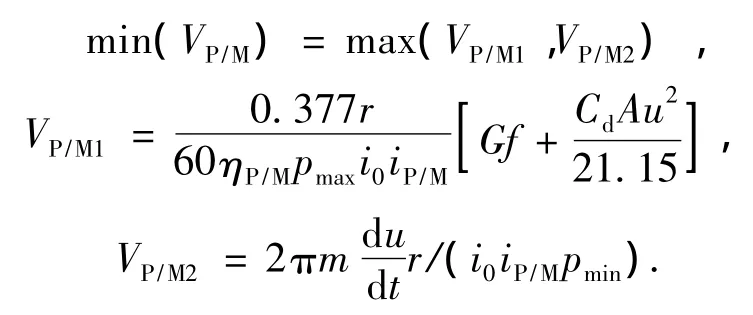

蓄能器最低工作压力pacc-min由下式确定:

式中:r为车轮滚动半径(m),i0为汽车主减速比,iP/M为耦合器传动比;VP/M为液压泵 /马达排量(mL/r).

蓄能器最高工作压力pacc-max不得超过系统许用工作压力pmax,即

2.3 液压泵/马达的选择

车辆起步时,液压泵/马达要提供全部牵引功率,车辆制动时,液压泵/马达工作在泵工况回收制动能量.因此,液压泵/马达最小排量为

式中:ηP/M为液压泵/马达效率,i0为汽车主减速比,iP/M为耦合器传动比.

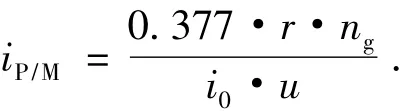

2.4 扭矩耦合器传动比设计

扭矩耦合器传动比用来保证液压泵/马达在制动和驱动时始终工作在高效区,可由下式确定:

式中:ng为液压泵/马达在高效区的转速(r/min).

3 液压再生制动控制策略

3.1 再生制动力分配原则

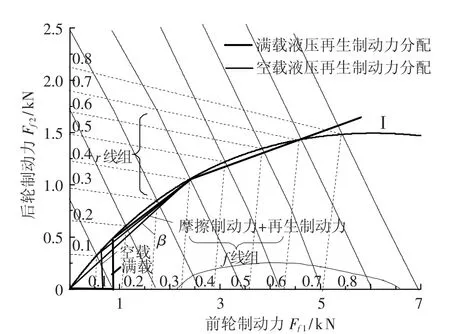

对于静液传动车辆,由于液压泵/马达可以回收部分制动能量,其制动力分配与传统车辆不同[10].对于重型货车在空载或满载时制动力矩有很大差异.PHHV的制动力分配策略如图2所示,其制动力分配原则如下:

1)当车辆满载且制动强度z≤0.06或空载且制动强度z≤0.1时,液压再生制动能满足整车制动强度需要,提供全部制动力.

2)当车辆满载且制动强度0.1<z<0.5或空载且制动强度0.1<z<0.7时,采用联合制动方式,液压再生制动系统与摩擦制动系统共同提供全部制动力.如果液压泵 /马达所能提供的最大力超过所需求的前轴制动力,则前轴制动力全部由液压再生制动系统提供,否则由液压再生制动系统和摩擦制动系统共同提供.

3)当车辆满载且制动强度z>0.5或空载且制动强度z>0.7时,制动力全部由摩擦制动系统提供,以保证紧急制动的安全性.

图2 PHHV制动力分配曲线

3.2 PHHV的再生制动控制策略

基于对PHHV的再生制动力分配的分析,提出了液压再生制动的控制策略,如表1所示.

表1 PHHV的再生制动控制策略

制动过程中,制动控制器通过驾驶员踩制动踏板的幅度、速度和加速度感知驾驶员的制动意图(重、轻度制动等)并计算所需制动力矩.前、后轮制动力按照PHHV的制动力分配原则确定.如果由液压泵/马达提供的最大再生制动力矩小于所要求的前轮制动力矩,其差值由摩擦制动系统提供.再生制动力矩的时变特性,要求摩擦制动系统的摩擦制动力矩必须能相应地改变以保证乘坐舒适性.同时,液压再生制动控制策略中还引入了轮胎滑移率,当滑移率超过预定值0.2,考虑车辆制动的安全性,再生制动不参与工作,制动力全部由摩擦制动提供.

4 仿真与试验研究

4.1 仿真模型和参数

为验证所提出的再生制动控制策略的有效性,在Matlab/simulink中建立了静液传动混合动力车辆的后向仿真模型,进行仿真研究.整车基本参数如表2所示.

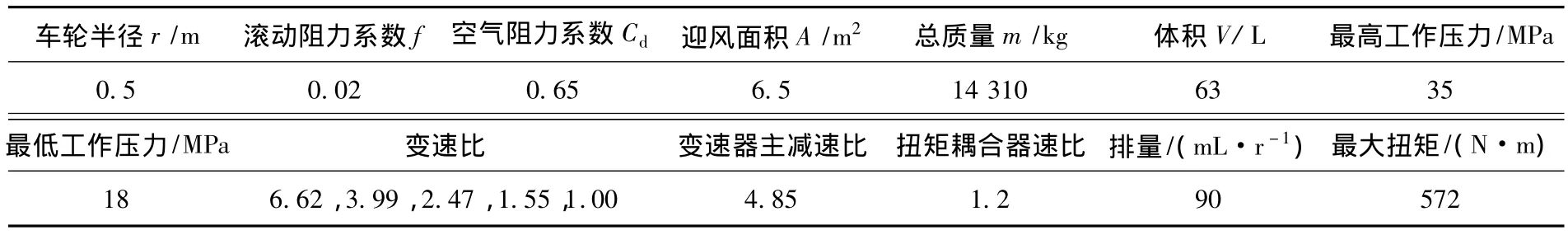

表2 整车及部件参数

4.2 不同行驶方式制动能量再生研究

前轮和后轮驱动模式下的再生制动能量如图3所示,在制动过程中,前轴载荷增加而后轴载荷减少,因此前轮驱动静液传动混合动力车辆可回收更多制动能量.

图3 前轮和后轮驱动模式下的再生制动能量

4.3 不同制动强度下再生制动能量研究

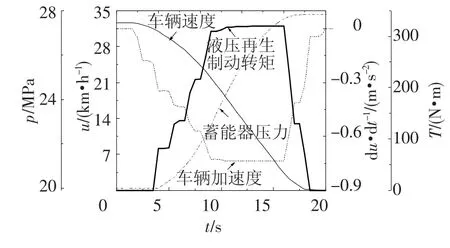

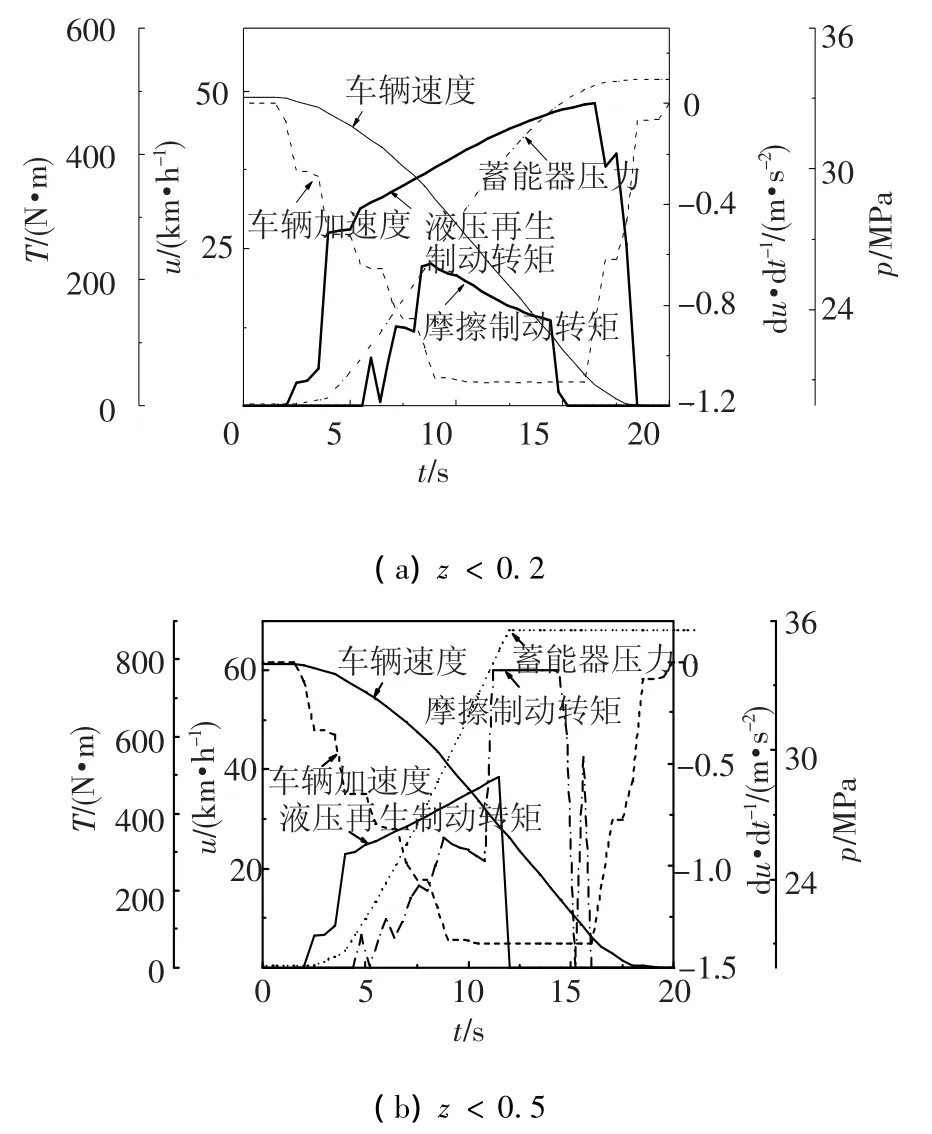

当车辆在空载且制动强度z<0.1时,由液压再生制动系统提供全部制动力,其仿真结果如图4所示.

制动能量回收率定义为

式中:Er为车辆动能(J)为液压蓄能器回收的制动能量(J),

图4 z<0.1时液压再生制动仿真曲线

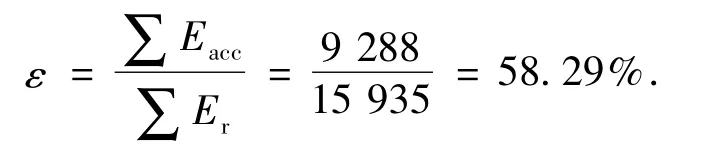

由仿真数据计算可知,轻度制动时静液传动混合动力系统制动能量回收率为

当制动强度0.1<z<0.5时,液压再生制动系统与摩擦制动系统协同工作提供全部制动力矩,仿真结果如图5所示.

图5 0.1<z<0.5时液压再生制动仿真曲线

由仿真数据计算可知,在中度制动时,静液传动混合动力系统制动能量回收率为36.93%和25.28%.

4.4 试验研究

静液传动混合动力系统的试验台架如图6所示.

图6 静液传动混合动力车辆试验台架

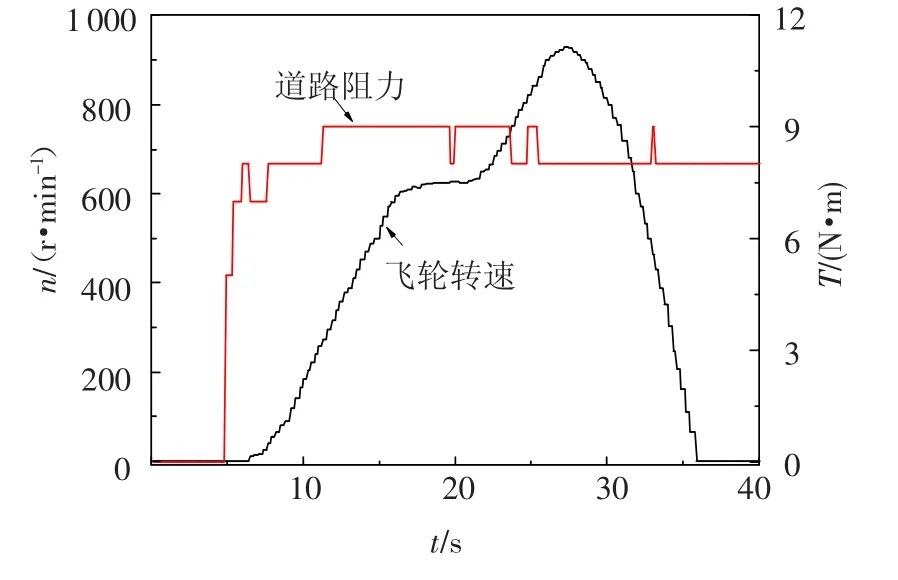

变量泵为液压泵/马达提供恒压压力,测功机提供负载转矩,飞轮用于模拟车辆惯量.

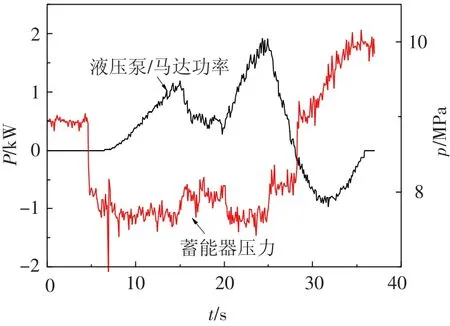

典型驾驶循环下的液压再生制动试验结果如图7、图8所示.

图7 飞轮速度和道路阻力

图8 液压泵/马达功率和蓄能器压力

蓄能器压力的大范围波动证明制动能量有效的再生和重新利用.由实验数据计算可得在z≤0.1时静液传动混合动力系统制动能量回收率为

5 结语

前轮驱动静液传动混合动力车辆在制动能量回收和制动效果方面更具潜力,所提出的液压再生制动控制策略可以适当地分配再生制动转矩和传统摩擦制动转矩,在保证制动安全性的前提下有效地回收制动能量,提高车辆的制动性能和燃油经济性,为并联式静液传动混合动力车辆提供了切实可行的方法,具有较大的应用价值.

[1]HEWKO L O,WEBER T R.Hydraulic Energy Storage Based Hybrid Propulsion System for a Terrestrial Vehicle[C]//Proceedings of the Intersociety Energy Conversion Engineering Conference.Reno,NV,USA:[s.n.],1990:99-105.

[2]魏英俊.新型液压驱动混合动力运动型多用途车的研究[J].中国机械工程,2006,17(15):1645-1648.

[3]SIMON B,CHRISTINE E,EDWARD G,et al.Hydraulic Hybrid Systems for Commercial Vehicles[C]//SAE paper,No.2007-01-4150.

[4]LYNN A,SMID E,ESHRAGHI M,et al.Modeling hydraulic regenerative hybrid vehicles using AMESim and Matlab/Simulink[C]//Proceedings of SPIE-The International Society for Optical Engineering.Orlando,FL,United states:[s.n.],2005:24-40.

[5]MATHESON P,STECKI J.Modeling and simulation of a fuzzy logic controller for a hydraulic-hybrid powertrain for use in heavy commercial vehicles[C]//SAE Paper,No.2003-01-3275.

[6]HIROKI S,SHIGERUH I,EITARO K,et al.Study on hybrid vehicle using constant pressure hydraulic system with fly wheel for energy storage[C]//SAE Paper,No. 2004-01-3064.

[7]PENG D,YIN C L,ZHANGh J W.Advanced Braking Control System for Hybrid Electric Vehicle Using Fuzzy Control Logic[C]//SAE paper,No.2006-01-3583.

[8]YE M,GUO Z Y,CHENGh B,et al.Hybrid robust control for regenerative braking of electric vehicles based on parameter perturbation[J].Journal of XI’AN JIAOTONG University,2007,41(1):64-68.

[9]KIM Y J,FILIPI Z.Simulation Study of a Series Hydraulic Hybrid Propulsion System for a Light Truck[C]//SAE paper,No.2007-01-4151.

[10]SUN H,JIANG J H,WANG X.Parameters matching and control method for hydraulic hybrid vehicle with secondary regulation technology[J].Chinese Journal of Mechanical Engineering(English Edition),2009,22 (1):57-63.