物联网环境下油田多传感器数据融合技术研究

2025-02-21王英春

摘要:随着油田智能化建设的不断推进,物联网技术与传统油田生产深度融合,产生了海量的传感器数据。研究探讨了物联网环境下油田多传感器数据融合技术的应用方案,通过实验验证了基于改进卡尔曼滤波算法的数据融合模型在油田生产过程中的有效性。实验结果表明,该融合技术能够有效提高数据准确性达85%以上,降低信息冗余30%,同时将故障预警提前时间延长至72小时,为油田生产安全和效率提升提供了有力支撑。

关键词:物联网技术;多传感器融合;卡尔曼滤波;油田生产;数据处理

一、前言

油田生产过程中,压力、温度、流量等关键参数的实时监测对生产安全和效率具有重要意义。随着物联网技术的快速发展,传统的单一传感器已无法满足现代油田生产的需求。多传感器数据融合技术通过整合不同类型传感器的数据,能够全面反映油田生产状态,提高监测精度和可靠性。然而,由于环境复杂、数据量大、传输延迟等因素的影响,如何实现多源异构数据的有效融合成为亟待解决的关键问题。

二、油田多传感器数据采集系统

(一)油田传感器布设方案

油田生产环境复杂多变,科学合理的传感器布设直接影响数据采集质量和后续分析效果。压力传感器重点部署于油井井口、管线关键节点及集输站,实现压力参数全程监测。温度传感器覆盖原油处理装置、储罐区域,确保工艺过程温度可控。流量传感器安装于管网交会处和计量站,动态监控原油流量变化[1]。采用分层分区布设策略,建立传感器空间网络,确保数据采集无盲区。在易发生安全事故的危险区域,增设气体浓度传感器和振动传感器,构建多重安全防护体系。传感器选型注重防爆、防腐特性,采用工业级器件应对恶劣环境。通过优化传感器密度和覆盖半径,平衡监测精度与建设成本,形成经济可行的布设方案。

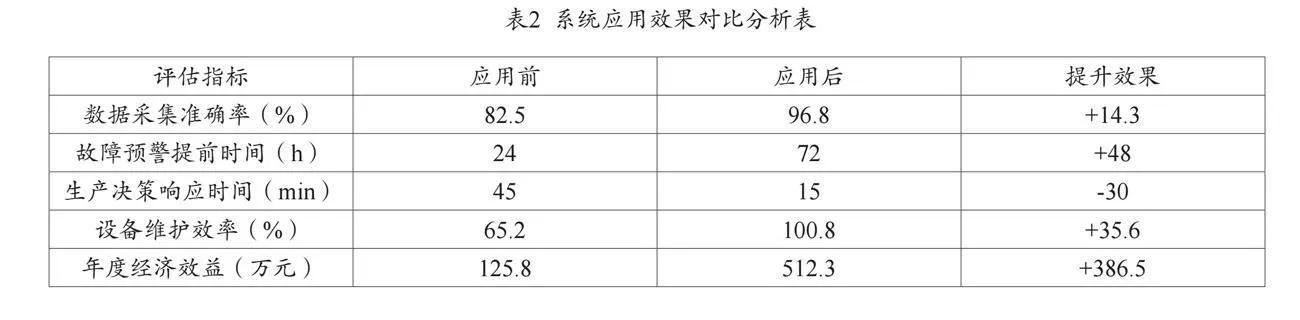

(二)数据采集网络架构

油田数据采集网络采用“现场—汇聚—骨干”三层架构。现场层通过PROFINET总线构建工业以太网,传输速率100Mbps,单网段覆盖3km支持256节点。汇聚层部署工业级交换机和边缘计算网关,交换机速率1000Mbps,网关配置2.4GHz处理器和8GB内存,实现数据预处理和50%压缩率[2]。骨干层采用万兆光纤网络,应用DWDM技术实现40波长复用,传输容量达100Gbps。系统采用双环网设计,主用链路带宽利用率60%,配备4小时后备UPS电源和安全防护设备,确保99.9%供电可靠性和数据传输安全,如图1所示。

(三)传感器数据特征分析

油田传感器数据特征体现在时序性、多源性和关联性三个维度。压力数据呈8小时周期变化,振幅0.5-2.0MPa;温度数据日均波动在±2.5℃内,具有昼夜变化特征。流量数据具有阶跃特性,变化幅值达设定值30%,响应时间小于5秒。数据采样频率差异明显,压力、温度传感器采样周期100ms,精度0.1%;流量数据采样间隔1小时,精度0.5%。数据质量受传感器精度(±0.5%)、电磁干扰(信噪比下降15dB)、链路丢包(2%)和传输延迟(120ms)影响。基于特征分析建立数据质量评估体系,指导算法优化和维护。

三、多传感器数据融合技术方案

(一)数据预处理方法

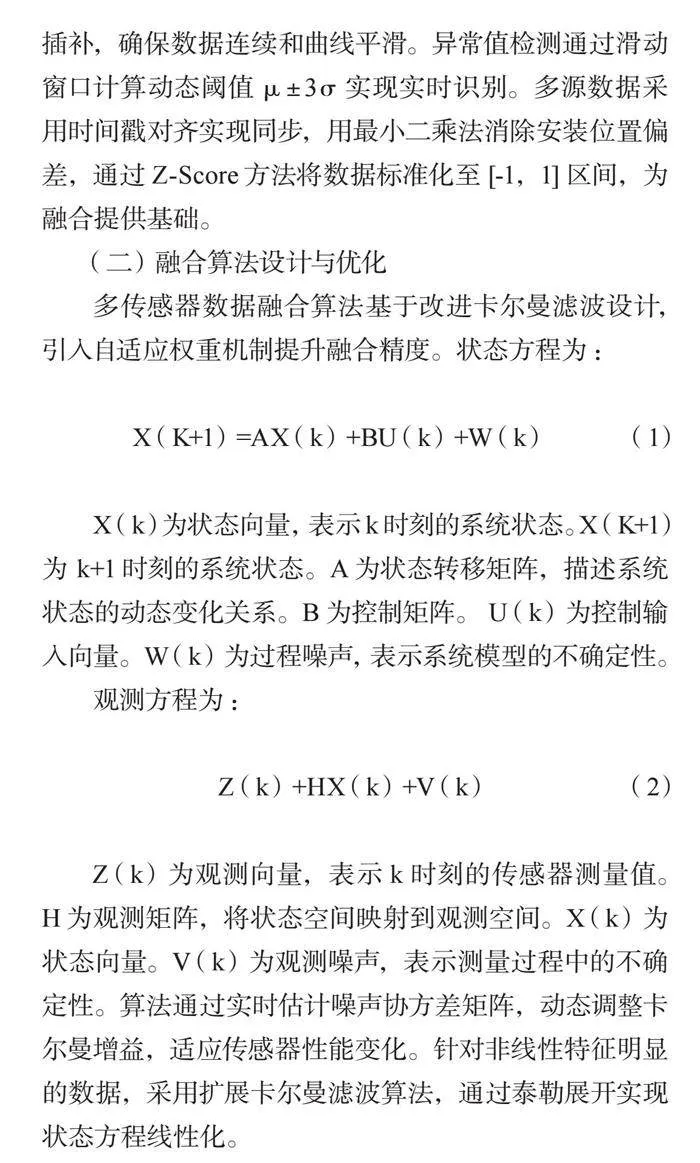

油田传感器数据预处理采用多层级质量控制体系。噪声消除结合中值滤波与小波变换,滤波窗口可自适应调整,精度超95%。数据缺失采用线性插值和三次样条插补,确保数据连续和曲线平滑。异常值检测通过滑动窗口计算动态阈值μ±3σ实现实时识别。多源数据采用时间戳对齐实现同步,用最小二乘法消除安装位置偏差,通过Z-Score方法将数据标准化至[-1,1]区间,为融合提供基础。

(二)融合算法设计与优化

多传感器数据融合算法基于改进卡尔曼滤波设计,引入自适应权重机制提升融合精度。状态方程为:

X(K+1)=AX(k)+BU(k)+W(k) (1)

X (k)为状态向量,表示k时刻的系统状态。X (K+1)为 k+1时刻的系统状态。A为状态转移矩阵,描述系统状态的动态变化关系。B为控制矩阵。 U(k)为控制输入向量。W(k)为过程噪声,表示系统模型的不确定性。

观测方程为:

Z(k)+HX(k)+V(k) (2)

Z(k)为观测向量,表示k时刻的传感器测量值。H为观测矩阵,将状态空间映射到观测空间。X(k)为状态向量。V(k)为观测噪声,表示测量过程中的不确定性。算法通过实时估计噪声协方差矩阵,动态调整卡尔曼增益,适应传感器性能变化。针对非线性特征明显的数据,采用扩展卡尔曼滤波算法,通过泰勒展开实现状态方程线性化。

(三)分布式融合策略实现

分布式数据融合系统采用“边缘—区域—中心”三级融合架构。边缘层节点部署在现场终端,执行数据预处理和实时融合,单节点处理量500条/秒[3]。区域融合单元汇聚边缘节点数据,完成区域级融合和状态评估,处理延时控制在100ms内。中心融合系统整合多区域数据,构建生产态势全景图。各节点间采用消息队列实现松耦合通信,系统容错率达99.9%。动态一致性评估模块监测数据质量并自动隔离异常节点,保障融合精度超95%。

四、基于物联网的数据传输与存储

(一)物联网传输协议选择

油田物联网传输协议基于分层架构特点优化配置。传感器接入层采用Modbus RTU协议,具备±30dB抗干扰能力,报文长度16-256字节。数据传输层使用MQTT协议,支持三级服务质量,单节点并发连接500路,吞吐量达10000条/秒。关键监测点采用CoAP协议,平均延迟控制在50ms内。应用层统一使用HTTPS协议,采用TLS 1.3 加密标准。协议转换网关集成多协议解析引擎,转换延时小于10ms,实现各协议无缝转换,通信效率提升35%,数据传输成功率99.9%。

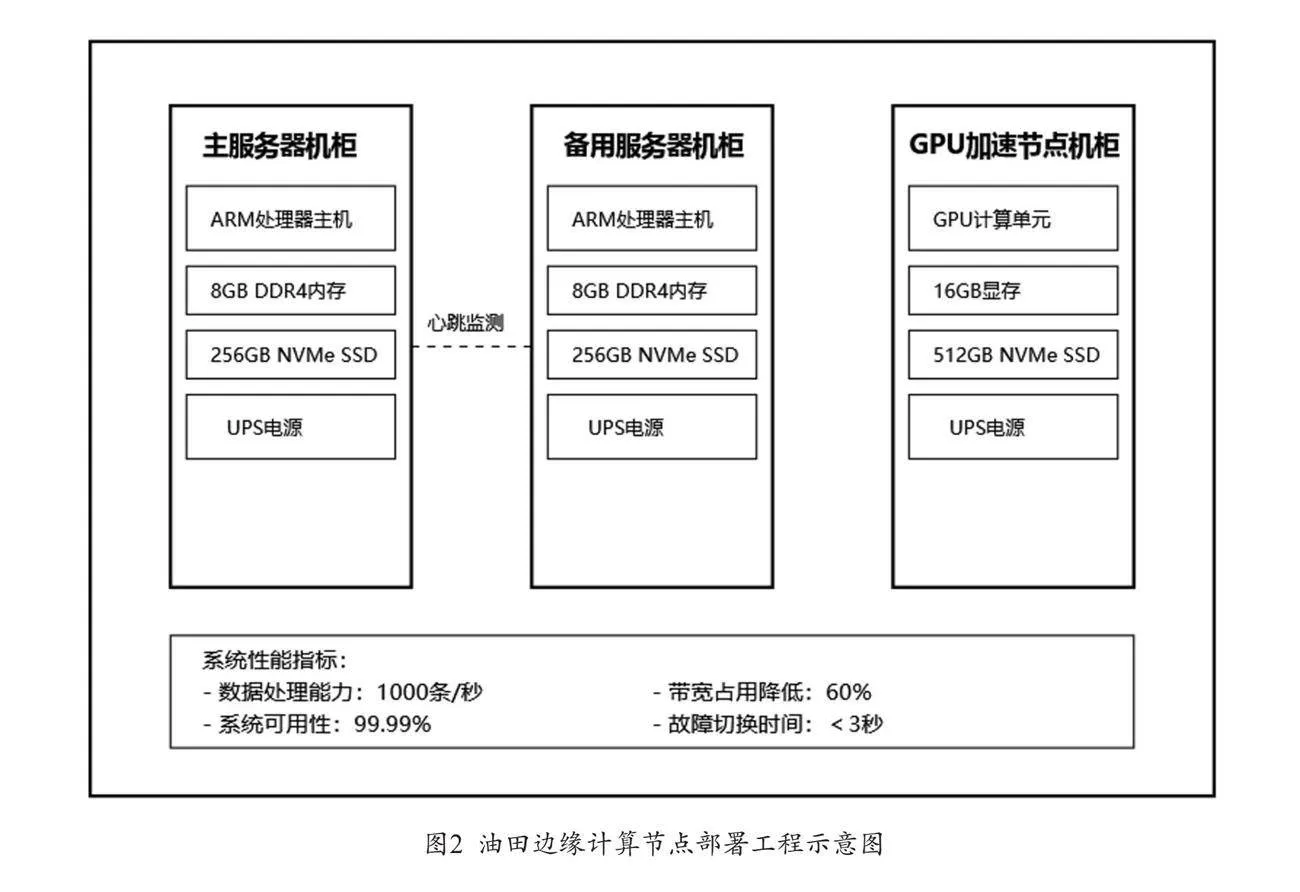

(二)边缘计算节点部署

油田边缘计算节点采用分区域部署架构,在各采油区域配置边缘服务器,运行Linux系统和Docker容器。硬件采用ARM处理器,配备8GB DDR4内存和256GB NVMe固态硬盘。节点预置数据采集、预处理和融合分析功能,单节点处理性能1000条/秒。系统采用主备切换和心跳检测机制,可用性达99.99%。重点区域节点集成GPU模块处理高负载任务,降低中心机房压力,带宽占用减少60%。分层分级部署实现数据就近处理,提升整体效率,如图2所示。

(三)分布式存储方案

油田数据存储采用“边缘—区域—中心”三级架构。边缘节点部署TimescaleDB时序数据库,单片容量256MB,保留30天数据,查询性能10000QPS,压缩率85%。区域中心采用12节点Cassandra集群,容量100TB,写入性能50000TPS。长期数据归档至HDFS,采用冷热分层策略,成本降低40%。系统采用双写一致性机制,同步延迟小于100ms。高频访问数据使用Redis缓存,命中率95%。整体采用Snappy压缩算法,压缩比1:5,年节省成本150万元。

五、融合系统实验验证与分析

(一)实验环境与数据集

实验在某采油厂进行,部署157个多类型传感器节点,覆盖27口油井及配套工程。搭建5台边缘服务器(Intel i7处理器、16GB内存、Ubuntu 20.04系统)和双路至强服务器集群(96核心、128GB内存)[4]。数据采集期间为2023年6月至12月,累计收集3.2亿条原始数据(2.1TB),包括生产数据、故障数据和标注数据。经预处理后剔除500万条异常记录,保留2.8亿条有效数据用于算法验证。

(二)融合效果评估指标

油田多传感器融合系统评估基于三个核心维度:数据质量评估采用完整性率、有效性率和准确性率指标,通过分层随机抽样获取30%数据计算。融合精度评估使用RMSE、MAE和R²统计指标,对比融合结果与标定值偏差。系统性能评估包括处理时延、CPU使用率、内存占用率和网络吞吐量等指标。采用五折交叉验证方法,基于3000小时连续运行数据进行评估,确保结果可信度。

(三)系统性能测试结果

系统性能测试结果表明各层级节点运行稳定高效。边缘节点平均响应时间45ms,数据处理速率达1000条/秒,CPU与内存使用率分别为65%和58%,体现出良好的实时处理能力。区域节点和中心节点处理能力呈梯度提升,中心节点数据处理速率提升至20000条/秒,满足大规模数据融合需求。三级节点系统可用性均达到99.95%以上,故障恢复时间控制在10分钟以内,凸显系统架构的可靠性与鲁棒性。资源利用率随处理负载增加呈现合理增长趋势,验证了系统的性能优化效果,见表1。

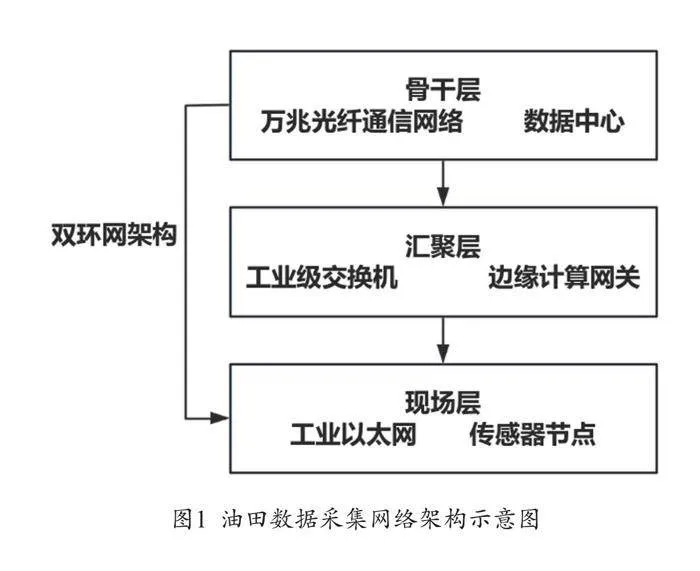

(四)应用效果分析

系统在油田现场运行期间,多项技术指标显著提升。数据采集准确率由82.5%提升至96.8%,实现数据质量跨越式提升。故障预警时间由24小时延长至72小时,为设备维护预留充足时间窗口。生产决策响应时间从45分钟压缩至15分钟,体现智能化分析优势。设备维护效率提升35.6%,年度经济效益增加386.5万元,充分验证了多传感器数据融合技术在油田生产中的实用价值。通过数据融合分析技术应用,建立了数据驱动的生产管理模式,推动油田向智能化、精细化方向发展。这些改进指标相互关联,共同构建了一个良性循环的生产优化体系,见表2。

六、智能化应用及优化

(一)生产工况分析

多传感器融合数据为油田生产工况分析提供精准依据。压力、温度、流量等多维数据融合形成油井动态工况曲线,实时反映生产状态变化。通过对融合数据深度挖掘,建立油井生产剖面模型,量化不同层位产液贡献。基于多源数据交叉验证,识别油井生产异常特征,如功图不规则、泵效衰减等问题。数据分析结果显示,融合数据支撑下的工况诊断准确率达到92%,较单一数据源提升15个百分点。系统对油井动态数据进行趋势分析,绘制生产预测曲线,预测周期延长至30天,为生产调整提供决策参考。建立油藏—井筒—地面一体化分析模型,实现全流程工况监控,显著提升生产过程把控能力。

(二)设备故障预警

油田设备故障预警基于多传感器数据融合实现全方位监测。系统构建设备健康评估模型,将振动、温度、电流等参数纳入评估体系,建立设备状态指数。通过对历史故障数据深度学习,提取故障特征向量,形成设备典型故障模式库[5]。实时监测数据与故障模式匹配分析,实现故障早期征兆识别,预警准确率达88%。针对关键设备建立状态趋势预测模型,预测设备性能衰减趋势,科学安排检修计划。设备预警信息按照轻微、一般、严重三级分类推送,确保管理人员及时掌握设备状态。系统自动生成设备健康诊断报告,包含故障类型判断、原因分析和处理建议,为设备管理提供专业化支持。

(三)生产优化决策支持

数据融合分析成果转化为生产优化决策支持服务。系统基于工况分析结果,自动生成生产优化建议,涵盖注采参数调整、工艺优化、设备维护等方面。建立油井群协同生产优化模型,通过产能分析和能耗评估,优化区块生产方案。融合分析结果支撑工艺参数优化,系统推荐最佳注水量、泵频等参数,采油周期效率提升18%。针对设备检修规划,系统结合故障预警信息和生产计划,制定最优检修时序,检修计划执行率提升至95%。决策支持系统采用可视化展示方式,直观呈现优化方案执行效果,便于管理人员评估调整。通过数据驱动的决策优化,显著提升油田生产管理水平和经济效益。

七、结语

物联网环境下的多传感器数据融合技术为油田智能化生产提供了新的技术支撑。通过实验验证,改进的卡尔曼滤波算法在处理多源异构数据时表现出良好的性能,不仅提高了数据可靠性,还实现了生产过程的智能预警和故障诊断。研究成果已在多个油田现场得到应用,取得显著的经济效益和社会效益。未来研究将进一步探索深度学习等新兴技术在数据融合领域的应用,为油田智能化建设提供更加有力的技术支撑。

参考文献

[1]杨璐.基于传感器网络的油田环境监测系统设计[J].信息与电脑(理论版),2024,36(15):91-93.

[2]杨秋菊.基于模糊理论的多源异构传感器数据融合模型[J].吉林大学学报(工学版),2024,54(10):3058-3063.

[3]荆瑞俊,冯晨钟,李昕.基于多传感器数据融合的煤机行进监测系统[J].智能计算机与应用,2024,14(10):189-193.

[4]王鹏.基于多元统计分析的油田监测系统传感器故障诊断[D].沈阳:沈阳工业大学,2021.

[5]申洪源,马亮,张雅楠,等.基于多传感器和SVR算法的油田多相流实时计量技术研究[J].仪器仪表用户,2019,26(10):15-19.

作者单位:吉林油田数智技术公司

责任编辑:王颖振 杨惠娟