智能监测系统在往复式压缩机上的应用

2025-02-21杜冰锋刘伦李威

摘要:往复式压缩机在工业生产中起着重要作用,但是机组具有易损件多、故障频繁等特点,一旦发生故障,后果较为严重。目前往复式压缩机运行监测主要是依靠人工数据采集及研判,来确定机组维修时间及项目,效率低,准确性差。对智能状态监测系统在往复式压缩机上的应用进行研究,重点对监测系统测点布置、功能模块进行介绍,并结合实例,分析状态监测对往复压缩机监控的可靠度。

关键词:往复式压缩机;智能监测;预警;报警

一、前言

往复式压缩机具有易损件多、故障频繁等特点,在工业生产中往往起着气体压缩、输送的重要作用。往复式压缩机一旦发生故障,后果较为严重,尤其对于加氢类装置,易导致氢气外泄、着火爆炸事故。其故障监测诊断与检维修工作一直是炼厂的工作重点。目前对往复式压缩机监测主要以ESD参数监控、现场数据人工采集,再通过人工判断,研判机组工况。由于监测工作量大,且监测的真实性和对故障判断的专业性也是管理难题,导致压缩机故障检修甚至事后维修依然存在,机组安全得不到保障。智能监测诊断系统,通过安装在往复式压缩机上的各类传感器,实现对机组运行状态的实时监测、分析诊断,根据往复式压缩机的失效模式,监测系统针对性地进行预警、报警,并通过采集数据的转化,形成图谱以供分析诊断,是故障检修向预知性维修转变的重要手段,实现低成本高效率维修。

本文主要结合往复压缩机的故障模式,从监测参数选择、监测位置布置、智能状态监测诊断系统软硬件组成及功能模块等进行论述,并结合实例说明该监测系统的应用效果进行分析论述和总结,提升机组运行风险管控能力。

二、往复压缩机的故障类型

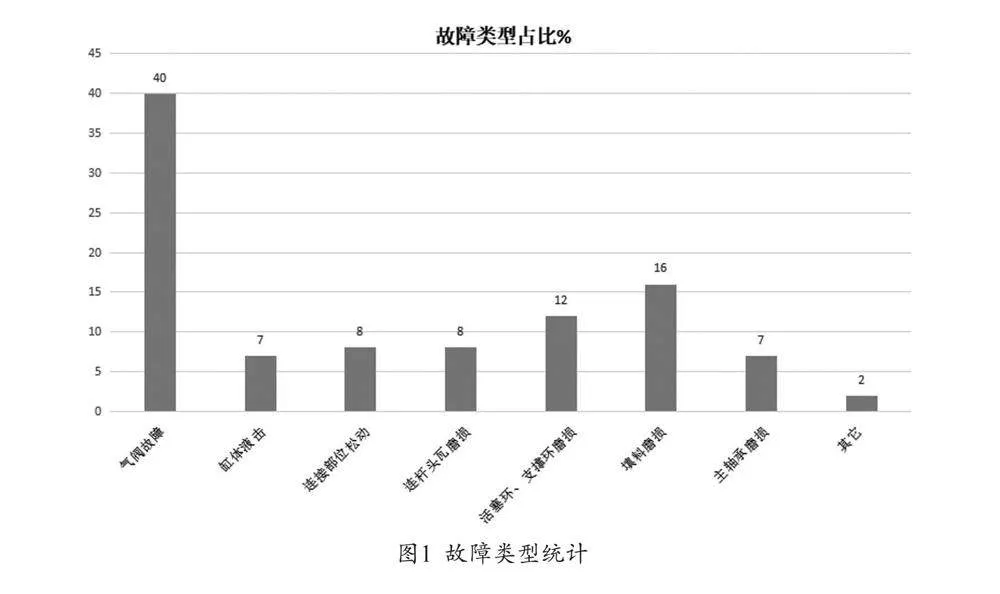

往复式压缩机的故障类型主要有:气阀故障,包括异物卡涩、阀片断裂等导致泄漏,严重时气阀无法做功;活塞环、支撑环故障,包括本体磨损,运行过程断裂导致气缸介质泄露,活塞杆下沉量增加,严重时损坏机组;活塞杆故障,运行中出现裂纹变形,严重时断裂;十字头瓦、连杆头瓦、主轴瓦故障,润滑不良,负荷配比不当导致轴瓦磨损、烧瓦;机组液击、撞缸、超温、超压等。图1是某炼厂24台往复式压缩机近5年内的故障类型统计。

三、往复压缩机智能监测系统的选择及功能概述

根据统计数据,如果能通过监测手段对故障现象进行提前预判,实现状态性维护,那么将对设备的安全运行带来极大的保障。根据统计的故障类型,同时结合往复式压缩机的故障机理,确定往复式压缩机智能监测系统的功能开发及监测设置。2023年,炼厂设备技术人员通过研判,选取了4台介质危害性较高、使用频率高的机组进行监测系统增设,对设备监测参数选择、监测位置布置、监测图谱生成及预警报警功能进行优化,使用状况良好[1]。

(一)智能监测系统构架

现场安装的传感器对设备振动、相位、温度、位移等参数进行采集,通过信号线接入到数据处理中心,对数据进行转换和处理,由监测软件生成需要的各类图谱。各监测数据显示在网络平台,管理人员可在网络平台中查看机组的运行状态及各监测参数和图谱。在监测软件中可根据机组的实际工况及特性设置合理的预警、报警门限,实现异常信息报警推送功能,以达到故障的早期发现、分析和处理。

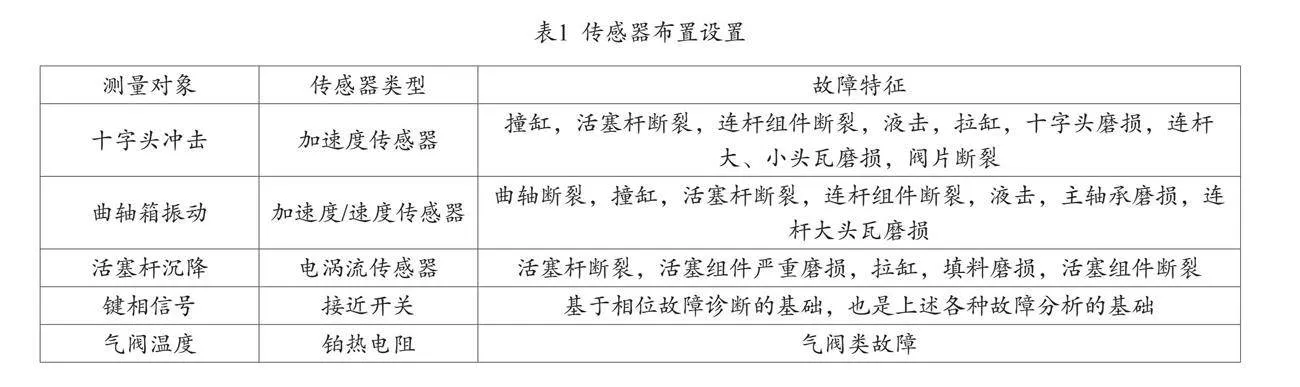

(二)传感器布置设置(见表1)

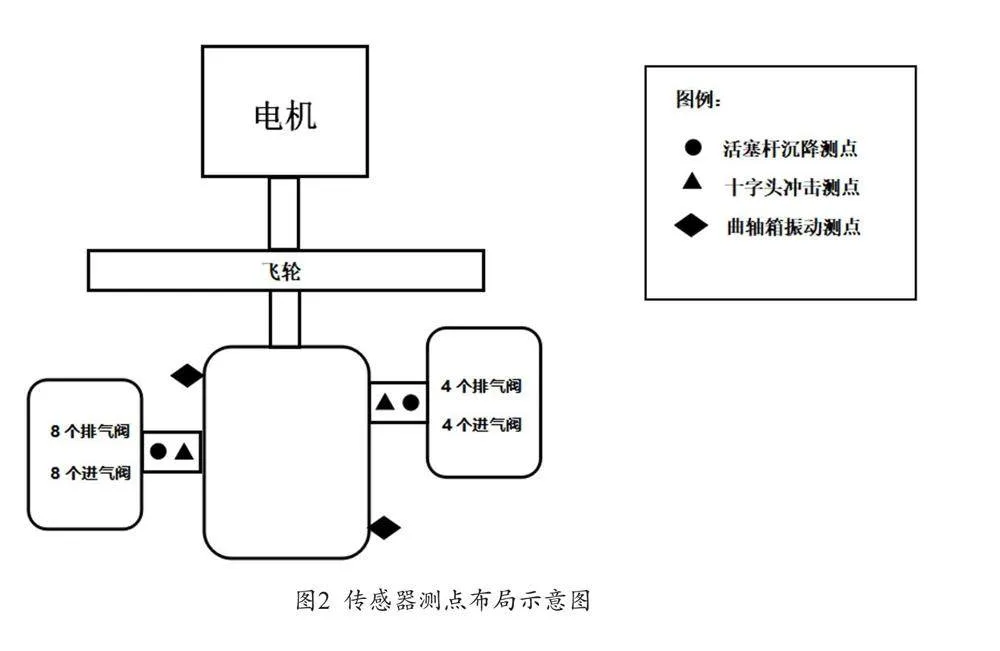

(三)测点布局

传感器功能描述及现场安装(见图2)。

1.气阀温度测点

用途:测量进/排气阀温度,监测气阀故障。监测位置为气阀阀盖上的温度,传感器通过磁力探头吸附在阀盖表面,可对气阀泄漏、阀片断裂等故障进行有效监测。

2.活塞杆位置测点(包括活塞杆沉降/水平方向的监测)

用途:测量活塞杆下沉量,通过下沉量变化监测活塞杆在运行中的偏摆量,用以判断支撑环、活塞环、十字头等的故障现象。传感器为趋近式探头,利用支架安装在气缸中体内,通过测量传感器探头与活塞杆位置间隙变化量进行测定。

3.十字头冲击测点

用途:测量十字头冲击能量,该传感器为加速度传感器,利用螺纹连接安装在十字头滑道上方,通过测量振动速度的变化率,实现冲击能量的监测,缸体液击、连接松动、活塞杆断裂等冲击类故障可实现在线监控。

4.曲轴箱振动信号

用途:测量曲轴箱振动速度大小,传感器通过螺纹连接安装在曲轴箱两端,用以监测曲轴损坏、主轴瓦故障、基础松动、管系及缸体气流脉动等故障现象。

5.键相信号

用途:提供信号采集触发,用于故障诊断参考。在飞轮上粘贴贴片,通过曲轴箱侧安装的电涡流传感器,提供触发信号,用于基于角度域(相位)的故障诊断分析[2-3]。

(四)监测系统分析诊断功能

1.数据采集、上传、图谱转换功能

数据采集系统支持多通道在线连续和间隔采集功能,可根据实际需要任意配置,采样率可超过100KHz/通道。采集上传数据具备趋势分析、多参数分析,信号涵盖往复式压缩机故障模式齐全。分析软件转换图谱多样,可供分析人员调阅查看分析,包括:单值棒图、活塞杆位置轨迹图、十字头冲击能量图、多参数分析诊断图、各类振动波形图、相位图、趋势图等。各类信号引入到监测系统平台,实现可视化分析诊断功能,满足管理人员故障分析使用要求。

2.数据处理功能

振动、位移、温度等趋势数据,每个数据点对应一组原始数据波形,数据量远大于常规温度、压力监测。单个波形数据点数超过10000个,可根据具体情况进行配置,每分钟处理数据量超过500MB。如果机组发生异常,快变或缓变报警,边缘计算模块将自动实现数据加密连续采集。

3.故障早期敏感特征提取与智能预警功能

实现自定义趋势预警、多工况维度预警、多参数稳态关联报警等故障智能预警功能,针对振动波形敏感相位进行分段报警设置,根据敏感特征与故障关联性划分报警危险级别,进一步与现场短信报警提示、声光报警提示功能结合,大幅提升往复压缩机故障报警准确率,降低误报率、漏报率。

现场智能预警诊断系统覆盖了趋势、波形、角域、频域等多参数特征;可根据数据稳态变化趋势设置报警逻辑、并设置报警危险等级(常规过线报警+智能1、2、3级),并实现了报警结果三维可视化展示,显著提升了系统的实际应用效果[4]。

四、智能监测系统投用后的应用案例

2023年9月20日,某装置往复式压缩机K101-A智能监测系统显示3缸振动变化量超过预设值,出现智能预警,过线报警未触发。设备分析人员通过对压缩机数据分析,判断机组3缸出现松动裂纹故障,后停机解体检修,确认三缸缸套出现裂纹,因故障发现及时和准确,未对生产造成影响,同时因为故障点判断准确,大幅缩短了检维修时间。

分析结论:3缸缸体振动有小幅上升趋势,振动波形存在三处冲击,冲击间隔为130°与110°,活塞杆沉降量峰值同样存在异常跳变波动,波形有毛刺状冲击,间隔也为130°与110°,初步分析怀疑三缸缸内元件或活塞相关部件可能存在配合松动、裂纹等异常情况,导致气缸内部出现磨损类异常冲击。建议检查三缸活塞杆组件、气缸、缸套等元件有无损伤或配合松动等情况。

处理情况:停机后对3号缸进行检查,发现缸套定位孔处有裂纹,对缸套进行更换。

五、结语

上述实例说明,智能监测系统的投用,对往复式压缩机的安全运行提供了保证,监测的可靠性较高,实现了对机组运行状态的实时监测、分析诊断,通过多种专业化分析图谱和监测诊断报警手段为设备管理带来了便捷,是故障检修向预制性维修转变的重要手段,实现了低成本高效率维修[5]。同时该系统投用,用户也需要对故障现象和图谱关联不断总结,完善预警和报警功能,提升智能监测系统的可靠度。

参考文献

[1]李坤,田慧欣,郦磊,等.往复式压缩机运行状态智能监测系统[D].天津:天津工业大学,2021.

[2]李进.海洋石油往复压缩机在线监测智能预警诊断技术研究[J].北京石油化工学院学报,2021,29(02):24-29.

[3]张生晨.矿井空气压缩机智能监测监控系统升级设计及应用[J].机械管理开发,2021,36(04):202-203+216.

[4]邢军.一种基于微型压缩机的高压配电柜智能除湿装置设计与应用[J].电工技术,2020(20):103-104+106.

[5]王磊,赵志超,岳三琪,等.基于智能状态监测系统的管线压缩机轴位移故障预警分析[J].风机技术,2020,62(S1):62-65.

作者单位:乌鲁木齐石化炼油一部

责任编辑:王颖振 郑凯津