炼化生产全流程在线优化分析系统开发及应用

2025-02-21朱宏韬龚燕张海娟赵艳微

摘要:随着国内炼化企业加快向智能化方向转型发展,基于模型算法和数字化技术从全厂视角开展生产过程优化分析,成为企业提高经济效益的新抓手。按照“数据驱动+模型算法+应用平台”的设计思路,在建立生产全过程机理模拟模型的基础上,研究开发了生产全流程在线模拟模型、构建了炼化生产过程在线优化分析系统,并在某炼化企业试点应用,实现了不同应用场景下的全厂生产方案在线优化分析。为准确调整生产过程、应对多变市场环境提供了智能化的技术工具。

关键词:石油化工;全流程;机理模型;优化;数字化

一、背景与需求

近年来,随着新能源快速发展并受到国际地缘政治影响等,石化企业普遍面临市场竞争压力大的挑战,通过数字化、智能化手段提升企业的精细化管理与盈利能力已成为企业提高竞争力的重要手段。2024年1月,工业和信息化部等发布《石化化工行业数字化转型实施指南》,明确提出了石化行业数字化发展目标以及提升智能化水平等方面的总体实施路径。

国内炼化企业原料及市场需求变化较为频繁,从企业全局角度优化原油配比、中间物料流向并进行装置操作性能优化,能够有效提升企业的整体经济效益。企业现有的计划优化系统能够基于线性规划算法对月度计划进行全局性优化计算和月度计划排产,部分企业为提高计划优化模型的准确性,进一步采用二次装置严格机理模型的Delta-base更新规划模型参数[1-5]。但是,由于计划模型的线性化且模型参数主要来自历史回归,因此,在计划执行的过程中,企业需要进一步借助能够反映实际运行性能的生产全流程机理模型,开展准确、深入的生产操作优化分析,量化计算得到原料优化、中间物料产品切割及流向、装置关键操作参数等方面的生产优化方案[6-11]。

鉴于炼化生产过程的复杂性,以往企业通常采用离线模拟模型开展优化分析工作,容易因模型未及时更新维护、生产条件变化等导致模型计算结果与实际出现较大偏差,且无法及时响应生产和市场等的变化。个别石化企业尝试在离线模型基础上开发了装置模型数据自动采集功能,并建立了数据模型分析基础库,但如何进一步在工业4.0背景下实现企业主要生产优化场景下的智能化在线优化分析和结果展示,仍是炼化企业关注的主要问题[12]。

本文基于工业互联网架构和数字化技术[13],按照“数据驱动+模型算法+应用平台”的设计思路,在建立生产全过程机理模拟模型的基础上,研究开发了生产全流程在线模拟模型、构建了炼化生产过程在线优化分析系统,并在某炼化企业试点应用,实现了不同应用场景下的全厂生产方案在线优化分析,为准确调整生产过程、应对多变市场环境提供了智能化的技术工具,有效增强了企业应对多变市场环境的能力。

二、生产全流程在线模拟模型开发

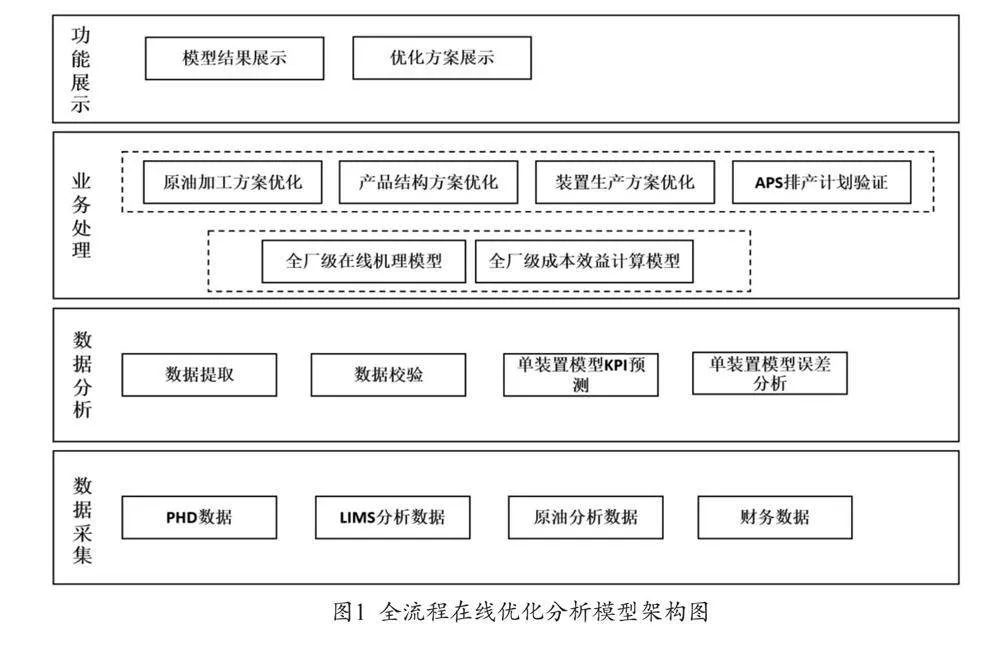

全流程在线模拟模型是本系统开发的核心,为满足炼化企业对模型数据自动采集校正、定制化业务场景在线优化分析等方面的技术需求,首先利用Aspen Hysys软件开发了企业的生产全流程离线机理模型,并进一步按照数据采集、数据分析、业务处理、功能展示四个层面对模型架构进行了设计开发,基于自主开发的数据接口软件等构建了企业生产全流程在线模拟模型,如图1所示。

首先,数据采集层实现了底层数据的实时批量提取。由于全流程机理模型在线计算时需要提供大量现场数据,包括原料组分分析数据、装置操作数据、产品分析数据、财务价格数据、财务成本数据等。如果人工输入既耗时又易出错,极大影响优化效果,因此通过开发与不同数据库或视图的接口,可从PHD数据库、LIMS数据库、罐区数据库、财务数据库等批量采集实时数据。

其次,数据分析层实现了对原始采集数据的加工处理。系统开发了数据在线校正程序,将校正后的数据传递给装置模型,若装置模型在线计算的KPI预测结果超过误差范围,则系统提示开展机理模型校正工作。如果单装置模型误差分析在合理区间内,则数据传递给全厂级模型进行全厂数据匹配,匹配收敛后的模型可作为当前全厂状态的数字孪生模型,借助全厂级成本效益计算模型进行进一步优化计算。

最后,业务处理层通过开发的生产全流程在线机理模型进行物料平衡计算,通过全厂级效益计算模型进行全厂效益计算,并产生不同应用场景下的全厂优化分析结果,使技术人员可更加直观地了解优化方案所提供的数据和信息,并可方便地下载量化计算表格和优化分析结果。

三、系统功能设计与开发

在设计开发全流程在线模拟模型架构的基础上,按照企业生产全流程优化的主要关注点和日常优化需求,进一步研究提出了原油加工方案优化、产品结构方案优化、装置生产方案优化和APS排产计划验证等主要应用场景,并设计开发了炼化生产过程在线优化分析系统。同时,为确保系统具有良好的重用性和扩展性,采用了目前国际最先进的微服务软件体系架构,包括基础设施层(IaaS)、平台层(PaaS)和展示层。

(一) 原油加工方案优化模块

本模块按照企业最新原油性质和原油配比进行模拟优化,提升原油加工优化能力,支撑一套或多套常减压装置长期稳定运行。

本模块的输入来自系统自动接入的企业原油快评分析的最新性质数据,定时读取馏程、密度、硫含量、酸值、水分、铁、镍、钒、铜、钙、铅、沥青质、胶质、蜡含量、残炭、灰分、API度等信息。应用全流程在线机理模型中的原料表征模块进行常减压装置原料性质研究,结合常减压装置及下游装置的限制,以常减压装置原油性质和侧线产品性质稳定为目标,研究形成原油性质优化建议,实现原油加工方案优化,保证常减压装置稳定运行。

(二) 产品结构方案优化模块

本模块根据市场变化情况、以全厂效益最大化为目标,基于全厂产品结构调整思路进行生产加工过程的在线优化分析,及时获得各装置进出物料走向调整、装置关键操作参数调整等优化建议,增加高附加值产品的产量,提升产品结构优化能力。

依据炼化企业主要产品优化需求,细分为四个主要产品结构优化方向和子功能模块:第一,汽油增产措施,高标号汽油最大化生产方案。第二,柴油生产措施,包括增加柴油收率和降低柴汽比,增产低凝柴油,使用合适的低凝柴油组分,实现效益最大。第三,增加航煤收率措施。第四,增加化工轻油收率。

各子功能基于定制化设定的模型优化参数群,研究不同产品方案下改变装置侧线切割点、关键反应操作条件、装置物流构成等对全厂产品结构和总效益的量化影响,并进行不同调整方案的产品产量和效益对比,提供优化分析后的物流走向优化建议,支持生产方案调整。

(三)装置生产方案优化模块

本模块根据企业实际生产情况变化和市场临时变化,及时提出生产调整方案,优化装置进出物料合理安排生产,减少加工损失,增加效益。

模块主要功能为加工路径优化,基于全流程在线机理模型和装置在线模拟模型,研究生产出现异常时的装置物料走向调整、装置操作参数调整等对全厂生产和效益的量化影响,并进行不同调整方案的产品产量和效益对比,支持装置生产方案优化。

(四)APS排产计划验证模块

本模块通过与计划优化模型交互,分析计划模型数据的差异,对计划进行仿真,验证生产计划的执行率。

本功能将周计划详细排产方案自动接入底层的全流程在线机理模型,在线获得模拟计算结果,当模拟结果与计划数据偏差较大时,将对有偏差的数据进行标注,同时也可提供LP变量,对计划模型进行校正,提高计划模型的准确性。

(五) 模型管理模块

本模块提供装置和生产全流程模型的信息维护、参数配置等功能,并具备装置反应机理模型的在线监控功能。

模型管理为模型运维人员提供按组织层级、装置名称等条件的查询筛选功能,提供模型使用状态和发布,以及基础模型的增加、审核等功能。特别的,通过开发装置在线监控功能,可根据误差自动判断是否需要启动反应器的校正,如需校正则进入在线校正模式进行装置反应单元校正,并将结果传递给全厂模型。

四、应用效果分析

目前,本系统已在中石油某炼化企业部署和应用。企业技术人员利用该系统开展不同业务场景下的全厂效益在线计算和优化方案研究,并形成装置操作参数调整、中间物流调整等方面的全厂优化建议,支持全厂增效。

(一)计划优化的验证应用

本系统自动导入企业计划部门的周计划,并在线采集现场操作数据,基于生产全流程在线优化分析系统的APS排产验证模块对计划进行验证。

以该企业常减压装置的某周计划验证结果为例,如图2所示,系统中显示常减压装置计划收率与模型计算收率误差最大的为常压气体,相对误差为14%。分析主要原因可知,全流程机理模型的常减压装置进料采用当周实际进料快评分析数据,而APS计划收率为综合统计系统中用统计算法计算的结果;从催化料到减渣项产生误差的原因为计划系统合并了减一线到减四线,而全流程机理模型则将各侧线的详细收率逐一拆解,为计划人员提供更多信息。因此,以周为单位,通过系统验证各装置周计划,调度人员可参考调整更新生产调度指令。

(二)产品结构方案优化应用

根据季节性调整目标产品的需求,利用本系统进行关键参数和全厂效益影响的在线优化分析。例如,在秋冬季节以增产柴油为主要需求的情况下,基于平台定制化设定的优化参数群,在系统的产品结构方案优化模块中调整催化裂化装置提升管出口温度,并通过系统数据接口将全流程在线模拟模型的装置收率和全厂效益等计算结果自动上传至系统平台,并通过图形形式展示全厂效益等的变化趋势。

随着催化反应器提升管出口温度的提高,催化装置汽油产品量呈现增加趋势,说明在此操作范围内,随着温度的提高提升管内裂化反应加剧,轻组分增加,这与催化装置现场操作情况相符合。同时,由于在当前操作点附近的邻域内存在效益最低点,结合增产柴油目标和工况约束,从全厂效益考虑,将催化裂化装置的提升管温度由当前的506℃降低为500℃为最佳操作条件。该关键操作参数调整后,在确保全厂效益基本不变的前提下,可增加全厂柴油产量4.2t/h,确保季节性产品需求,同时全厂减少汽油量2.0t/h、减少LPG约1.7t/h。

五、结语

本文基于研究开发的生产全流程在线机理模型和生产优化分析系统,提供了在全局角度和全厂效益最大化目标下对各装置关键操作条件、中间物流走向等进行优化分析的智能化技术工具,支持炼化企业生产优化常态化。

(一)在线模拟模型实现生产加工全流程的数字孪生

开发了全流程在线机理模型作为提供模拟优化方案结果的计算内核,模型可便捷地实现在线更新,确保模型对实际生产过程和实际操作状况的准确反映。

(二)高效先进的技术架构体系

采用微服务架构,通过云服务以及PaaS平台的支撑,支撑不同生产优化场景下敏捷响应用户的需求,有效提升了用户体验。

(三)支持全厂加工方案优化与效益提升

设计开发的生产全流程优化分析系统采用“数据驱动+模型算法+应用平台”的智能化模式,实现全厂视角下对装置关键操作条件、中间物流分配和产品结构的优化,有效支持企业常态化优化研究和降本增效。

参考文献

[1]刘朝玮,李初福,何小荣,等.基于可变加工成本的炼油厂生产计划优化模型[J].清华大学学报(自然科学版),2007(03):404-407.

[2]杨磊,汪洪涛,刘华林,等.炼化计划排产与效益测算协同应用系统的设计与开发[J].石油规划设计,2017,28(02):33-37+54.

[3]肖文涛,李雪.炼化生产计划建模优化与结果分析[J].当代化工,2021,50 (01):146-153.

[4]魏跃峰.炼化一体计划优化模型技术赋能智能工厂[J].世界石油工业,2022,29(06):40-47.

[5]黄茂生.基于全局资源优化系统的炼油厂加工方案优化研究[J].炼油技术与工程,2022,52(04):39-43+49.

[6]邹圣武.RSIM模型在炼油厂的应用[J].石化技术,2012,19(03):25-29.

[7]简建超,黄丽.应用炼油全流程优化技术降低柴汽比[J].化工技术与开发,2014,43(08):69-72.

[8]刘学良.炼油全流程优化软件在催化裂化装置的应用[J].齐鲁石油化工,2015,43(02):141-146.

[9]徐彬.应用Petro-SIM软件优化炼油厂的原油采购[J].炼油技术与工程,2018,48(08):51-55.

[10]吕燕君.运用Petro-SIM构建炼化一体化全流程模拟模型的实践[J].当代石油石化,2020,28(07):27-34.

[11]王伟,周佳昕.应用RSIM模型优化焦化加热炉运行工况[J].工业炉,2023,45(04):44-47.

[12]吕燕君.炼化一体化Petro-SIM全流程模型智能化应用探讨[J].石油化工技术与经济,2020,36(03):8-12.

[13]杨友麒,陈丙珍.中国过程系统工程30年:回顾与展望[J].化工进展,2022,41(08):3991-4008.

作者单位:昆仑数智科技有限责任公司

责任编辑:王颖振 郑凯津