蒸汽管道保温层性能恶化对其经济性的影响

2025-02-13曹凯鲍文龙赵坤姜浩涌殷兴磊

摘要:目前卷烟厂蒸汽管线具有点多、线长、面广的特点,热力折合系数较高,蒸汽能耗占总体能耗比重较大,对蒸汽管道保温层性能开展研究对提升蒸汽使用效率、减少蒸汽管网热损失意义重大。以4种保温材料为例,基于稳态法测量不同温度下的保温层热导率,明确保温材料热导率与蒸汽温度间的关系,确定了适合应用场景的高效保温材料。通过最大允许热损失方法及经济厚度法确定了合适的保温层厚度,并对不同使用年限的保温层热导率进行测量,随保温层使用年限增加,其热导率呈线性增加趋势。将保温层性能恶化因素纳入模型中,研究了保温层运行费用与其外径及使用年数的关系。针对不同设计使用寿命的保温层,基于经济厚度法计算最优外径及运行费用,结果表明:将材料老化因素考虑在内设计保温层厚度,在设计使用年限内,其累计费用减少10.7%,当超出设计使用年限后,由于保温层老化,散热损失费用增加,考虑材料老化的运行费用高于未考虑材料老化时的费用。通过保温层设计,降低蒸汽散热损失,提升蒸汽利用率,为卷烟厂绿色低碳高质量发展提供理论指导。

关键词:保温层;热导率;最大允许热损失法;经济厚度法;性能恶化

中图分类号:TK124""" 文献标志码:A""" 文章编号:1002-4026(2025)01-0074-09

开放科学(资源服务)标志码(OSID):

DOI:10.3976/j.issn.1002-4026.20240063【新材料】

收稿日期:2024-04-18

基金项目:山东中烟重大科技项目(620000082)

作者简介:曹凯(1989—),男,硕士,工程师,研究方向为能源管理。E-mail:550901873@qq.com

*通信作者,鲍文龙(1995—),男,博士,工程师,研究方向为热能工程。Tel:15621181185,E-mail:b_w_long@126.com

Effect of thermal insulation performance deterioration

on the economy of steam pipelines

CAO Kai, BAO Wenlong*, ZHAO Kun, JIANG Haoyong, YIN Xinglei

(China Tobacco Shandong Industrial Co., Ltd, Qingdao 266100, China)

Abstract∶Currently, the steam pipelines in cigarette factories are characterized by numerous points, extensive lengths, and broad coverage. The thermal conversion factor of these pipelines is high, and their steam energy consumption accounts for a large proportion of the total energy consumption. Therefore, investigating the performance of the insulation layer of steam pipes is of considerable importance for improving steam utilization efficiency and reducing heat loss in the steam pipe network. In this study, the thermal conductivities of insulation layers made of four insulation materials were measured using the steady-state method at different temperatures to elucidate the relationship between the thermal conductivity of an insulation material and the steam temperature, thereby identifying the efficient insulation materials suitable for application scenarios. The appropriate insulation layer thickness was determined using the maximum allowable heat loss method and economic thickness method. Moreover, the thermal conductivities of insulation layers with different service lives were measured. Results indicate that the thermal conductivity increased linearly with the increasing service life. Factors causing the deterioration of insulation layer performance were incorporated into the model to study the relationship between the operating cost of an insulation layer and its outer diameter and service life. For insulation layers with different designed service lives, their optimal outer diameters and operating costs were calculated using the economic thickness method. Results show that considering material aging factors in the design of insulation layer thickness can reduce cumulative costs by 10.7% within the designed service life. However, when the service life expires, the operating cost of a design that considered the aging issue is higher than that of a design that did not consider the aging issue owing to increased heat loss as a result of aging of the insulation layer. The insulation layer can be designed to reduce steam heat loss and improve steam utilization efficiency as well as provide theoretical guidance for the green, low-carbon, and high-quality development of cigarette factories.

Key words∶thermal insulation; thermal conductivity; maximum allowable heat loss method; economic thickness method; performance deterioration

卷烟厂蒸汽管线具有点多、线长、面广的特点,蒸汽的能耗占比较大,是用能的关键环节。降低蒸汽管网热损失对提升卷烟厂蒸

汽利用率、降低能耗有重要意义。蒸汽管网热损失主要取决于保温层厚度及热导率、蒸汽及环境温度、风速等,由于蒸汽温度、环境温度及风速受限于工艺要求,因此降低蒸汽管道热损失主要从保温层性能及厚度方面着手。保温层优化设计是蒸汽管网设计的重要一环,保温层材料热导率及其厚度是决定管网热量损失的关键因素[1]。选择热导率小的保温层材料以及合适的保温层厚度是降低管网热量损失的有效途径。

目前,常见的蒸汽管网保温层厚度设计方法主要包括经济厚度法、允许最大热损失法和指定温降法[2-3]。荆瑞静[4]给出了双层保温层厚度简化设计方案,为双层保温层设计提供了理论指导,但其并未结合工程实际进行验证。陈宝法等[5]将遗传算法、粒子群算法和模拟退火算法应用于保温层厚度优化设计,发现模拟退火算法得到的保温层厚度更符合工程实际。何磊等[6]研究了高温蒸汽管道保温层厚度计算影响因素,分析了热价、环境温度、管径及导热系数在保温层厚度计算中的影响。Wang等[7]将水凝胶应用于蒸汽管网保温,研究发现硬质保温材料的保温效果优于软质保温材料。王克平等[8]通过构建蒸汽保温效果理论模型分析了保温层服役年限对保温效果的影响,发现气凝胶绝热材料服役年限较长。钟升楷等[9]研究发现保温材料导热系数在保温层性能恶化中占主导地位。刘婷[10]采用热阻法建立了保温管道等效热网络模型,结果表明,保温层外表面温度与保温层厚度和管径有关。李小鹏[11]提出一种基于虚拟热源法的直埋蒸汽管道保温层厚度优化方法,对单一保温层和复合保温层的经济性进行了对比分析。综上所述,虽然有学者对保温层设计进行了详细研究,但

现有研究中未探究保温层性能恶化对其经济性的影响。保温材料性能是影响蒸汽保温层性能及使用寿命的关键因素,对常见的保温层材料性能进行系统研究,并结合工程实际验证其保温效果具有重要意义。

本文以4种常见保温层材料为例,基于稳态法对保温材料在不同蒸汽温度以及不同使用年限的热导率进行测量,基于最大允许热损失法和经济厚度法计算保温层厚度,并将保温材料性能恶化考虑在内,计算不同设计使用寿命下的运行费用,并结合现场实际验证保温层使用效果,计算经济效益。

1" 保温材料热导率测量

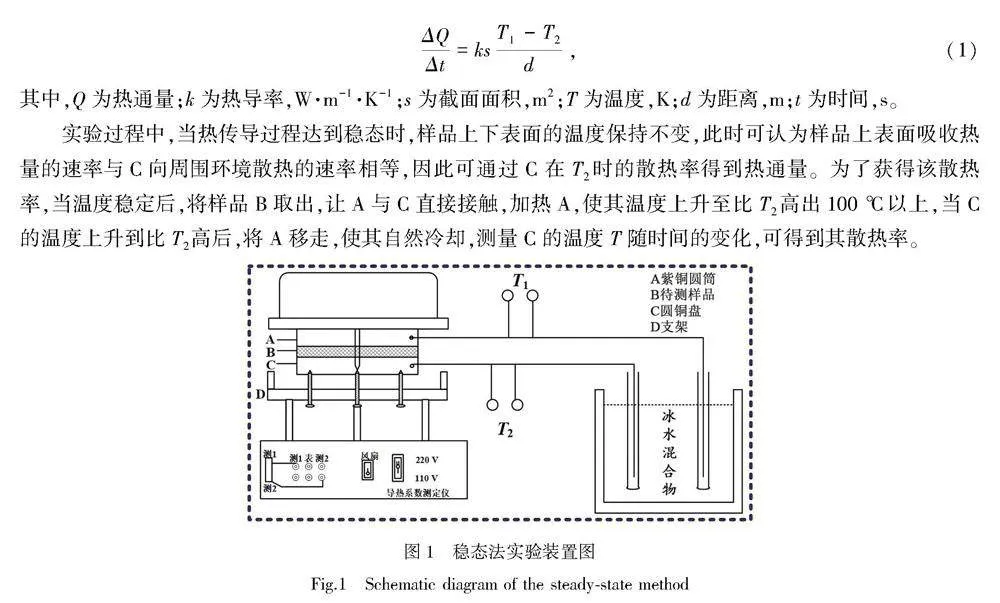

保温层热导率基于稳态法[12-13]测量,如图1所示,在支架D上一次放入圆铜盘C、待测样品B以及紫铜圆筒A,加热A,使样品上下表面维持稳定的温度T1、T2。由傅里叶导热定律可知,单位时间内通过横截面的热通量与温度梯度成正比,即:

ΔQΔt=ksT1-T2d ,(1)

其中,Q为热通量;k为热导率,W·m-1·K-1;s为截面面积,m2;T为温度,K;d为距离,m;t为时间,s。

实验过程中,当热传导过程达到稳态时,样品上下表面的温度保持不变,此时可认为样品上表面吸收热量的速率与C向周围环境散热的速率相等,因此可通过C在T2时的散热率得到热通量。为了获得该散热率,当温度稳定后,将样品B取出,让A与C直接接触,加热A,使其温度上升至比T2高出100 ℃以上,当C的温度上升到比T2高后,将A移走,使其自然冷却,测量C的温度T随时间的变化,可得到其散热率。

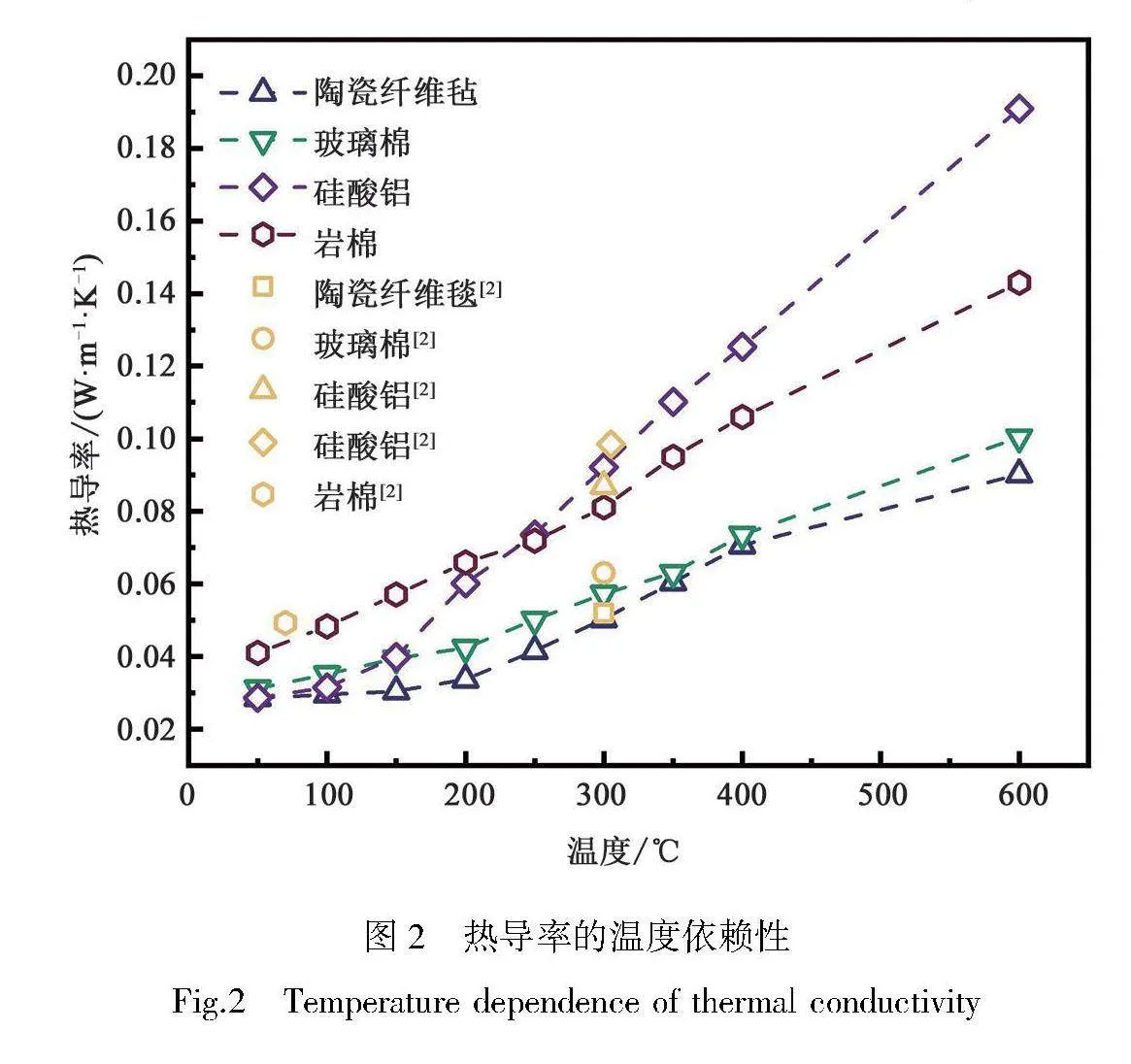

由于工艺要求,不同的应用场景,蒸汽温度存在差异,因此,采用上述实验方法对陶瓷纤维毯、玻璃棉、硅酸铝、岩棉4种常见的保温材料热导率温度依赖性进行测量,结果如图2所示。由实验结果可知,250 ℃下硅酸铝纤维的热导率(0.074 W·m-1·K-1)最大,陶瓷纤维毯的热导率(0.042 W·m-1·K-1)最小。刘承婷[2]通过稳态法测得300 K下陶瓷纤维毯、玻璃棉、硅酸铝热导率分别为0.052、0.063、0.087 W·m-1·K-1,与本文所测结果(0.05、0.057、0.092 W·m-1·K-1)基本一致。姚凯等[14]测得305 K下硅酸铝的热导率为0.098 W·m-1·K-1,李保春等[15]测得70 K下岩棉的热导率为0.049 W·m-1·K-1,均与本文所测结果有较好的一致性。四种材料热导率均随温度升高而增大,仅从热导率数值来看,陶瓷纤维毯的保温效果最好,随后依次为玻璃棉、岩棉和硅酸铝。其中,陶瓷纤维毯、玻璃棉的热导率随温度升高变化幅度相对较小,适合用于蒸汽管道保温。

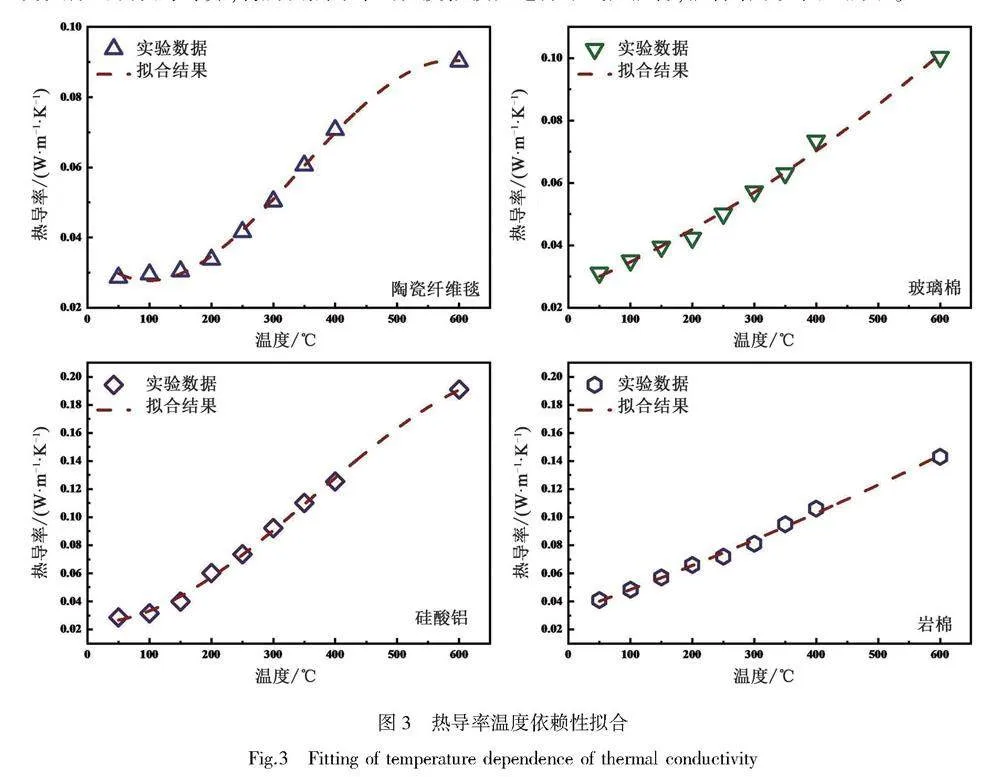

为支撑后续设计计算,将所测热导率的温度依赖性进行非线性拟合,拟合结果如图3所示。

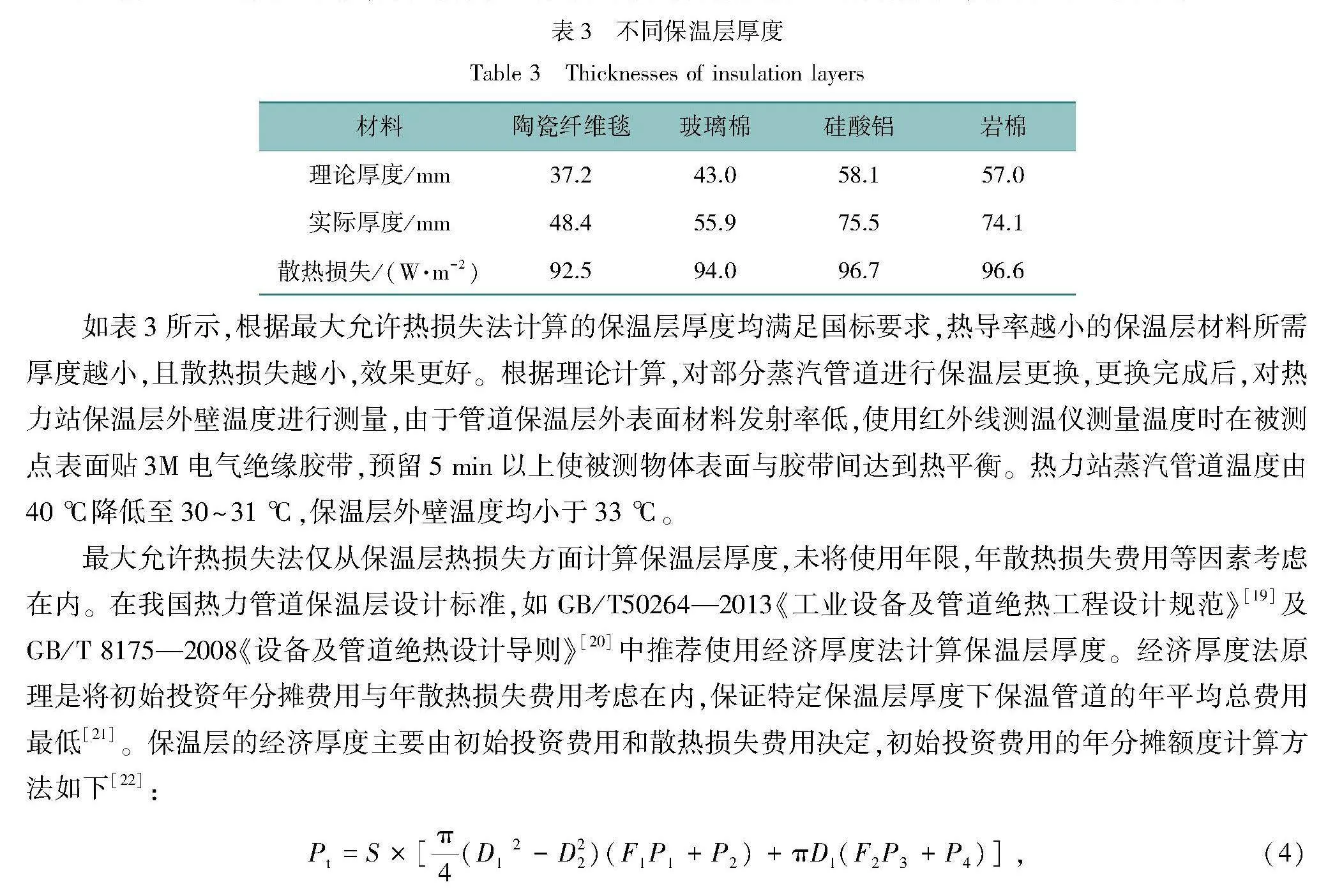

根据拟合结果所得拟合关系式如表1所示,陶瓷纤维毯及硅酸铝热导率与温度呈3次多项式关系,玻璃面和岩棉热导率与温度呈2次多项式关系,相关系数R均在0.994以上。

2" 保温层厚度及散热损失计算

目前,计算蒸汽管道保温层厚度的方法主要包括:最大允许热损失法、经济厚度法、指定表面温度法[16-18]。最大允许热损失法是目前管道保温层厚度计算中常用的设计方法,《工业设备及管道绝热工程设计规范》(GB 50264—2013)[19]中规定允许热损失量如表2所示,某卷烟厂蒸汽温度为250 ℃,绝热层外表面最大允许热损失为147 W·m-2。

圆筒型单层最大允许热损失下保温层厚度应符合如下要求[2]:

D1lnD1D0=2λ(t0-ta[Q]-1αs) ,(2)

αs=11.63+6.95ω0.5 ,(3)

其中,[Q]为单位面积保温层外表面最大允许热损失,W·m-2;λ为保温材料热导率,W·m-1·K-1;ta为环境温度,℃;t0为管道外表面温度,℃;D0为管道外径,m;D1为保温层外径,m;αs为保温层外表面与周围空气的换热系数,W·m-2·K-1;ω为风速,m/s。以DN40的蒸汽管道为例,计算蒸汽温度为250 ℃、环境温度25 ℃、风速为0(αs=11.63 W·m-2·K-1)时不同保温层材料的厚度,为保证实际散热损失低于国家标准,在理论值的基础上增加30%的安全系数,并根据确定的实际厚度计算蒸汽管道的散热损失,结果如表3所示。

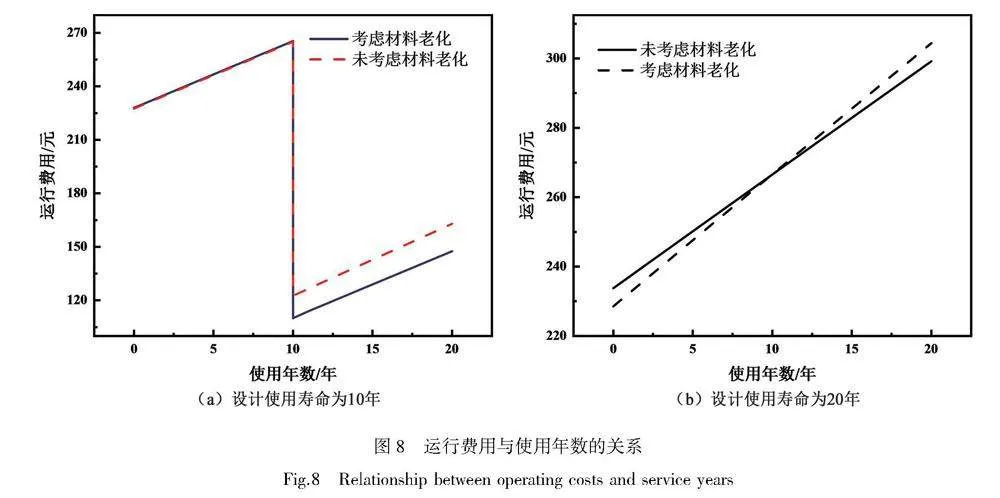

如表3所示,根据最大允许热损失法计算的保温层厚度均满足国标要求,热导率越小的保温层材料所需厚度越小,且散热损失越小,效果更好。根据理论计算,对部分蒸汽管道进行保温层更换,更换完成后,对热力站保温层外壁温度进行测量,由于管道保温层外表面材料发射率低,使用红外线测温仪测量温度时在被测点表面贴3M电气绝缘胶带,预留5 min以上使被测物体表面与胶带间达到热平衡。热力站蒸汽管道温度由40 ℃降低至30~31 ℃,保温层外壁温度均小于33 ℃。

最大允许热损失法仅从保温层热损失方面计算保温层厚度,未将使用年限,年散热损失费用等因素考虑在内。在我国热力管道保温层设计标准,如GB/T50264—2013《工业设备及管道绝热工程设计规范》[19]及GB/T 8175—2008《设备及管道绝热设计导则》[20]中推荐使用经济厚度法计算保温层厚度。经济厚度法原理是将初始投资年分摊费用与年散热损失费用考虑在内,保证特定保温层厚度下保温管道的年平均总费用最低[21]。保温层的经济厚度主要由初始投资费用和散热损失费用决定,初始投资费用的年分摊额度计算方法如下[22]:

Pt=S×[π4(D12-D22)(F1P1+P2)+πD1(F2P3+P4)] ,(4)

其中,D2为保温层内径,m;F1为保温层损耗系数;F2为外防护层损耗系数;P1为保温层每立方米单价;P2为外防护层每立方米单价;P3为保温材料施工费;P4为外防护层施工费;S为投资年均摊率,按下式计算:

S=i(1+i)n(1+i)n-1 ,(5)

其中,i为投资贷款的年利率,一般取为10%;n为投资贷款的还款年数。

保温层年散热损失费用由公式(6)计算:

Ph=2πkPfτ(t1-ta)lnD1D2+2kαsD1 ,(6)

其中,t1为保温层内壁温度,℃;ta为环境温度,℃;k为保温材料热导率,W·m-1·K-1;τ为热力管道年运行时间;Pf为热价,元/GJ,由下式可得:

Pf=1 000C1C2PFHFηB ,(7)

其中,C1为工况系数;C2为系数;PF为燃料价格;ηB为热效率。

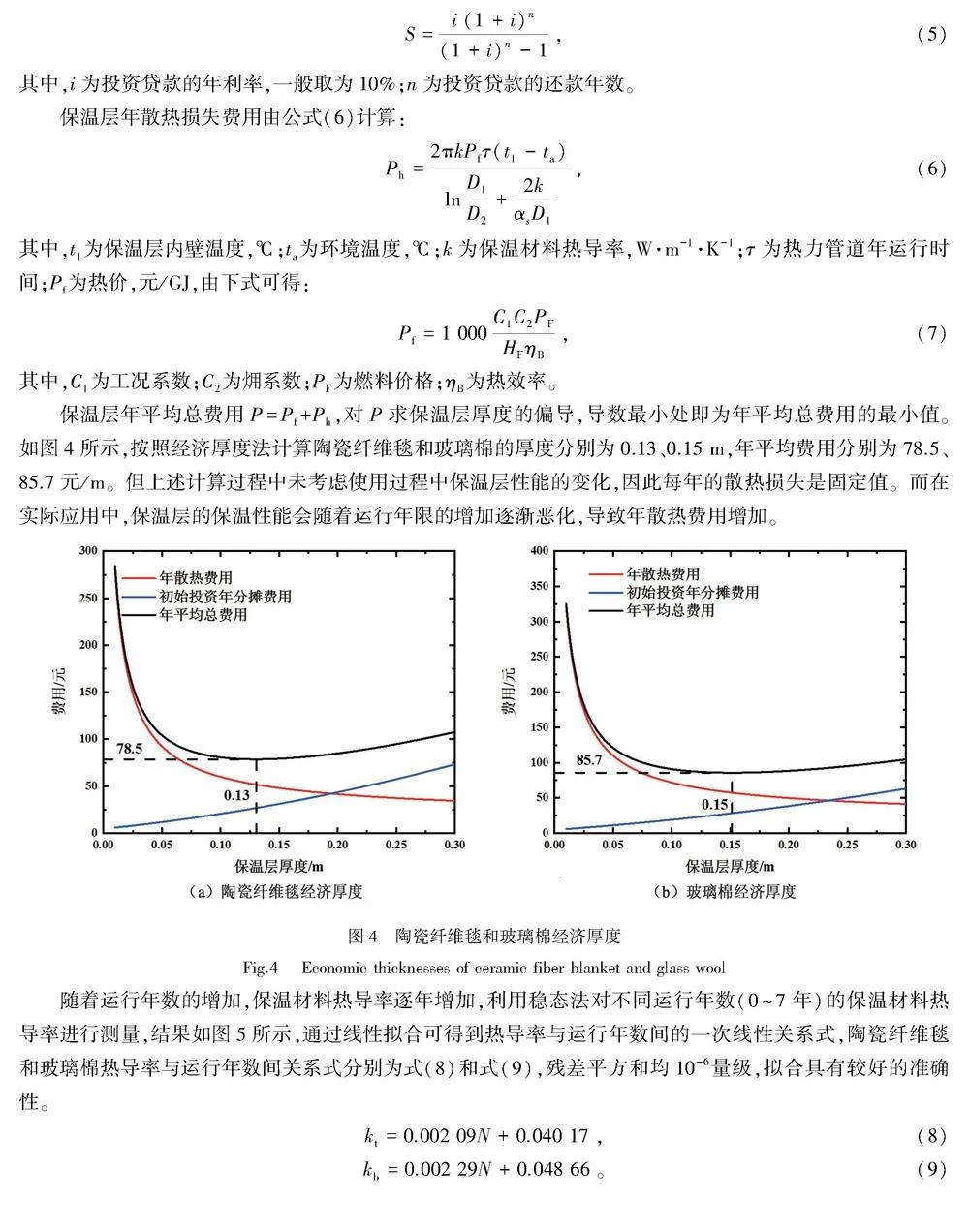

保温层年平均总费用P=Pf+Ph,对P求保温层厚度的偏导,导数最小处即为年平均总费用的最小值。如图4所示,按照经济厚度法计算陶瓷纤维毯和玻璃棉的厚度分别为0.13、0.15 m,年平均费用分别为78.5、85.7元/m。但上述计算过程中未考虑使用过程中保温层性能的变化,因此每年的散热损失是固定值。而在实际应用中,保温层的保温性能会随着运行年限的增加逐渐恶化,导致年散热费用增加。

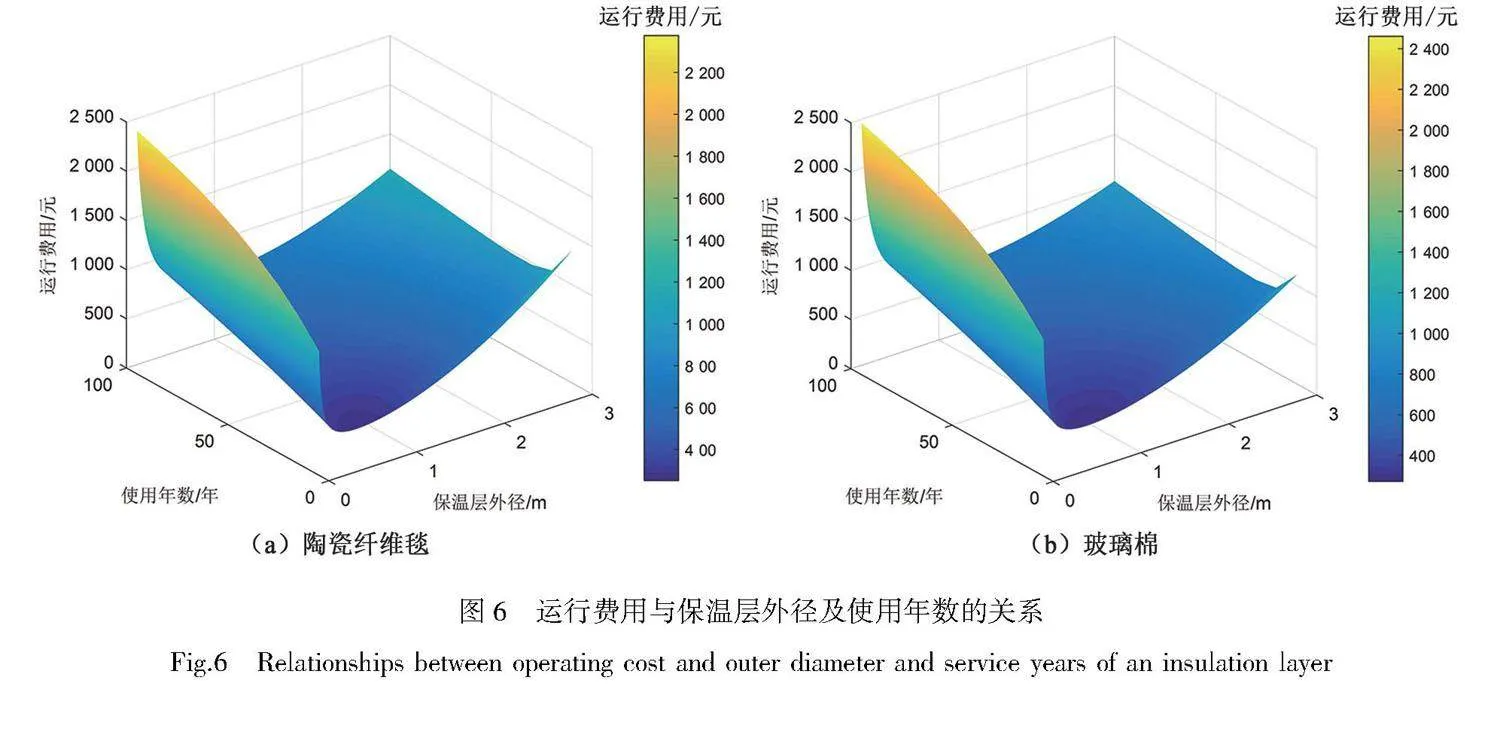

随着运行年数的增加,保温材料热导率逐年增加,利用稳态法对不同运行年数(0~7年)的保温材料热导率进行测量,结果如图5所示,通过线性拟合可得到热导率与运行年数间的一次线性关系式,陶瓷纤维毯和玻璃棉热导率与运行年数间关系式分别为式(8)和式(9),残差平方和均10-6量级,拟合具有较好的准确性。

kt=0.002 09N+0.040 17 ,(8)

kb=0.002 29N+0.048 66 。(9)

将式(8)和式(9)分别代入式(6),可计算保温层散热损失费用的平均值。

Ph=∫N02πk(N)Pfτ(T1-T2)lnD1D2+2k(N)αsD1dNN ,(10)

其中,N为保温层设计使用年数。同时将投资贷款还款年数n设为设计使用年数N,此时对P求偏导可得:

PD1=D1(∫N02πk(N)Pfτ(T1-T2)lnD1D2+2k(N)αsD1dNN)

+D1i(1+i)N(1+i)N-1(π4(D12-D22)(F1P1+P2)+πD1(F2P3+P4))=0。(11)

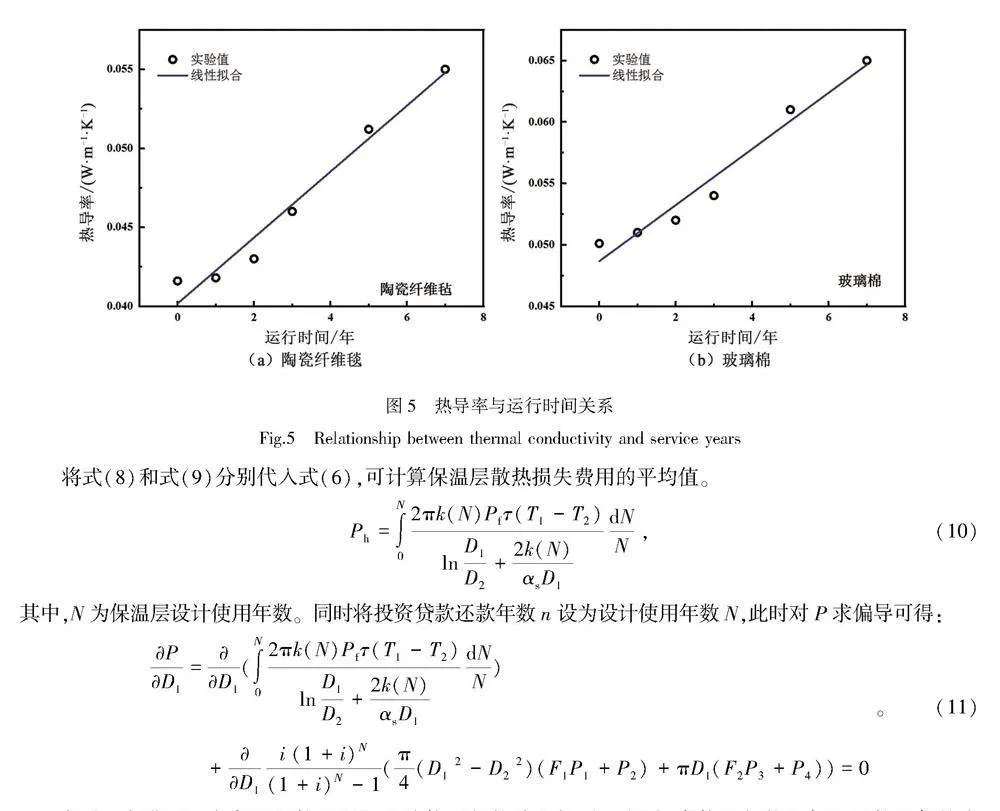

年总运行费用P与保温层外径以及设计使用年数关系如图6所示,当使用年数和保温层外径都较小时,由于初始投资费用偿还年数少,且散热损失费用高,年总运行费用较高。当使用年数较小时,随着保温层外径的增加,由于散热损失费用减少,初始投资费用增加,总运行费用先减少后增加。随着使用年数的增加,由于保温层性能下降,散热损失费用迅速增加,从而导致年总运行费用急剧增加。由于玻璃棉的热导率恶化速率高于陶瓷纤维毯,因此随着使用年数的增加,玻璃棉的运行费用增长速率高于陶瓷纤维毯。

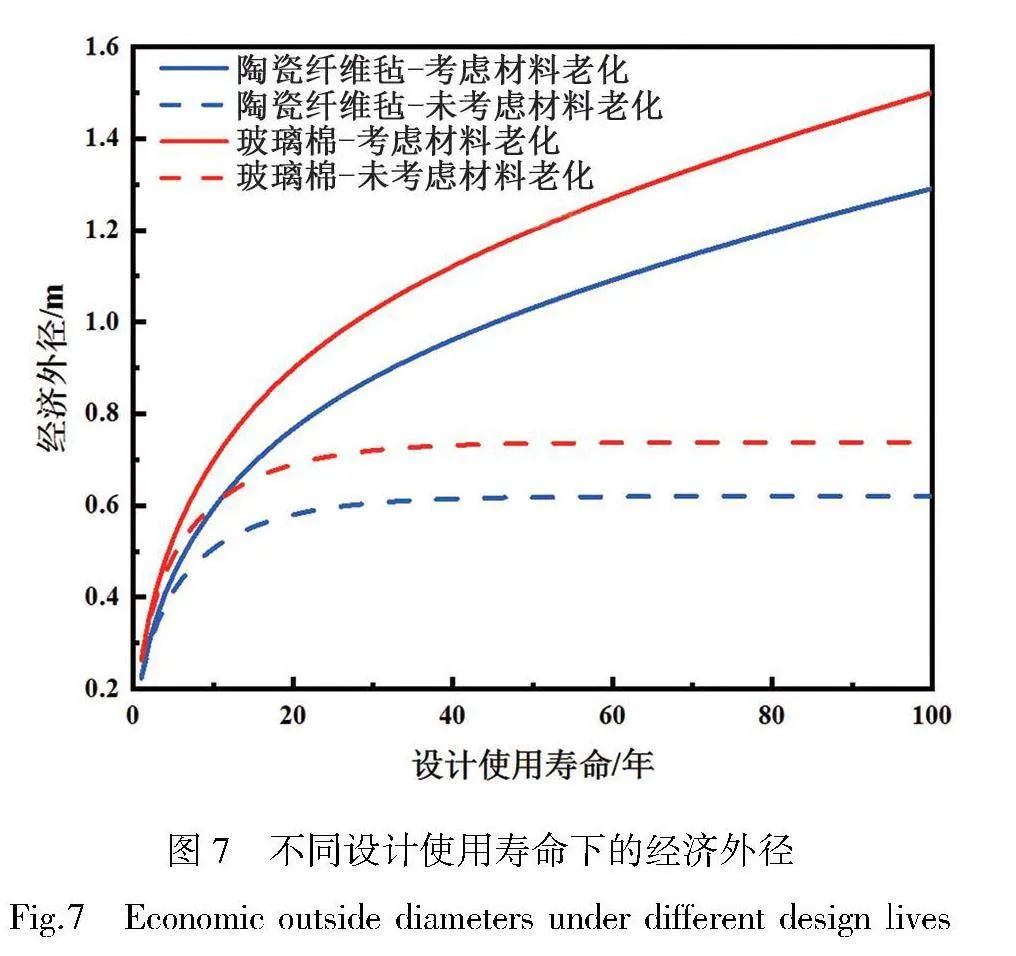

根据公式(11),可以得到不同设计使用寿命下的经济外径,结果如图7所示,未考虑保温材料老化且设计使用寿命小于20年时,由于初始投资年分摊费用较高,经济外径随设计使用寿命的增加迅速增加。设计使用寿命为20年时,陶瓷纤维毯和玻璃棉的经济外径分别为0.58和0.69 m。随着设计使用寿命进一步增加,初始投资年分摊费用对总费用的影响逐渐小于散热损失费用的影响,经济外径趋于稳定值,陶瓷纤维毯和玻璃棉稳定经济外径分别为0.62和0.74 m。如图5所示,在实际使用过程中,由于热力站温湿度较高,保温材料热导率随使用年数的增加呈线性增加趋势,将材料老化因素考虑在内时,经济外径与设计使用寿命间为正相关关系。设计使用寿命为10年时,考虑材料老化后陶瓷纤维毯和玻璃棉的经济外径分别为0.59和0.697 m,相较于不考虑材料老化因素时增加17.2%和16.1%,且随着设计使用年数的增加,增长幅度逐渐上升。

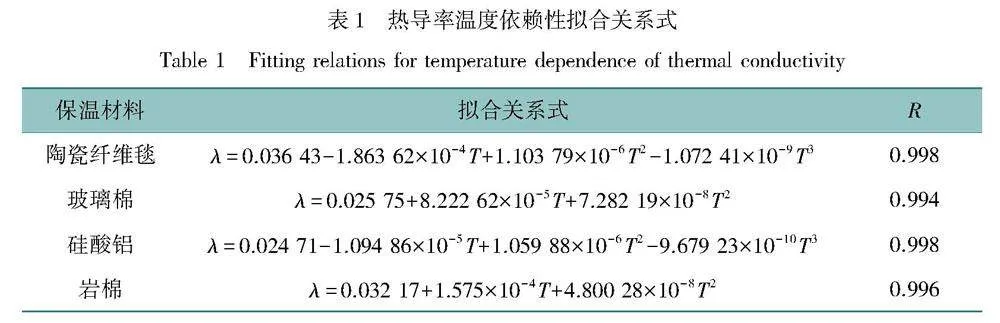

以陶瓷纤维毯为例,对于设计寿命为10年、20年的蒸汽管道保温层,材料老化对运行费用的影响如图8所示,当设计寿命为10年时,材料性能恶化对运行费用的影响较小,但在实际工程应用中,保温层使用年数往往超过设计寿命。当运行年数超过10年时,如图8(a)所示,由于初始投资费用已缴清,仅考虑散热损失费用,考虑材料老化后的运行费用低于未考虑材料老化的运行费用。0~10年时间内,是否考虑材料老化的累计运行费用分别为2 709.2和2 713.6元/m,两者相差不大。当超过设计使用寿命时,10~20年时间内,是否考虑材料老化的累计运行费用分别为1 307.7和1 447.8元/m,考虑材料老化后累计费用减少10.7%。若蒸汽管道总长为10 km,20年内可减少运行费用144.5万元。当设计寿命为20年时,如图8(b)所示,前10年由于未考虑材料老化时经济厚度较薄,散热损失费用高,运行费用高于考虑材料老化后的运行费用。使用年数超过10年后,由于保温层老化,散热损失费用的增加,考虑材料老化的运行费用高于未考虑材料老化时的费用。

在保温效果方面,陶瓷纤维毯和玻璃棉热导率较低,保温性能较好。从运行费用方面,当不考虑保温层性能恶化因素时,陶瓷纤维毯的经济厚度、年平均费用均小于玻璃棉。当把保温层性能恶化因素考虑在内时,玻璃棉性能恶化速率高于陶瓷纤维毯,导致其散热损失费用高于陶瓷纤维毯,散热损失费用较大。虽然陶瓷纤维毯单价高于玻璃棉,但其所需厚度小于玻璃棉,其初始投资费用小于玻璃棉。因此,卷烟厂蒸汽管道保温材料建议选用陶瓷纤维毯,同时在蒸汽管道大型阀门处增加保温层,不仅可降低阀门散热损失,还有利于电子元件工作稳定,同时可避免高温设备造成人员烫伤。设计寿命为10年时,材料性能恶化对运行费用影响较小,超过10年后,蒸汽管道散热损失费用迅速增加,建议蒸汽管道保温层使用寿命设计为10年,超过10年后及时更换保温层。

3" 结论

本文以某卷烟厂蒸汽管道保温层为研究对象,首先,采用稳态法测量常用4种保温材料热导率随蒸汽温度以及使用年限的变化,以热导率作为输入,基于最大允许热损失方法及经济厚度法计算保温层理论厚度,并结合工程实际更换保温层,进行现场验证,主要结论如下:

(1)4种材料热导率与温度呈正相关关系,250 ℃下硅酸铝纤维的热导率(0.074 W·m-1·K-1)最大,陶瓷纤维毯的热导率(0.041 6 W·m-1·K-1)最小。4种材料热导率均随温度升高而增大,仅从热导率数值来看,陶瓷纤维毯的保温效果最好,随后依次为玻璃棉、岩棉和硅酸铝。其中,陶瓷纤维毯、玻璃棉的热导率随温度升高变化幅度相对较小,适合用于蒸汽管道保温。随着保温层使用年数的增加,其热导率呈线性增加。

(2)根据最大允许热损失法计算的陶瓷纤维毯、保温棉、硅酸铝、岩棉保温层厚度分别为37.2、43.0、58.1、57.0 mm,计算得到的散热损失均满足国标要求。

(3)未考虑材料性能恶化时,按照经济厚度法计算陶瓷纤维毯和玻璃棉的厚度分别为0.13、0.15 m,年平均费用分别为78.5、85.7元/m。将材料性能恶化考虑在内时,保温层经济厚度增加,以陶瓷纤维毯为例,10年内累计运行费用分别为1 307.7和1 447.8元/m,考虑材料老化后累计费用减少10.7%。

参考文献:

[1]钟升楷. 热力蒸汽管道保温散热性能与其对经济性的影响研究[D]. 杭州: 浙江大学, 2019.

[2]刘承婷. 蒸汽管道保温材料与保温结构优化研究[D]. 大庆: 东北石油大学, 2013.

[3]蒲静, 蒋福建, 袁艳平. 工业建筑热力设备经济保温厚度的优化分析[J]. 建筑热能通风空调, 2022, 41(4): 77-80. DOI: 10.3969/j.issn.1003-0344.2022.04.017.

[4]荆瑞静. 浅析中压蒸汽管道保温层厚度的设计计算[J]. 中国石油和化工标准与质量, 2022, 42(19): 100-102. DOI: 10.3969/j.issn.1673-4076.2022.19.035.

[5]陈宝法, 洪方驰, 徐旭. 智能算法在蒸汽管网保温层厚度优化设计中的应用[J]. 中国计量大学学报, 2021, 32(2): 203-209. DOI: 10.3969/j.issn.2096-2835.2021.02.009.

[6]何磊, 汪志华. 高温蒸汽管道保温层厚度计算影响因素的研究[J]. 能源与节能, 2014(10): 59-60. DOI: 10.3969/j.issn.2095-0802.2014.10.026.

[7]WANG Y P, TU Z T, YUAN L Y. Analysis of thermal energy storage optimization of thermal insulation material and thermal insulation structure of steam pipe-line[J]. Thermal Science, 2020, 24(5): 3249-3257. DOI: 10.2298/tsci191126116w.

[8]王克平, 李栋, 张谧, 等. 蒸汽管线绝热材料保温性能衰减影响研究[J]. 石油石化节能, 2023, 13(3): 74-78. DOI: 10.3969/j.issn.2095-1493.2023.03.016.

[9]钟升楷, 顾景磊, 贺泽平, 等. 热力蒸汽管道保温性能恶化的影响机制研究[J]. 能源工程, 2020(1): 78-83. DOI: 10.16189/j.cnki.nygc.2020.01.016.

[10]刘婷. 基于热阻法的LNG输送管道保温层厚度计算研究[J]. 装备制造技术, 2023(6): 71-73. DOI: 10.3969/j.issn.1672-545X.2023.06.019.

[11]李小鹏. 直埋蒸汽管道保温层厚度优化与经济性研究[D]. 秦皇岛: 燕山大学, 2021.

[12]黄思俞, 魏炽旭, 郑联慧. 稳态法导热系数测量实验及数据处理方法的研究[J]. 计量学报, 2023, 44(4): 508-513. DOI: 10.3969/j.issn.1000-1158.2023.04.03.

[13]肖鑫, 李传高, 周俊杰, 等. 氮化硼强化聚乙二醇/膨胀石墨复合相变材料的制备与热性能[J]. 东华大学学报(自然科学版), 2023, 49(5): 26-32. DOI: 10.19886/j.cnki.dhdz.2022.0341.

[14]姚凯, 郑会保, 刘运传, 等. 硅酸铝纤维板热导率拟合方程的建立及试验验证[J]. 耐火材料, 2017, 51(4): 297-299. DOI: 10.3969/j.issn.1001-1935.2017.04.014.

[15]李保春, 董有尔. 热线法测量保温材料的导热系数[J]. 大学物理实验, 2006, 19(1): 10-13. DOI: 10.3969/j.issn.1007-2934.2006.01.003.

[16]郭志阳, 莫光贵, 张天阳, 等. 长距离地上输油管道保温层厚度设计[J]. 长江大学学报(自然科学版), 2021, 18(4): 90-97. DOI: 10.16772/j.cnki.1673-1409.2021.04.008.

[17]谢昇, 吴吁生, 张国钊. 低压蒸汽管道保温层经济厚度计算[J]. 山西化工, 2007, 27(6): 67-68. DOI: 10.16525/j.cnki.cn14-1109/tq.2007.06.026.

[18]赵鹏宇, 黄解放, 陈建勋, 等. 寒冷地区隧道防冻保温层等效厚度计算方法误差分析[J]. 建筑科学与工程学报, 2023, 40(4): 135-143. DOI: 10.19815/j.jace.2022.04109.

[19]. 工业设备及管道绝热工程设计规范: GB 50264—2013[S]. 北京: 中国计划出版社, 2013.

[20]全国能源基础与管理标准化技术委员会. 设备及管道绝热设计导则: GB/T 8175—2008[S]. 北京: 中国标准出版社, 2009.

[21]李鹏, 葛苏鞍, 帕尔哈提·阿不都克里木, 等. 稠油地面蒸汽管线热力参数影响及保温厚度优化[J]. 热科学与技术, 2022, 21(2): 144-150. DOI: 10.13738/j.issn.1671-8097.020126.

[22]付治博, 王珍妮, 金立文, 等. 不同气候区架空供热管道保温层经济厚度的分析[J]. 暖通空调, 2018, 48(11): 56-62.