浅析汽水分离再热器保温层的设计

2019-01-19艾秋艳

艾秋艳,凌 峰

(上海电气电站设备有限公司电站辅机厂,上海 200090)

0 概 述

为减少电厂设备及管道的散热损失,提高机组运行的经济效率,根据火力发电厂保温油漆设计规程,要求保温结构外表面的温度不应超过50℃。因此,50℃是保温层设计中必需保温的起点温度[1]。虽然该规程是针对火力发电厂的保温要求,但是对于核电常规岛设备再热器(MSR)的保温设计,也具有参考意义。MSR壳体内部的蒸汽温度明显高于MSR周围的环境温度,因此,为减少MSR的热量损失,通常在MSR壳体周围包裹有保温材料。因为保温层的材料成本及制作难度,将随着保温厚度的增加而增加,所以,在设计保温层时不宜过厚。设计保温层时的主要问题,是选定合适的保温材料,并计算所需的保温层厚度。

1 保温层厚度的计算

设置保温层的目的是安全(防止烫伤)和节能(控制热损失)[2]。 允许散热损失厚度法和表面温度厚度法是2种常用的保温厚度计算方法。允许散热损失厚度法是利用传热学公式,计算和确定最大热损失量所要求的保温层厚度。表面温度厚度法也是根据传热学公式,依据外表面温度计算保温层的厚度,计算的目标是控制设备外表面的温度,从而防止人员的烫伤,确保有一个合适的操作环境。

1.1 允许散热损失厚度法

采用允许散热损失厚度法,计算时主要与保温材料导热系数λ、MSR外表面温度t、环境温度ta、保温结构外表面传热系数α等因素有关。查保温规程表7.1.1后可知,根据介质温度,再确定保温结构外表面允许的最大散热损失。根据保温层的材料和结构,可分为同种保温材料构成的单层保温层及2种不同材料构成的复合保温层。

1.1.1 单层保温层的计算

单层保温层的计算公式,为:

(1)

(2)

式(1)中:D1—保温层外径,mm;

D0—MSR外径,mm;

δ—保温层厚度,mm;

[q]—保温结构外表面允许散热损失,选取保温规程表7.1.1中的允许最大散热,取该值的90%,W/m2。

1.1.2 复合保温层的计算

复合保温层的计算公式,为:

(3)

复合层的内层厚度计算公式,为:

(4)

(5)

复合层的外层厚度计算公式,为:

(6)

1.2 表面温度厚度法

当环境温度低于27℃时,设备及管道保温层结构的外表面温度,不应超过50℃。当环境温度高于27℃时,保温层结构外表面的温度可比环境温度高25℃,但为了防止烫伤,保温层结构外表面的温度,不应超过60℃[1]。利用表面温度厚度法,分别计算单层保温及2种不同材料构成的复合保温层的厚度。

1.2.1 单层保温层的厚度计算

利用表面温度厚度法,计算单层保温层厚度的公式,为:

(7)

(8)

式(7)中:ts—保温结构外表面温度,℃。

1.2.2 复合保温层的厚度计算

利用表面温度厚度法,计算复合保温层厚度的公式,为:

(9)

复合保温层内层厚度的计算公式,为:

(10)

(11)

复合保温层外层厚度的计算公式,为:

(12)

对于保温层的厚度计算,一般是先采用允许散热损失厚度法进行初算,再采用表面温度厚度法进行验算,利用初算所得的保温层厚度,再次校核外表面温度是否超温。

2 保温层厚度计算及实例

结合工程实例,对某型百万核电机组MSR的保温层进行设计和计算。设计思路是,先采用允许散热损失厚度法,初算MSR保温层的厚度,再采用表面温度厚度法进行验算。利用初算所得的保温层厚度,验算MSR外表面温度是否超温。若超温,需增加保温层的厚度。

对MSR保温层的结构设计,可分为单层保温和复合保温。单层保温层是仅采用单种保温材料,复合保温层是由2种不同材料构成的保温层。MSR设备及保温层的结构,如图1所示。

图1 MSR设备及保温层

2.1 MSR单层保温层的设计

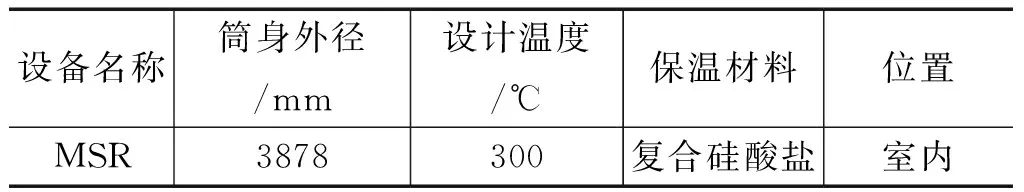

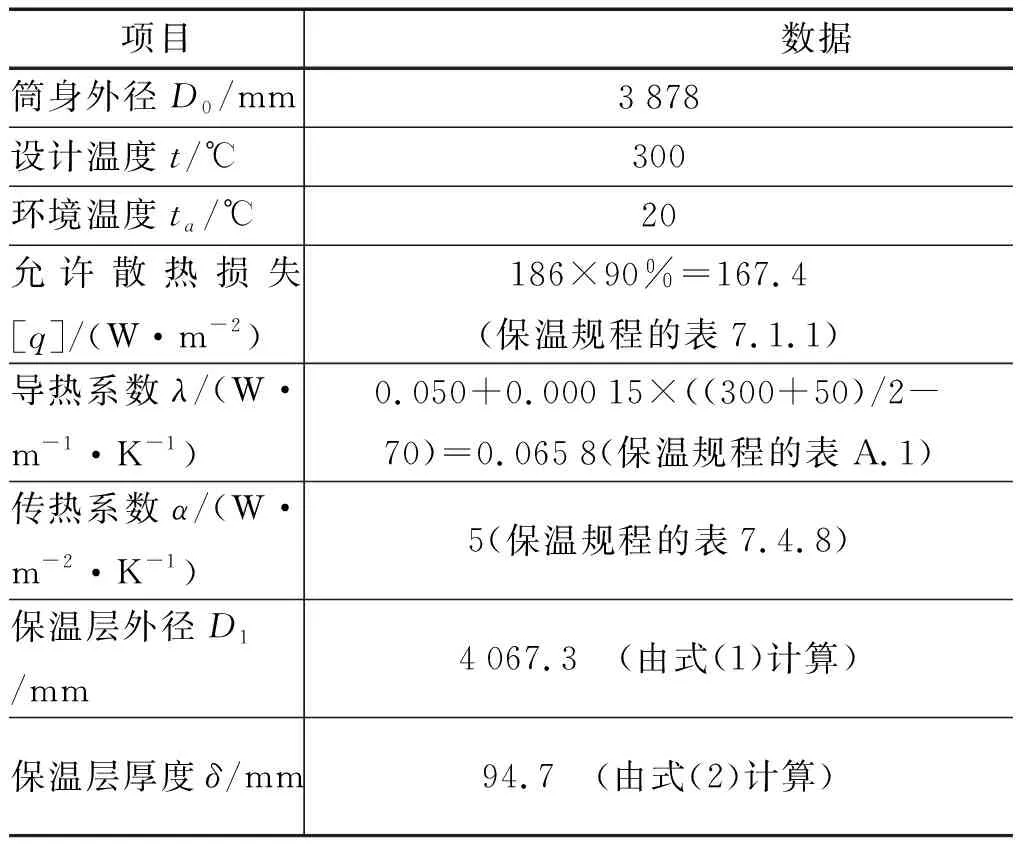

设计单层保温时,选用了目前国内核电站常规岛最常用的复合硅酸盐保温材料。复合硅酸盐保温材料,是由纤维材料和颗粒集料复合而成,颗粒材料的内部呈微小封闭的多孔结构,颗粒之间是由松散后的短纤维填充,黏结剂的用量较少,综合的传热效率低,是近年发展起来的新型保温材料[3]。设计MSR单层保温层的原始数据,如表1所示。计算过程及参数等依据,如表2所示。

表1 MSR单层保温设计原始数据表

表2 MSR单层保温的设计过程及参数

按允许散热损失厚度法计算,初算得保温层厚度,为94.7 mm,保温层的外径,为4 067.3 mm。按表面温度厚度法验算,即将4 067.3 mm代入式(7),验算得保温层外表面温度为53.4℃,已超过50℃。因此,需对保温层进行加厚处理。将保温层厚度增加至110 mm,再次验算保温层的外表面温度,计算得保温层的外表面温度为49.2℃。因此,保温层厚度取110 mm,即为符合规程要求的最小保温层厚度。

2.2 MSR复合保温层的设计

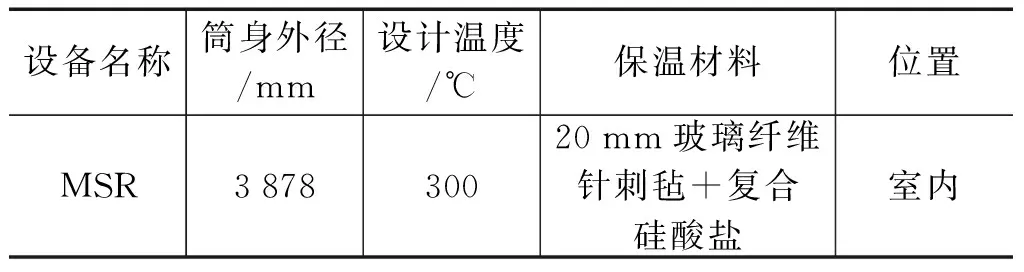

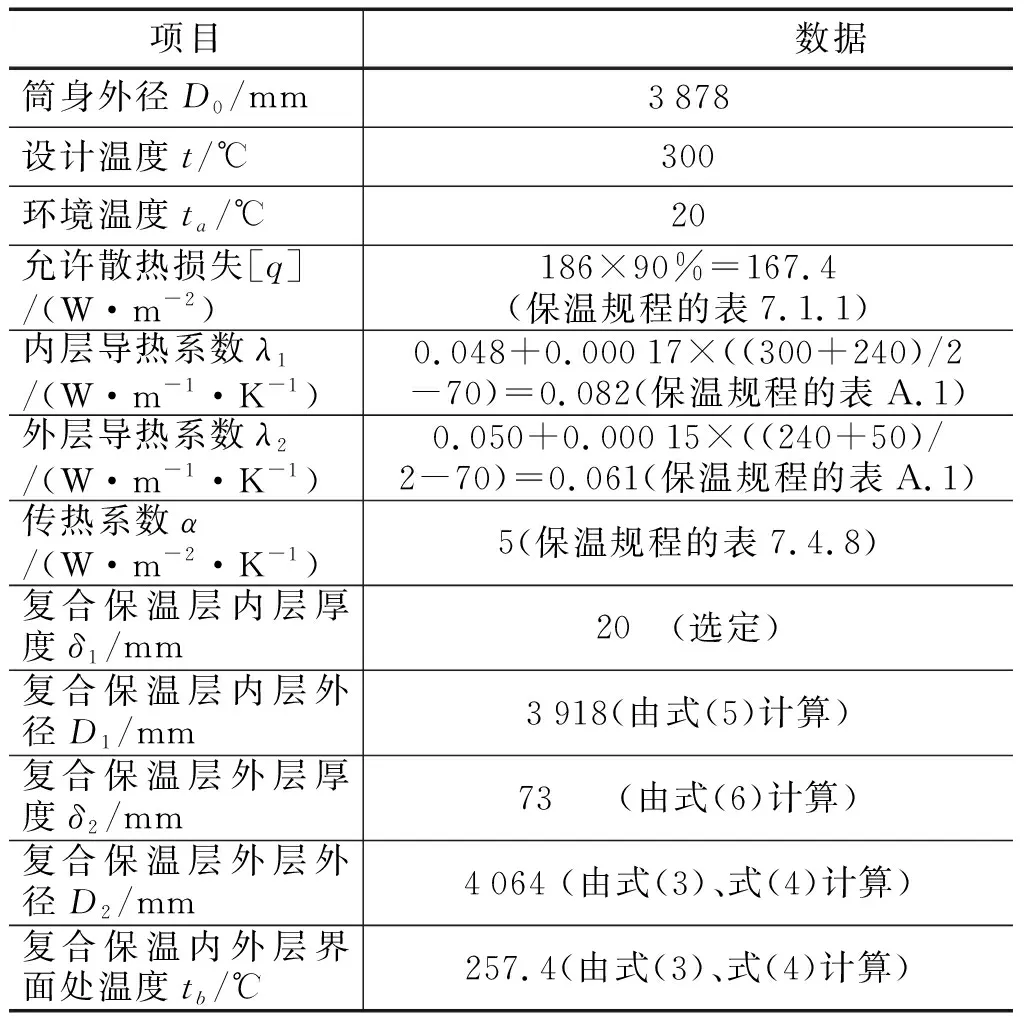

复合保温是由2种不同的保温材料构成,内层选用20 mm玻璃纤维针刺毡材料,外层选用复合硅酸盐材料。外层材料的厚度需通过计算确定。MSR复合保温层设计时的原始数据,如表3所示。复合保温层厚度的计算过程和依据,如表4所示。

表3 设计MSR单层保温层的原始数据

表4 MSR复合保温层厚度的计算过程和依据

复合保温层的内层材料,选用了层厚为20mm的玻璃纤维针刺毡材料。外层保温层的厚度计算,按允许散热损失厚度法初算,计算得复合保温层的外层外径D2为4 064mm、复合保温层的外层厚度δ2为73mm、内外层界面处温度tb为257.4℃。按表面温度厚度法进行验算,即将D2为4 064mm、tb为257.4℃代入式(9),验算得保温层的外表面温度ts为53.5℃,超过50℃。因此,需要对保温层进行加厚处理。将复合保温层的外层厚度δ2,增至85mm,即D2为4 088mm,再次验算保温层的外表面温度。验算得保温层的外表面温度ts为49.8℃。因此,当内保温层选用层厚为20mm玻璃纤维针刺毡材料时,层厚选定为85mm,是符合规程要求的最小复合保温层的外层厚度。

在实际工程中,可将保温材料缝成被式保温毯,并外设铝板保护罩壳。为了便于拆卸,单个保温毯的重量,不应超过35kg。为了便于设备的局部检修和拆装,可在环焊缝及纵向焊缝处,设立单独的可拆保温层。本文的保温层设计方法也适用于其它需保温的电站辅机设备,如高压加热器,除氧器等。

3 结 语

根据保温材料的特性,确定复合硅酸盐及玻璃纤维材料是比较理想的MSR保温材料。依据传热学原理,并按照允许散热损失厚度法和表面温度厚度法,对保温层的厚度进行初算及验算校正,以满足允许散热损失的要求及外表面温度的要求,最终确定了MSR保温层的设计厚度。