酱卤鸭头真空低温卤制工艺优化及其品质评价

2025-01-26刘瑶王宏勋易阳胥伟郭丹郡

摘要:该研究以鸭头作为主要试验材料,采用真空低温卤制技术,通过单因素试验和正交试验优化真空低温卤制最佳工艺参数,并与传统卤制方式的鸭头进行品质对比,测定出品率、营养成分、剪切力、TBARS值等参数。研究结果表明,真空低温卤制最佳工艺参数为卤制时间8 h、卤制温度65℃、料液比1∶3;在该条件下卤制的鸭头相比于传统卤制组,出品率、水分含量、脂肪含量显著上升(P<0.05),pH值、蛋白质含量、剪切力、TBARS值显著下降(P<0.05);此外,L*值(亮度)显著上升(P<0.05),a*值和b*值显著下降(P<0.05)。综合分析,真空低温卤制技术能够有效地改善鸭头的理化品质和营养品质,也可为真空低温酱卤制品的标准化和工业化生产奠定一定的理论基础。

关键词:鸭头;真空低温卤制;工艺优化;品质评价

中图分类号:TS251.55 文献标志码:A 文章编号:1000-9973(2025)01-0092-07

Optimization of Vacuum Low-Temperature Braising Process of Braised Duck Heads and Their Quality Evaluation

LIU Yao1,2, WANG Hong-xun3, YI Yang1,2, XU Wei1,2*, GUO Dan-jun1,2*

(1.School of Food Science and Engineering, Wuhan Polytechnic University, Wuhan 430023, China; 2.Hubei Key Laboratory of Processing and Transformation of Agricultural Products, Wuhan 430023, China; 3.School of Biological and Pharmaceutical Engineering, Wuhan Polytechnic University, Wuhan 430023, China)

Abstract: In this study, with duck heads as the main test material, vacuum low-temperature braising process is adopted to optimize the optimal process parameters of vacuum low-temperature braising through single factor test and orthogonal test, and the quality is compared with that of duck heads obtained through traditional braising method. The yield, nutrients, shear force, TBARS value and other parameters are measured. The results show that the optimal process parameters of vacuum low-temperature braising are braising time of 8 h, braising temperature of 65℃ and solid-liquid ratio of 1∶3. Compared with the traditional braising group, the yield, moisture content and fat content of duck heads braised under these conditions increase significantly (P<0.05), and pH value, protein content, shear force and TBARS value decrease significantly (P<0.05). In addition, the L* value (brightness) increases significantly (Plt;0.05), and a* value and b* value decrease significantly (Plt;0.05). Through comprehensive analysis, the vacuum low-temperature braising technology can effectively improve the physicochemical and nutritional qualities of duck heads, and can also lay a certain theoretical foundation for the standardized and industrial production of vacuum low-temperature braised products.

Key words: duck head; vacuum low-temperature braising; process optimization; quality evaluation

收稿日期:2024-08-03

基金项目:四川省社会科学重点研究基地川菜发展研究中心基金项目(CC21Z34)

作者简介:刘瑶(1999—),男,硕士,研究方向:食品加工与安全。

*通信作者:胥伟(1985—),男,教授,博士,研究方向:食品蛋白质化学及应用;

郭丹郡(1993—),女,讲师,博士,研究方向:食品组分与营养。

鸭头的营养价值极高,其富含不饱和脂肪酸、蛋白质和维生素,有研究表明,食用鸭肉具有降低胆固醇、预防心脑血管疾病的作用[1];此外,鸭头富含人体必需氨基酸,容易被人体消化和吸收;《本草纲目》记载,鸭肉具有“清热、解毒、利尿、补虚劳”的功效[2]。酱卤鸭头是我国四川、湖北、湖南等地传统的特色小吃,是由多种香辛料按比例卤制、浸泡而成[3],酱卤鸭头以其丰富的营养、独特的风味深受消费者喜爱,但由于传统酱卤肉制品加工过程中各项参数主要凭借人工经验来控制,制作过程以及原材料的使用缺乏必要的量化标准,导致不同批次生产的产品色泽、风味等品质不一致。此外,由于传统卤制温度较高,更容易导致鸭头蛋白质、脂肪变性程度加剧、水分流失,致使产品品质不理想[4-5]。而真空低温烹饪作为一种新型的烹饪技术,采用真空包装隔绝氧气,能够有效减少食品风味物质和营养成分的流失,使烹饪后得到的食物有更高的营养价值和更好的风味,更符合消费者对健康饮食的高要求[6]。因此,真空低温卤制技术正成为酱卤肉制品行业的发展方向。

真空低温卤制技术是将食品放入真空袋后抽真空,在较低的烹饪温度(60~90℃)下对食品进行加热的食品加工方法[7]。Rinaldi等[8]的研究结果显示,烹饪温度在60~70℃之间对大多数细菌的生长繁殖具有抑制作用,适合用于羊肉、牛肉、鱼肉的加工中,烹饪温度在71~80℃之间更适合用于猪肉与禽类的加工。真空低温卤制技术具有很多优点,如有效提高产品出品率、减少营养成分的损失;该技术下烹饪的食物有相同的热均匀性和成熟度,不会出现食物外表过熟而食物中心未熟等现象[9]。目前,真空低温卤制技术主要应用于猪肉、牛肉、羊肉、鱼肉等食品加工领域,在鸭头加工中应用的研究还较少。因此,本研究采用真空低温卤制工艺,通过单因素试验和正交试验优化真空低温卤制工艺参数,并与传统卤制的鸭头进行品质对比。该研究旨在充分利用鸭头资源,提高鸭肉产品的附加值,丰富鸭肉制品种类,开发营养健康型鸭头产品,以期为低温卤制鸭头的工业化生产提供数据支持。

1 材料与方法

1.1 材料与试剂

鸭头:华英(杭州)食品科技有限公司;香辛料:亳州市柒和商贸有限公司;金龙鱼大豆油、白砂糖、食盐、酱油:中百仓储超市有限公司;硫酸铜、硫酸钾、硫酸、石油醚(沸程 30~60℃)、硫代巴比妥酸、氯仿、三氯乙酸、EDTA、氢氧化钠、丙酮:国药集团化学试剂有限公司。

1.2 仪器与设备

SV-113真空烹饪机 德国宝集团有限公司;CP214电子天平 奥豪斯仪器(上海)有限公司;CNose电子鼻 上海保圣实业发展有限公司;JZ-300色差仪 深圳金准仪器设备有限公司;PHSJ-4F pH 计 上海雷磁仪器有限公司;OLB9830自动凯氏定氮仪 欧莱博科技有限公司;UV2000紫外可见分光光度计 尤尼柯(上海)仪器有限公司;C-LM3B数显式肌肉嫩度仪 东北农业大学工程学院。

1.3 方法

1.3.1 样品的制备

1.3.1.1 鸭头前处理

首先将鸭头于室温下用流动水解冻,解冻完成后清理淋巴、气管、蜜蜡等杂质,用清水清洗掉鸭头表面的血渍,然后用鸭头质量2%的食盐均匀涂抹在鸭头表面进行腌制,用保鲜膜密封,室温下腌制2 h,腌制完成后冷水下锅,焯水至水开且无浮沫产生为止,时间以10~15 min为宜,最后用清水洗去鸭头表面的血沫。

1.3.1.2 卤水制备

卤水配方:清水2 000 g,桂皮24 g,八角、干辣椒、花椒各20 g,小茴香、草蔻、白蔻各12 g,草果20 g,丁香、甘草、香叶各4 g,胡椒、山奈、砂仁、白芷各8 g,干(良)姜、陈皮各40 g,冰糖30 g,盐64 g,老抽、油各60 g,味精 12 g,料酒 70 g。将配方中的清水、香辛料及调料混合煮制2 h,冷却后过滤得卤水。

1.3.1.3 真空低温卤制

将焯水后的鸭头与提前制备好的卤水按比例放入真空包装袋抽真空,随后放入设置好加热参数的真空低温烹饪机中进行卤制。卤制结束后,将卤制好的鸭头连同真空包装袋一起放入冷水中冷却至室温。

1.3.1.4 传统卤制

将焯水后的鸭头放入微沸的卤水中卤制45 min,卤制料液比为1∶3。

1.3.2 单因素试验

根据实验室前期的研究结果[10]以及预试验,确定真空低温卤制单因素试验基础条件为卤制时间8 h、卤制温度70℃、料液比1∶3.5,分别探究不同卤制时间(6,7,8,9,10 h)、不同卤制温度(60,65,70,75,80℃)、不同料液比(1∶2.5、1∶3、1∶3.5、1∶4、1∶4.5)对真空低温卤制鸭头感官评分和出品率的影响。

1.3.3 正交试验

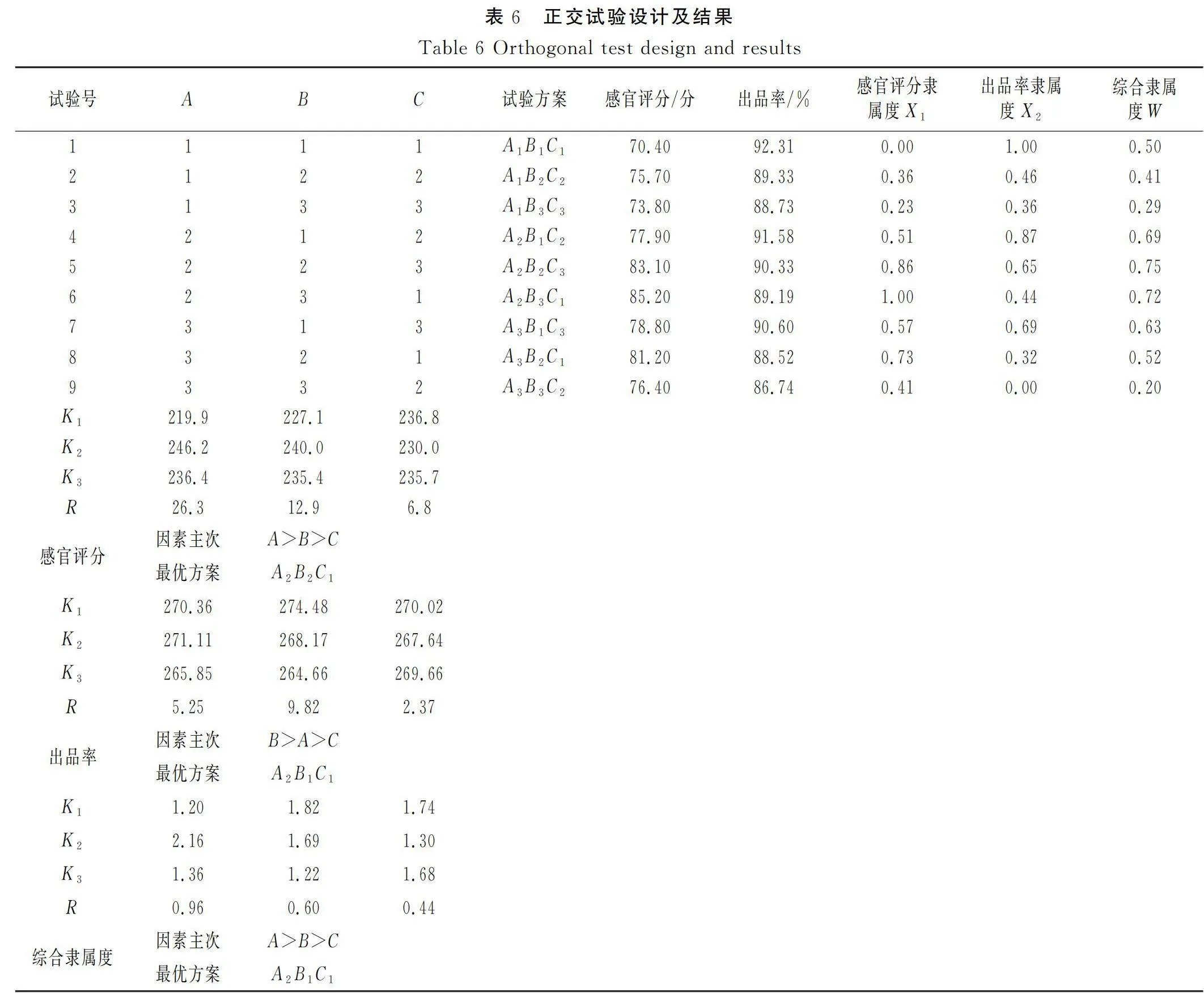

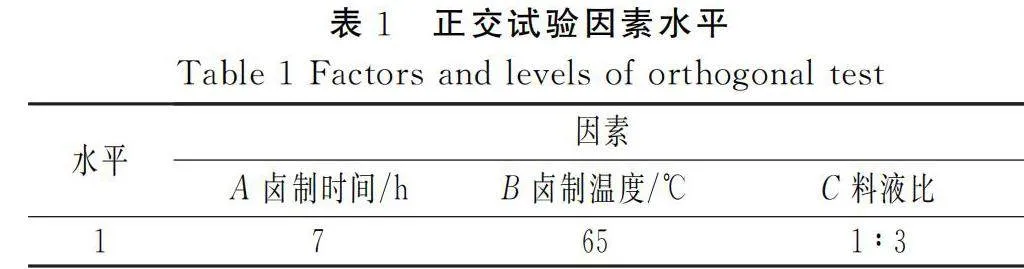

根据单因素试验结果,以出品率和感官评分为评价指标,设计L9(33)正交试验表对3个因素(A卤制时间、B卤制温度、C料液比)进行参数优化,确定真空低温卤制鸭头最佳工艺参数。正交试验因素水平表见表1。

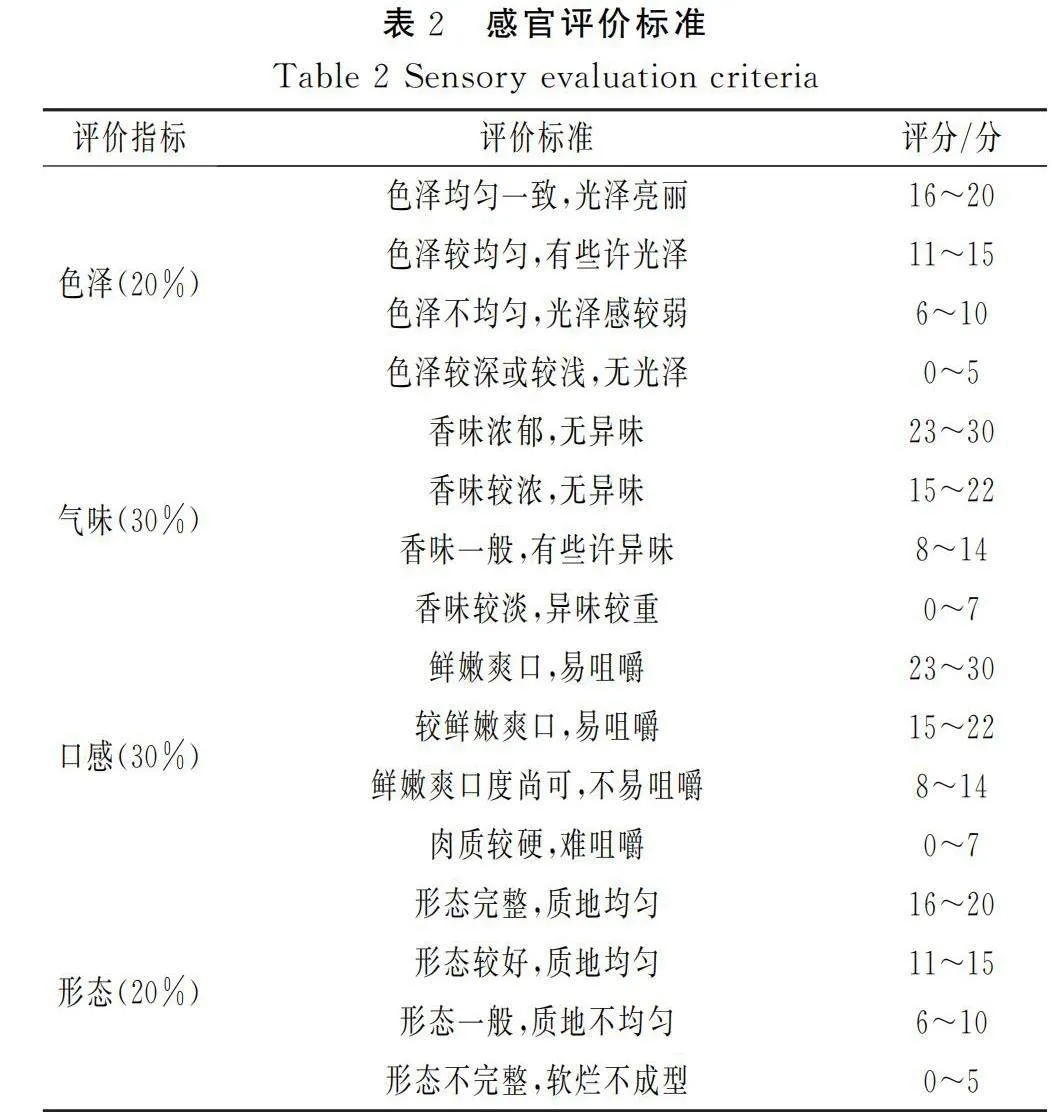

1.3.4 感官评价标准

参考高帮君[11]的方法并稍作修改,挑选 10 名来自不同地区的同学,从色泽、气味、口感、形态4个维度对卤制完成的鸭头进行评价,感官评价标准见表2,满分100分。

1.3.5 卤鸭头出品率测定

参考王静帆等[12]的方法并略微改进。将焯水后冷却至室温的鸭头用厨房用纸吸干表面水分后称重并记为m0,卤制结束后将鸭头冷却至室温,然后用厨房用纸吸干鸭头表面水分后称重并记为m1。

出品率(%)=m1/m0×100%。

式中:m1为卤制后鸭头的质量,g;m0为卤制前鸭头的质量,g。

1.3.6 综合隶属度

以出品率和感官评分为综合评价指标选择卤制较优工艺参数,设置一个综合目标值(综合隶属度W)。

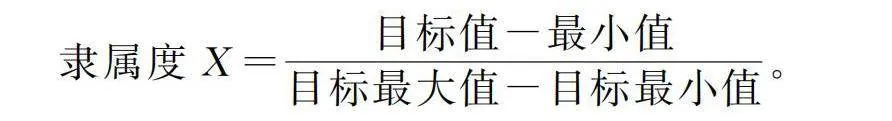

隶属度X=目标值-最小值/目标最大值-目标最小值。

综合隶属度W=b1X1+b2X2。

式中:根据目标值的重要性,取b1=b2=0.5;X1 为感官评分隶属度;X2为出品率隶属度。

1.3.7 卤鸭头理化品质的测定

1.3.7.1 色泽

对卤制好的鸭头进行取样,使用JZ-300通用色差仪测定鸭头的L*值、a*值、b*值并记录,每个样品平行测定6次。

1.3.7.2 pH值

参考Vidal等[13]的方法对鸭头取样,取肉样3 g与10 mL蒸馏水混合,然后用匀浆机在8 000 r/min的条件下冰水浴匀浆2 min,过滤得上清液,最后测定样品的pH值。

1.3.7.3 剪切力

待卤制好的鸭头冷却至室温后进行取样,沿肌原纤维方向切成约 2 cm×0.5 cm×0.5 cm的小块,使用C-LM3B数显式肌肉嫩度仪测定鸭肉的剪切力。

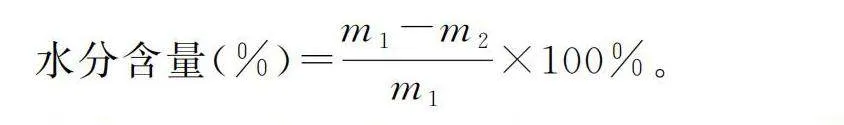

1.3.7.4 水分含量

参考GB 5009.3—2016中的直接干燥法测定样品的水分含量,恒温烘箱温度为105℃(常压),当样品前后质量差不超过2 mg 时,即达到恒重,记录最后一次称量值。

水分含量(%)=m1-m2/m1×100%。

式中:m1为鸭头烘干前的质量,g;m2为鸭头烘干后的质量,g。

1.3.7.5 脂肪含量

参考GB 5009.6—2016中的方法,取烘干后的样品2~5 g 放入滤纸筒中,将滤纸筒放入抽提

管中,将30~60℃沸程的石油醚添加到接收瓶中,达到接收瓶体积的2/3,并与抽提管连接,然后将抽提管与自动索氏抽提仪连接,萃取 6~10 h,萃取完毕后取出接收瓶,水浴蒸发残余的石油醚,将接收瓶置于干燥机中冷却 0.5 h。

脂肪含量(%)=m1-m0/m2×100%。

式中:m0为接收瓶的质量,g;m1为接收瓶和脂肪的质量,g;m2为样品的质量,g。

1.3.7.6 蛋白质含量

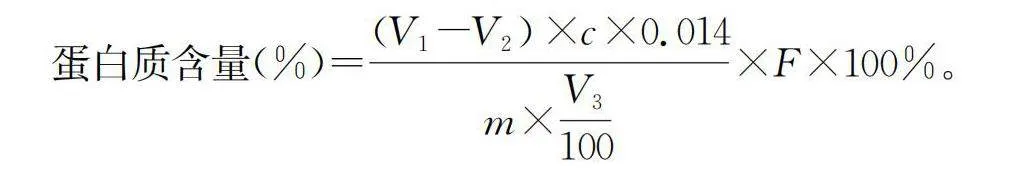

参考GB 5009.5—2016中的方法,称取混匀后的肉样2 g放入消化管中,消化完成后放入自动凯氏定氮仪中进行测定。样品中蛋白质含量按下式进行计算:

蛋白质含量(%)=V1-V2×c×0.014/m×V3/100×F×100%。

式中:V1为试液消耗的硫酸标准滴定液的体积,mL;V2为试液空白消耗的硫酸标准液的体积,mL;c为硫酸标准滴定溶液的浓度,g/mL;m为样品的质量,g;V3为吸取的消化液的体积,mL;F为氮换算为蛋白质的系数,6.25。

1.3.7.7 TBARS值

参考Jongberg等[14]的方法并稍作修改。准确称取5 g样品,加入7.5%三氯乙酸溶液(1% EDTA)25 mL,50℃恒温振摇30 min后冷却至室温,过滤后吸取5 mL滤液,加入0.02 mol/L硫代巴比妥酸溶液5 mL,于90℃反应20 min,冷却至室温后在532 nm波长处测定吸光度,空白对照为5 mL TCA与5 mL TBA混合液。TBARS值计算公式如下:

TBARS值(mg/kg)=A532 nm×9.48。

式中:A532 nm表示样品在532 nm处的吸光度;9.48表示换算系数。

1.3.7.8 电子鼻

参考孙红霞[15]的方法并略作修改。将鸭肉切碎,取3.0 g均匀的样品于30 mL顶空进样瓶中,压盖密封,于常温平衡30 min后采用顶空进样法进行电子鼻检测分析,载气为空气,每个样品重复3次。电子鼻进样参数为自动清洗传感器时间 90 s,进样时间80 s,进样流量500 mL/min,然后利用电子鼻自带软件对数据进行主成分分析(PCA)。

1.3.8 数据处理

每组试验做3组平行,试验结果以平均值±标准差的形式表示,利用Origin 2020和SPSS 20.0等软件分析处理试验数据。

2 结果与分析

2.1 单因素试验结果

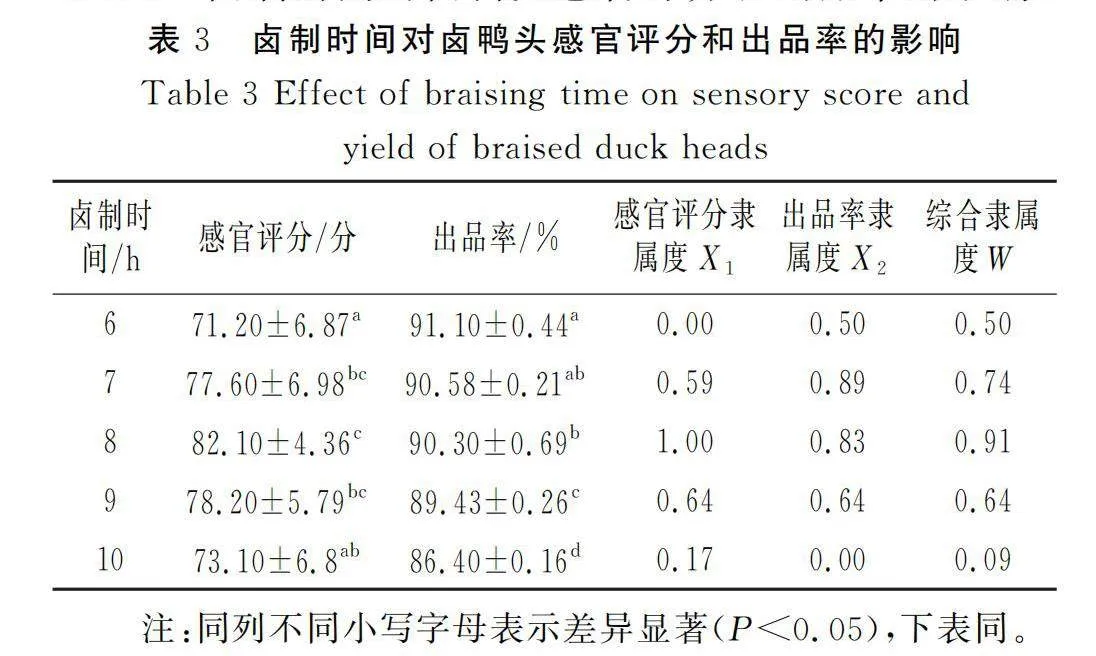

2.1.1 卤制时间对卤鸭头感官评分和出品率的影响

由表3可知,当卤制时间为6~8 h时,感官评分由71.20分增加至82.10分,上升了15.31%,原因可能是随着卤制时间的延长,香辛料主效成分与鸭肉不断结合,鸭头中的腥味物质被去除,卤鸭头风味得到提升[16]。当卤制时间超过8 h后,鸭头的感官评分逐渐下降,原因可能是长时间的卤制会使鸭肉口感变差,鸭肉表面色泽变深[17]。随着卤制时间的延长,鸭头的出品率不断下降,卤制10 h时鸭头的出品率最低,为86.40%,与卤制时间6 h相比出品率显著下降(P<0.05),原因可能是卤制过程中鸭肉中的部分蛋白质发生变性与胶原蛋白受热收缩,导致鸭肉的持水力下降,水分损失增加,此结果与Vaskoska等[18]的研究结果一致。经综合隶属度分析,当卤制时间为8 h时,鸭头的综合隶属度得分最高,因此选择卤制时间8 h作为正交试验的较优因素水平。

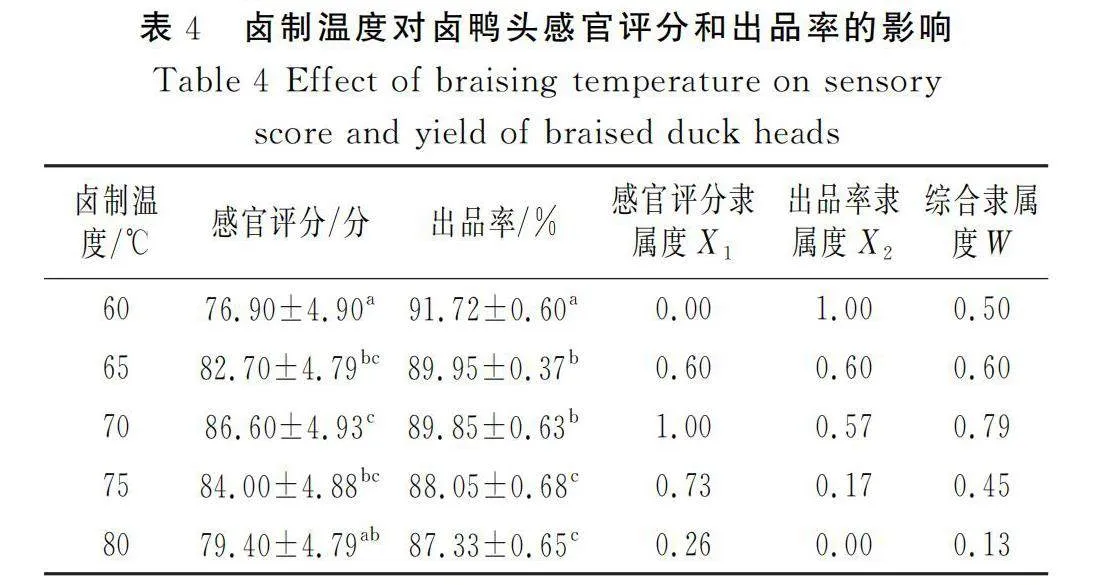

2.1.2 卤制温度对卤鸭头感官评分和出品率的影响

由表4可知,随着卤制温度的升高,鸭头的感官评分呈先上升后下降的趋势,70℃时达到最高分(86.60分),这与刘树萍等[19]的真空低温烹饪牛排研究结果一致。较低的卤制温度会使鸭头内部肉的颜色偏红,色泽较差,造成色泽评分较低;较高的卤制温度会使鸭头口感变差,咀嚼性降低。随着卤制温度的上升,卤鸭头出品率逐渐下降,卤制温度为80℃时出品率最低,与卤制温度60℃相比差异显著(P<0.05),此结果与孙红霞等[20]的研究结果一致,其原因可能是肌原纤维蛋白发生变性时,会引起肌原纤维蛋白纵向收缩,进而破坏肌肉组织的结构,这一过程会导致蛋白质中的疏水基团暴露出来,最终使鸭肉持水力下降。经综合隶属度分析可知,卤制温度为70℃时,鸭头的综合隶属度得分最高,因此选择卤制温度70℃作为正交试验的较优因素水平。

2.1.3 料液比对卤鸭头感官评分和出品率的影响

由表5可知,随着料液比的增加,卤鸭头的感官评分呈先上升后下降的趋势,当料液比为1∶3时,感官评分最高,为84.56分,这与顾思远[21]研究料液比对低温慢卤牛肉感官评分的影响中的变化趋势相同。当料液比增大到1∶4.5时,鸭头的感官评分最低,原因可能是香辛料主效成分推动鸭头表皮美拉德反应的进行,致使鸭头色泽变暗,感官评分降低。经综合隶属度分析,当料液比为1∶3.5时,鸭头的综合隶属度得分最高,因此选择料液比为1∶3.5作为正交试验的较优因素水平。

2.2 正交试验结果与分析

2.2.1 正交试验结果

以单因素试验结果为基础,设计正交试验优化卤鸭头工艺参数,正交试验设计及结果见表6。

由表6可知,不同因素对真空低温卤制鸭头感官评分影响的主次顺序为卤制时间(A)>卤制温度(B)>料液比(C),通过极差R分析可知,以感官评分为考察指标得出的最佳工艺参数为卤制时间8 h、卤制温度70℃、料液比1∶3。不同因素对卤鸭头出品率影响的主次顺序为卤制温度(B)>卤制时间(A)>料液比(C),根据极差R分析可知,以出品率为考察指标得到的最佳工艺参数为卤制时间8 h、卤制温度65℃、料液比 1∶3。经综合隶属度分析,当卤制时间为8 h、卤制温度为65℃、料液比为1∶3时,卤鸭头综合隶属度得分最高,因此,卤鸭头最佳方案为A2B1C1。

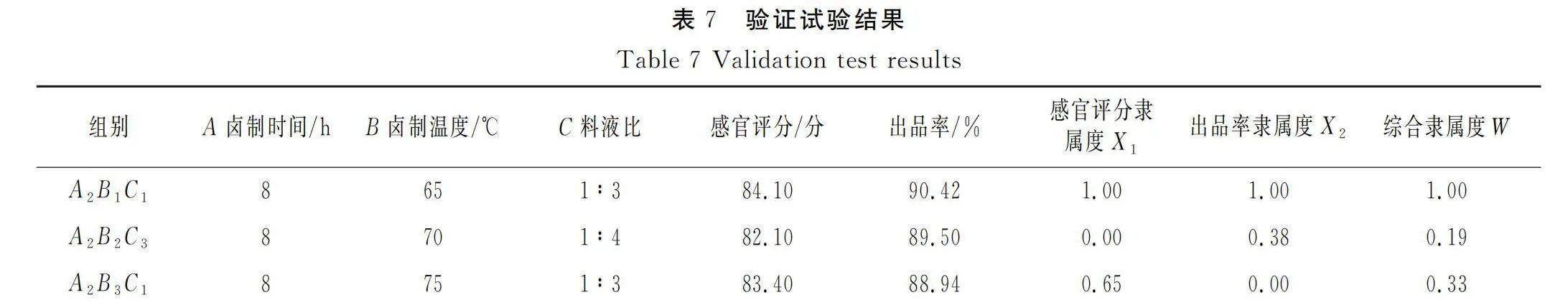

2.2.2 验证试验

将理论分析得到的最优方案A2B1C1与正交表中最优的第5号试验A2B2C3和次优的第6号试验A2B3C1进行验证试验,从而确定最优试验方案,结果见表7。

由表7可知,以感官评分和出品率为综合考察指标,经综合隶属度分析得到的最佳工艺参数为卤制时间8 h、卤制温度65℃、料液比1∶3,感官评分为84.10分,出品率为90.42%。

2.3 两种卤制方式对鸭头品质的影响

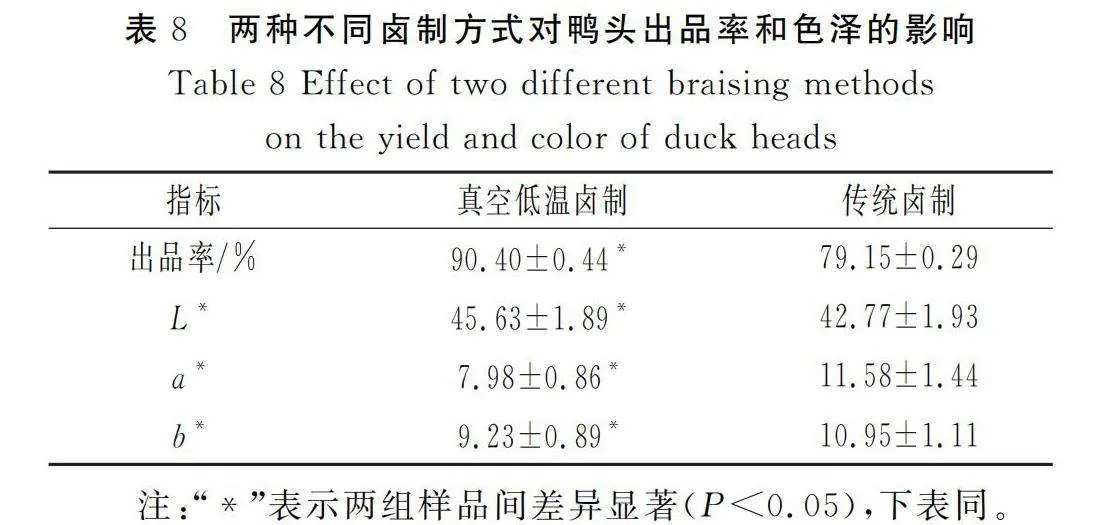

2.3.1 两种不同卤制方式对鸭头出品率和色泽的影响

由表8可知,真空低温卤制组相较于传统卤制组鸭头的出品率增加了14.21%,此结果与Rasinska等[22]的研究结果一致,较高的烹饪温度会破坏蛋白结构,造成肌原纤维蛋白持水力下降,产品在较低的温度下烹饪有利于降低蒸煮损失,提高出品率。

与传统卤制组相比,真空低温卤制组的L*值(亮度)显著提高(P<0.05),这可能是因为真空低温卤制鸭头保水性强,提高了鸭肉的L*值,这与Roldan等[23]研究不同蒸煮温度对羊里脊色泽的影响结果一致。b*值(黄度)的大小可能与鸭肉的热变性有关,传统卤制会使蛋白质热变性程度加剧,鸭头表皮色泽变暗,从而导致传统卤制组b*值较大。a*值(红度)的大小与鸭肉美拉德反应有关,真空低温卤制组的a*值较传统卤制组减少了31.09%,主要原因可能是真空低温卤制时间较长,导致鸭头表皮发生美拉德反应的程度较高,从而产生类黑精色素,使鸭头表面颜色加深。而传统卤制组卤制时间较短,鸭肉表面发生的美拉德反应程度较低,因此,传统卤制组的a*值更高。

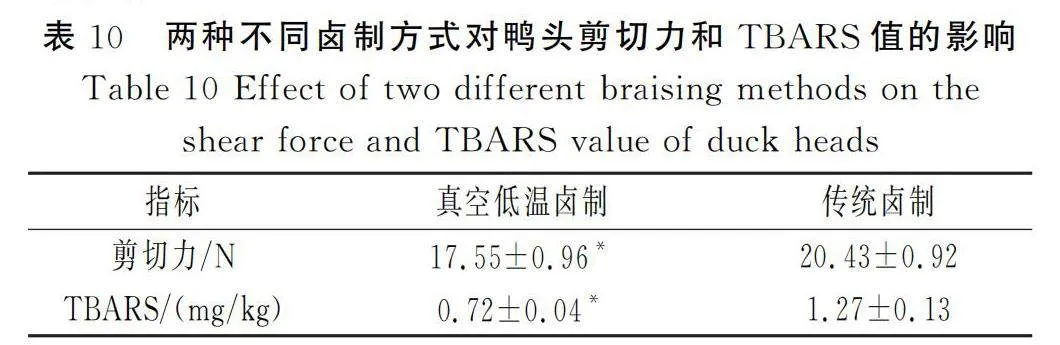

2.3.2 两种不同卤制方式对鸭头营养品质的影响

由表9可知,相比于传统卤制组,真空低温卤制组的pH值显著降低(Plt;0.05),这可能是因为蛋白质在高温下易发生变性,自由肽和氨基酸发生水解,而肌肉在热处理过程中可溶性自由氨基酸会随着水分损失而减少,导致肌肉酸含量减少,从而使pH值上升[24]。研究发现,牛肉以80,90,100℃热处理相同时间,热处理温度为100℃时,牛肉的pH值最高[25],这与本试验研究结果一致。

与传统卤制组相比,真空低温卤制组鸭头水分含量显著增加(Plt;0.05)。在热处理过程中,水分流失程度与蛋白质的变性程度有关[26]。研究表明,当烹饪温度升高至60℃以上时,肌纤维及结缔组织收缩,产品内部水分流失。而随着温度的进一步升高,肌纤维及结缔组织网络收缩程度会加剧[23]。因此,传统卤制组鸭头的水分流失较严重。

两种不同卤制方式的鸭头蛋白质含量存在显著性差异(P<0.05),真空低温卤制组蛋白质含量显著低于传统卤制组,原因可能是鸭肉在传统卤制过程中,由于高温致使水分含量损失较多,导致蛋白质相对含量增大[27],此结论可由上述水分含量结果得到。

与传统卤制组相比,真空低温卤制组鸭头的脂肪含量增加了16.09%,这可能是因为真空低温卤制采用真空包装隔绝外界氧气,减缓了鸭肉的脂肪氧化程度,进而减少了卤制导致的脂肪损失,传统卤制组卤制温度较高,更易导致鸭头脂肪氧化降解损失[28]。

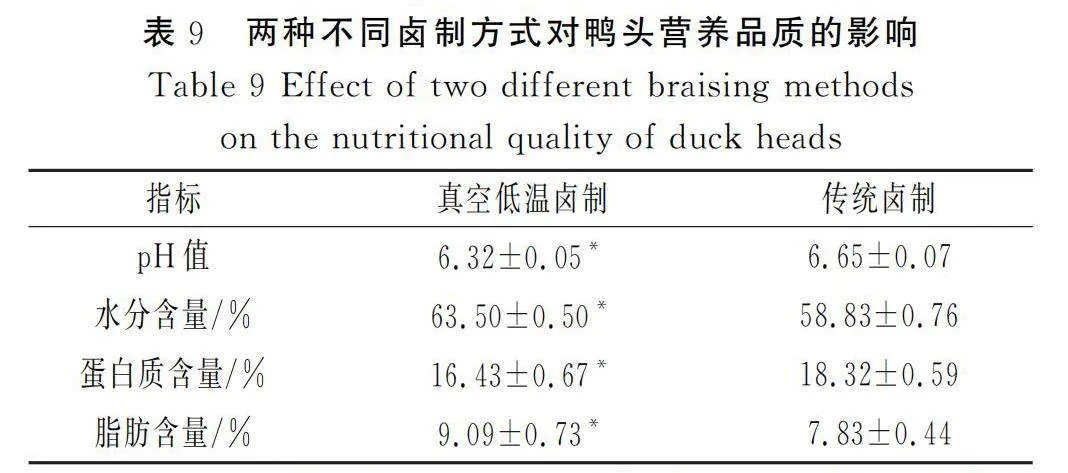

2.3.3 两种不同卤制方式对鸭头剪切力和TBARS值的影响

由表10可知,真空低温卤制组剪切力较传统卤制组鸭肉下降了14.10%,这可能是由于传统高温卤制导致鸭肉肌纤维蛋白交联程度增大,胶原蛋白和可溶性蛋白含量减少[29],因此鸭肉的嫩度减小,此结果与蔡达普等[30]得出的真空低温卤制与传统卤制两种不同卤制方式对鹅肉嫩度影响的研究结论相同。

真空低温卤制组鸭头的TBARS值相较于传统卤制组显著降低(Plt;0.05),这表明真空低温卤制鸭头的脂肪氧化程度较低,而传统卤制组较高的温度引起的脂肪氧化是TBARS值升高的主要原因[31]。此外,高温容易破坏蛋白质结构,而且大部分蛋白质易发生变性,特别是色素蛋白的变性会造成铁及其他过渡金属离子的释放,从而对脂肪氧化过程起到强催化作用[32]。而真空低温卤制采用的真空包装袋可以隔绝氧气,延缓了鸭肉的氧化。

2.3.4 两种不同卤制方式电子鼻的对比分析

电子鼻传感器的响应反映了样品顶部空间挥发性气味成分含量的变化,即使挥发性化合物含量发生微小变化也足以引起传感器的响应变化[33]。由图1中a可知,利用电子鼻检测两种不同卤制方式鸭头的挥发性风味物质时,电子鼻的24个传感器均产生响应,且同一传感器对不同样品产生的响应值有明显的差异,表明利用电子鼻能够准确区分不同卤制方式的鸭头。

利用电子鼻自带分析软件对得到的两种鸭肉样品的信号数据进行PCA;以主成分1为横坐标、主成分2为纵坐标,建立前两个主成分的二维图,见图1中b,第一主成分和第二主成分的贡献率分别为95.96%和3.67%,两个主成分的累计方差贡献率为99.63%,符合总贡献率超过85%的要求,说明主成分1和主成分2已经包含了绝大部分的信息量,能够很好地代表样品的主要信息特征。PC1的方差贡献率远大于PC2的方差贡献率,表明两组样品间在横坐标上的距离越远,其挥发性风味物质差异越大,说明两组样品挥发性风味物质存在显著差异,能够被电子鼻准确地区分;由于PC2的方差贡献率相对较小,样品间在纵坐标上有一定距离,但实际风味差异较小。由图1中b可明显看出传统卤制组样品的数据在横、纵坐标上聚集程度优于真空低温卤制组,表明样品的重复性和稳定性相对较高。

3 结论

本试验通过单因素试验和正交试验优化得到了真空低温卤鸭头的最优工艺参数为卤制时间8 h、卤制温度65℃、料液比1∶3。在此条件下卤制的鸭头感官评分为84.10分,出品率为90.42%。与传统卤制组相比,真空低温卤制能显著提升感官品质、理化品质、营养品质,得到的鸭头更加鲜嫩多汁,符合消费者对酱卤肉制品营养、健康、口感的需求。综合分析,真空低温卤制技术能够显著提高鸭头的出品率,改善鸭头色泽、嫩度和风味,提高产品的营养品质,可为真空低温酱卤鸭头的工业化生产奠定一定的理论基础。

参考文献:

[1]王强.酱鸭与香辛料风味物质及其在加工过程中的变化[D].南昌:南昌大学,2011.

[2]钱爱萍,颜孙安,林香信,等.家禽肉中氨基酸组成及营养评价[J].中国农学通报,2010,26(13):94-97.

[3]欧阳灿,江祖彬,雷镇欧,等.麻辣鸭头腌制配方及工艺优化研究[J].农产品加工,2019(22):30-34.

[4]王林,李想,卢雪松,等.休闲鸭肉制品加工技术现状及对策研究[J].四川旅游学院学报,2016(4):27-29.

[5]杨君娜,胡志和,王宇,等.传统加工工艺对卤鸡翅颜色影响的研究[J].河南工业大学学报(自然科学版),2009,30(2):37-41.

[6]谭青玲.真空低温烹饪技术对卤鸭品质影响及机理研究[D].重庆:西南大学,2023.

[7]PARK C H, LEE B, OH E, et al. Combined effects of sous-vide cooking conditions on meat and sensory quality characteristics of chicken breast meat[J].Poultry Science,2020,99(6):3286-3291.

[8]RINALDI M, DALL'ASTA C, MELI F, et al. Physicochemical and microbiological quality of sous-vide-processed carrots and brussels sprouts[J].Food amp; Bioprocess Technology,2013,6:3076-3087.

[9]KATHURIA D, DHIMAN A K, ATTRI S. Sous vide, a culinary technique for improving quality of food products: a review[J].Trends in Food Science amp; Technology,2022,119(1):57-68.

[10]贺文杰.三种常用香辛料的主效成分对卤鸭腿品质影响及机理研究[D].武汉:武汉轻工大学,2021.

[11]高帮君.酱卤鸭腿真空低温卤制工艺优化及品质研究[D].武汉:武汉轻工大学,2021.

[12]王静帆,黄峰,沈青山,等.低温长时蒸煮对猪肉品质的影响[J].中国农业科学,2021,54(3):643-652.

[13]VIDAL V A S, SANTANA J B, PAGLARINI C S, et al. Adding lysine and yeast extract improves sensory properties of low sodium salted meat[J].Meat Science,2019,159(1):107911.

[14]JONGBERG S, SKOV S H, TRNGREN M A, et al. Effect of white grape extract and modified atmosphere packaging on lipid and protein oxidation in chill stored beef patties[J].Food Chemistry,2011,128(2):276-283.

[15]孙红霞.土豆烧牛肉菜肴加工中牛肉品质变化研究[D].北京:中国农业科学院,2017.

[16]徐彬,高帮君,胥伟,等.酱卤鸭腿真空低温卤制工艺优化及其品质分析[J].中国调味品,2023,48(1):115-121.

[17]谭青玲,夏杨毅,叶柯,等.基于模糊数学感官评价方法的真空低温烹饪卤鸭工艺优化[J].食品研究与开发,2023,44(10):162-169.

[18]VASKOSKA R, HA M, ONG L, et al.Myosin sensitivity to thermal denaturation explains differences in water loss and shrinkage during cooking in muscles of distinct fibre types[J].Meat Science,2021,179:108521.

[19]刘树萍,赵钜阳.真空低温慢煮牛排的工艺优化研究[J].食品工业,2017,38(11):28-32.

[20]孙红霞,黄峰,丁振江,等.不同加热条件下牛肉嫩度和保水性的变化及机理[J].食品科学,2018,39(1):84-90.

[21]顾思远.低温慢卤牛肉的开发及其保藏研究研究[D].成都:成都大学,2020.

[22]RASINSKA E T, RUTKOWSKA J, CZARNIECKA-SKUBINA E. Effects of cooking methods on changes in fatty acids contents, lipid oxidation and volatile compounds of rabbit meat[J].LWT-Food Science and Technology,2019,110(4):64-70.

[23]ROLDAN M, ANTEQUERA T, MARTIN A, et al. Effect of different temperature-time combinations on physicochemical, microbiological, textural and structural features of sous-vide cooked lamb loins[J].Meat Science,2013,93(3):572-578.

[24]MEDYN'SKI A, POSPIECH E, KNIAT R, et al. Effect of various concentrations of lactic acid and sodium chloride on selected physico-chemical meat trait[J].Meat Science,2000,55(3):285-290.

[25]VASANTHI C, VENKATARAMANUJAM V, DUSHYANTHAN K. Effect of cooking temperature and time on the physico-chemical, histological and sensory properties of female carabeef (buffalo) meat[J].Meat Science,2007,76(2):274-280.

[26]BOUHRARA M, CLERJON S, DAMEZ J L, et al. Dynamic MRI and thermal simulation to interpret deformation and water transfer in meat during heating[J].Journal of Agricultural and Food Chemistry,2011,59(4):1229-1235.

[27]夏超,于小番,崔丹丹,等.不同烹妊方式对黄颡鱼肉品质特性的影响[J].中国调味品,2020,45(7):96-100.

[28]陈银基,周光宏,鞠兴荣.蒸煮与微波加热对牛肉肌内脂肪中脂肪酸组成的影响[J].食品科学,2008,29(2):130-136.

[29]HUGHES J M, OISETH S K, PURSLOW P P, et al. A structural approach to understanding the interactions between colour, water-holding capacity and tenderness[J].Meat Science,2014,98(3):520-532.

[30]蔡达普,王俊光.低温真空烹饪在潮州卤水中的运用探究——以潮州卤鹅为例[J].现代食品,2018(23):144-146.

[31]柯海瑞,康怀彬,程伟伟,等.高温处理对牛肉脂肪酸及脂肪氧化的影响[J].食品与机械,2019,35(12):63-69.

[32]郭丽萍,熊双丽,黄业传,等.高压结合热处理对猪肉色泽及脂肪氧化的影响[J].食品工业科技,2015,36(16):133-137.

[33]SHI C, YANG X T, HAN S, et al. Nondestructive prediction of tilapia fillet freshness during storage at different temperatures by integrating an electronic nose and tongue with radial basis function neural networks[J].Food and Bioprocess Technology,2018,11(3):1840-1852.