基于时频融合深度网络的矿用钻机轴承故障诊断

2024-12-31邹筱瑜孙国庆王忠宾潘杰刘新华李鑫

摘要:针对矿用钻机低速重载工作特性导致其轴承故障特征微弱、噪声大的问题,考虑单一模态下故障诊断的局限性,提出了一种基于时频融合深度网络的矿用钻机轴承故障诊断方法,对时域和时频域两种模态特征进行联合提取与分析。所设计的诊断网络在不同模块中区分性地嵌入不同注意力机制,实现多维度关键故障特征提取。最后通过钻机实验台数据集和凯斯西储大学轴承数据集进行验证。结果表明:所提方法能自动提取丰富的钻机轴承故障特征,比仅在时域或时频域分析具有更高的准确率和抗噪能力。

关键词:矿用钻机轴承;故障诊断;时频融合;注意力机制;空洞卷积

中图分类号:TD52

DOI:10.3969/j.issn.1004132X.2024.08.009

开放科学(资源服务)标识码(OSID):

Bearing Fault Diagnosis of Mining Drilling Rig with

Time-frequency-fused Deep Network

ZOU Xiaoyu1,3 SUN Guoqing1 WANG Zhongbin1,3 PAN Jie2 LIU Xinhua1,3 LI Xin1,3

1.College of Mechanical and Electrical Engineering,China University of Mining and Technology,

Xuzhou,Jiangsu,221116

2.College of Information and Control Engineering,China University of Mining and Technology,

Xuzhou,Jiangsu,221116

3.National Key Laboratory of Intelligent Mining and Equipment Technology,Xuzhou,Jiangsu,221116

Abstract: To solve the problems of weak and noisy bearing fault features caused by the low-speed and heavy-load operating characteristics of mining drilling rigs, a fault diagnosis method was proposed for mining rig bearings, named time-frequency-fused deep network. It considered the limitations of fault diagnosis with single modality, and then jointly characterizes two modal features of the time domain and time-frequency domain. The designed diagnostic network differentially embeded specific attention mechanism in different modules to extract multi-dimensional key fault features. Finally, the proposed method was validated on the experimental equipment and the Case Western Reserve University bearing dataset. The results show that the proposed method may automatically extract sufficient fault features combining two domains. It has higher accuracy and noise immunity than those with a single domain.

Key words: bearings of mining drilling rig; fault diagnosis; time-frequency fusion; attention mechanism; dilated convolution

0 引言

矿用钻机对保障煤矿安全高效生产至关重要[1-3]。钻机动力头前端的主轴轴承是支撑钻具旋转和承受载荷的主要零部件,长期受到煤岩性状突变引起的冲击载荷,易发故障,继而影响作业效率,造成经济损失,甚至可能引发重大安全事故,威胁煤矿工人的生命安全[4]。研究钻机主轴轴承故障诊断,便于维护人员及时停机检修,避免引发生产事故,对矿山安全生产具有重要意义。

传统旋转机械故障诊断方法大多利用信号分析方法来处理振动信号[5],如快速傅里叶变换、小波变换、经验模态分解等[6-8],并依靠专家知识,综合判断故障状态及类型。此类方法不具备学习能力且实时性差。随着机器学习理论的发展,研究人员利用机器学习中的模式识别方法对原始信号的统计特征进行学习,如K-最近邻分类、随机森林和支持向量机等方法[9-12],以实现故障自动诊断。但是,此类方法过分依赖故障统计特征的提取和选择,且有限的非线性映射能力影响了其诊断准确率[13]。深度学习如深度置信网络、自编码器、卷积神经网络、循环神经网络等[14]具有强大的特征学习能力,可以自动挖掘信号中的故障信息,克服了人工特征提取的局限性,已被成功应用于故障诊断领域[15]。

基于深度学习的矿山装备故障诊断也成为研究热点[16]。学者们利用深度学习方法自动学习信号的时域或时频域特征,实现矿山装备故障诊断。曹现刚等[17]提出了基于振动图像和动态卷积神经网络的采煤机滚动故障诊断模型,实现采煤机滚动轴承的故障特征学习和诊断。谢娜等[18]提出了一种基于改进深度置信网络的采煤机摇臂传动系统故障诊断方法,并利用粒子群算法对深度置信网络算法和深度置信网络模型进行优化。CHEN等[19]提出一种基于融合堆叠自编码器的矿山旋转机械行星齿轮故障诊断方法,利用量子蚁群算法优化稀疏自编码器和收缩自编码器在深度学习架构中的特定位置和关键参数。张伟等[20]提出了一种基于一维卷积神经网络和极限学习机的托辊轴承故障诊断方法,能够在较短的时间内准确判断出托辊故障类型。以上方法均使用原始时域信号作为输入,为进一步分析信号的时频特征并用于故障诊断,一些学者将时域信号转换为时频图。如PAN等[21]利用小波变换将振动信号转换成时频图,针对特征图像构建了基于卷积神经网络的破碎机故障诊断方法。包从望等[22]利用图像增强原理凸显故障时频特征,提出了基于二维卷积神经网络的变工况采煤机故障诊断方法。

矿用钻机在钻进煤壁的过程中,其工作转速约100~200 r/min,钻具回转切削煤层时,通常会承受较大负载,轴承需要支撑和传递这些载荷,易出现局部点蚀、剥落和滚子破碎等故障[23]。低转速导致轴承故障信号微弱、故障特征频率低、冲击强度小且间隔时间长[24]。同时,重载导致钻机轴承内部零件产生较大摩擦和振动,从而带来大量噪声,淹没故障特征。因此,传统的信号处理方法难以准确提取矿用钻机轴承故障特征,而深度学习技术具有强大的非线性学习能力,可用于故障特征提取与诊断。目前,关于矿用钻机主轴轴承故障诊断的研究报道较少,将传统的深度学习方法应用于矿用钻机的轴承故障诊断时还存在以下2个关键问题:①矿用钻机轴承的振动信号故障特征微弱,采用单一域信号特征进行轴承故障诊断时,获取故障信息有限,导致诊断精度不高;②传统基于深度学习的轴承故障诊断方法通常面临着强噪声下关键故障特征提取困难的问题,难以直接应用于矿用钻机。

选取恰当的信号分析方法进行钻机轴承故障诊断至关重要。时域分析可直观反映信号的波形和振幅,包含故障的动态特性和故障程度信息。频域分析能清晰展示信号的频率成分,以诊断故障类型。时频域分析反映了成分及频率分布随时间的变化,适用于处理非平稳信号。因而,单一模态特征难以全面提取微弱的故障特征,而模态特征过多可能造成信息冗余和计算负担。本文融合钻机轴承振动信号的时域和时频域信息,综合反映振动的模式变化,充分挖掘钻机轴承故障特性。

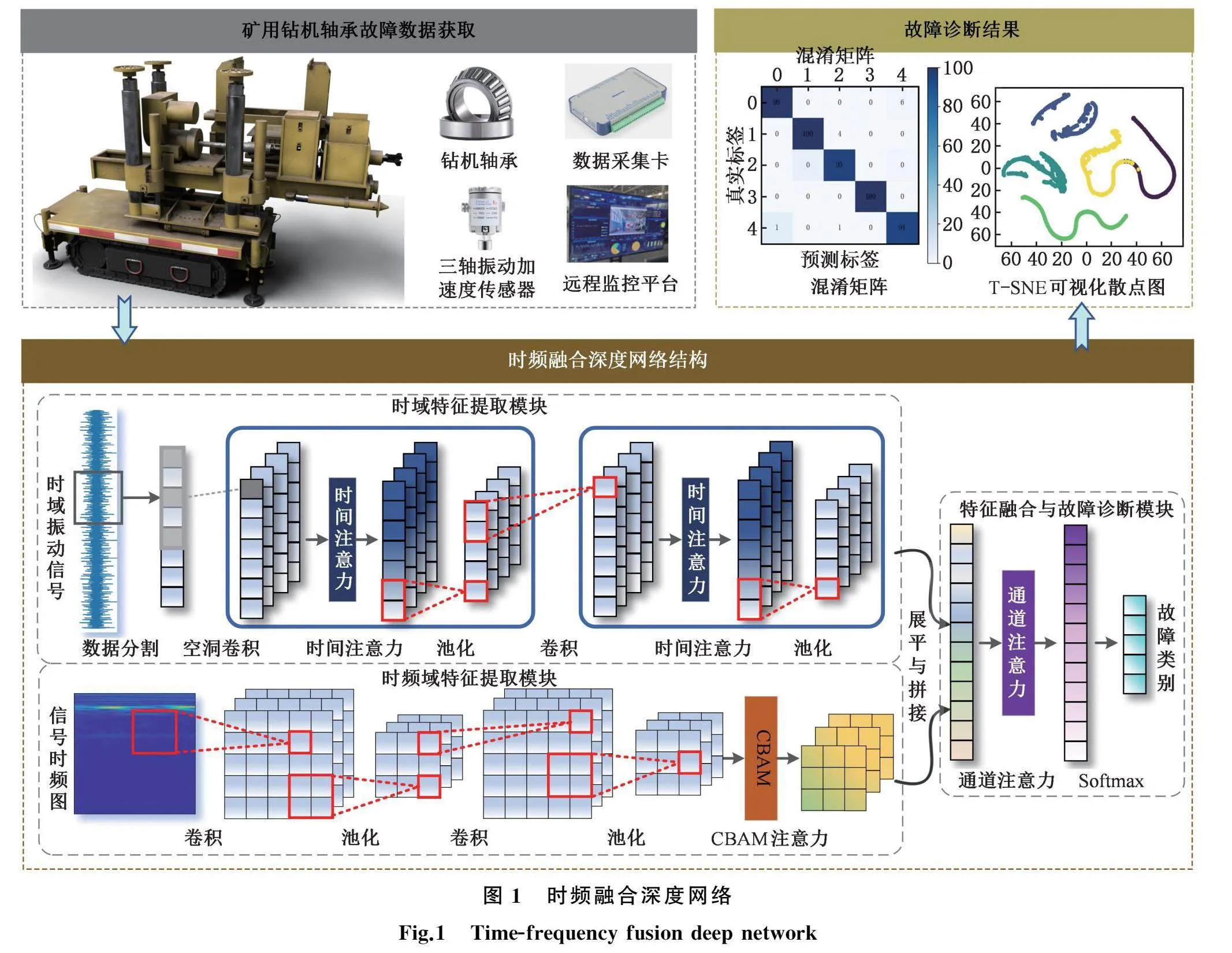

本文提出了基于时频融合深度网络的矿用钻机轴承故障诊断方法。所提时频融合深度网络包含时域特征提取模块、时频域特征提取模块、特征融合与故障诊断模块。首先通过时域和时频域的深度网络特征提取器从振动信号中自动提取特征。然后使用通道注意力对时域和时频域特征进行自适应融合,避免特征冗余。最后将融合的特征送入特征分类器实现矿用钻机轴承的故障诊断。

本文针对矿用钻机轴承振动信号故障特征微弱、单一域分析中故障信息有限的问题,设计了时频融合深度网络,对时域和时频域两种模态特征进行联合提取和分析,从钻机轴承信号中充分学习反映故障状态的特征。针对矿用钻机轴承振动信号噪声干扰大、故障特征提取困难的问题,在各深度网络模块中嵌入不同注意力机制,使网络区分性地学习不同维度的关键故障特征,抑制噪声干扰,优化故障诊断网络学习机制。

1 钻机轴承故障诊断理论

1.1 模型框架

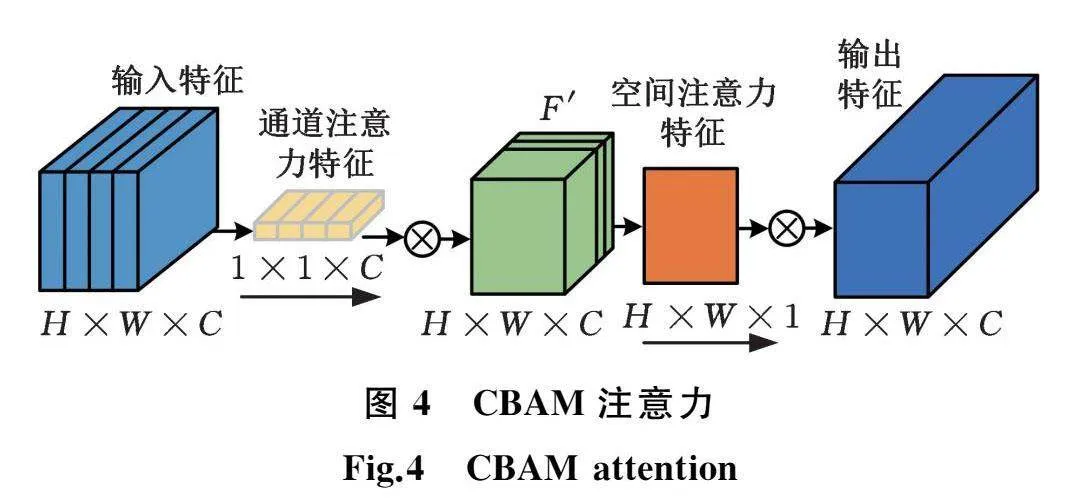

矿用钻机额定转速低,轴承发生故障时产生的冲击能量小、特征微弱,导致轴承故障特征提取困难。在钻进过程中,由于煤岩性状不同,钻机进给系统的进给阻力和回转系统的负载转矩复杂多样,轴承承受较大负载,从而带来大量测量噪声,使得钻机轴承诊断精度不高。因此,本文提出基于时频融合深度网络的矿用钻机轴承故障诊断方法,分别从信号的时域和时频域学习故障特征,算法示意图见图1。首先对原始振动信号进行数据增强和连续小波变换操作,完成数据预处理。然后通过设计深度网络特征提取模块,分别提取钻机轴承振动信号的时域特征和时频域特征。在钻机轴承振动信号的时域特征提取模块中输入其一维时域信号,引入空洞卷积,扩大信息感受野,并加入时间注意力,依据信号在时间维度上故障信息关键程度的分布,聚焦重要时域特征,抑制噪声干扰。在时频域特征提取模块中输入二维时频图,加入卷积块注意力(convolutional block attention module,CBAM),从空间和通道上抑制噪声和无关信号分量等干扰信息的影响,增强故障特征的响应。最后,使用通道注意力对时域和时频域特征自适应加权融合,并将融合的特征送入故障诊断模块,实现矿用钻机轴承的故障诊断。

1.2 数据处理

1.2.1 数据增强

矿用钻机在井下工作过程中,轴承正常运行的样本丰富,而故障样本稀少,数据集不平衡,容易造成模型过拟合和泛化能力较差等问题。为提高数据的多样性,对每个类别的数据进行数据增强操作,采用数据重叠分割的方法进行数据增强。通过设置滑窗步长来扩充样本数据,假如某段信号有S个数据点,设每次采集的样本长度为M,滑窗步长为L,则可以得到N个样本数据,N的计算公式为

N=S-ML+1(1)

1.2.2 连续小波变换

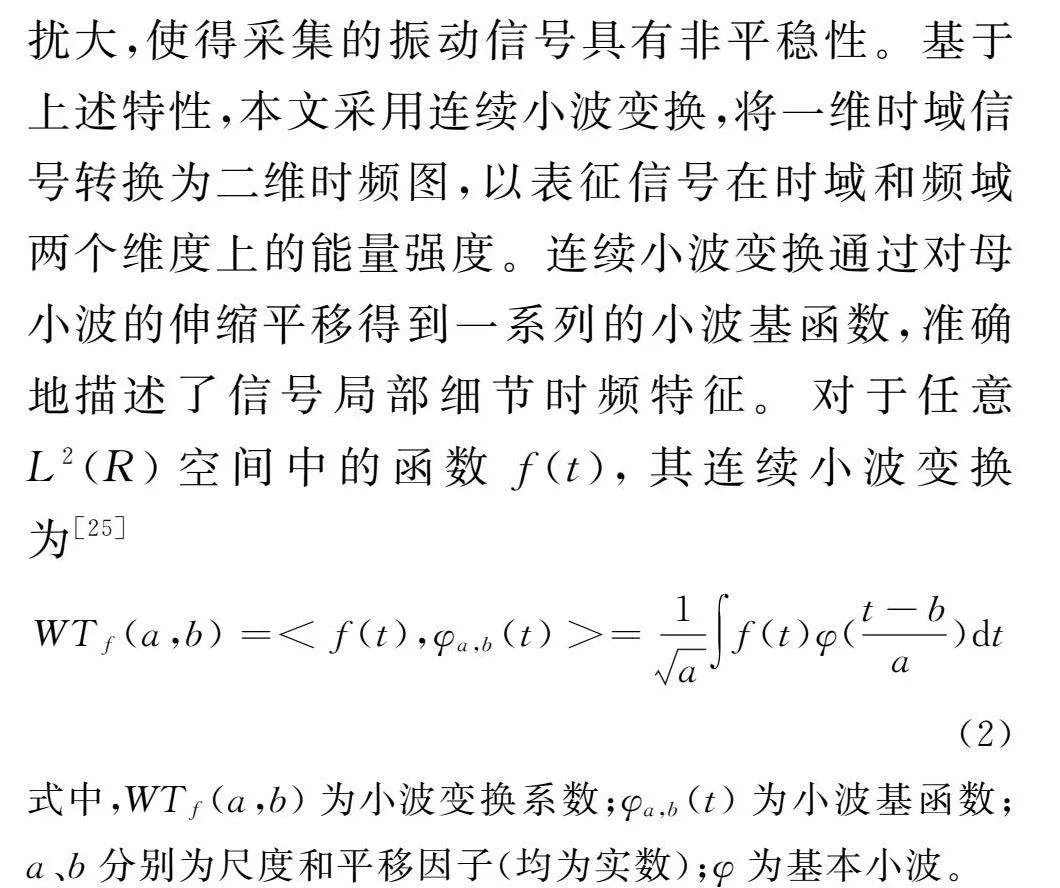

矿用钻机工况复杂多变,轴承受到的噪声干扰大,使得采集的振动信号具有非平稳性。基于上述特性,本文采用连续小波变换,将一维时域信号转换为二维时频图,以表征信号在时域和频域两个维度上的能量强度。连续小波变换通过对母小波的伸缩平移得到一系列的小波基函数,准确地描述了信号局部细节时频特征。对于任意L2(R)空间中的函数f(t),其连续小波变换为[25]

WTf(a,b)=lt;f(t),φa,b(t)gt;=1a∫f(t)φ(t-ba)dt(2)

式中,WTf(a,b)为小波变换系数;φa,b(t)为小波基函数;a、b分别为尺度和平移因子(均为实数);φ为基本小波。

1.3 模型参数

本文使用交叉验证来确定卷积神经网络尺寸、数量等参数。将数据划为训练集、验证集,给定一系列卷积神经网络的超参数组合,包括卷积核的数量、大小、步幅等,利用训练集在每组超参数下进行训练,在验证集上评估网络性能,本文以准确率为性能指标,选择最优的超参数组合。

1.3.1 时域特征提取模块

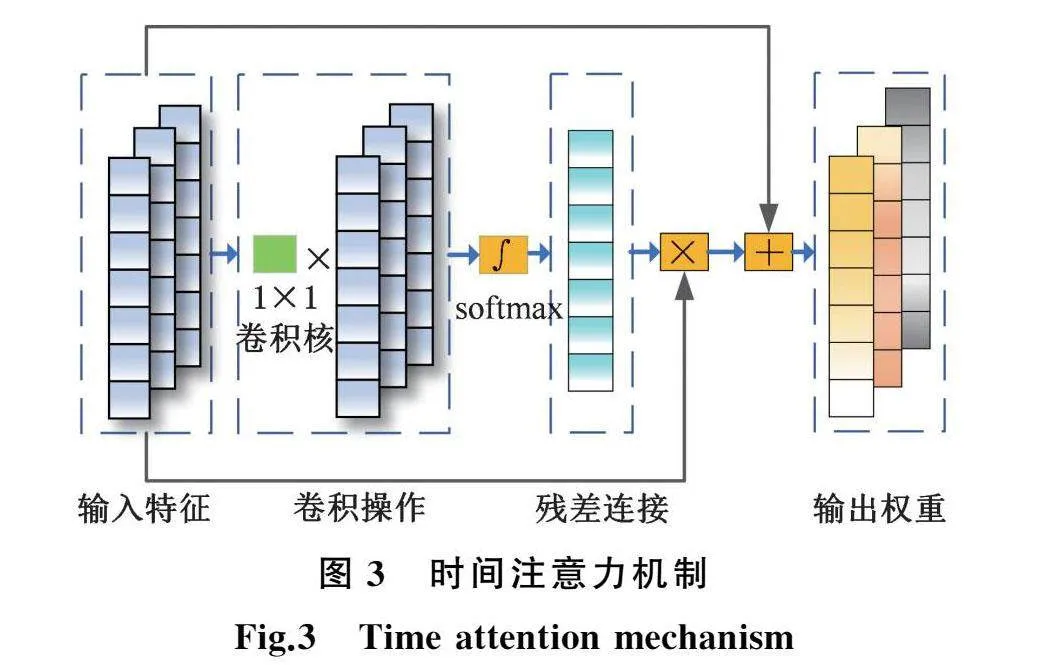

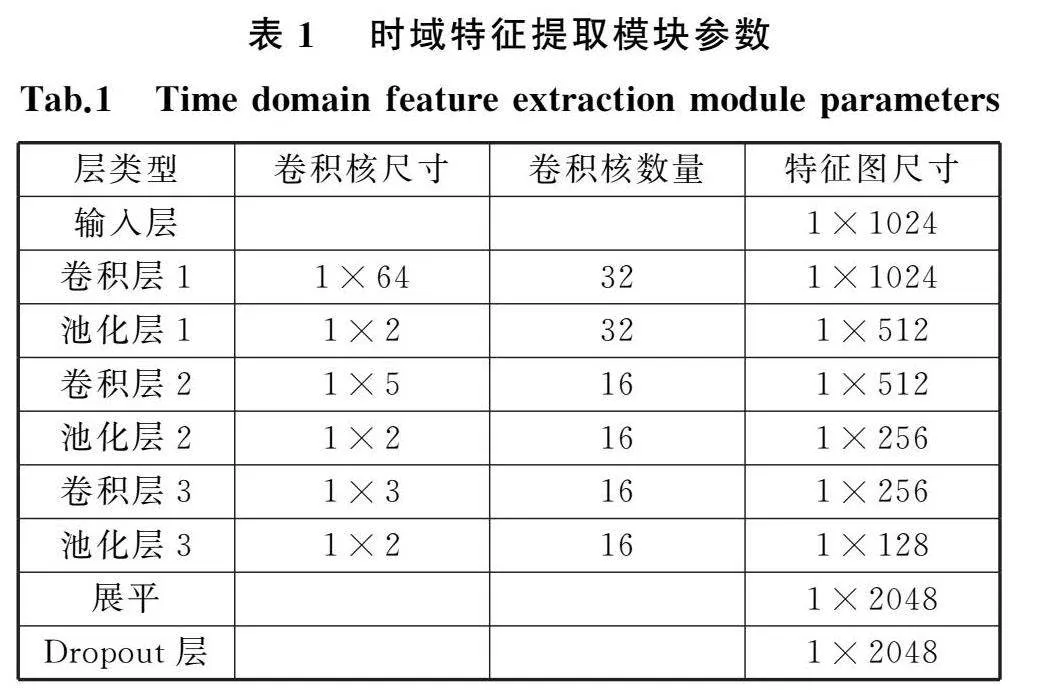

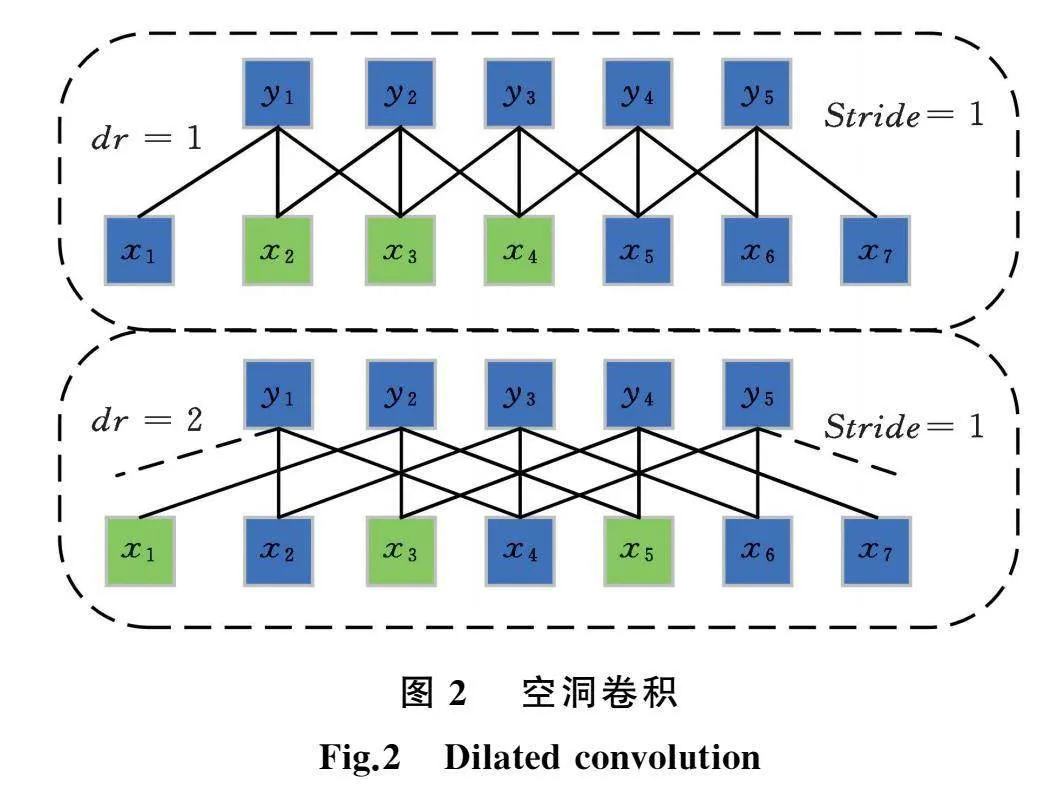

针对矿用钻机轴承一维振动信号,设计一维卷积神经网络(1D CNN)结构提取时域特征,并引入空洞卷积和时间注意力,减少噪声的影响。本文设计的1D CNN结构包含三个卷积层和三个池化层,见表1。第一层使用1×64的大卷积核,大卷积核可以捕捉到更广泛的特征。采用空洞卷积[26],通过调整扩张率大小来增大感受野范围,让每个卷积核聚焦更广的时间范围,空洞卷积运算如图2所示。第二层卷积核大小为1×5,第三层卷积核大小为1×3,参数少的卷积核有利于提取更细微的局部特征,抑制过拟合。三层卷积核的通道数分别为32、16、16,采用零填充使每次卷积得到的图片尺寸仍保持在卷积前的大小。激活函数均为ReLu,池化方式为最大池化。为了获取关键时间序列的故障特征分布,在每个卷积层后加入时间注意力机制,如图3所示,通过1×1×1的元卷积核遍历整段信号来获取权重分布。

元卷积核在对信号进行卷积运算时并不会改变原有数据的特征,而是会压缩信息实现特征的升维,从而实现了将整段信号特征向高维度的非线性映射。所生成的权重向量t∈R1×1×W在通道维度上已压缩,其神经元代表了时间维度上每个数据点的响应值,数值越大意味着信号在此处的故障特征越关键,反之信号在此处为干扰特征。使用sigmoid函数生成调制的权重并与原始信号相乘来赋予权重。其公式为

T=C′σ(t)=C′σ(wl′i,jcl′i,j+bl′j)(3)

式中,C′、T分别为时间注意力机制运算前后的矩阵;wl′i,j、bl′j分别为1×1×1卷积运算的权重和偏差;cl′i,j为输入第l′层的第i个数据的第j个特征值。

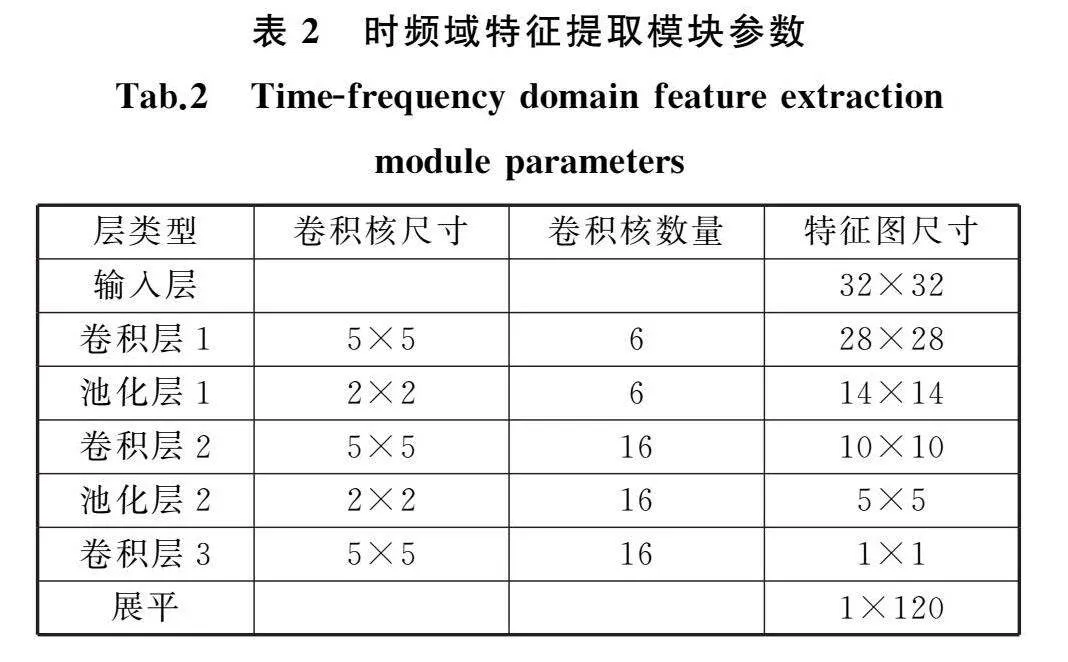

1.3.2 时频域特征提取模块

矿用钻机轴承振动信号通过连续小波变换得到32×32大小的时频图,设计二维卷积神经网络(2D CNN)来提取其时频特征,并嵌入CBAM,从空间和通道上增强故障特征的响应。

本文设计的2D CNN共有三个卷积层和两个池化层,见表2。三个卷积层的尺寸均为5×5,通道数分别为6、16、16。每一卷积层,步长均设置为1,激活函数均为ReLu,并在最后一个卷积层后加入CBAM,CBAM包含两个独立模块:通道注意力模块和空间注意力模块,如图4所示。通道注意力在空间维度上对特征图进行压缩,通过全局最大池化和全局平均池化,得到两个特征图通道。通过多层感知器(multilayer perception, MLP)得到两个特征向量,再将这两个向量的元素逐个求和,经过sigmoid激活函数,并和初始特征图相乘,最后得到新的特征图。空间注意力将新得到的特征图进行全局最大池化和全局平均池化,得到两个特征图,并在通道维度上进行合并。经过一个单个卷积核卷积运算及激活操作,将所得结果与输入的特征图相乘,最终得到所需特征。

1.3.3 特征融合与故障诊断模块

在特征融合的过程中,传统方法通过concatenate特征直接拼接,无法消除不同模态的冗余特征、增强关键故障的信息。为解决该问题,本文将每个模态的卷积通路对应为一个通道,使用通道注意力分别生成不同模态特征的尺度权重,实现时域和时频域特征的自适应融合。

将时域和时频域自适应融合后的特征直接连接全连接层作为后续故障诊断的依据,分类层由三个全连接网络组成。第一个全连接层对融合的特征进行展平操作,第二个全连接层对融合的特征进行降维操作,激活函数为ReLu,第三个全连接层的输出个数和故障类别数目相同,通过Softmax分类器实现钻机轴承故障的分类。

1.4 模型训练

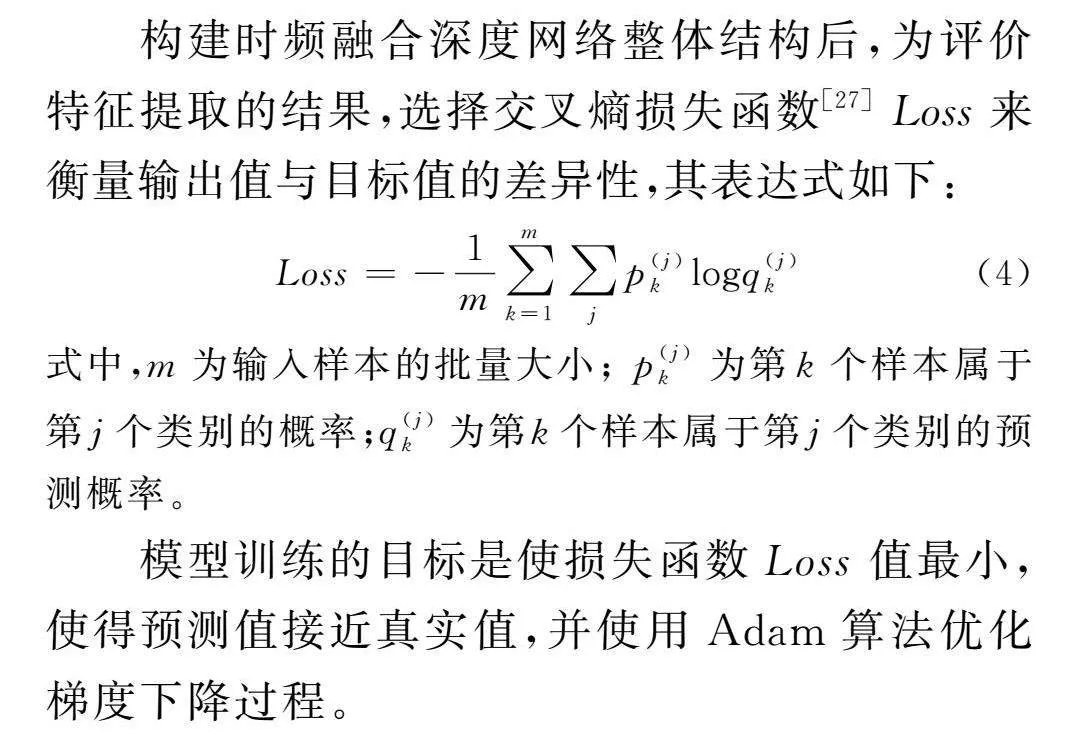

构建时频融合深度网络整体结构后,为评价特征提取的结果,选择交叉熵损失函数[27] Loss来衡量输出值与目标值的差异性,其表达式如下:

Loss=-1m∑mk=1∑jp(j)klogq(j)k(4)

式中,m为输入样本的批量大小; p(j)k为第k个样本属于第j个类别的概率;q(j)k为第k个样本属于第j个类别的预测概率。

模型训练的目标是使损失函数Loss值最小,使得预测值接近真实值,并使用Adam算法优化梯度下降过程。

2 实验验证

为了验证本文模型的性能和在强噪声环境下的抗噪能力,采用本课题组搭建的钻机工况模拟实验台采集的钻机轴承数据集和美国凯斯西储大学(CWRU)轴承故障数据集进行实验验证。

2.1 矿用钻机轴承故障诊断实验

2.1.1 智能钻机工况模拟实验台数据集

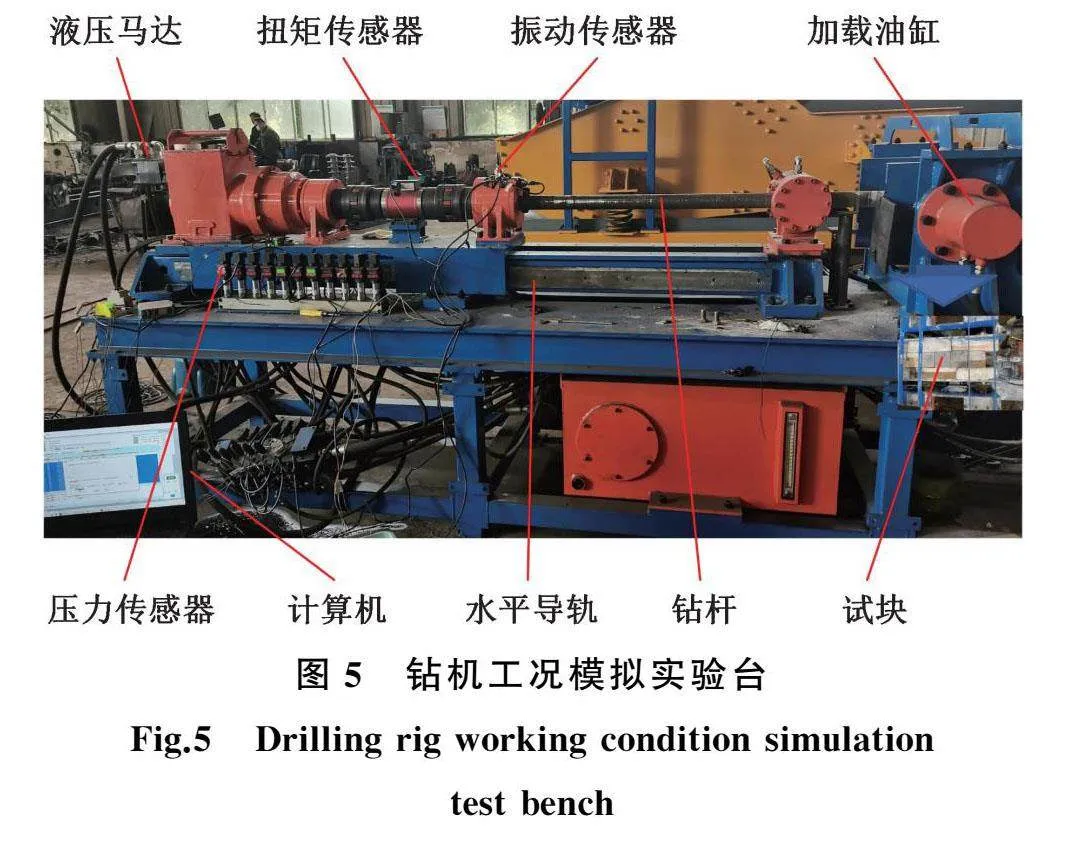

钻机工况模拟实验台如图5所示,该实验台主要由泵站、推进油缸、钻杆、液压马达、加载油缸、水平导轨和支撑底座等组成。推进机构承接支撑底座上的水平导轨,依靠推进油缸推动钻杆水平移动,以实现对煤样试件的钻孔。加载机构通过液压缸施加围压,可对煤样试件施加限定的作用力且具有保压功能。

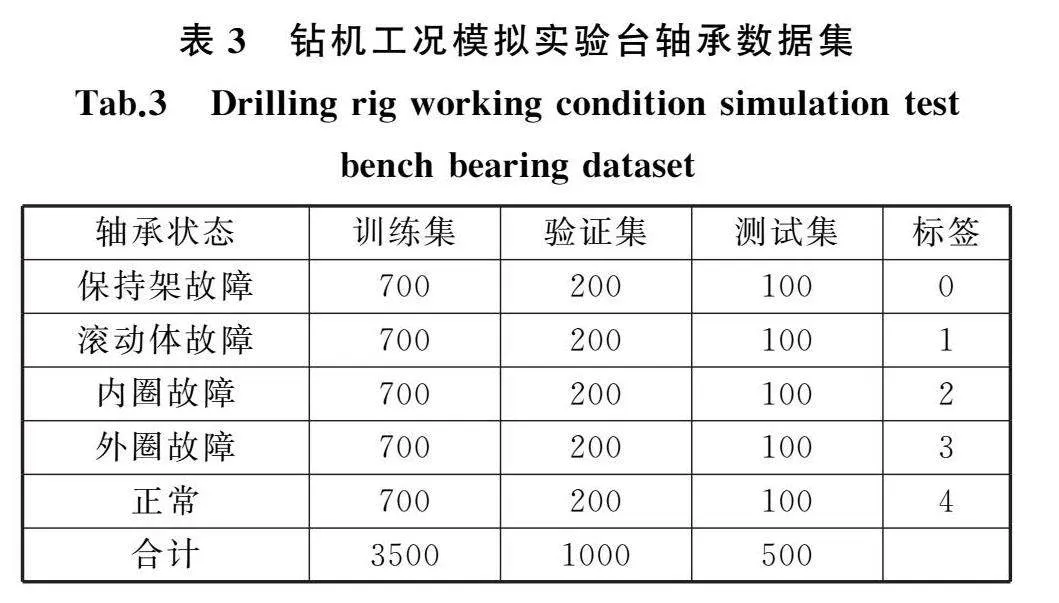

本文利用智能钻机工况模拟实验台进行钻进实验,设定工作转速为120 r/min,推进速度为0.5 m/min,通过混凝土试件来模拟煤层。其主轴轴承为HR 30312DJ NSK圆锥滚子轴承,其额定动载荷和静载荷分别为154 kN、181 kN。实验设置轴承正常、内圈故障、外圈故障、滚动体故障以及保持架故障,共5种状态。实验过程中,钻进系统钻进混凝土试块,符合钻机低速重载的工作特性。加速度传感器安装在轴承座上方,信号采集过程中,采样频率设置为10 kHz。本文实验取连续的1024个数据点为一个样本,利用重叠采样方法选取1000个故障状态样本,并进行标准化操作,加快收敛速度。采样后的实验数据见表3。

2.1.2 结果分析

(1)参数设置。本文仿真环境在Python环境下利用深度学习框架Keras搭建,仿真平台配置13th Gen Intel(R) Core(TM) i5-13500HX 2.50 GHz,16 G内存,Win11 64位操作系统。训练前,将数据分为训练集、测试集和验证集,其比例为7∶2∶1,训练时batch size设置为32,学习率为0.0003,迭代次数为50。

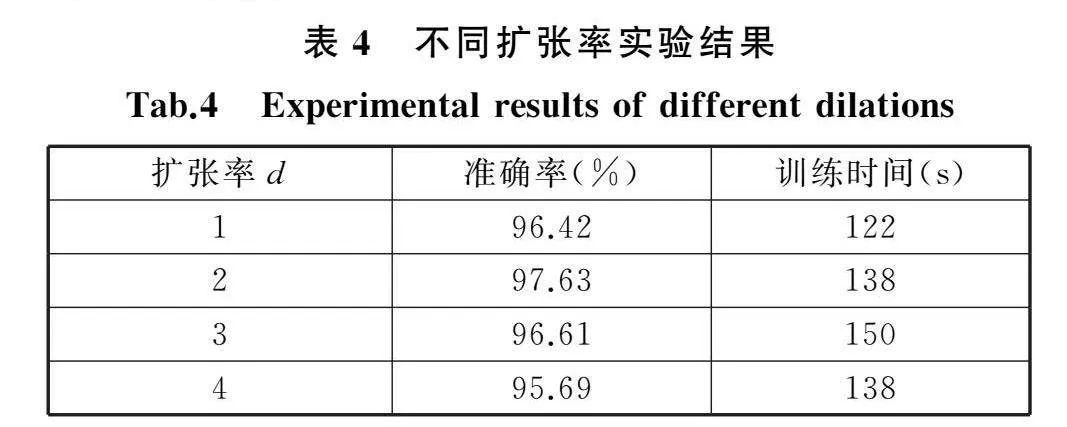

(2)空洞卷积参数选取。对于空洞卷积来说,设置不同的扩张率大小可以获得不同的感受野范围,从而获取更多尺度的特征信息。为了验证空洞卷积的有效性,通过设置不同的扩张率来观察模型诊断效果,其他实验参数保持不变,仅改变扩张率d的大小,重复10次实验取平均值。实验结果见表4。分析后可知,当d=2时,本文模型效果最好,平均准确率为97.63%,训练时间比d=1时仅多了16 s。因此,本文选择扩张率d=2的空洞卷积。

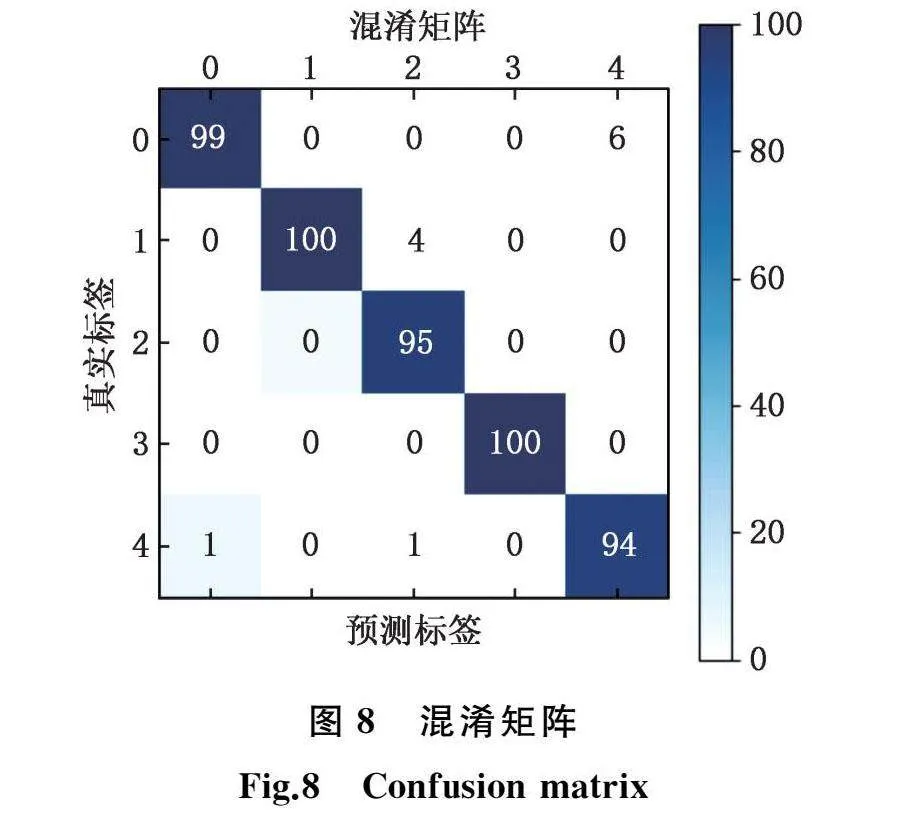

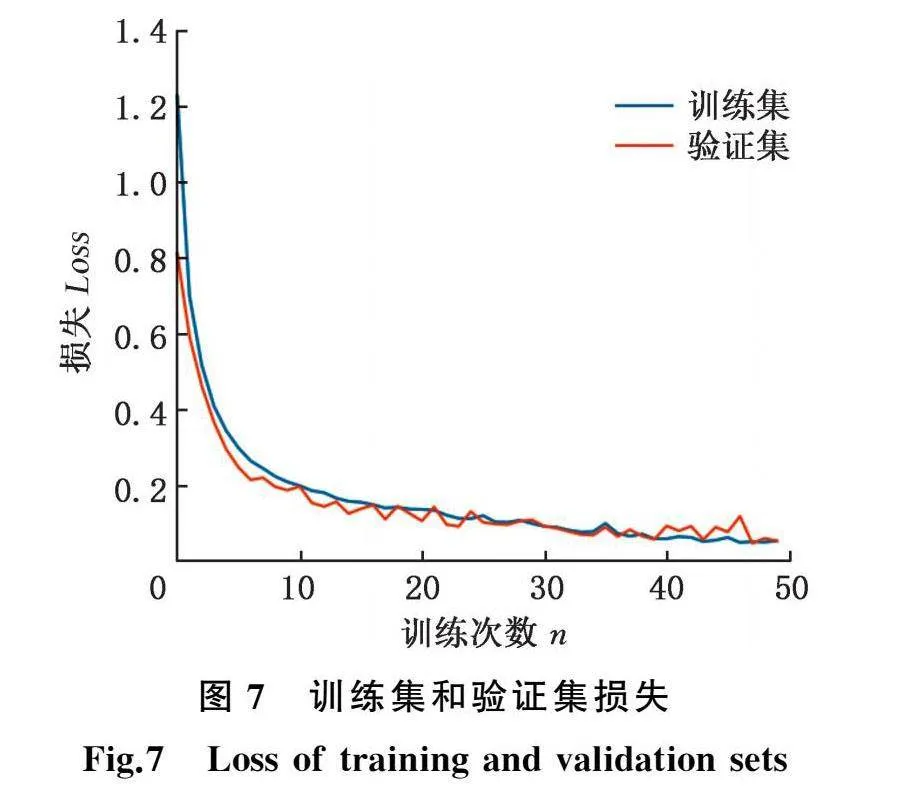

(3)实验结果。将处理好的钻机轴承时域信号和时频域信号输入到时频融合深度网络模型中训练。经过50个训练Epoch得到分类预测结果,该网络的训练收敛曲线如图6、图7所示。网络的误差随着Epoch的增加而逐渐减小,经过50个Epoch后网络完全收敛,此时网络准确率达到 97.63 %,损失达到 0.049。为了说明该方法的有效性,重复进行了10次实验,测试准确率的平均值为97.50%。同时,进行了混淆矩阵和T-SNE可视化操作,

如图8和图9所示,从中可以直观地看出本文模型的分类效果。

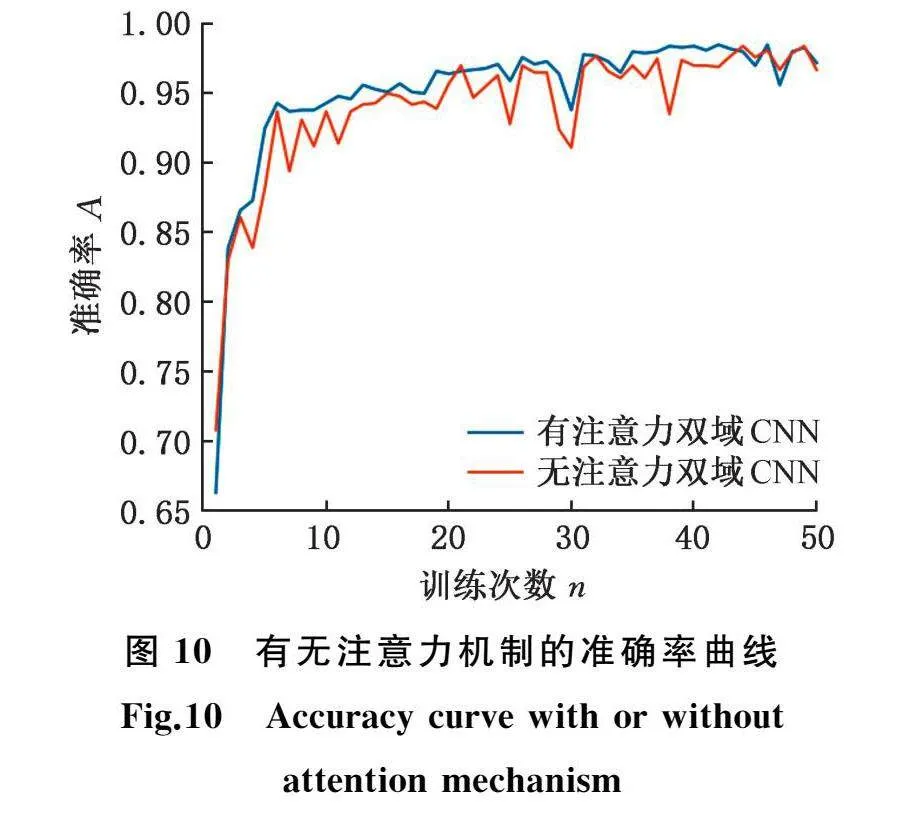

(4)消融实验。本文模型在时域信息特征提取过程中引入时间注意力机制,提取信号时序上的关键特征分布,在时频域信息特征提取过程中加入CBAM,增强特征图中空间和通道维度上的重要特征,为了验证上述注意力机制模型的有效性,在其基础上进行消融实验,对比诊断的准确率。有无注意力机制模型的诊断准确率如图10所示。重复实验10次,最后取平均值作为最后的结果,有注意力模型的平均诊断准确率为97.63%,无注意力模型的平均诊断准确率为94.68%。因此,本文所使用的注意力机制提高了

模型的诊断准确率。为了方便对比时频融合深度网络模型的优越性,构造单一模态下的时域和时频域模型,时域信号用1D CNN诊断,时频域用2D CNN诊断,参数与时频融合深度网络网络参数保持一致。时域CNN的准确率为96.26%,时频域CNN的准确率为92.41%,而本文所提的CNN准确率为97.60%。它们的测试准确率收敛曲线如图11所示,可以看出,时域和时频域两种模态特征融合的钻机故障诊断效果优于单一模态分析的诊断效果。

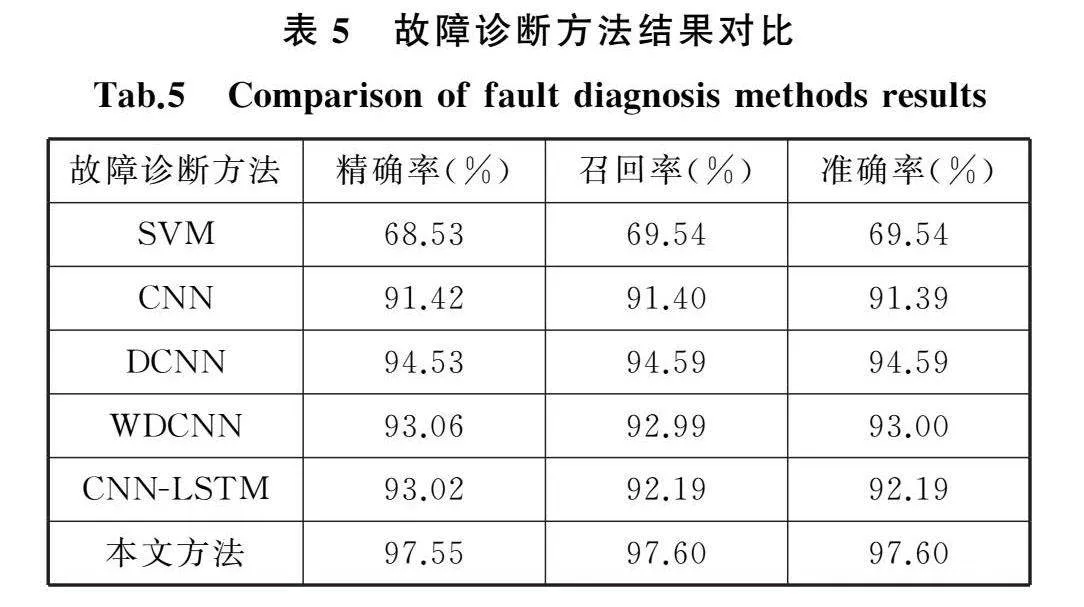

(5)对比实验。为了验证本文时频融合深度网络模型故障诊断的优越性,分别与SVM、CNN、DCNN、WDCNN和CNN-LSTM五种经典方法进行对比分析,见表5。五种方法对矿用钻机轴承故障的诊断准确率分别为69.54%、91.39%、94.59%、93.00%、92.19%,而本文方法的准确率为97.60%。同时,本文方法具有更高的精确率和召回率,整体性能优异。

2.2 基于CWRU数据集的抗噪性能实验

本文利用CWRU轴承数据集验证所提方法的抗噪性能。考虑到实验台采集的数据包含大量噪声,难以量化,而CWRU轴承数据采集环境较为理想、噪声较小,所以本文通过对CWRU轴承数据加入不同信噪比的噪声,模拟不同噪声水平,检验本文方法的抗噪能力,并与其他一些经典故障诊断方法进行对比分析。

2.2.1 CWRU公开数据集

CWRU公开数据集使用的实验装置如图12所示,实验装置主要包括电机、驱动端轴承、扭矩传感器及编码器、测力器[28]。其中,轴承故障是人为制造的,轴承的型号为SKF6205,信号采样频率为12 kHz。

实验轴承共有四种状态:正常、滚动体故障、内圈故障和外圈故障,其中每种故障类型又有3种故障直径,因此可以划分为10种滚动轴承状态。故障直径分别为0.1778 mm、0.3556 mm和0.5334 mm的滚动体故障,分别用滚动体故障1、2和3表示,其他故障表示方法同理。实验数据见表6。

2.2.2 结果分析

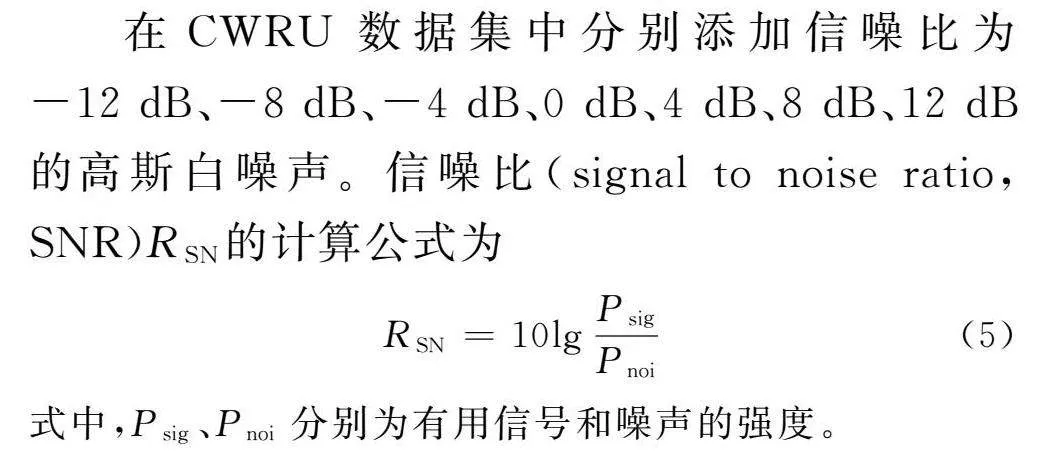

在CWRU数据集中分别添加信噪比为-12 dB、-8 dB、-4 dB、0 dB、4 dB、8 dB、12 dB的高斯白噪声。信噪比(signal to noise ratio,SNR)RSN的计算公式为

RSN=10lgPsigPnoi(5)

式中,Psig、Pnoi分别为有用信号和噪声的强度。

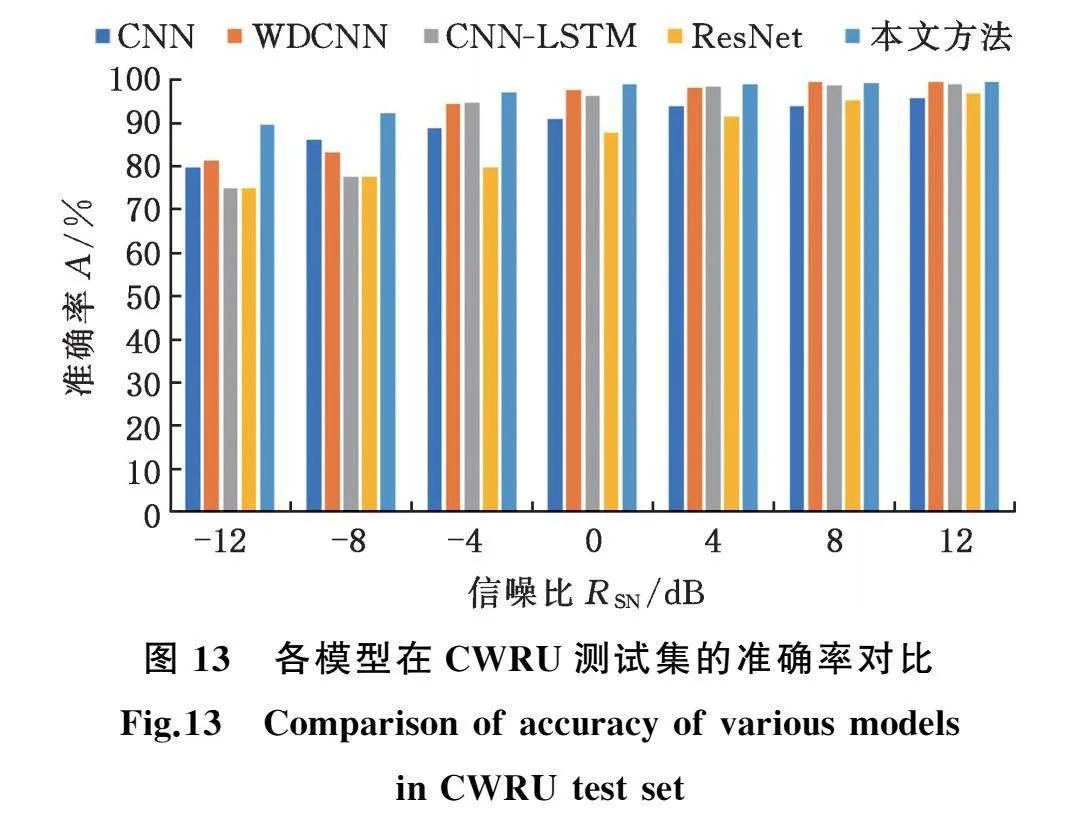

为了验证本文方法的抗噪性,分别与CNN、CNN-LSTM、ResNet和WDCNN四种模型进行对比实验。每组噪声实验中,所有模型均使用相同的数据和训练方式完成训练与测试,每个模型进行10次训练和测试,取测试结果的平均诊断准确率作为评价指标。在不同信噪比下,各模型的测试准确率如图13所示。

由图13可知,随着信噪比的降低,各模型的准确率都有所下降,CNN模型和RestNet模型的诊断性能差不多,当信噪比低于0 dB高噪声数据时,诊断准确率基本低于90%。而CNN-LSTM和WDCNN具有一定的抗噪能力,当信噪比大于0 dB的低噪声数据时,诊断效果较好,但是当信噪比低于-4 dB的高噪声数据时,模型的诊断性能明显下降,尤其是CNN-LSTM,准确率不到80%;本文所提的时频融合深度网络在信噪比大于-4 dB的中高噪声条件下均能保持95%以上的准确率,且对于信噪比大于或等于-12 dB以及小于-4 dB的高噪声数据,仍能保持90%以上的准确率,在所有对比模型中,其诊断准确率和模型稳定性表现最佳。

3 结论

(1)本文提出一种基于时频融合深度网络的矿用钻机轴承故障诊断方法,其故障诊断效果优于单一基于时域或时频域的方法。实验结果表明,本文模型提高了矿用钻机轴承故障特征表达和区分能力,比仅在时域或时频域分析时具有更高的准确率,同时在强噪声环境下也具有良好的诊断性能。

(2)在时域特征提取网络模块中嵌入时间注意力机制,时频域特征提取网络中引入CBAM注意力机制,自适应学习时间、通道和空间中的关键故障特征,可抑制噪声干扰,提高矿用钻机轴承故障诊断的准确率。

(3)采用自制的钻机轴承故障数据集和CWRU的轴承数据集进行实验,并与其他经典故障诊断方法进行了对比,相关结果验证了本文方法的优越性,从而为矿用钻机轴承故障诊断提供了新方法。

未来研究工作将聚焦于其他矿用钻机故障实验的设计和实现。

参考文献:

[1] 伍亦文, 卜长根. 深孔钻机离合器接合过程动力学特性分析[J]. 中国机械工程, 2012, 23(12):1433-1437.

WU Yiwen, BU Changgen. Study on Clutch Engagement Process Dynamics Characteristics for Deep Drilling Rig[J]. China Mechanical Engineering, 2012, 23(12):1433-1437.

[2] 樊红卫, 张旭辉, 曹现刚, 等. 智慧矿山背景下我国煤矿机械故障诊断研究现状与展望[J]. 振动与冲击, 2020, 39(24):194-204.

FAN Hongwei, ZHANG Xuhui, CAO Xiangang, et al. Research Status and Prospect of Fault Diagnosis of Chinas Coal Mine Machines under Background of Intelligent Mine[J]. Journal of Vibration and Shock, 2020, 39(24):194-204.

[3] 马宏伟, 孙思雅, 王川伟, 等. 多机械臂多钻机协作的煤矿巷道钻锚机器人关键技术[J]. 煤炭学报, 2023, 48(1):497-509.

MA Hongwei, SUN Siya, WANG Chuanwei, et al. Key Technology of Drilling Anchor Robot with Multi-manipulator and Multi-rig Cooperation in the Coal Mine Roadway[J]. Journal of China Coal Society, 2023, 48(1):497-509.

[4] 何生全, 何学秋, 宋大钊, 等. 冲击地压多参量集成预警模型及智能判识云平台[J]. 中国矿业大学学报, 2022, 51(5):850-862.

HE Shengquan, HE Xueqiu, SONG Dazhao, et al. Multi-parameter Integrated Early Warning Model and an Intelligent Identification Cloud Platform of Rockburst[J]. Journal of China University of Mining amp; Technology, 2022, 51(5):850-862.

[5] 赵志宏, 李乐豪, 杨绍普, 等. 一种频域特征提取自编码器及其在故障诊断中的应用研究[J]. 中国机械工程, 2021, 32(20):2468-2474.

ZHAO Zhihong, LI Lehao, YANG Shaopu, et al. A Frequency Domain Feature Extraction Auto-encoder and Its Applications on Fault Diagnosis[J]. China Mechanical Engineering, 2021, 32(20):2468-2474.

[6] BETTA G, LIGUORI C, PAOLILLO A, et al. A DSP-based FFT-analyzer for the Fault Diagnosis of Rotating Machine Based on Vibration Analysis[J].IEEE Transactions on Instrumentation and Measurement, 2002,51(6):1316-1322.

[7] ZHENG Jinde, HUANG Siqi, PAN Haiyang, et al. An Improved Empirical Wavelet Transform and Refined Composite Multiscale Dispersion Entropy-based Fault Diagnosis Method for Rolling Bearing[J]. IEEE Access, 2020, 8:168732-168742.

[8] KESHTAN M N, NOURI KHAJAVI M. Bearings Fault Diagnosis Using Vibrational Signal Analysis by EMD Method[J]. Research in Nondestructive Evaluation, 2016, 27(3):155-174.

[9] 伊鑫, 杨明锦, 杨林顺, 等. 基于KNN与SVM两级综合健康指标的托辊故障诊断方法[J]. 选煤技术, 2020(5):94-102.

YI Xin, YANG Mingjin, YANG Linshun, et al. The KNN and SVM-based 2-level Comprehensive Health Indicators Diagnosis Method for Detecting the Failure of Belt Conveyors Idlers[J]. Coal Preparation Technology, 2020(5):94-102.

[10] 张钰, 陈珺, 王晓峰, 等. 随机森林在滚动轴承故障诊断中的应用[J]. 计算机工程与应用, 2018, 54(6):100-104.

ZHANG Yu, CHEN Jun, WANG Xiaofeng, et al. Application of Random Forest on Rolling Element Bearings Fault Diagnosis[J]. Computer Engineering and Applications, 2018, 54(6):100-104.

[11] 张龙, 胡燕青, 赵丽娟, 等. 多通道信息融合与深度迁移学习的旋转机械故障诊断[J]. 中国机械工程, 2023, 34(8):966-975.

ZHANG Long, HU Yanqing, ZHAO Lijuan, et al. Multichannel Information Fusion and Deep Transfer Learning for Rotating Machinery Fault Diagnosis[J]. China Mechanical Engineering, 2023, 34(8):966-975.

[12] 杨芬, 赵文薪. 基于贝叶斯优化SVM的轴承故障诊断[J]. 煤矿机械, 2022, 43(9):178-180.

YANG Fen, ZHAO Wenxin. Bearing Fault Diagnosis Based on Bayesian Optimization SVM[J]. Coal Mine Machinery, 2022, 43(9):178-180.

[13] WANG Huan, LIU Zhiliang, PENG Dandan, et al. Attention-guided Joint Learning CNN with Noise Robustness for Bearing Fault Diagnosis and Vibration Signal Denoising[J]. ISA Transactions, 2022, 128(Pt B):470-484.

[14] 陈保家, 刘浩涛, 徐超, 等. 深度置信网络在齿轮故障诊断中的应用[J]. 中国机械工程, 2019, 30(2):205-211.

CHEN Baojia, LIU Haotao, XU Chao, et al. Gear Fault Diagnosis Based on DBNS[J]. China Mechanical Engineering, 2019, 30(2):205-211.

[15] ZHANG Tengfei, LIU Shuyong, ZHANG Suai. Review on Fault Diagnosis on the Rolling Bearing[J]. Journal of Physics:Conference Series, 2021, 1820(1):012107.

[16] 毛君, 郭浩, 陈洪月. 基于深度自编码网络的采煤机截割部减速器故障诊断[J]. 煤炭科学技术, 2019, 47(11):123-128.

MAO Jun, GUO Hao, CHEN Hongyue. Fault Diagnosis of Shearer Cutting Unit Reducer Based on Deep Auto-encoder Network[J]. Coal Science and Technology, 2019, 47(11):123-128.

[17] 曹现刚, 张国祯, 张鑫媛, 等. 基于振动图像和DCNN的采煤机滚动轴承故障诊断[J]. 煤矿机械, 2020, 41(7):149-152.

CAO Xiangang, ZHANG Guozhen, ZHANG Xinyuan, et al. Fault Diagnosis of Shearer Rolling Bearing Based on Vibration Image and DCNN[J]. Coal Mine Machinery, 2020, 41(7):149-152.

[18] 谢娜, 闫顺礼. 基于改进深度置信网络的采煤机摇臂传动系统故障诊断研究[J]. 煤矿机械, 2020, 41(4):153-155.

XIE Na, YAN Shunli. Research on Fault Diagnosis of Shearer Ranging Arm Drive System Based on Improved Deep Belief Network[J]. Coal Mine Machinery, 2020, 41(4):153-155.

[19] CHEN Xihui, JI Aimin, CHENG Gang. A Novel Deep Feature Learning Method Based on the Fused-stacked AEs for Planetary Gear Fault Diagnosis[J]. Energies, 2019, 12(23):4522.

[20] 张伟,李军霞,吴磊,等. 基于1DCNN-ELM的带式输送机托辊轴承故障诊断研究[J]. 煤炭科学技术, 2023, 51(增刊1):383-389.

ZHANG Wei, Li Junxia, WU Lei, et al. Research on Fault Diagnosis of Idler Bearing of Belt Conveyor Based on 1DCNN-ELM[J]. Coal Science and Technology, 2023, 51(S1):383-389.

[21] PAN Yongtai, BI Yankun, ZHANG Chuan, et al. Feeding Material Identification for a Crusher Based on Deep Learning for Status Monitoring and Fault Diagnosis[J]. Minerals, 2022, 12(3):380.

[22] 包从望, 江伟, 刘永志, 等. 变工况下采煤机故障诊断的迁移学习方法[J]. 机床与液压, 2022, 50(18):176-182.

BAO Congwang, JIANG Wei, LIU Yongzhi, et al. Transfer Learning Method for Shearer Fault Diagnosis under Variable Working Conditions[J]. Machine Tool amp; Hydraulics, 2022, 50(18):176-182.

[23] 孙艳玲,孙显彬,贾新月,等.基于可解释模型的低速重载轴承故障诊断研究[J/OL].轴承,1-10[2024-06-13].http:∥kns.cnki.net/kcms/detail/41.1148.TH.20231127.1538.002.html.

SUN Yanling, SUN Xianbin, JIA Xinyue, et al. Research on Fault Diagnosis of Low Speed and Heavy load Bearing Based on Interpretable Neual Network Modal[J/OL]. Bearing,1-10[2024-06-13].http:∥kns.cnki.net/kcms/detail/41.1148.TH.20231127.1538.002.html.

[24] NIKULA R P, KARIOJA K, PYLV\\\"AN\\\"AINEN M, et al. Automation of Low-speed Bearing Fault Diagnosis Based on Autocorrelation of Time Domain Features[J]. Mechanical Systems and Signal Processing, 2020, 138:106572.

[25] 宋乾坤, 周孟然. 基于CWT-CNN的滚动轴承故障诊断[J]. 重庆工商大学学报(自然科学版), 2023, 40(3):42-47.

SONG Qiankun, ZHOU Mengran. Fault Diagnosis of Rolling Bearing Based on CWT-CNN[J]. Journal of Chongqing Technology and Business University (Natural Science Edition), 2023, 40(3):42-47.

[26] MA Ruiyi, HAN Tian, LEI Wenxin. Cross-domain Meta Learning Fault Diagnosis Based on Multi-scale Dilated Convolution and Adaptive Relation Module[J]. Knowledge-Based Systems, 2023, 261:110175.

[27] ZADEH S G, SCHMID M. Bias in Cross-entropy-Based Training of Deep Survival Networks[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence, 2021, 43(9):3126-3137.

[28] SMITH W A, RANDALL R B. Rolling Element Bearing Diagnostics Using the Case Western Reserve University Data:a Benchmark Study[J]. Mechanical Systems and Signal Processing. 2015, 64/65:100-131.

(编辑 陈 勇)