高速激光熔覆马氏体不锈钢涂层与电镀层性能对比与研究

2024-12-31王井艾超员霄朱迅郭飞

摘要:为对比研究不同液压缸服役工况下高速激光熔覆涂层替代电镀硬铬层的可行性,分别制备了马氏体不锈钢熔覆层XG-1、XG-2和电镀硬铬涂层,开展了三种涂层组织、硬度、腐蚀性能及模拟不同工况(划伤磨损、干砂摩擦磨损、滑动摩擦磨损)下磨损性能测试,探讨了涂层失效行为及其应用工况。结果表明:XG-1、XG-2涂层微观组织致密且均匀,平均显微硬度为720.5 HV、653 HV;电镀硬铬涂层分布孔隙和裂纹等缺陷,自腐蚀电流密度为10.45 μA/cm2,耐腐蚀性能最差;三种磨损形式下电镀硬铬涂层均发生了开裂及剥落,高速激光熔覆涂层表现出更优异的耐磨性能,适用于活塞杆易拉伤、外界富集硬质颗粒污染物、大侧向载荷等液压缸服役工况。

关键词:高速激光熔覆;电镀硬铬;磨损行为;液压缸活塞杆;马氏体不锈钢涂层

中图分类号:TG404

DOI:10.3969/j.issn.1004132X.2024.08.016

开放科学(资源服务)标识码(OSID):

Performance Comparison of High-speed Laser Cladding Martensitic

Stainless-steel Coatings and Electroplating Coatings

WANG Jing1,2 AI Chao1 YUAN Xiao2 ZHU Xun2 GUO Fei2

1.School of Mechanical Engineering,Yanshan University,Qinhuangdao,Hebei,066004

2.State Key Laboratory of Intelligent Manufacturing of Advanced Construction Machinery,

Jiangsu Xuzhou Construction Machinery Research Institute Co.,Ltd.,Xuzhou,Jiangsu,221004

Abstract: In order to compare the feasibility of high-speed laser cladding coatings replacing electroplated hard chrome coatings under different service conditions of hydraulic cylinders, martensite stainless steel cladding layers XG-1, XG-2 and electroplated hard chrome coatings were prepared respectively. The microstructure, hardness, corrosion performance and wear performance under simulated different conditions(scratch wear, dry sand grinding wear, sliding friction wear) of the three coatings were tested, and the coating failure behavior and application conditions were discussed. The results show that the microstructures of XG-1 and XG-2 coatings are dense and uniform, with an average microhardness of 720.5 HV and 653 HV, respectively. The electroplated hard chrome coatings contain defects such as pores and cracks, and the self-corrosion current density is about 10.45 μA/cm2, indicating the worst corrosion resistance. Under the three wear modes, the electroplated hard chrome coatings have cracked and peeled off, while the high-speed laser cladding coatings exhibit better wear resistance, which are suitable for the service conditions of hydraulic cylinders such as piston rod easily to be scratched, surrounding environment being rich in hard particle pollutants, and large lateral loads.

Key words: high-speed laser cladding; electroplated hard chromium; wear behavior; hydraulic cylinder piston rod; martensitic stainless-steel coating

0 引言

液压缸是海工装备、港口机械、工程机械等大型工程装备常用的关键液压执行元件,直接影响装备的运行可靠性和作业性能[1-2]。在海洋、沿海、地下等富含腐蚀介质工况下,活塞杆长期外露,故要求活塞杆表面需具备较强的耐腐蚀性能[3-4]。此外,工程装备液压缸还常应用于一些严苛磨损工况,导致活塞杆表面出现磨损失效。典型磨损工况包括:①矿山粉尘、沼泽泥沙、海水平面硬质漂浮物等服役工况下,细小硬质颗粒进入密封配合副,导致活塞杆表面由于磨粒磨损失效出现大面积均匀磨损;②港口叉车举升油缸、底盘转向油缸、起重机支腿油缸等在工作过程中活塞杆表面易与周围外界尖锐物质接触,产生划痕磨损,形成表面拉伤;③栈桥伸缩缸、支腿油缸、变幅油缸等常应用于大侧载、大压力服役工况,运动过程中活塞杆与金属衬套、导向套接触发生滑动磨损,最终导致大面积磨损缺陷。因此,大型工程装备日益严苛的腐蚀与磨损服役环境对液压缸活塞杆的耐腐蚀、抗磨损等性能提出了更高的要求。

电镀硬铬层(EHC涂层)是液压缸活塞杆常用的表面强化手段[5]。然而,EHC涂层结合力差、耐腐蚀性能低,且加工过程具有高污染,因此行业内一直在寻找新的解决方案[6-7]。热喷涂、激光熔覆作为新型替代技术方案,已经有许多学者开展了相关技术研究。热喷涂涂层的耐腐蚀、抗磨损性能显著优于电镀层[8],但其制备成本较高,限制了大规模工程化应用推广。激光熔覆加工过程对基体的热输入较高,容易形成较大的残余应力[9],导致长径比大的活塞杆产生变形,影响液压缸的服役可靠性。

高速激光熔覆技术具有热输入低、加工效率高、成本低等优点,且涂层成形精度高、晶粒尺寸小、耐腐蚀及抗磨损性能优异[10-11]。许多学者已经对高速激光熔覆涂层的微观组织、耐腐蚀、抗磨损等性能进行了研究[12-14],然而结合液压缸服役工况开展相关的性能分析与对比的研究未见报道。本文结合工程化应用需求,利用高速激光熔覆技术制备了成本较低的马氏体不锈钢涂层,同时结合液压缸实际服役工况,对比研究了高速激光熔覆涂层与EHC涂层的性能,探讨了不同磨损形式下高速激光熔覆马氏体不锈钢涂层和EHC涂层的失效行为,为不同液压缸服役工况下高速激光熔覆层的选型提供参考依据。

1 试验设计

1.1 试验设备及材料

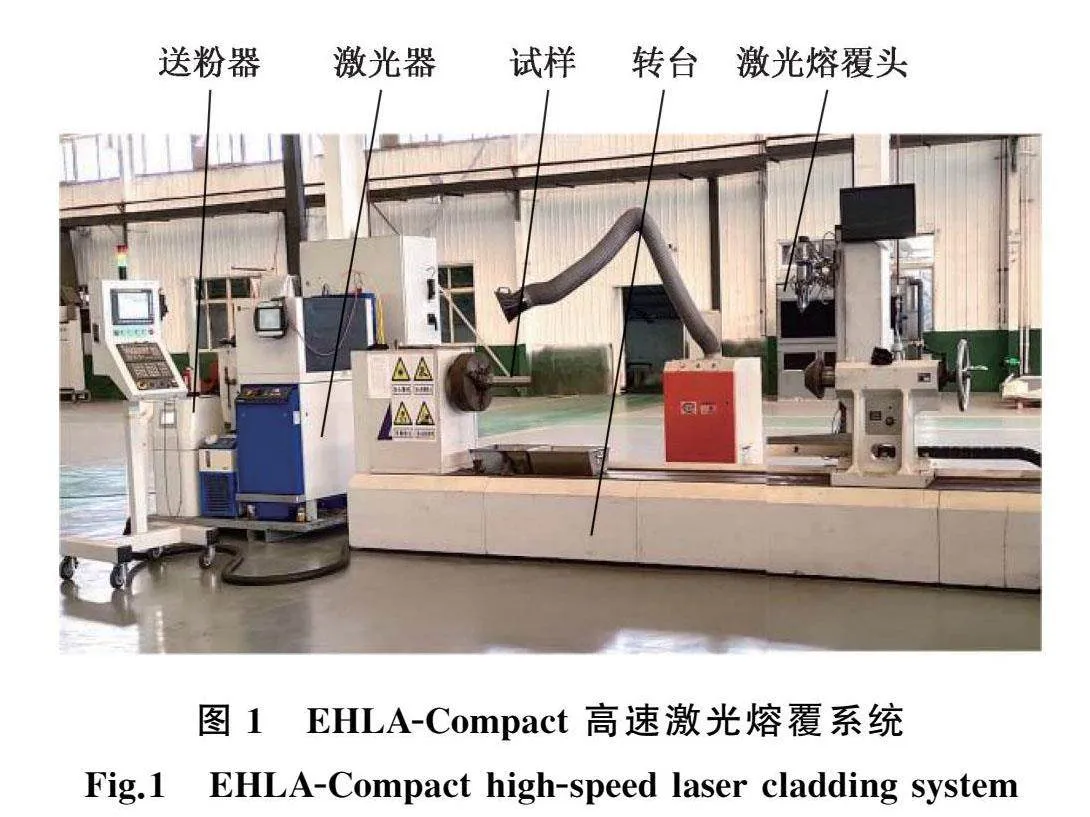

试验采用EHLA-Compact高速激光熔覆设备(亚琛联合科技(天津)有限公司生产),如图1所示。试验设备配备立式和卧式转台,能够在试样的平面和圆柱面表面制备涂层。激光器采用LDM-6000半导体激光器(Laserline生产),激光光斑能量分布较为均匀。激光熔覆头激光光斑直径为2 mm,采用HINO50 W同轴环形高速送粉喷嘴(Fraunhofer ILT生产),粉末汇聚斑点直径不大于1.5 mm。采用PF2-2双筒同步送粉器(亚琛联合科技(天津)有限公司生产),氩气作为送粉气体,适用于粒度20~100 μm的粉末输送。

轴类试样和平面试样尺寸分别为50 mm ×300 mm(外直径×长度)和100 mm×30 mm×20 mm(外直径×内直径×厚度),基体材料为45钢。熔覆完成后采用线切割、磨削、抛光等处理方法将涂层试样切割成所需尺寸,用于涂层组织、硬度、磨粒磨损、划痕摩擦磨损、滑动摩擦磨损和电化学腐蚀等性能测试。熔覆前采用砂带抛光机去除待熔覆表面的锈蚀及残留切屑液等污物,砂带目数为100,并采用无水乙醇进行清洗。高速激光熔覆用金属粉末为不锈钢铁基粉末,粉末代号分别为XG-1、XG-2,基材与铁基粉末的主要化学成分见表1,粉末粒径为25~53 μm。熔覆前将粉末放入烘干机中进行烘干处理,温度为120 ℃,时间为60 min。

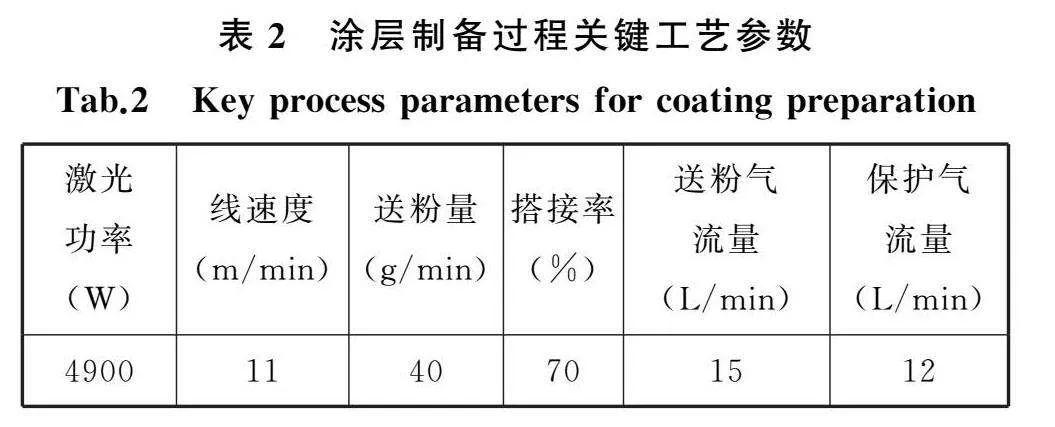

1.2 试验工艺参数设计

基于上述高速激光熔覆设备及粉末材料分别制备了两种高速激光熔覆涂层的平面试样和轴类试样,制备工艺参数见表2。同时,为进行性能对比分析,还制备了EHC涂层的平面试样和轴类试样,三种涂层试样的整体宏观形貌如图2所示。

1.3 测试方法

1.3.1 金相组织与硬度测试

利用线切割对三种涂层平面试样进行切样,并进行镶样、研磨和抛光,再用王水(V(HCL)∶V(HNO3)=3∶1)腐蚀试样表面。采用DMI5000M型倒置式金相显微镜对涂层组织进行测试与分析。采用KB显微维氏硬度仪对涂层纵截面显微硬度进行测定,沿平行于涂层与基体结合界面方向每隔0.1 mm 取点,每种涂层测试8个点,载荷为100 g,加载时间为15 s。

1.3.2 电化学腐蚀性能测试

利用辰华CHI660E电化学工作站对涂层进行电化学腐蚀性能测试,测试溶液采用质量分数3.5%的NaCl溶液,测试环境温度为25 ℃。采用三电极体系,工作电极分别是经过磨削和抛光后的高速激光熔覆涂层轴类试样和EHC涂层轴类试样,测试过程中试样的暴露面积约48 cm2。此外,利用银/氯化银和铂片分别作为参比电极和辅助电极。首先将试样浸入溶液中,直到开路腐蚀电位达到平衡后进行动电位极化测试,在-0.8~0.8 V范围内,以0.1 mV/s的电位步长进行持续测试。每种涂层测试1个试样,并采用ZVIEW 3.1软件对实验数据进行分析。

1.3.3 划痕磨损测试

基于三种涂层平面试样,利用线切割制备出尺寸为25 mm×16 mm×10 mm的试样,经磨削、抛光后采用奥地利安东帕RST3划痕测试仪对涂层抗划痕磨损性能进行测试,选用金刚石压头,锥角α为120°,尖端半径R为0.2 mm,主要试验参数如下:划痕速度3 mm/min,加载速度100 N/min,划痕长度5 mm,正压力200 N。每种涂层试样表面试验3次,然后利用Tescan Mira扫描电子显微镜对3个残留划痕末端位置的磨损形貌、磨痕尺寸进行测试并取平均值,用于表征涂层的抗划痕磨损性能。

1.3.4 干砂磨粒磨损测试

利用线切割分别对三种涂层平面试样进行加工,以制备尺寸为75 mm×25 mm×12 mm的试样。采用LGM-130干砂橡胶轮式磨损试验机对涂层进行磨粒磨损性能测试,试验加载力为130 N,橡胶轮转速为245 r/min,橡胶轮总旋转圈数为6000,磨损介质选用60目人造石英砂,其莫氏硬度为7.0。每种涂层试验3次,试验结束后使用无水乙醇对试样进行20 min超声清洗,清洗吹干后采用电子天平对涂层进行称重。同时,分别采用Inspect S50钨灯丝扫描电子显微镜和布鲁克Contour GT-K1 三维光学显微镜对磨痕的微观形貌和三维形貌进行分析。最后分别对每种涂层试验后的3个试样的磨损失重量、磨损凹坑深度最大值、磨损凹坑深度的测试结果取平均值,用于评价涂层的抗磨粒磨损性能。

1.3.5 环块滑动摩擦磨损测试

参照试环试块滑动摩擦磨损测试国家标准GB/T 12444进行试样制备,试环为涂层试样,试块采用YG8超硬钨钢材料,其平均硬度为HRC63。涂层滑动摩擦磨损性能测试采用MRH-3型高速环块摩擦磨损试验机,试验力为100 N,试环转速为200 r/min,测试时间为60 min。每种涂层测试3个试样,试验结束后采用电子天平对试样进行称重,分析涂层的磨损失重量,并取平均值。最后,采用Inspect S50钨灯丝扫描电子显微镜对磨痕的微观形貌进行分析。

2 结果与分析

2.1 涂层金相组织

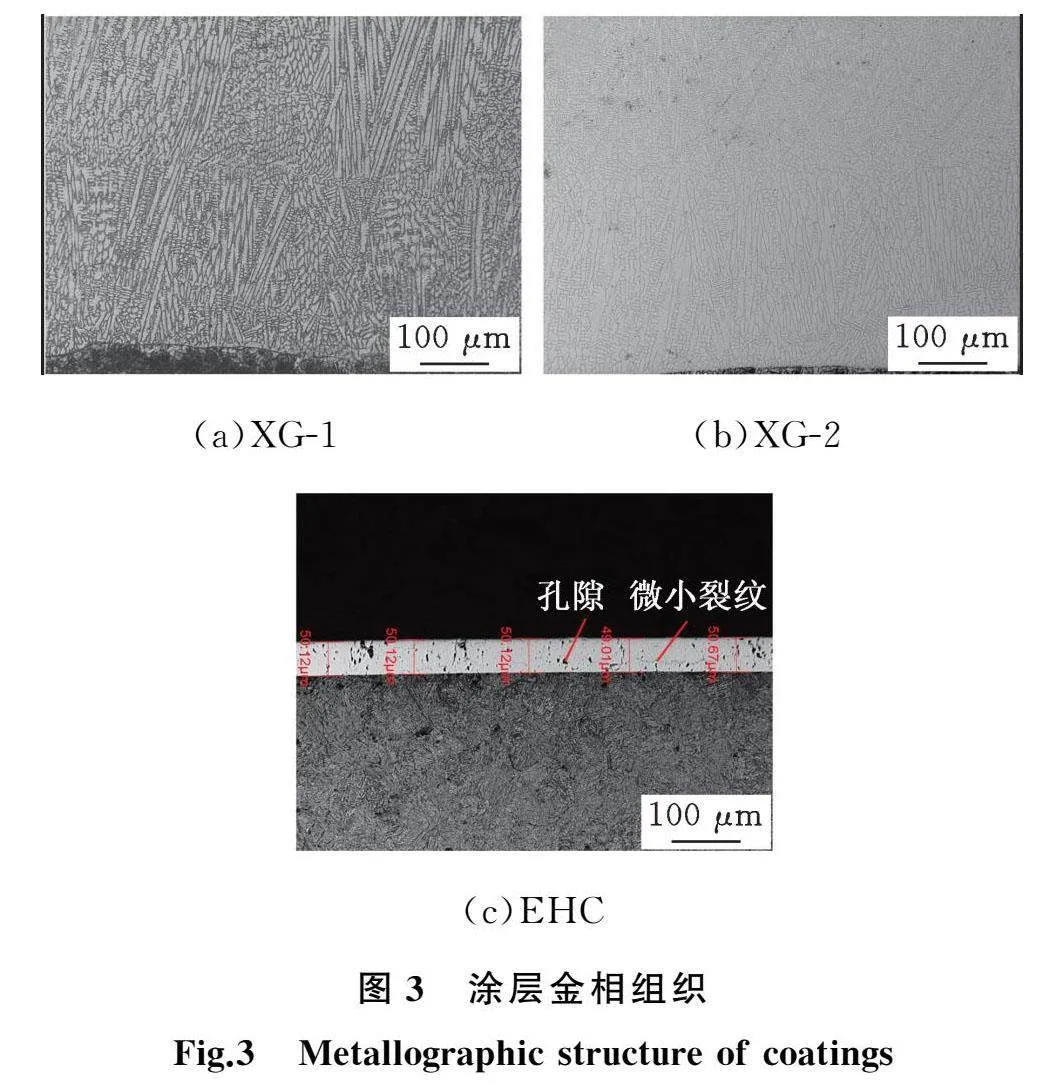

高速激光熔覆XG-1、XG-2涂层厚度约0.6 mm,EHC涂层厚度约0.05 mm。图3a、图3b所示为高速激光熔覆涂层的金相组织,由于高速激光熔覆热输入小、线速度高、冷却速度快,故涂层微观组织整体细小均匀[15],且涂层与基体之间形成了冶金结合,内部均比较致密,无明显孔隙、裂纹等缺陷。进一步还可以发现XG-2涂层的晶粒组织更细小、更均匀。这是因为XG-2涂层中Mo元素含量更高,能够提高碳化物形核率,并抑制奥氏体的生长,进而细化晶粒,且可改善碳化物的分布形态[16-17]。图3c所示为EHC涂层的金相组织,可以看出EHC涂层的厚度较为均匀,涂层内部随机分布大量孔隙和微小裂纹等缺陷。

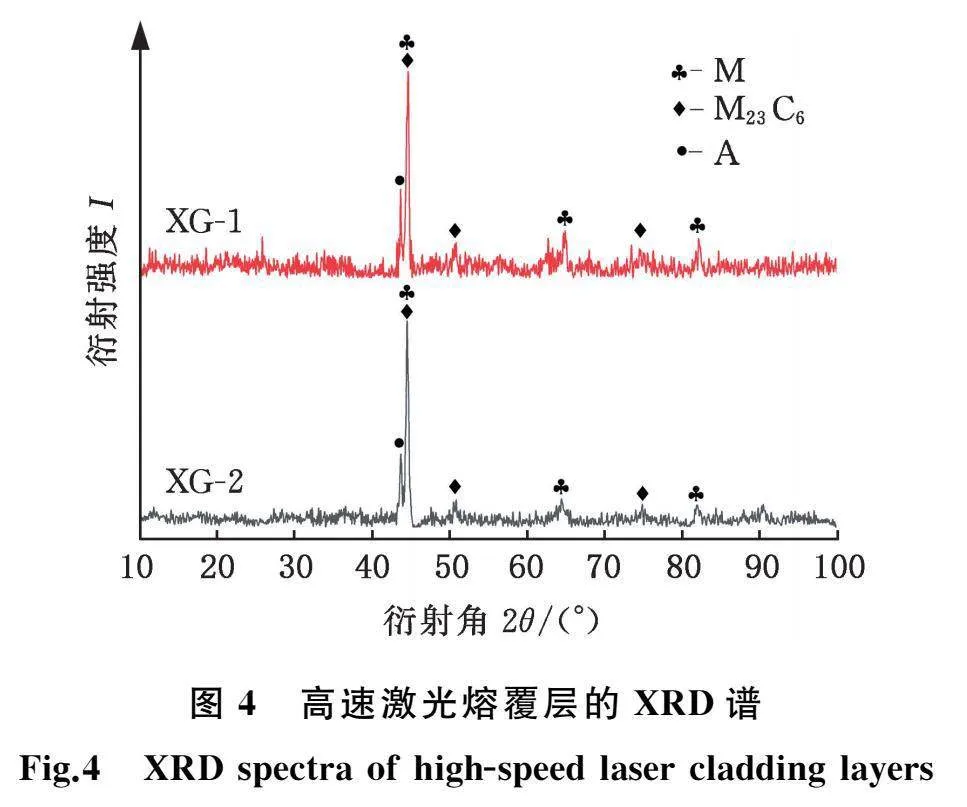

分析计算得到XG-1、XG-2涂层的Cr当量分别为17.05、18.68,Ni当量[18]分别为8.98、8.02,根据熔覆层Schaeffler相图[19],可推测XG-1、XG-2熔覆层主要由马氏体(M)、奥氏体(A)、铁素体(F)组成。为进一步确定物相组成,采用XRD对熔覆层进行测试,结果如图4所示。可以看出,两种涂层组织主要由M、M23C6(M为Fe、Cr等)和少量奥氏体组成。

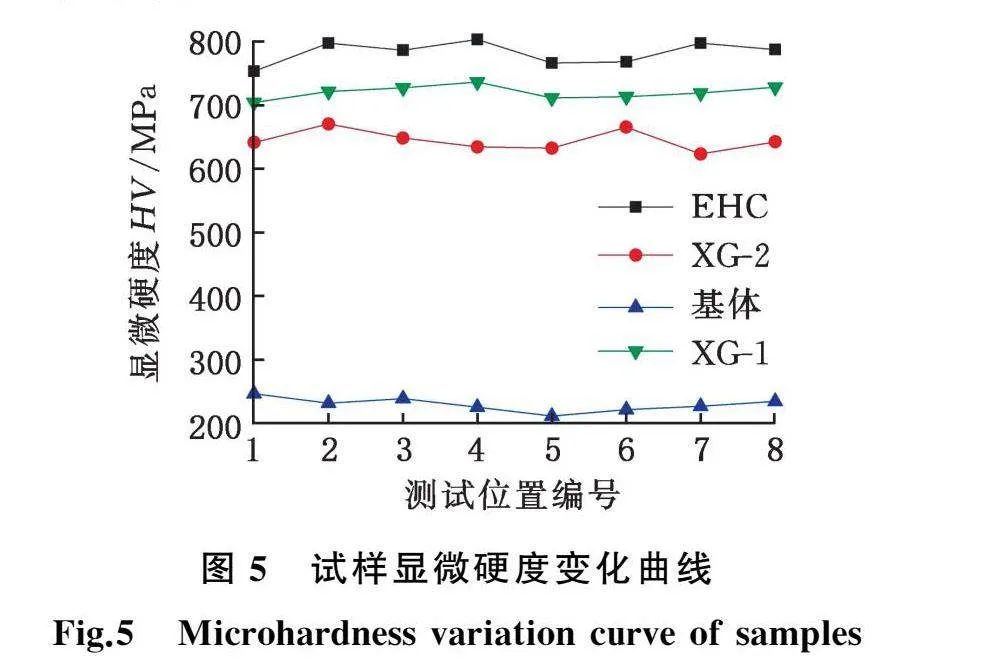

2.2 涂层显微硬度

如图5所示,XG-1、XG-2、EHC三种涂层的显微硬度均显著大于基体硬度,平均值分别为720.5HV、653HV、782HV,且不同位置处涂层的硬度分布较为均匀,说明涂层内部组织结构及元素分布较为一致。同时,还可以发现XG-1涂层的硬度明显高于XG-2涂层的硬度,其原因可能是XG-1合金粉末中C、B等元素含量较高,在高温下有利于硬质相的形成。此外,Mo元素会使涂层中M7C3相的数量减少,从而导致XG-2涂层硬度较低[20-21]。

2.3 涂层腐蚀性能

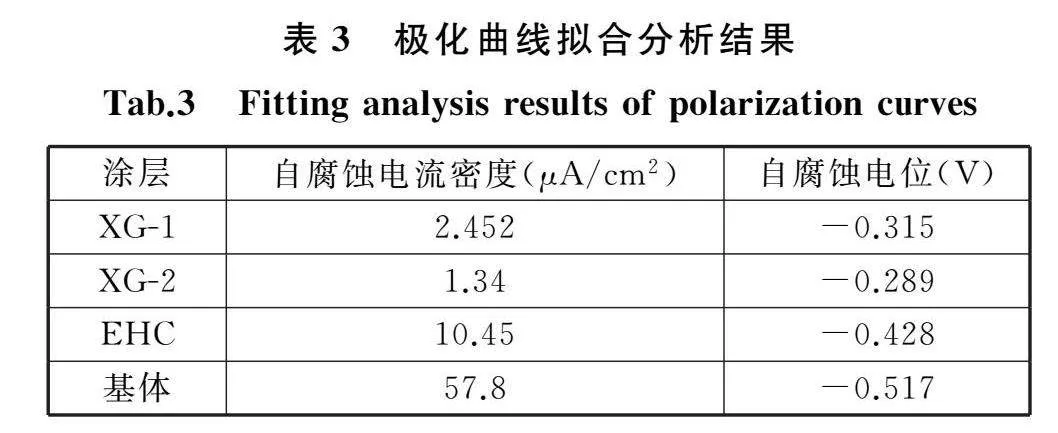

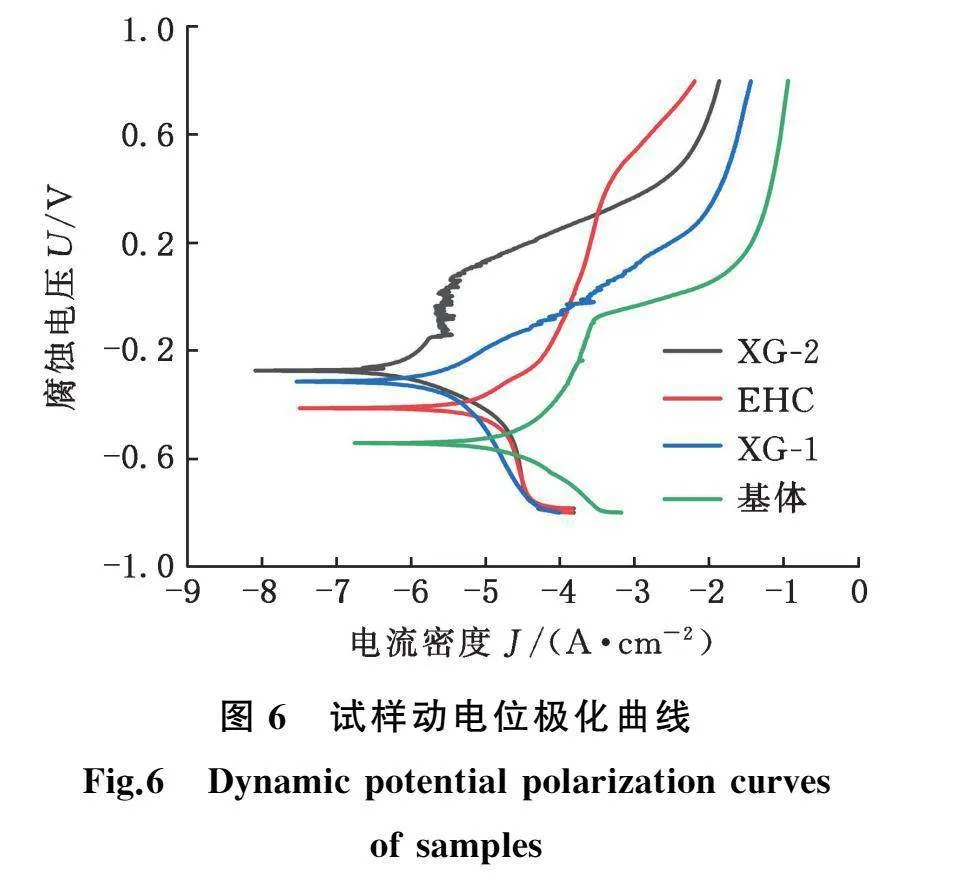

XG-1、XG-2、EHC涂层和45钢的动电位极化曲线如图6所示。当外加电位超过腐蚀电位时,两种涂层表面的腐蚀反应均加快,腐蚀电流密度均升高。当电位继续升高,XG-2涂层表面进入钝化状态,此时涂层表面的钝化膜起到了防护作用,限制了涂层的活化溶解,电流密度不再升高。XG-1涂层未出现明显的钝化状态,其腐蚀电流密度随腐蚀电压的增大而逐渐增大,其原因是涂层Cr含量相对较低、C含量相对较高,进而影响了涂层耐腐蚀性能[22]。进一步分析可以发现,EHC涂层腐蚀电流密度随腐蚀电位的增加而持续增大,其原因是电镀层内部贯穿微裂纹形成了腐蚀介质渗入通道,腐蚀介质直接与基体发生腐蚀反应,随着腐蚀电压的增加,腐蚀反应持续加剧[5]。采用塔菲尔外推方法计算三种涂层和45钢的自腐蚀电流密度和自腐蚀电位(表3),可以看出,XG-2涂层的自腐蚀电流较XG-1、EHC涂层和45钢的自腐蚀电流显著降低,且自腐蚀电位也明显增大,进一步说明了XG-2涂层具有优异的耐腐蚀性能。

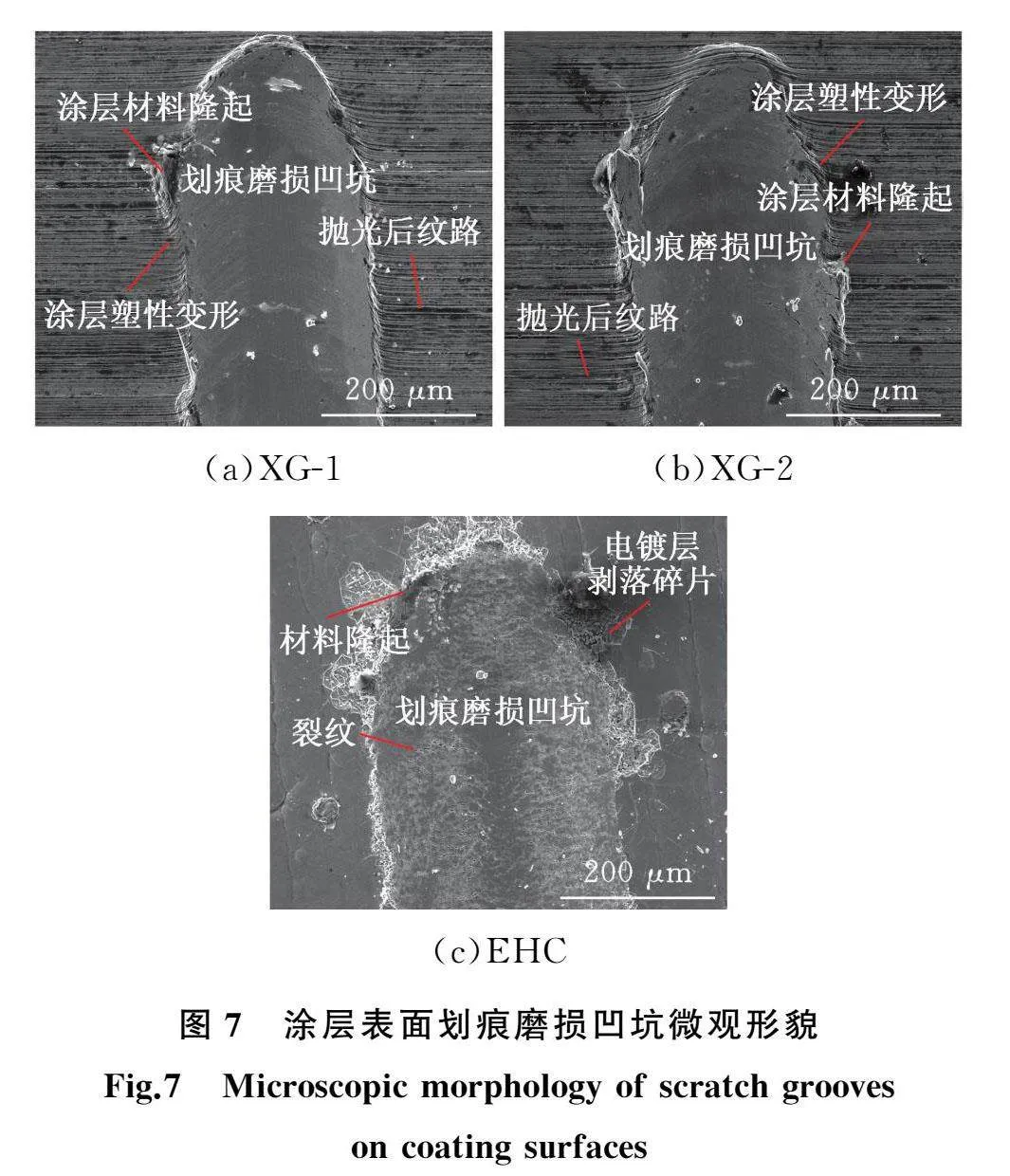

2.4 涂层抗划痕磨损性能

相同试验条件下XG-1、XG-2、EHC涂层的划痕磨损测试结果见表4,可以看出,表面残留划痕的深度、宽度的最大值方面,XG-1、XG-2均显著小于EHC涂层。上述测试结果说明XG-1、XG-2在抗划痕磨损性能方面要优于EHC涂层,这与涂层显微硬度测试结果是相违背的。由图7a、图7b可以看出,XG-1、XG-2涂层经划痕磨损测试后所形成的凹槽表面更加光滑和平整,凹槽内涂层表面未见裂纹、凹坑等缺陷,凹槽两侧发生了材料隆起和明显塑性变形。图7c所示EHC涂层划痕凹坑表面分布着许多微裂纹,局部区域发生剥落,凹坑两侧也发生了材料隆起现象,说明也发生了材料塑性变形。根据Greenwood和Williamson理论[23],材料的塑性流动与弹性模量E和硬度H的比值(E/H)成正比。查阅文献[24-25]得到EHC涂层弹性模量E为248GPa,与XG-1/XG-2含有相似元素成分的激光熔覆涂层弹性模量E平均值为230 GPa,45钢弹性模量E为210 GPa,导致E/H(GPa/HV)比值由小到大依次为EHC(0.317)、XG-1/XG-2(0.319/0.352)、45钢(0.84)。换言之,EHC、XG-1、XG-2三种涂层均具有较高的抵抗塑性变形能力。然而,EHC涂层厚度较小,划痕磨损测试中正压力主要由基体材料承受。由于基体材料的E/H值最大,基材表面发生较大的材料塑性变形,最终形成深度、宽度、体积较大的划痕凹槽。同时,EHC涂层与基体间结合较差,且EHC涂层硬度高、脆性大,最终导致EHC涂层发生开裂及脱落,使得涂层耐腐蚀性能显著降低。

2.5 涂层磨粒磨损性能分析

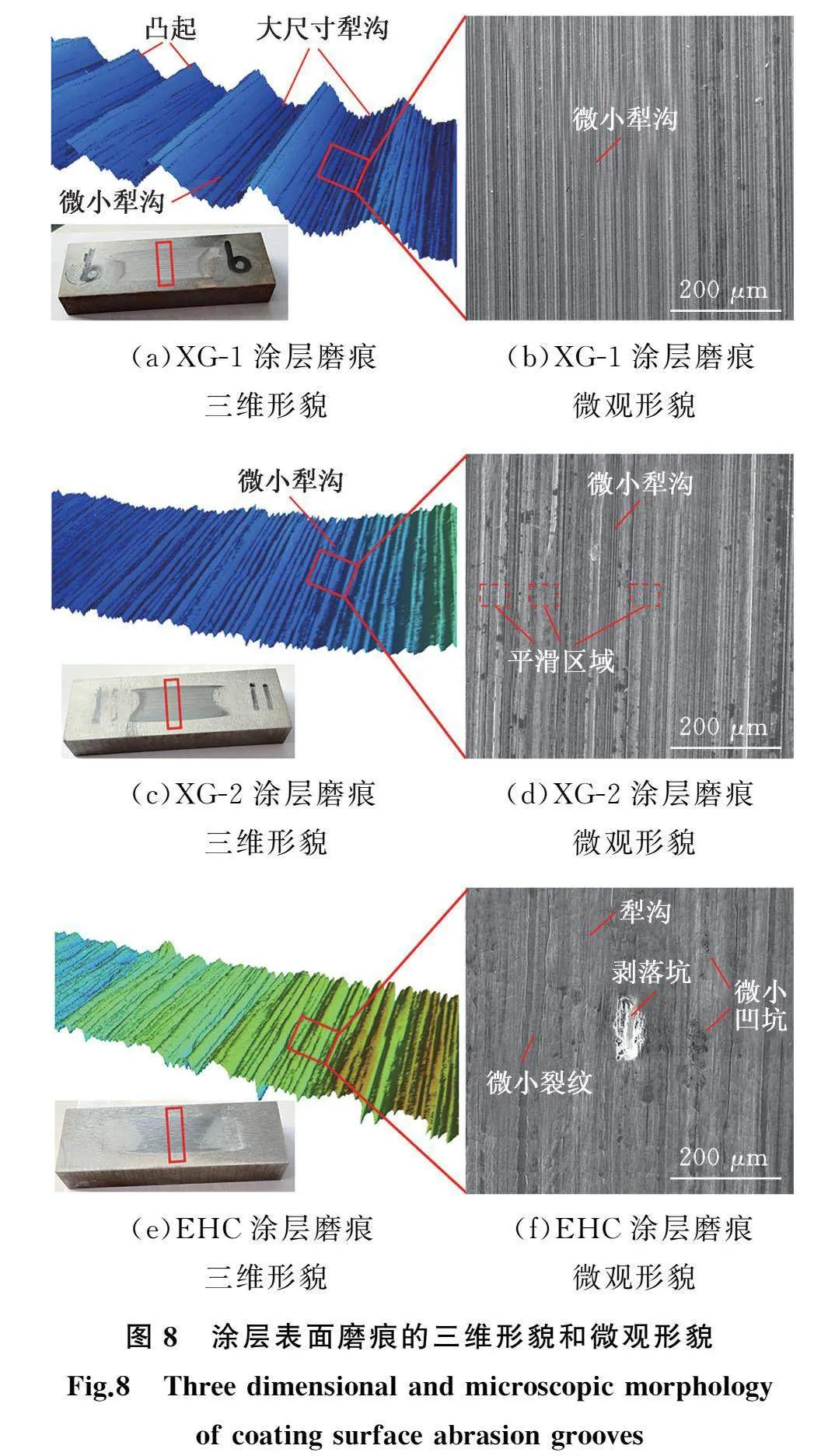

磨粒磨损后三种涂层表面磨痕的三维形貌和微观形貌如图8所示,可以看出三种涂层的磨粒磨损表面形貌存在较大差异。由图8a可以看出XG-1涂层磨损表面分布着大尺寸犁沟,整体呈均匀的波浪形分布。同时,在大尺寸犁沟表面还均匀分布着微小犁沟(图8b)。

图8c所示的XG-2涂层磨损表面分布着许多小尺寸犁沟,整体较为平整。由图8d可以看出磨损表面随机分布着微小犁沟,且磨损表面随机分布着一些平滑区域。因此,可以推断在磨粒磨损中高速激光熔覆涂层磨损行为包括以下三大类型:①磨粒持续犁削涂层表面,形成微小犁沟;②犁沟处有利于磨粒的进入,加剧犁削作用,犁沟逐渐增大,形成大尺寸犁沟,且大尺寸犁沟表面在磨粒作用下持续形成微小犁沟;③犁沟两侧凸起在对磨副的压力及摩擦力的作用下发生滑动磨损,最终形成平滑区域。因此,涂层失效机理类型包括磨粒磨损和滑动磨损。XG-1涂层硬度较高,涂层抵抗滑动磨损能力较强,其失效机理主要为磨粒磨损。XG-2涂层硬度相对较低,其失效机理为磨粒磨损和滑动磨损。

图8e所示为EHC涂层磨损表面三维形貌,可以看出涂层表面随机分布着高度各异、方向一致的波峰和波谷,且波峰和波谷棱角呈圆弧形态。进一步,由图8f所示涂层磨损表面微观形貌可以看出涂层表面分布着许多方向各异的微小裂纹,局部区域还分布着EHC涂层剥落坑、微小凹坑和犁沟。上述磨损形貌产生的原因是EHC涂层具有硬度高、结合力差、内部存在微裂纹和孔隙等特点,在磨粒的循环往复摩擦作用下,EHC涂层内部形成疲劳应力,导致EHC涂层持续剥落[26],且尖角处的EHC涂层由于结合力差优先发生剥落,最终形成圆弧形态的波峰和波谷。另外,EHC涂层持续剥落使其内部的微小裂纹和孔隙等缺陷逐渐显现,且局部区域由于与基体结合力差而出现涂层整体剥落,形成剥落坑,进而大幅影响涂层的防腐蚀性能。

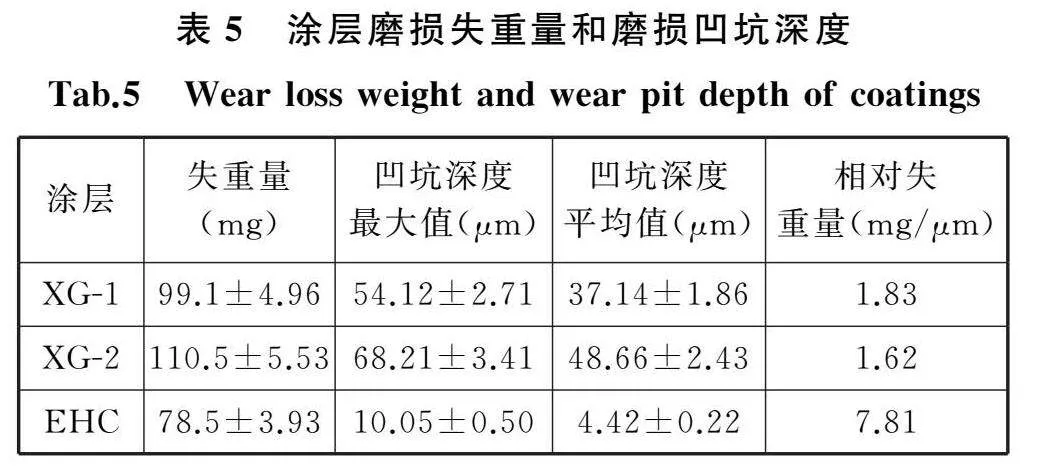

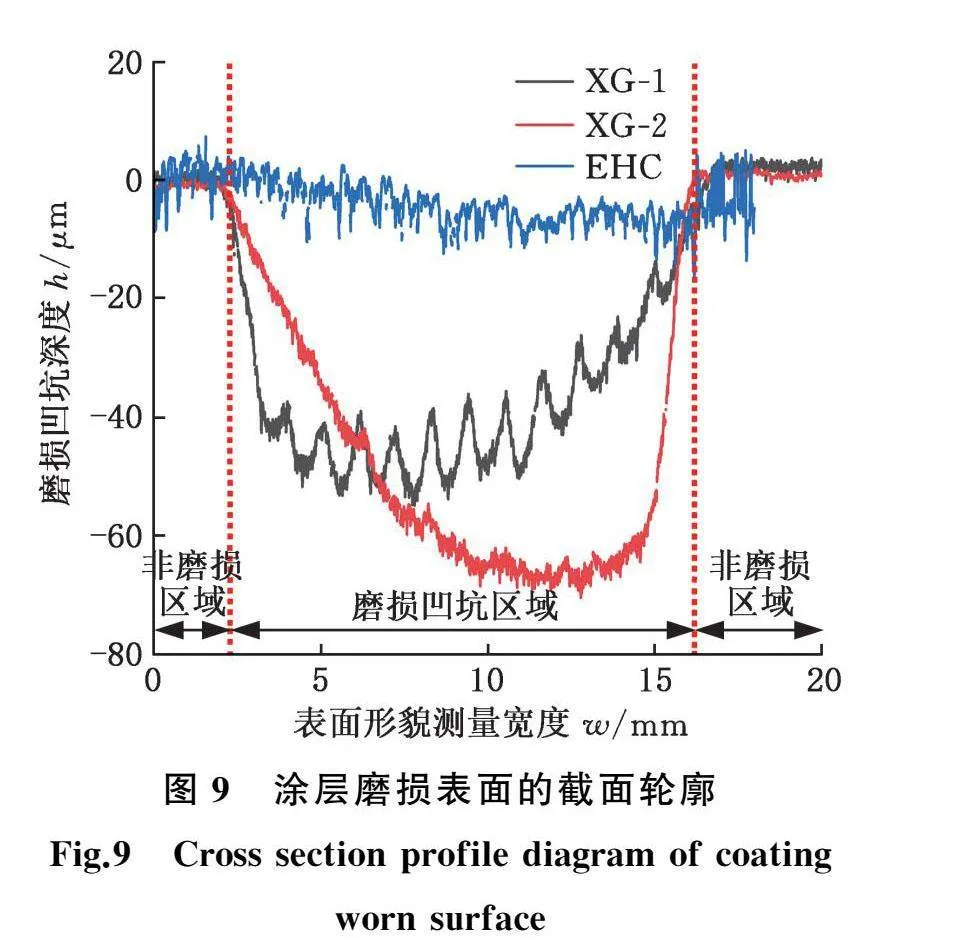

图9为XG-1、XG-2和EHC三种涂层磨损表面的截面轮廓图,可以看出XG-2涂层的磨损深度最大,EHC涂层的磨损深度最小。表5所示为三种涂层的磨损失重量和磨损深度值。假设相对失重量为λ,其计算公式为

λ= m / h

其中,m为涂层磨损失重量,h为磨损凹坑最大深度,计算得到XG-1、XG-2和EHC三种涂层的λ分别为1.83 mg/μm、1.62 mg/μm、7.81 mg/μm。可以看出,两种高速激光熔覆涂层的λ差异较小,而EHC涂层的λ最大。其原因是磨损过程中EHC涂层因结合力差发生了整体剥落,导致磨损失重量显著增大。

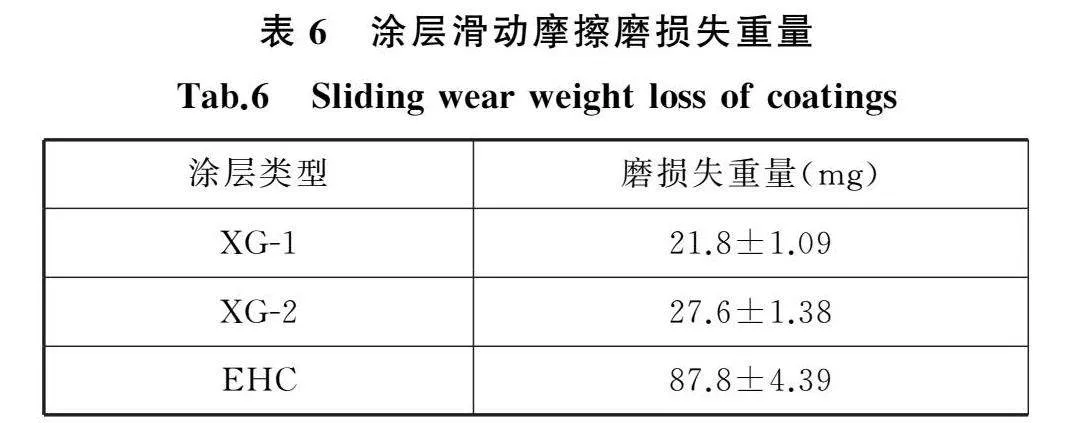

2.6 涂层滑动摩擦磨损性能分析

XG-1、XG-2和EHC三种涂层试样的滑动磨损表面形貌如图10所示。图10a、图10b显示XG-1和XG-2两种涂层表面分布着大量的黏着物,且XG-2表面附着的黏着物更多。进一步分析发现,XG-1和XG-2涂层表面还分布着少量的犁沟。这表明由于YG8对磨试块表面存在微凸起,且硬度较高,进而在磨损过程中对涂层表面产生了犁削作用。同时,试环试块滑动摩擦磨损为干摩擦条件,对磨副之间产生大量的热量,导致局部区域由于温度过高而形成金属黏着[27],试验过程循环往复运动导致对磨副之间不断产生“金属黏着基体撕裂”的现象。因此,XG-1和XG-2两种涂层滑动磨损机理以黏着磨损为主。此外,由于XG-2涂层的显微硬度较低、塑性更高,其磨损过程中黏着磨损行为更加显著[28],导致表面附着了更多的黏着物。

由图10c可看出,EHC涂层表面未发现明显的黏着物,但磨损区域出现了大量微裂纹和微小凹坑,局部区域分布着大体积凹坑。EHC涂层与YG8对磨试块接触后,在磨损初期阶段,EHC涂层表面会产生黏着磨损和磨粒磨损。然而,由于EHC涂层内部、涂层与基体之间结合力较小,反复摩擦作用导致EHC涂层内部产生疲劳应力。一方面最表层的EHC涂层持续均匀剥落,导致浅表层的内部裂纹和孔隙等缺陷逐渐显现;另一方面由于与基体间结合力较差,局部区域EHC涂层出现整体剥落,形成大体积凹坑。因此,EHC涂层的滑动摩擦磨损机理以疲劳磨损为主。

表6所示为三种涂层的滑动摩擦磨损失重量,可以看出XG-1、XG-2磨损失重量相差较小,且XG-1失重量最小,其原因是XG-1的显微硬度相对更高、塑性相对较低,抵制黏着磨损和磨粒磨损的性能更优。然而,EHC涂层的磨损失重量显著大于高速激光熔覆涂层的磨损失重量,其原因是疲劳磨损导致EHC涂层出现均匀剥落和整体剥落。由此可以看出,磨损失重量测试结果与磨损形貌分析得到的涂层磨损失效机理是一致的。

2.7 涂层应用工况分析探讨

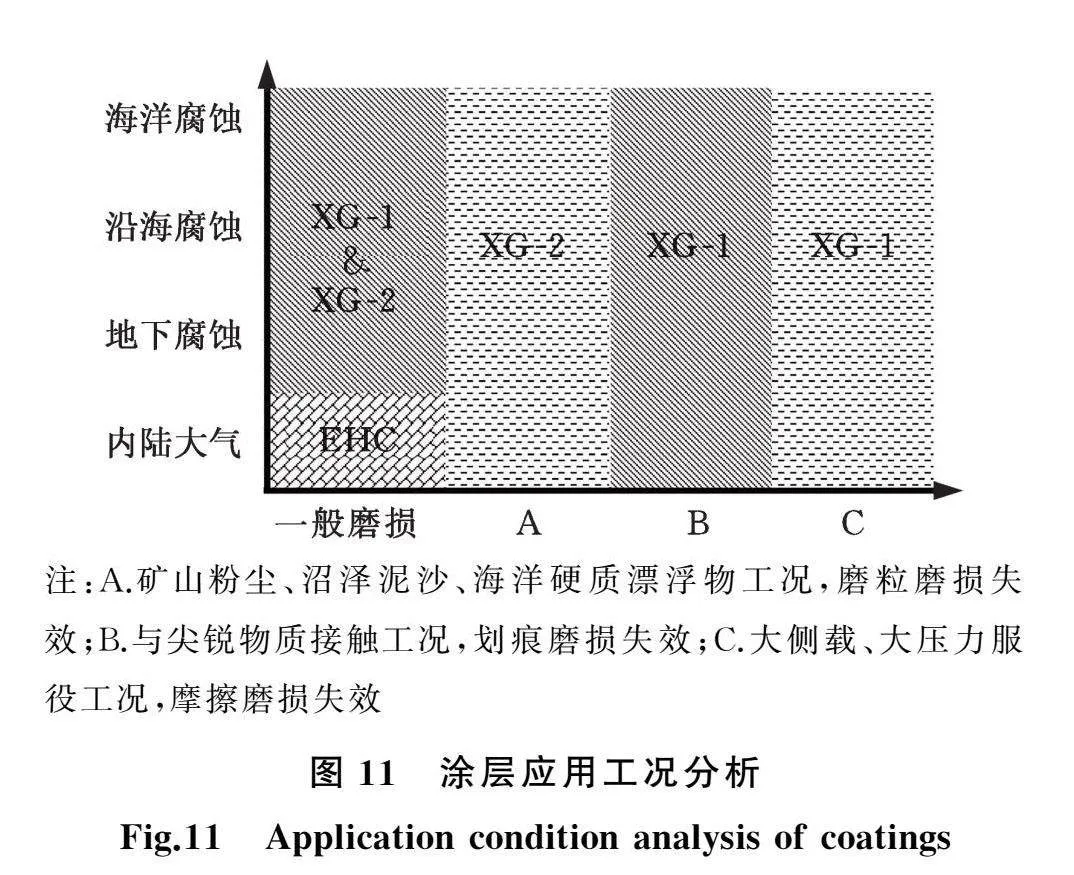

基于XG-1、XG-2、EHC涂层的耐腐蚀性能及不同磨损形式下失效机理,探讨分析每种涂层的应用工况,如图11所示。

EHC涂层耐腐蚀性能较差,适用于内陆大气等常规腐蚀及一般磨损服役工况。XG-1、XG-2涂层具有更优的耐腐蚀性能,适用于海洋、沿海、地下施工等严苛腐蚀工况。高速激光熔覆涂层表现出优异的抗磨损性能,更加适用于严苛磨损工况,原因如下:①磨粒磨损失效形成的大尺寸犁沟会加速密封件的磨损进程,且显著影响腐蚀防护性能,因此XG-2涂层更适用于外界富集硬质颗粒、且硬质污染物易进入密封配合副的液压缸服役工况;②XG-1涂层E/H值最高,适用于活塞杆易与外界尖锐物质接触导致表面划痕磨损的液压缸服役工况;③XG-1涂层表现出更高的硬度及抗黏着磨损性能,适用于大侧向载荷、大压力下活塞杆表面发生滑动磨损的液压缸服役工况。

3 结论

(1)EHC涂层显微硬度最高,但其内部大量缺陷导致耐腐蚀性能最差。高速激光熔覆马氏体不锈钢涂层微观组织细小均匀,更适用于严苛腐蚀性服役工况。

(2)EHC涂层划痕磨损易发生开裂及脱落,导致耐腐蚀性能显著降低。XG-1涂层磨损凹槽最小,且未发生开裂及脱落,更适用于活塞杆表面易拉伤或划伤的液压缸服役工况。

(3)干砂摩擦磨损中,EHC涂层磨损机理主要为疲劳磨损,且易发生整体剥落。随着显微硬度的逐渐增大,高速激光熔覆涂层失效机理由磨粒磨损+滑动磨损转变为磨粒磨损,磨损表面平整性变差。因此,XG-2涂层更适用于外界富集硬质颗粒、且易浸入密封配合副的液压缸使用工况。

(4)高速激光熔覆涂层和EHC涂层滑动摩擦磨损的主要失效机理分别为黏着磨损和疲劳磨损,对于大侧向载荷下活塞杆易发生滑动磨损的工况,应优先采用高速激光熔覆涂层。

参考文献:

[1] 郑圆圆, 王井, 何冰, 等. 液压缸活塞杆表面高速激光熔覆涂层高效后处理技术研究[J]. 液压气动与密封, 2022, 42(12):101-106.

ZHENG Yuanyuan, WANG Jing, HE Bing, et al. Study on High Efficiency Post-treatment Technology of High Speed Laser Cladding Coating on Piston Rod Surface of Hydraulic Cylinder[J]. Hydraulics Pneumatics amp; Seals, 2022, 42(12):101-106.

[2] 张强, 郭彦斌, 张卫东, 等. 浅谈海工重载升降液压缸的设计与工艺关键技术[J]. 工程机械, 2023, 54(12):130-134.

ZHANG Qiang, GUO Yanbin, ZHANG Weidong, et al. Discussion on Key Technologies of Design and Process of Heavy-duty Hydraulic Jacking Cylinders in Ocean Projects[J]. Construction Machinery and Equipment, 2023, 54(12):130-134.

[3] 张磊, 陈小明, 张凯, 等. 沿海水闸活塞杆表面激光熔覆Ni基涂层组织及其抗磨耐蚀性能[J]. 材料保护, 2019, 52(11):17-22.

ZHANG Lei, CHEN Xiaoming, ZHANG Kai, et al. Microstructure and Wear/Corrosion Resistance of Laser Cladding Ni-based Coating on Hydraulic Piston Rod for Coastal Sluice[J]. Materials Protection, 2019, 52(11):17-22.

[4] 王博, 陈秋旭, 刘鸿喜, 等. 热喷涂技术提高活塞杆耐磨和耐腐蚀的方法[J]. 液压气动与密封, 2013, 33(10):59-61.

WANG Bo, CHEN Qiuxu, LIU Hongxi, et al. Method to Improve the Wear and Corrosion Resistance of Piston Rods by Thermal Spray[J]. Hydraulics Pneumatics amp; Seals, 2013, 33(10):59-61.

[5] HOUDKOV , ZAHLKA F, KAPAROV M, et al. Comparative Study of Thermally Sprayed Coatings under Different Types of Wear Conditions for Hard Chromium Replacement[J]. Tribology Letters, 2011, 43(2):139-154.

[6] BOLELLI G. Replacement of Hard Chromium Plating by Thermal Spraying—Problems, Solutions and Possible Future Approaches[J]. Surface Engineering, 2009, 25(4):263-269.

[7] 赵晋斌, 赵起越, 陈林恒, 等. 不同表面处理方式对300M钢在青岛海洋大气环境下腐蚀行为的影响[J]. 中国腐蚀与防护学报, 2019, 39(6):504-510.

ZHAO Jinbin, ZHAO Qiyue, CHEN Linheng, et al. Effect of Different Surface Treatments on Corrosion Behavior of 300M Steel in Qingdao Marine Atmosphere[J]. Journal of Chinese Society for Corrosion and Protection, 2019, 39(6):504-510.

[8] PIOLA R, ANG A S M, LEIGH M, et al. A Comparison of the Antifouling Performance of Air Plasma Spray (APS) Ceramic and High Velocity Oxygen Fuel (HVOF) Coatings for Use in Marine Hydraulic Applications[J]. Biofouling, 2018, 34(5):479-491.

[9] 周嘉利, 程延海, 陈永雄, 等. 激光熔覆工艺参数对铁基双层涂层组织和残余应力的影响[J]. 中国机械工程, 2022, 33(12):1418-1426.

ZHOU Jiali, CHENG Yanhai, CHEN Yongxiong, et al. Effects of Laser Cladding Process Parameters on Microstructure and Residual Stresses of Fe-based Double Layer Coatings[J]. China Mechanical Engineering, 2022, 33(12):1418-1426.

[10] YUAN Wuyan, LI Ruifeng, CHEN Zhaohui, et al. A Comparative Study on Microstructure and Properties of Traditional Laser Cladding and High-speed Laser Cladding of Ni45 Alloy Coatings[J]. Surface and Coatings Technology, 2021, 405:126582.

[11] 陈书楠, 娄丽艳, 纪纲, 等. 超高速与常规激光熔覆Fe基涂层微观组织及性能研究[J]. 表面技术, 2022, 51(12):358-370.

CHEN Shunan, LOU Liyan, JI Gang, et al. Microstructure and Properties of Fe-based Alloy Prepared by Ultra-high Speed Laser Cladding and Conventional Laser Cladding[J]. Surface Technology, 2022, 51(12):358-370.

[12] 李云峰, 石岩. 脉冲频率对激光熔覆层微观组织与性能的影响[J]. 中国机械工程, 2021, 32(17):2108-2117.

LI Yunfeng, SHI Yan. Influences of Pulse Frequency on Microstructure and Properties in Laser Cladding Layers[J]. China Mechanical Engineering, 2021, 32(17):2108-2117.

[13] XU X , DU J L , LUO K Y ,et al. Microstructural Features and Corrosion Behavior of Fe-based Coatings Prepared by an Integrated Process of Extreme High-speed Laser Additive Manufacturing[J]. Surface and Coatings Technology, 2021:127500.

[14] MENG Li, SHENG Peihao, ZENG Xiaoyan. Comparative Studies on the Ni60 Coatings Deposited by Conventional and Induction Heating Assisted Extreme-high-speed Laser Cladding Technology:Formability, Microstructure and Hardness[J]. Journal of Materials Research and Technology, 2022, 16:1732-1746.

[15] HEMMATI I, OCELK V, de HOSSON J T M. The Effect of Cladding Speed on Phase Constitution and Properties of AISI 431 Stainless Steel Laser Deposited Coatings[J]. Surface and Coatings Technology, 2011, 205(21/22):5235-5239.

[16] 崔陆军, 于计划, 郭士锐, 等. Mo对铁基合金激光熔覆层组织与性能的影响[J]. 煤矿机械, 2020, 41(1):66-68.

CUI Lujun, YU Jihua, GUO Shirui, et al. Effect of Mo on Microstructure and Properties of Laser Cladding Ironbased Alloy Coating[J]. Coal Mine Machinery, 2020, 41(1):66-68.

[17] 宗琳, 周建, 杨洋, 等. Mo元素对Fe-Cr-Mo-C堆焊合金组织和性能的影响[J]. 焊接技术, 2021, 50(3):15-18.

ZONG Lin, ZHOU Jian, YANG Yang, et al. Effect of Mo on the Microstructure and Properties of Fe-Cr-Mo-C Hardfacing Layers[J]. Welding Technology, 2021, 50(3):15-18.

[18] ZHU Hongmei, LI Yongzuo, LI Baichun, et al. Effects of Low-temperature Tempering on Microstructure and Properties of the Laser-cladded AISI 420 Martensitic Stainless Steel Coating[J]. Coatings, 2018, 8(12):451.

[19] 朱红梅, 胡文锋, 李勇作, 等. 回火温度对马氏体不锈钢激光熔覆层组织和性能的影响[J]. 中国激光, 2019, 46(12):54-61.

ZHU Hongmei, HU Wenfeng, LI Yongzuo, et al. Effect of Tempering Temperature on Microstructure and Properties of Laser-cladded Martensitic Stainless Steel Layer[J]. Chinese Journal of Lasers, 2019, 46(12):54-61.

[20] 王建刚, 李壮, 黄风山, 等. Mo含量对铁基熔覆层组织及性能的影响[J]. 河北科技大学学报, 2022, 43(3):319-327.

WANG Jiangang, LI Zhuang, HUANG Fengshan, et al. Effect of Mo Content on Microstructure and Properties of Iron-based Cladding Layer[J]. Journal of Hebei University of Science and Technology, 2022, 43(3):319-327.

[21] 李明喜, 修俊杰, 赵庆宇, 等. 钼对钴基合金激光熔覆层组织与耐磨性的影响[J]. 焊接学报, 2009, 30(11):17-20.

LI Mingxi, XIU Junjie, ZHAO Qingyu, et al. Effect of Mo Content on Microstructure and Wear Resistance of Co-based Coatings by Laser Cladding[J]. Transactions of the China Welding Institution, 2009, 30(11):17-20.

[22] 李俐群, 申发明, 周远东, 等. 超高速激光熔覆与常规激光熔覆431不锈钢涂层微观组织和耐蚀性的对比[J]. 中国激光, 2019, 46(10):166-175.

LI Liqun, SHEN Faming, ZHOU Yuandong, et al. Comparison of Microstructure and Corrosion Resistance of 431 Stainless Steel Coatings Prepared by Extreme High-speed Laser Cladding and Conventional Laser Cladding[J]. Chinese Journal of Lasers, 2019, 46(10):166-175.

[23] GREENWOOD J A, WILLIAMSON J B P. Contact of Nominally Flat Surfaces[J]. Proceedings of the Royal Society of London Series A, 1966, 295(1442):300-319.

[24] HUTCHINGS I M, SHIPWAY P. Tribology:Friction and Wear of Engineering Materials[M]. 2nd ed. Butterworth-Heinemann:Oxford, 2017.

[25] 赵高敏, 王昆林, 刘家浚. La2O3对激光熔覆铁基合金层硬度及其分布的影响[J]. 金属学报, 2004, 40(10):1115-1120.

ZHAO Gaomin, WANG Kunlin, LIU Jiajun. Effect of La2O3 on Hardness Distributions of Laser Clad ferrite-based Alloy Coatings[J]. Acta Metallrugica Sinica, 2004, 40(10):1115-1120.

[26] 刘志威, 魏祥, 汪力, 等. 超高速激光熔覆Fe-Cr-B基耐磨涂层工艺优化及性能研究[J]. 矿冶工程, 2023, 43(5):169-173.

LIU Zhiwei, WEI Xiang, WANG Li, et al. Process Optimization and Property Investigation for Ultra-high-speed Laser Cladded Fe-Cr-B Based Wear-resistant Coating[J]. Mining and Metallurgical Engineering, 2023, 43(5):169-173.

[27] CANEDA C M, GARGARELLA P, RIVA R, et al. Advanced Characterization of Bulk Alloy and In-situ Debris Nanoparticles Formed during Wear of Fe-Nb-B Ultrafine Eutectic Laser Cladding Coatings[J]. Journal of Materials Research and Technology, 2023, 23:3455-3469.

[28] ZHAO Yue, LI Ruifeng, WU Mingfang, et al. Effect of C-BN on the Microstructure and High Temperature Wear Resistance of Laser Cladded Ni-based Composite Coating[J]. Surface and Coatings Technology, 2021, 421:127466.

(编辑 陈 勇)