国内外钕铁硼废料综合回收利用研究进展

2024-12-31周爱华常宏涛张福顺

摘 """""要: 钕铁硼(NdFeB)永磁材料被称为“磁王”,在其生产过程中会不可避免地产生大量边角料,其中包含约30%的稀土,若不对其中稀土进行回收处理,直接丢弃不仅造成资源的浪费,而且还会对环境造成影响。综述了近几年国内外钕铁硼永磁材料回收的研究进展,分析了国内的盐酸优溶法、FeO-B2O3复合渣选择性氧化法、(NH4)2SO4焙烧法、碳热还原方法、碳/氢化-水解法、阳极电解氧化法等方法的研究情况,同时介绍了国外的B2O3-FeO-Fe2O3-Nd2O3系统选择性氧化法、超临界二氧化碳萃取法、草酸浸出法、火法冶炼法等技术的研究情况,并在此基础上展望未来在选择性回收钕铁硼废料中研究的重点。

关 "键 "词:钕铁硼废料;回收利用;湿法冶金;火法冶金

中图分类号:TQ340.68;X705"""""文献标志码: A """"文章编号: 1004-0935(2024)07-1087-05

我国是世界最大的钕铁硼永磁体生产国,2021年全国烧结钕铁硼毛坯产量高达20.71万t,折算磁材产量16.57万t,同比增长16%左右;粘结钕铁硼产量9"380 t,同比增长27.2%左右;钐钴磁体产量2"930"t,同比增长31.2%左右。全年稀土磁性材料产量合计21.94万t[1]。由于生产过程需要对磁体进行切割、打磨等工序处理,造成钕铁硼在生产过程中有约30%的损耗。由此可见,每年有大量钕铁硼永磁体会进入二次回收阶段,钕铁硼永磁体废料的回收与二次利用前景广阔[2]。

钕铁硼永磁体是重要的稀土功能材料。近几年,随着风力发电、新能源汽车、新能源电池等行业的快速兴起与发展,各个行业对钕铁硼永磁体的需求量逐年上升。

1 "钕铁硼废料产生的途径与来源

钕铁硼永磁体在生产过程中,需要对磁体进行切割、打磨等工序处理,导致约有30%的钕铁硼磁体废料产生,同时每年会有大量因达到使用年限而报废的永磁体,这些废料中含有大约20%~35%的稀土元素,这些产生的废料是不能直接使用的,需要将其中的稀土元素提炼而出[3]。而在电子信息领域,由于钕铁硼永磁体应用广泛,且电子产品更新换代速度又极快,经过3~5年就会成为电子垃圾,由此将会产生大量含有稀土元素的钕铁硼废料[4]。随着风电电机、新能源汽车等产品的迭代,出现了大量的大块磁体废料,人们逐渐开始关注这部分废料中稀土元素的回收工作[5]。长期以来,磁体废料是稀土二次资源回收的唯一原料,对其有效二次循环再利用,不仅可以有利于保护环境,也有助于稀土产业的可持续发展[6]。

近几年国内稀土产业链迎来了高速发展期。据估计,2015—2022年,国内钕铁硼永磁材料产量增长46.6%,年均复合增长率达6.58%,2022年中国钕铁硼永磁材料产量超过19万t,2027年将超过27万t的水平,年复合增长率接近4%。而新能源和节能环保是稀土磁材发展的主引擎,据统计""2020年全球高性能钕铁硼产量6.6万t,占稀土永磁总产量的30.5%,根据弗若斯特沙利文的预测,预计2025年全球高性能钕铁硼消耗量将达到""""13万t[7]。

针对钕铁硼永磁体在生产过程中不可避免地会产生大量边角料与废料中稀土回收的问题,国内外大量学者做了较为系统的研究。

2 "国内研究现状

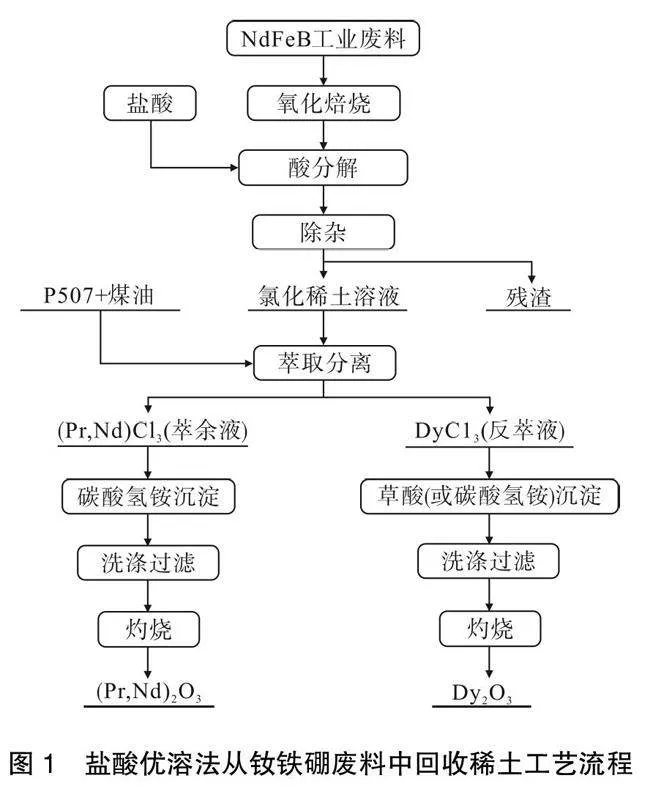

2.1 "盐酸优溶法

王毅军等[8-9]提出了盐酸优溶法回收钕铁硼废料中的稀土。首先,通过氧化焙烧钕铁硼废料使其中的稀土与铁全部转化为氧化物;然后,加入一定浓度的盐酸和物料,通过控制浸出温度和溶液pH值,使反应处在酸耗最小、稀土浸出最高的状态;最后,采用P507+煤油萃取分离得到Nd、Pr和Dy,工艺流程如图1所示。该方法可以使目标元素优先溶解,杂质元素几乎不溶解,从而达到减少盐酸用量的目的。最终稀土回收率大于92%,所得到的氧化镝绝对纯度与相对纯度均大于99%。

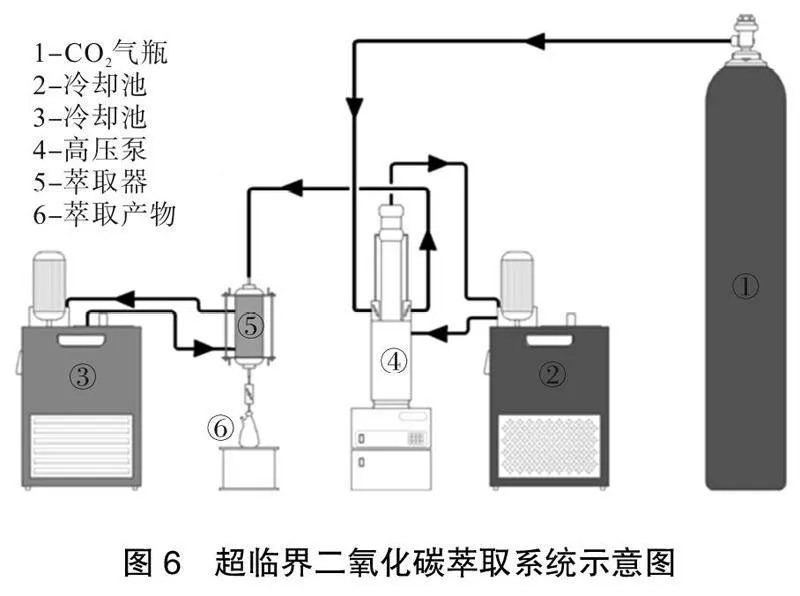

2.2""FeO-B2O3复合渣选择性氧化法

卞玉洋[10]提出了一种FeO-B2O3选择性氧化法从钕铁硼废料中提取稀土元素。首先制备出了FeO-B2O3复合渣,然后将去除氧化层表皮的钕铁硼废料破碎,得到粒径小于150"μm的粉末,最后将钕铁硼粉末与FeO-B2O3复合渣置于石墨坩埚中,在氩气气氛下利用高温电阻炉进行选择性氧化实验,工艺流程如图2所示。复合渣中的FeO与B2O3被稀土元素还原进入金属相,而稀土元素则被氧化进入氧化物渣相,通过分离稀土氧化物相与金属相而达到对钕铁硼废料中稀土元素回收的目的,而最终稀土元素的提取率达到了99.0%。

2.3 "(NH4)2SO4焙烧法

刘庆生等[11]将钕铁硼废料与(NH4)2SO4混合后焙烧,使稀土、铁等元素生成硫酸盐或者硫酸铵复盐。由于(NH4)2SO4与Nd2O3在低温焙烧时反应速率缓慢,所以为了加快反应速率就必须升高反应温度,而升高反应温度的同时也会抑制铁的硫酸化,从而降低铁的浸出率。但是在温度过高时(NH4)2SO4会分解挥发,导致用于参与反应的(NH4)2SO4减少,最终影响钕铁硼废料的浸出率,因此焙烧温度也不宜过高。该实验最终确定,当焙烧温度在400"℃、钕铁硼废料与(NH4)2SO4质量比为1∶2、焙烧时间为120"min的条件下,钕铁硼废料中稀土回收率最高为92%,其他杂质元素如铁和铝的浸出率较低,分别为3%、65%。该方法虽然得到了一个较高的稀土回收率,但是其混入的原料(NH4)2SO4在高温焙烧时还是不可避免地发生分解,这就造成挥发物对环境的污染。

2.4 "碳热还原方法

汪金良等[12]采用碳热还原方法,该方法基于稀土氧化物和铁氧化物与碳热还原反应的差异性,通过调控还原时间、还原介质、还原温度、配碳比等条件,将钕铁硼废料中的铁富集还原成金属铁,从而达到将铁回收利用的目的。结果表明,在还原温度为1"200"℃、还原时间为4"h、配碳比为30%、物料厚度为22"mm的条件下,钕铁硼废料中铁的还原度高达88.08%。该方法流程简单、易行,提供了一种回收钕铁硼废料中铁的思路。

2.5 "碳/氢化-水解法

刘博文[13]提出一种利用废弃生物质制备生物炭作为稀土提取剂,通过碳/氢化-水解工艺回收钕铁硼废料中稀土元素的方法。首先将废木屑制备成生物炭,将生物炭与钕铁硼废料粉末混合,然后在高温管式炉中氩气气氛中对样品进行碳/氢化焙烧,用去离子水将焙烧后的NdFeB-C/H合金粉末水解,水解完成后通过磁选将稀土氢氧化物与铁基金属分离,最后将得到的稀土氢氧化物置于马弗炉600"℃焙烧2"h得到稀土氧化物。该方法稀土回收率可达88.4%,稀土氢氧化物纯度高达99.34%。

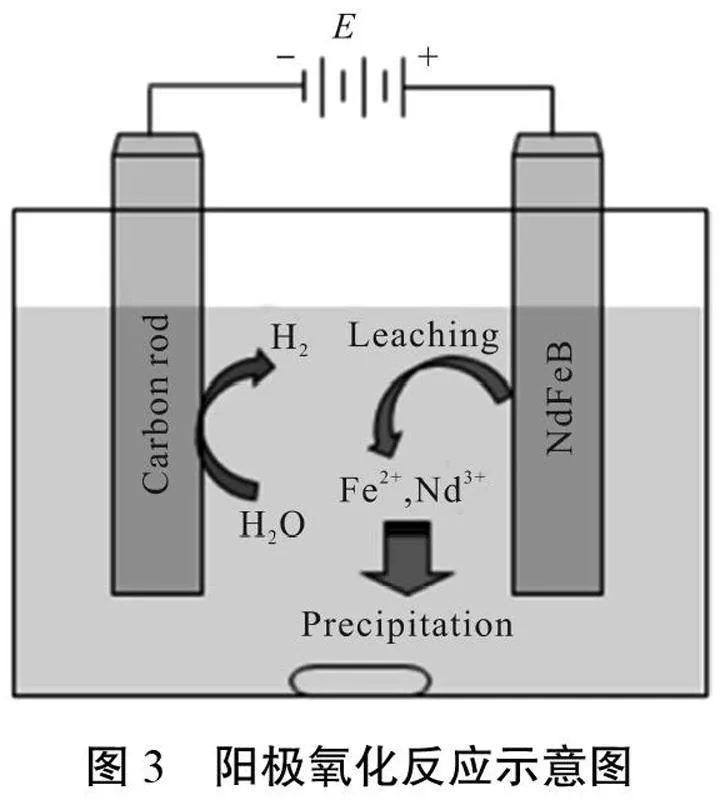

2.6 "阳极电解氧化法

周利娜等[14]提出一种无需使用强酸即可将钕铁硼废料中稀土元素提取出来的方法。使用电化学工艺,将钕铁硼废料作为阳极,石磨棒为阴极,电解液使用较为廉价的硫酸钠代替强酸,通过阳极氧化直接电解出钕铁硼废料中的金属离子,金属离子在电解液中形成无定形疏松多孔的混合氢氧化物沉淀,分离沉淀后电解液则可循环重复使用,其电解过程见图3。结果表明,在电解电压为2.5"V、反应温度为25"℃、电解液浓度为0.2"mol·L-1时,钕铁硼废料的浸出速率为2.88"mg·min-1,稀土钕的回收率可达96.1%。

3 "国外钕铁硼废料回收研究现状

随着现代科学技术发展和新材料市场拓展,世界钕铁硼磁性材料及钕铁硼废料回收的产业也不断进步[15]。美国科学基金会为鼓励二次资源利用研究,成立了资源回收和再循环中心,并将稀土二次资源回收作为其资助方向之一[16]。日本通过了《环境基本计划》修订稿,其中就要求在全国范围内对稀土进行回收利用;日本环境废物管理研究基金也将重点资助从焚化的粉、尘中回收稀土的研究,鼓励回收废旧手机等电子产品,开拓“都市稀有金属矿”资源使用渠道[16]。

3.1""B2O3-FeO-Fe2O3-Nd2O3系统选择性氧化法

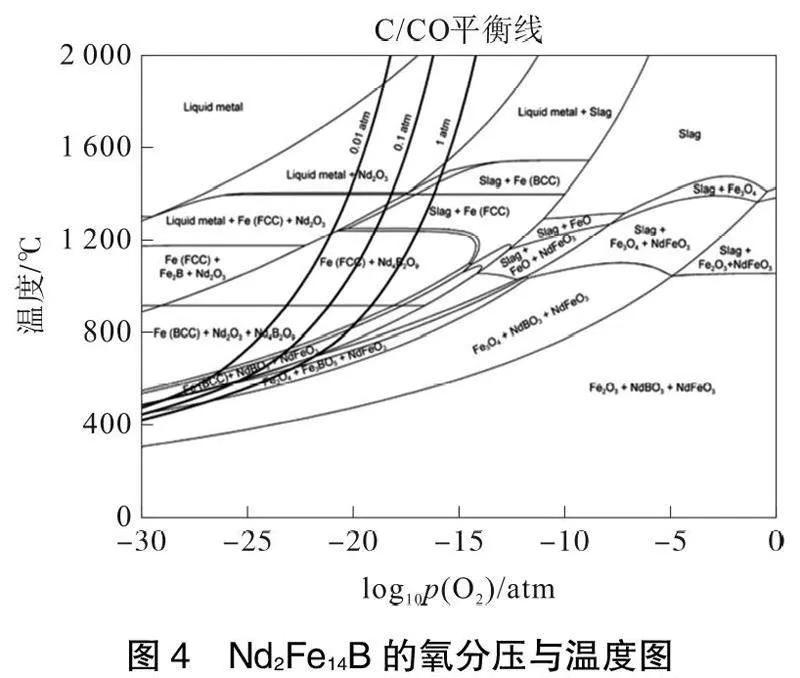

JAKOBSSON等[17]通过对B2O3-FeO-Fe2O3-"Nd2O3体系进行了临界评价和热力学建模,计算出Nd2Fe14B磁体的相稳定性图(氧分压与温度图),如图4所示。

结果表明,钕铁硼废料在1"400"℃、还原性气氛下(log10"p(O2)lt;-15 atm),钕铁硼废料中金属铁与硼形成金属液体Fe-B溶液,而Nd2O3仍是固态形式,从而很容易分离得到高纯度Nd2O3,并达到将钕铁硼废料中稀土与铁和硼分离的目的;在"""""1"400"℃、氧化性气氛下(log10"p(O2)gt;-10 atm),钕铁硼废料全被氧化成不含残余金属的熔渣,当氧分压稍低时,熔渣将与金属相形成平衡;氧分压进一步降低,任何金属都不会被氧化。从工艺设计方面来看,该方法可以容易地分离Fe-B液相与Nd2O3固相,并且可以获得高纯度的Nd2O3。

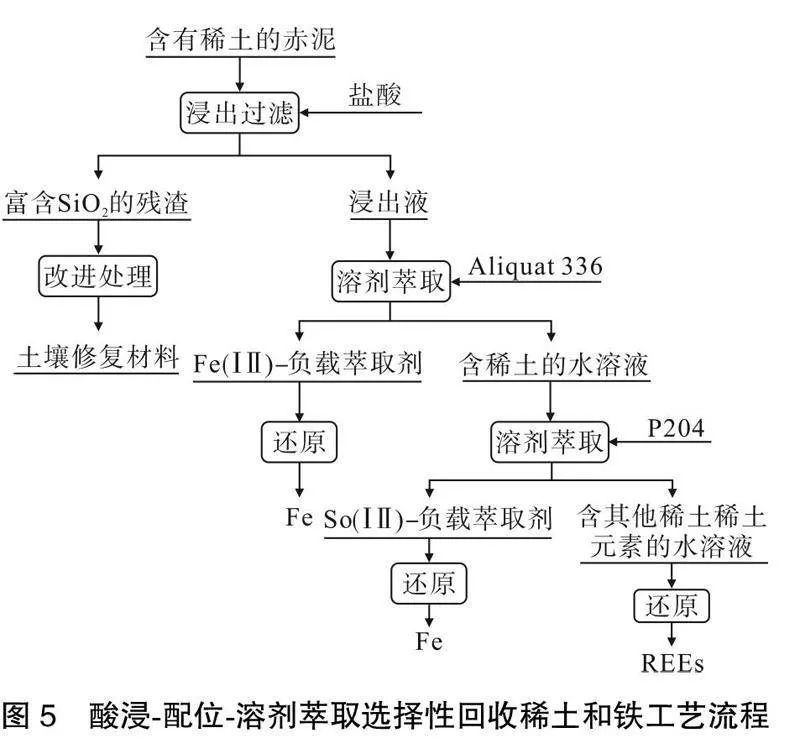

3.2 "酸浸-配位-溶剂萃取法

ZHANG等[18]提出一种酸浸-配位-溶剂萃取选择性回收铁和稀土元素的方法。首先使用高浓度盐酸对样品进行浸出,然后依次采用Aliquat 336萃取铁,P204萃取钕和镨等稀土元素,其工艺流程如图5所示。结果表明,当盐酸用量为130%、固液比为4"mL·g-1、浸出温度为75"℃、浸出时间为3"h的条件下,La、Ce、Nd、Y、Fe和Al的浸出率分别达到82.3%、96.9%、98.3%、95.6%、95.9%和82.1%。

3.3 "混合酸浸出-选择性沉淀法

TIAN等[19]采用混合酸浸出-选择性沉淀的方法,从钕铁硼废料中回收稀土元素。首先使用盐酸溶解钕铁硼废料,利用酒石酸作为螯合剂来提高酸浸的效率,再通过加入一定量的草酸使稀土形成沉淀,高温焙烧沉淀到高纯度的稀土氧化物。结果表明,在盐酸浓度为6"mol·L-1、酒石酸质量浓度为"""50"g·L-1、浸出温度为313"K、最佳草酸用量为""1.5∶1时,稀土浸出率可达99.27%,铁的浸出率为67.99%,焙烧后稀土氧化物纯度可达95.83%以上。该方法引入了酒石酸作为螯合剂,在浸出过程中酸的消耗量减少,同时产品的浸出率与纯度并没有降低,可以有效地减少污染物的排放,起到保护环境的作用。

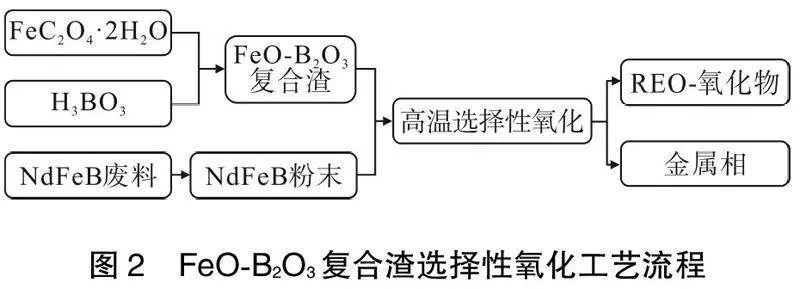

3.4 "超临界二氧化碳萃取法

REISDÖRFER等[20]使用超临界CO2萃取钕铁硼永磁体中的稀土元素。在萃取过程中,由于超临界CO2和金属离子之间的相互作用最小,金属离子很难溶解到CO2中,因此加入少量的助溶剂会改变超临界CO2的极性,增加需要提取组分的溶解度,从而有效提高稀土的提取能力,所以加入有机酸溶液作为助溶剂。超临界二氧化碳萃取系统如图6所示。首先将钕铁硼磁体在350"℃焙烧退磁,使用球磨机粉碎退磁后的物料,得到粒径小于400"μm的粉末后使用马弗炉在900"℃焙烧钕铁硼废料粉末。使用超临界二氧化碳进行萃取,苹果酸作为助溶剂,对未焙烧的钕铁硼粉末进行30"min的浸出后,Nd的浸出率达到了99.4%,使用苹果酸作为助溶剂,经萃取后Nd的浸出率达到了99.5%。使用柠檬酸作为助溶剂,经萃取后钕的回收效果较差,Nd浸出率分别达到50.5%和30.6%。结果表明,采用超临界二氧化碳萃取,苹果酸作为助溶剂,可以有效地回收稀土钕,大幅减少了工艺时间,并且由于使用了环境友好型溶剂而带来了环境效益。

3.5 "草酸浸出法

LIU等[21]开发了一种用草酸浸出钕铁硼废料的方法。首先将钕铁硼废料用草酸溶液浸出并过滤,过滤得到的浸出液加入铁粉还原后得到草酸亚铁,过滤得到的浸出渣经焙烧后得到稀土氧化物。结果表明,在最佳工艺条件为2"mol·L-1的草酸溶液、90"℃下浸出6"h、液固比为60"mL·g-1时,草酸稀土的浸出率和铁的沉淀率分别达到93.89%和93.17%。该方法具有工艺简单、环境友好的优点,实现了高效、高价值回收稀土元素的同时回收铁的目的,简化了工艺流程,提高了经济效益。

3.6 "火法冶炼法

SRECKO等[22-23]提出了一种采用火法冶金回收报废钕铁硼废料中稀土元素的方法。首先对钕铁硼废料进行氧化焙烧,然后在1"500"℃的真空感应炉中对钕铁硼粉末进行还原熔炼,钕铁硼废料将被分离成富铁金属相和富含稀土氧化物的矿渣相。稀土元素以金属氧化物的形式存在,如Dy2O3、Pr2O3、Nd2O3和NdFeO3,铁以Fe2O3和Fe3O4的形式被氧化,有5.11%的铁以α-Fe的形式存在。结果表明,在1"500"℃的熔炼温度下,金属相最大的Fe质量分数为92.3%,而矿渣相最大的稀土元素(Nd、Pr和Dy)质量分数为47.47%。在熔炼温度为1"500"℃时,稀土元素(Nd、Pr和Dy)的分离效率分别为96.9%~98.1%、97.2%~98.9%和95.8%~97.5%。

4 "总结与展望

钕铁硼废料中稀土元素的回收工艺主要有湿法冶金与火法冶金工艺。湿法工艺主要采用各种酸或碱对样品中所要提取元素进行溶解或沉淀,该方法多与萃取工艺相结合,萃取得到稀土元素,最终制备纯度较高的单一稀土氧化物。湿法冶金工艺对稀土的回收率高,能分离溶液中存在的多种稀土离子,容易得到高纯度的单一稀土氧化物,但湿法冶金因操作过程中会产生大量废水,处理不当会对环境造成严重污染[24]。火法冶金工艺是将物料加热到高温状态,使物料在高温条件下发生各种反应,从而达到实验目的。该工艺具有流程简单、对环境污染小等优点,但采用火法冶金回收钕铁硼废料时,因稀土的回收率与产品纯度较低,且难以获得单一稀土元素产物等缺点而限制其应用。

现在工业上多采取湿法冶金工艺、火法冶金工艺相结合的方法对钕铁硼废料中的稀土元素进行回收,湿法与火法相互弥补不足,从而达到将稀土元素提取出来的目的。虽然湿法冶金工艺、火法冶金工艺相结合能够相互取长补短,但也造成了功耗的增加、工艺流程变得更加复杂等缺点。通过对湿法冶金工艺、火法冶金工艺优缺点的研究,认为2种工艺相结合的方式切实可行,但是如何降低能耗、减少污染也是后续需要研究的重点。

参考文献:

[1]]BINNEMANS K, JONES P T, BLANPAIN"B, et al. Recycling of rare earths: a critical review[J]. Journal of Cleaner Production, 2013,51(15):"1-22.

[2]GUPTA C K, KRISHNAMURTHY"N. Extractive Metallurgy of Rare Earths[M]. Boca Raton: CRC Press, 2005.

[3]XIE F, ZHANG T A, DREISINGER"D, et al. A critical review on solvent extraction of rare earths from aqueous solutions[J]. Minerals Engineering, 2014,56(2):10-28.

[4]中国稀土行业协会. 稀土行业运行报告2021及2022年1—6月稀土行业运行情况[J]. 稀土信息,2022(11):8-15.

[5]张惠,康博文,田春秋. 全球稀土二次资源回收利用进展[J]. 矿产综合利用,2022(3):86-94.

[6]李世健,崔振杰,李文韬,等. 钕铁硼废料循环利用技术现状与展望[J]. 材料导报,2021,35(3):3001-3009.

[7]陈雨康. 把脉稀土产业链[N]. 上海证券报.2022-08-27.

[8]王毅军,刘宇辉,郭军勋,等. 用盐酸优溶法从NdFeB废料中回收稀土[J]. 湿法冶金,2006(4):195-197.

[9]王毅军,刘宇辉,翁国庆,等. 盐酸优溶法回收NdFeB废料中稀土元素的研究与生产[J]. 稀有金属与硬质合金,2007(2):25-27.

[10]卞玉洋. 从钕铁硼废料中回收稀土元素的新工艺研究[D]. 上海:上海大学,2016.

[11]刘庆生,吕英威,段旭. 钕铁硼废料(NH4)2SO4焙烧法回收稀土[J]. 中国稀土学报,2019,37(1):91-98.

[12]汪金良,刘兴润. 钕铁硼废料焙砂的碳热还原试验研究[J]. 中国稀土学报,2019,37(1):84-90.

[13]刘博文. 废弃钕铁硼磁体中稀土金属的回收工艺研究[D]. 广州:华南理工大学,2019.

[14]周利娜,苏志伟,肖成梁,等. 阳极氧化浸出钕铁硼废料中的钕和铁[J]. 高校化学工程学报,2022,36(4):603-609.

[15]郭超. 回收钕铁硼废料的氧化焙烧-高压选择性浸出稀土研究[D]. 包头:内蒙古科技大学,2019.

[16]许礼刚. 国外稀土资源回收循环利用模式对我国的启示[J]. 矿山机械,2015,43(10):10-13.

[17]JAKOBSSON L K, TRANELL G, JUNG"I. Experimental investigation and"thermodynamic modeling of the B2O3-FeO-Fe2O3-Nd2O3"system for recycling"of NdFeB magnet scrap"[J]. Chemicals amp; Chemistry, 2017,48(1):60-72.

[18]ZHANG X"K, ZHOU K"G, CHEN W, et al. Recovery of iron and rare earth elements from red mud"through an acid leaching-stepwise extraction approach[J]. Journal of Central South University, 2019,26(2):458-466.

[19]TIAN Y"L, LIU Z"W, ZHANG G"Q. Recovering REEs from NdFeB wastes with high purity and efficiency by leaching and selective precipitation process with modified agents[J]. Journal of Rare Earths, 2019,37(2):205-210.

[20]REISDÖRFER"G, BERTUOL D A, TANABE"E H. CO2"utilization; researchers"from University of Taquari Valley univates provide details of new studies and findings in the area"of CO2"utilization (extraction of neodymium from hard disk drives using supercritical"CO2"with organic acids solutions) [J]. Chemicals amp; Chemistry, 2020,35(1):277-287.

[21]LIU Q"S, TU T, GUO H, et al. High-efficiency simultaneous extraction of rare earth elements and iron from NdFeB waste by oxalic acid leaching[J]. Journal of Rare Earths, 2021,39(3):323-330.

[22]CHUNG H, STOPIC S, EMIL-KAYA"E, et al. Recovery of rare earth elements from spent"NdFeB-Magnets: separation of iron through reductive smelting of the oxidized material (second part) [J]. Metals"(Basel), 2022,12(10):1615.

[23]SRECKO S"B P, HANWEN C, ELIF E S S C, et al. Recovery of"rare earth elements through spent"NdFeB"magnet oxidation (first part) [J]. Metals, 2022,12(9):1464.

[24]ITOH M, MIURA K, MACHIDA"K. Novel rare earth recovery process on Nd-Fe-B magnet scrap by selective chlorination using NH4Cl[J]. Journal of Alloys and Compounds, 2009,477(1-2):484-487.

Research Progress of Comprehensive Recycling of

Nd-Fe-B Waste at Home and Abroad

ZHOU Aihua, CHANG Hongtao, ZHANG Fushun

(College of Materials and Metallurgy, Inner Mongolia University of Science amp; Technology,

Baotou Inner Mongolia 014000,"China)

Abstract:""The production process of Nd-Fe-B permanent magnet material called \"King of Magnets\""will inevitably produce a large amount of trimmings, which contains about 30% of rare earths, if the rare earths are not recycled, it will not only cause waste of resources, but also affect the environment. In this paper,"the research progress of Nd-Fe-B permanent magnet material recycling at home and abroad in recent years"was reviewed, and the research of domestic methods were analyzed, such as hydrochloric acid preferential solution method, FeO-B2O3"composite slag selective oxidation method, (NH4)2SO4"roasting method, carbon thermal reduction method, carbon/hydrogenation-hydrolysis method, anodic electrolytic oxidation method, etc. Meanwhile,"foreign B2O3-FeO-Fe2O3-Nd2O3"system selective oxidation method, supercritical carbon dioxide extraction method, oxalic acid leaching method, pyrometallurgical method and other technology research methods"were introduced, and on this basis, the future research focus in selective recovery of Nd-Fe-B scrap was prospected.

Key words:"Nd-Fe-B scrap; Recycling; Wet metallurgy; Pyrometallurgy