铝电解炭渣火法处理后炭泥的掺烧试验研究

2023-12-06王怀江张延利康泽双

王怀江,张延利,康泽双,闫 琨

(中铝郑州有色金属研究院有限公司,河南 郑州 450041)

电解铝生产过程中,由于阳极炭素体未完全参与反应,长期受电解质的侵蚀和冲刷及自身质量不合格等各种原因,导致阳极部分碳颗粒脱落进入电解槽内形成炭渣[1-5]。炭渣对电解生产影响很大,一旦炭渣存在于电解槽中,将会严重危害电解生产,譬如造成槽电压升高、导致热槽产生等。为减轻这种无害,需要及时打捞电解槽中的炭渣。据统计,生产1吨原铝,约产生9 kg炭渣。炭渣由于含氟等有毒物质会对环境产生危害,2016年被列入《国家危险废物名录》(代码:321-025-48,危险特性T)。

目前对炭渣采用火法和湿法浮选两种处理技术[6-10],均能实现炭渣中电解质和炭质材料的分离,但对分离后得到炭泥目前没有好的利用方法。大部分企业将炭泥在厂区内暂存,少部分企业将炭泥返回阳极糊生产中,作为微粉料使用,但掺入量较少,无法实现完全利用[11-12]。

炭渣火法处理后的炭泥(火法炭泥)含有大量的碳,低位发热量约为16.8 kJ/g,接近于普通煤粉的低位发热量(17.2 kJ/g),若能掺配煤粉燃烧,则可充分利用火法炭泥中的热量,对于煤炭资源的节约和铝工业固危废的处置利用均具有重要意义。

本文通过对铝电解炭渣火法处理后的炭泥(火法炭泥)与煤粉掺烧过程中对刚玉坩埚的腐蚀和氟的迁移变化等的研究,为铝电解炭渣的深度处理和利用提供技术参考。

1 实验原料

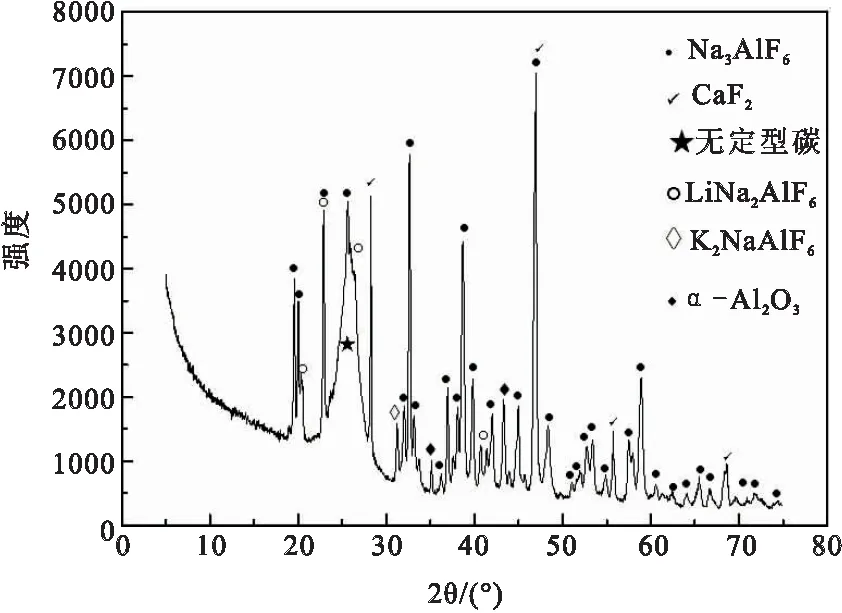

试验所用炭泥为某企业火法炭泥,其主要成分见表1。其主要物相为Na3AlF6、CaF2、无定形碳、LiNa2AlF6、K2NaAlF6和α-Al2O3。

图1 火法炭泥XRD图

表2 试验过程试验的仪器设备

2 实验方法

① 将试验所用原料在105℃烘干,用振动磨破碎至200目以下,按照火法炭泥掺比0、0.5%、1%、1.5%、2%和3.5%将火法炭泥与煤粉充分混匀,盛装在刚玉坩埚内,在马弗炉中采用静态焙烧方式,1 000℃下焙烧1 h,焙烧过程中通过空气压缩机向马弗炉内输送空气,随炉冷却后取出,考察火法炭泥不同掺比焙烧对刚玉坩埚的腐蚀程度。② 分别取适量火法炭泥不同掺比的焙烧前混合料和对应的焙烧后灰渣,按照《危险废物鉴别标准-浸出毒性鉴别》(GB 5085.3-2007)浸出后,测试焙烧前后物料中氟的浸出浓度,考察氟化物的迁移路径。③ 其他条件不变,向火法炭泥掺比2%的火法炭泥与煤粉的混合物中配入2%的CaO,取焙烧后灰渣,与未添加CaO(火法炭泥掺比2%)的焙烧灰渣对比分析物相变化,考察钙的加入对焙烧过程氟化物迁移行为的影响。

3 试验结果与讨论

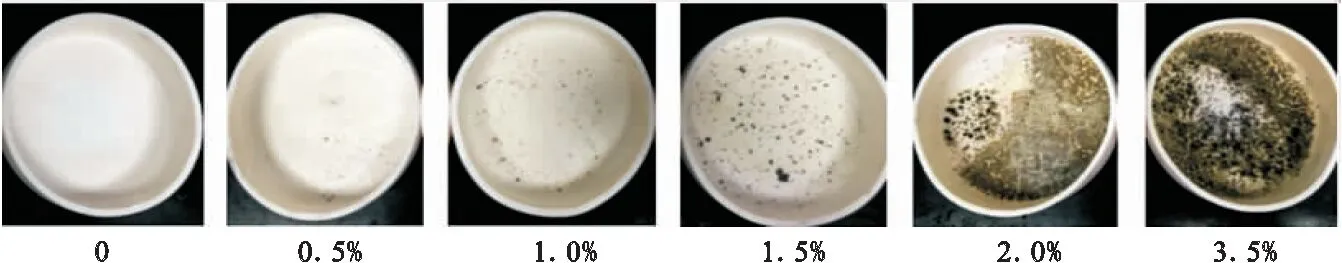

3.1 掺烧后坩埚腐蚀状态

高温炉窑的内衬一般为耐火材料,而刚玉是常见耐火材料的一种。考虑到火法炭泥在工业炉窑上处理可能会对炉窑内衬产生腐蚀,故本文通过对不同比例火法炭泥掺烧对刚玉坩埚腐蚀程度的研究,间接地考察火法炭泥不同掺量对炉窑内衬的腐蚀程度。具体操作过程为:焙烧物料随炉冷却至常温后,取出坩埚和料,用毛刷彻底清扫刚玉坩埚中的烧后残渣,对比清扫后刚玉坩埚腐蚀程度,火法炭泥不同掺比焙烧后坩埚的腐蚀情况照片如图2所示,坩埚上的黑色粘结物物相如图3所示。

图2 火法炭泥不同掺比焙烧对刚玉坩埚的腐蚀程度

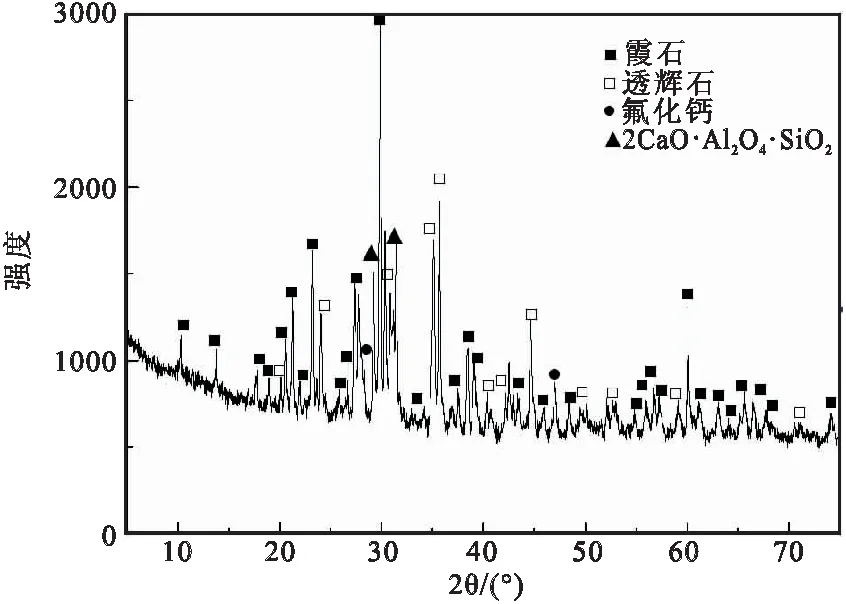

图3 火法炭泥掺烧后坩埚上黑色粘结物物相

由图2和图3可知,随着火法炭泥掺比的增加,焙烧后坩埚的腐蚀程度也随之加重,粘结在坩埚上的残留物也逐渐增多,掺比超过2%时,坩埚腐蚀程度加重显著。黑色粘结物的主要物相为霞石、透辉石、氟化钙和2CaO·Al2O3·SiO2,含有特征产物氟化钙相。因此可证明火法炭泥中的氟化物与刚玉坩埚发生了反应,且火法炭泥掺比越大,与坩埚的反应越剧烈。

3.2 焙烧前后物料中氟的浸出浓度变化

按照《危险废物鉴别标准-浸出毒性鉴别》(GB 5085.3-2007)浸出后,检测了掺烧前后物料中氟的浸出浓度,具体见图4。由图4可知,随着火法炭泥掺比的增加,焙烧前混合料中氟的浸出浓度逐渐升高,当火法炭泥掺比超过2%时,焙烧前物料中氟的浸出浓度超过100 mg/L;但随着火法炭泥掺比的增加,焙烧后灰渣中氟的浸出浓度变化不明显,均低于10 mg/L。由此可见,焙烧过程中,火法炭泥中的氟仅有极少量的进入了灰渣,其余除少部分与坩埚发生反应外,大部分进入了烟气。

图4 火法炭泥不同掺比掺烧前后物料中氟的浸出浓度变化

3.3 焙烧前加氧化钙对物料固氟的影响

通过对火法炭泥掺烧过程中氟迁移路径的判断,降低烟气中氟化物的浓度将在很大程度上减轻火法炭泥掺烧对环境的影响。降低烟气中氟化物的浓度可从两个方面考虑,一是在焙烧过程中固氟,将氟化物转化成稳定物质进入灰渣;二是氟化物进入烟气后除氟。关于烟气除氟,铝工业主要使用氧化铝吸附法,生成载氟氧化铝回用于生产流程;也有部分试验线使用了石灰-石膏法,石灰-石膏法可实现酸性气体的有效脱除,但对于含氟气体来说会产生氟石膏,而氟石膏的资源化利用又是一个新的课题。本文着重探讨焙烧前添加氧化钙对焙烧过程中的固氟的影响。向火法炭泥掺比2%的火法炭泥与煤粉的混合料中配入总物料量2%的CaO,取焙烧后灰渣,与未添加CaO(火法炭泥掺比2%)的焙烧灰渣对比分析物相变化,具体见图5和图6。

图5 煤粉+2%火法炭泥焙烧后灰渣XRD

图6 煤粉+2%火法炭泥+2%CaO焙烧后灰渣XRD

对比图5和图6可知,由于CaO的加入,焙烧后灰渣新增加了CaSO4和CaAlF(SiO4),且CaF2相的峰值也有所加强。XRD半定量结果也显示,焙烧前混合料中加入CaO,焙烧后灰渣中CaF2含量提升至约2%,另有约7%的CaAlF(SO4)相生成。表明焙烧前混合料中加入CaO可同时实现固硫和固氟。

4 结 论

(1)火法炭泥掺烧煤粉过程中,随着火法炭泥掺比的增加,焙烧后刚玉坩埚的腐蚀程度也随之加重,掺比超过2%时,刚玉坩埚腐蚀程度加重显著。

(2)焙烧过程中,火法炭泥中的氟仅有极少量的进入了灰渣,其余除少部分与坩埚发生反应外,大部分进入了烟气。

(3)焙烧法处理火法炭泥应特别关注设备的腐蚀和烟气除氟问题。焙烧前加入CaO可同时实现固硫和固氟。