占空比对脉冲电镀Ni-Co-Al2O3-WS2复合镀层摩擦学性能的影响

2024-12-31赵朗金浩陶绍虎吕镖柳泉郭策安

摘 """""要:为提高CrNi3MoVA钢的耐磨性能,用脉冲电沉积法在CrNi3MoVA钢表面制备了Ni-Co-Al2O3-WS2复合镀层,利用扫描电镜(SEM)和X射线衍射仪(XRD)分析镀层的表面形貌和物相结构,用纳米压痕仪和往复式摩擦磨损试验机测试镀层的纳米力学性能与摩擦学性能。结果表明:Ni-Co-Al2O3-WS2复合镀层表面呈结节状凸起,随着占空比的增加,镀层表面结节密度减少,(111)晶面择优取向更加明显。占空比为0.1的复合镀层拥有最高的硬度7.24 GPa,最低的平均摩擦系数0.38和体积磨损率1.52×10-4"mm3·(N·m)-1。镀层中的n-Al2O3颗粒会支撑在摩擦面上减少摩擦副间的接触面积,同时与n-WS2颗粒与在剪切作用下脱落形成润滑膜,发挥协同减磨作用提高镀层摩擦学性能。

关 "键 "词:Ni-Co-Al2O3-WS2复合镀层;脉冲电沉积;占空比;摩擦学性能

中图分类号:TG174.441"""""文献标志码: A """"文章编号: 1004-0935(2024)07-0993-0×

4

随着时代的发展,传统材料的效能已经无法满足工业与装备制造领域对易磨损零件的防护要求,镀覆合金涂层作为材料表面防护的有效手段备受研究者的关注。其中,Ni-Co二元合金镀层由于其高硬度、良好的结合强度和优异的耐磨性被广泛用于摩擦学应用中[1]。此外,在Ni-Co合金镀层中添加硬质耐磨颗粒或具有高润滑性的软颗粒可使其力学性能和摩擦学性能进一步加强,例如Al2O3、SiC、MoS2、WS2等[2-5]。脉冲电沉积技术是制备金属基复合镀层的最常用方法,脉冲电流导通期内吸附在阴极的杂质与氢可以在电流关断时间内回到镀液中,相比直流电沉积,可以获得致密性好、晶粒细小、硬度与耐磨性性能优异的镀层[6-7],同时通过调节脉冲参数可以对镀层的组织与性能进行控制。本文利用脉冲电沉积技术在CrNi3MoVA高强度钢表面制备Ni-Co-Al2O3-WS2复合镀层,研究脉冲占空比对复合镀层表面形貌、物相结构、纳米力学性能和摩擦学性能的影响。

1 "实验部分

1.1 "镀层制备

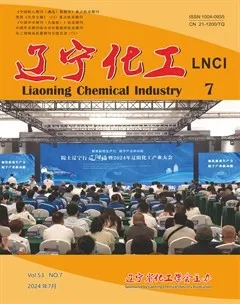

基体材料为CrNiMoVA高强度钢,尺寸为20 mm×50 mm×2 mm,其化学成分表如表1所示。在电沉积前,将基材表面按240#、600#、1000#、1500#砂纸依次打磨,打磨好后分别置于丙酮、酒精中超声清洗15 min,然后在10 g·L-1"Na2CO3+10"g·L-1"Na3PO4+10 g·L-1"Na2SiO3碱洗液中除油10 min,最后在1% HCl+1% H2SO4的酸洗液中活化30 s。

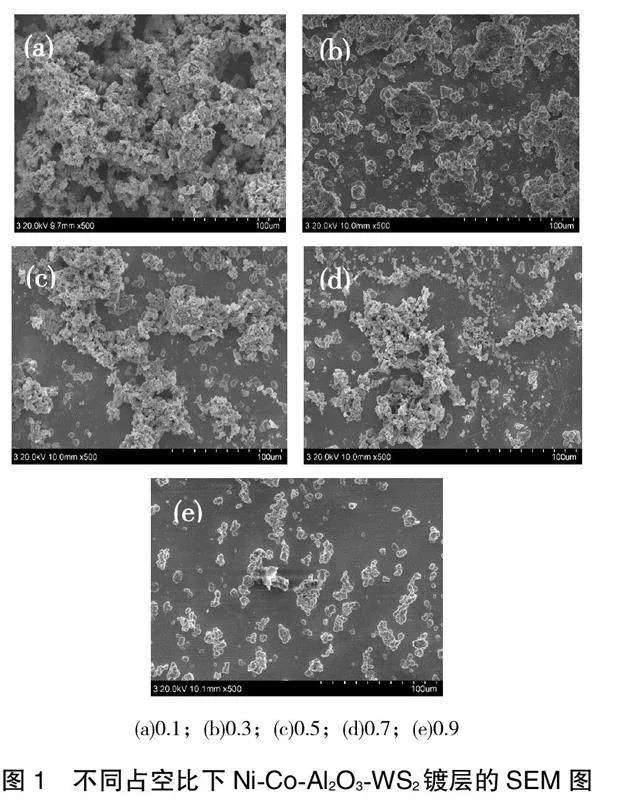

选用上海麦克林生化科技有限公司生产的Al2O3颗粒(平均粒径30~50 nm)与WS2颗粒(平均粒径100 nm),纯度高于99.9%。镀液组成为:六水合硫酸镍(NiSO4·6H2O)180~200 g·L-1,七水合硫酸钴(CoSO4·7H2O)30~35 g·L-1,六水合氯化镍(NiCl2·6H2O)40~45 g·L-1,硼酸(H3BO3)30~35 g·L-1,糖精(C7H5NO3S)2~2.5 g·L-1,十二烷基硫酸钠(C12H25NaSO4)0.08~0.11 g·L-1,十六烷基三甲基溴化铵(CTAB)0.08~0.11 g·L-1,n-Al2O3颗粒5 g·L-1,n-WS2颗粒5 g·L-1。以镀覆铱钽涂层的钛网作为双阳极,阴极为紫铜片。电源为大舜电镀设备有限公司生产的脉冲电镀电源,镀液温度由集加热控温和搅拌于一体的磁力搅拌水浴锅控制,电沉积过程具体工艺参数如表2所示。

1.2 "表征与测试

采用日立S-3400N扫描电镜和日本理学Ultima IV型X射线衍射仪(XRD)对镀层的微观形貌和物相结构进行表征检测,X射线衍射仪扫描范围为10°~100°,扫描速度10°·min-1。采用美国安捷伦G200纳米压痕仪测量复合镀层的硬度与弹性模量,泊松比选择0.3,压入深度为1"000 nm。利用HSR-2M 型高速往复摩擦磨损试验机研究镀层的摩擦学性能,试验所用摩擦副为直径4 mm的GCr15钢球(HRC61~63),载荷为5 N,滑动行程为5 mm,滑动时间15 min,环境温度为25 ℃。采用奥林巴斯OLS4100型3D激光显微镜测试镀层的磨损深度,结合磨痕长度与宽度计算体积磨损率。体积磨损率评定标准为:

W=V/L·S"""""""""""""(1)

式中:W—体积磨损率;

V—磨损体积,mm3;

L—加载载荷,N;

S—滑动位移,m。

2 "结果与讨论

2.1 "微观形貌

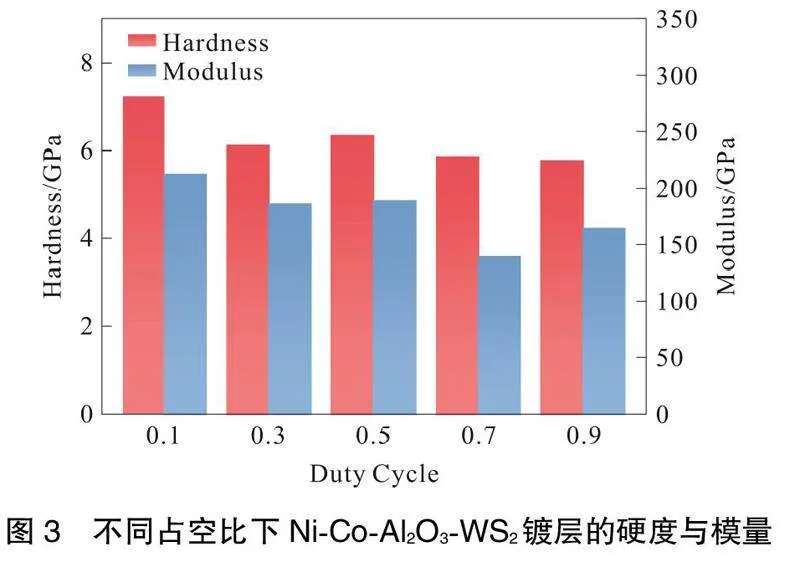

图1为镀液中不同脉冲占空比条件下沉积的Ni-Co-Al2O3-WS2复合镀层的表面形貌。从图中可以明显看出,复合镀层表面粗糙,均呈现不规则“结节状”凸起,这是由于WS2颗粒的堆积形成的。在占空比0.1条件下,复合镀层表面沉积的WS2最多,结节也更加紧密。随着占空比的增加,镀层表面WS2结节的高度和密度降低。原因是单位周期内导通时间延长后,阴极与镀液界面处因反应而消耗的离子得不到有效的补充,浓差极化[8]现象加剧,金属离子不能及时地运动到阴极附近将吸附在阴极表面的纳米颗粒包埋进镀层内,从而导致纳米颗粒的含量下降。同时增大占空比后峰值电流密度会降低,提供电沉积过程的能量减小,也不利于颗粒沉积[9]。

2.2 "物相结构

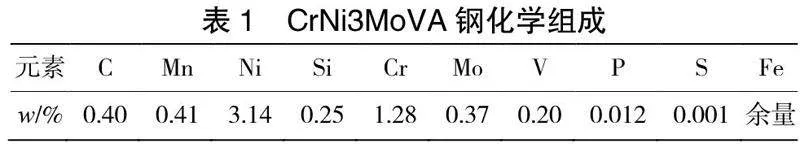

图2是不同脉冲占空比下Ni-Co-Al2O3-WS2复合镀层的XRD图谱。复合镀层在14.4°均出现WS2颗粒的(002)密排六方结构衍射峰,说明WS2被成功包覆进镀层内,其他位置为Ni-Co镀层典型的(111)、(200)和(220)面心立方晶体结构衍射峰。由于Al2O3颗粒含量相对较少,并且大部分被结晶的Ni、Co包裹住而未被检测到,因此图谱中Al2O3特征峰强度较低,并不明显。值得注意的是,随着占空比的增加,Ni-Co镀层(111)晶面的衍射峰强度增强,择优取向更明显。这是由于随着脉冲占空比的提高,镀层内纳米颗粒含量下降,导致大部分的Ni-Co镀层晶体结构被检测出来。

2.3 "纳米力学性能

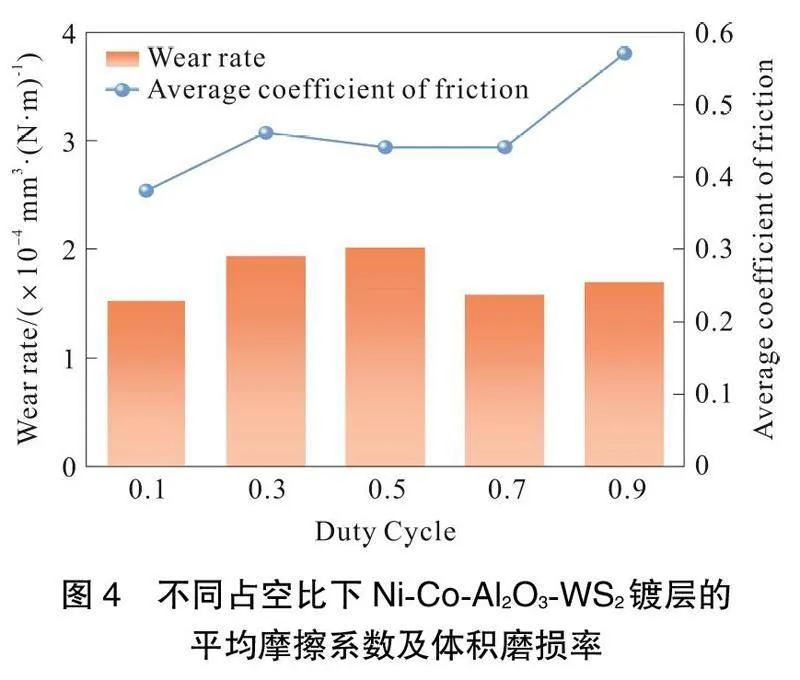

不同脉冲占空比下Ni-Co-Al2O3-WS2复合镀层的硬度与弹性模量如图3所示。在较低占空比0.1条件下,复合镀层的硬度为最大值,高达7.24 GPa,弹性模量为212.5 GPa。当占空比较小时,阴极表面附近得到有效补充的金属离子浓度更高,晶粒成核速率增大,晶核数目增多,晶粒更细小,镀层的强度和硬度也会提高[10]。另外,由于Al2O3颗粒为硬质陶瓷颗粒,低占空比下有更多的Al2O3颗粒的弥散分布镀层晶界处,晶界密度增大阻碍位错的运动,使镀层的硬度更高。而增大导通时间后除了不利于消除浓差极化,还会降低脉冲峰值电流密度,形成粗晶、孔隙率高、致密性差的复合镀层[11]。故占空比提高后,镀层的硬度与弹性模量均有所降低,占空比为0.9的镀层硬度最低,为5.77 GPa。

2.4 "摩擦学性能

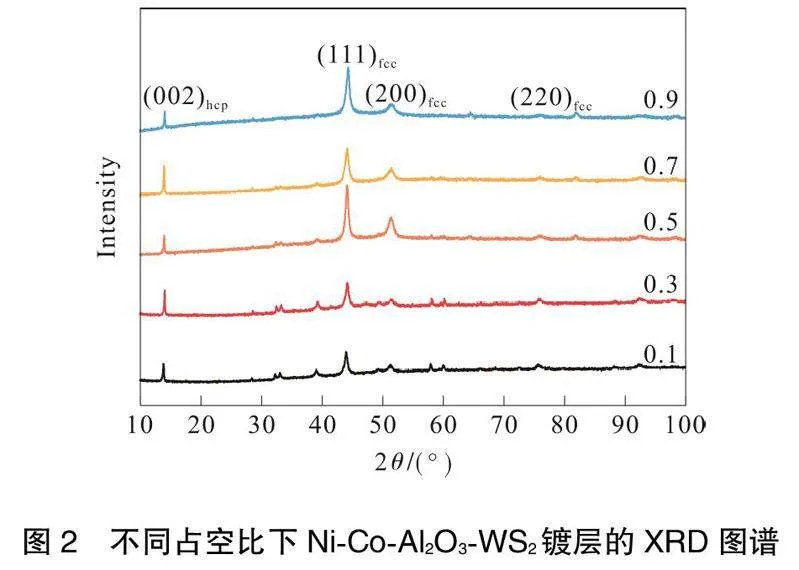

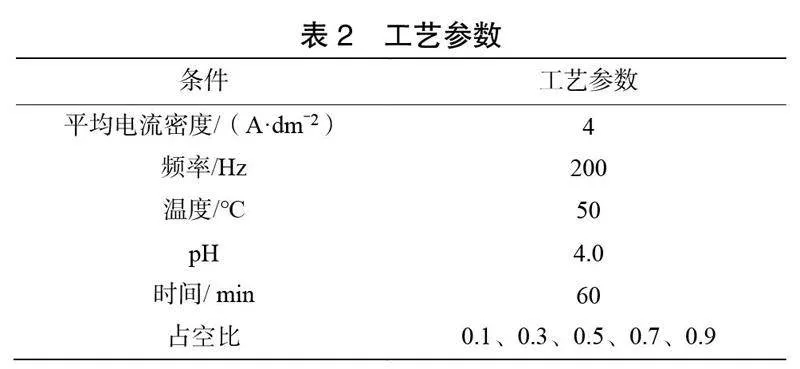

图4为不同占空比条件下Ni-Co-Al2O3-WS2镀层的平均摩擦系数及体积磨损率。从图中可以看出,在0.1占空比下,镀层拥有最低的平均摩擦系数0.38和体积磨损率1.52×10-4"mm3·(N·m)-1,耐磨性最好。结合图5复合镀层的磨损形貌可知,此条件下镀层磨损机制为轻微的黏着磨损和磨粒磨损。这是由于占空比较小的条件下镀层内部会包埋有更多的纳米WS2和Al2O3颗粒,WS2颗粒的层状结构形成低强度剪切润滑膜[12],保证镀层低摩擦系数。Al2O3颗粒填补摩擦面缝隙并作为介质支撑在钢球与摩擦面间,保证镀层的耐磨性,在二者的协同作用下提高镀层的摩擦学性能。而当占空比提高后,镀层的平均摩擦系数与体积磨损率有所升高,其中占空比0.9时镀层摩擦系数升至0.57,磨损痕迹显示此时磨痕内粘着磨损严重,条状犁沟明显,伴随疲劳磨损造成的剥落现象,耐磨性较差。

平均摩擦系数及体积磨损率

3 "结论

采用脉冲电沉积技术成功制备Ni-Co-Al2O3- WS2复合镀层,研究了脉冲占空比复合镀层组织形貌、物相结构、纳米力学性能和摩擦学性能的影响。得出以下结论:

1)通过共沉积工艺,n-WS2颗粒与n-Al2O3颗粒成功嵌入并分布在Ni-Co-Al2O3-WS2复合镀层中,镀层表面呈现不规则结节状凸起形貌,随着占空比的增加,镀层结构沿(111)方向择优生长。

2)占空比为0.1的Ni-Co-Al2O3-WS2复合镀层纳米拥有最高的硬度7.24 GPa,最低的平均摩擦系数0.38和体积磨损率1.52×10-4 mm3·(N·m)-1,耐磨性最佳。

3)摩擦磨损过程中,复合镀层中的n-WS2颗粒会在剪切力的作用下脱落并填补在摩擦面缝隙处形成润滑膜,n-Al2O3颗粒支撑在摩擦面上起到“微滚珠”作用,减少摩擦副间的实际接触面积,发挥协同减磨作用提高镀层耐磨性。

参考文献:

[1] ROY D, DAS A K, SAINI R, et al. Pulse current co-deposition of Ni-WS2"nano-composite film for solid lubrication[J]. Materials and Manufacturing Processes,"2017, 32(4): 365-372.

[2] KAMEL M M, ABDEL HAMID Z, RASHWAN S M, et al. Electrodeposition of Ni-Co/nano Al2O3"composite coating on low carbon steel and its characterization[J]. International Journal of Electrochemical Science, 2020, 15(7): 6343-6358.

[3] JIANG W, SHEN L D, WANG K, et al. Wear resistance of Ni-Co/SiC composite coating by jet electrodeposition in the presence of magnetic field[J]. Journal of Engineering Manufacture, 2020, 234(3): 431-438.

[4] 高辉, 刘伟杰. 2A12铝合金电沉积Ni-Co-MoS2复合镀层的耐磨性能研究[J]. 电镀与精饰, 2020, 42(10): 1-5.

[5] WANG M J, XUE Z X, YAN S J, et al. Pulse Electrodeposited Super-Hydrophobic Ni-Co/WS2"Nanocomposite Coatings with Enhanced Corrosion-Resistance[J]. Coatings, 2022, 12(12): 1897.

[6] 郭忠诚,曹梅. 脉冲复合电沉积的理论与工艺[M]. 北京: 冶金工业出版社, 2009.

[7] 任鑫, 张雨辰, 田佳茹, 等. 不同方式电沉积Ni-纳米TiC复合镀层的微观结构与性能[J]. 复合材料学报,2022, 39(8): 4093-4101.

[8] 王子涵, 杨滨, 铁军, 等. 脉冲频率对电沉积Ni镀层组织和性能的影响[J]. 稀有金属材料与工程,2007, 36(增刊3): 620-622.

[9] 孟庆波, 齐海东, 卢帅, 等.脉冲占空比对电沉积Sn-Ni-Mn合金镀层的影响[J]. 2018, 37(2): 160-164.

[10] 熊毅, 荆天辅, 乔桂英, 等. 脉冲喷射电沉积镍工艺的研究[J]. 电镀与涂饰, 2000, 19(6): 11-13.

[11] 邢晓轲, 张晓伟. 脉冲电沉积工艺参数对结晶器铜板Ni-Al2O3复合镀层硬度的影响[J]. 电镀与环保, 2018, 38(4): 4-7.

[12]"王晋枝, 姜淑文, 朱小鹏. 添加WS2/MOS2固体润滑剂的自润滑复合涂层研究进展[J]. 材料导报, 2019, 33(9): 2868-2872.

Effect of Pulse Duty Cycle on the Tribological Properties of

Ni-Co-Al2O3-WS2"Composite Coating

ZHAO Lang "JIN Hao TAO Shao-hu LV LYU"Biao LIU Quan "GUO Ce'-an

(1."Shenyang Ligong University, Shenyang"Liaoning Province"Shenyang 邮编110159,,"China;;

2. Taiyuan Satellite Launch Center, Shanxi Province"Xinzhou Shanxi Province"邮编036304,,"China)

Abstract:""Ni-Co-Al2O3-WS2"composite coating was prepared on the surface of CrNi3MoVA steel by pulse electrodeposition to improve the wear resistance of CrNi3MoVA steel. The surface morphology and phase structure of the coating were analyzed using scanning electron microscopy (SEM) and X-ray diffraction (XRD), and the nano mechanical and tribological properties of the coating were tested using a nanoindentation instrument and a reciprocating friction and wear tester. The results showed"that the surface of the Ni-Co-Al2O3-WS2"composite coating exhibits exhibited"nodular protrusions. With the increase of the duty cycle, the density of nodules on the coating surface decreasesdecreased, and the preferred orientation of the (111) crystal plane becoames"more obvious. The composite coating with a duty cycle of 0.1 has had"the highest hardness of 7.24 GPa, the lowest average friction coefficient of 0.38, and a wear rate of """"""1.52×10-4"mm3·(N·m)-1. The n-Al2O3"particles in the coating will can"support on the friction surface to reduce the contact area between the friction pairs, and at the same time, they will can"detach with the n-WS2"particles under shear to form a lubricating film, exerting a synergistic anti wear effect to improve the tribological performance of the coating.

Key words:""Ni-Co-Al2O3-WS2"composite coating; Pulse electrodeposition; Duty cycle; Tribological properties