数控加工中的高效刀具路径规划与仿真研究

2024-12-17朱梦夏

摘 要:本文利用高级仿真技术,对刀具路径进行前期验证、实时优化和后期评估,以提高路径规划的效果。检测潜在的碰撞和错误,在仿真环境中利用遗传算法、粒子群算法和蚁群算法优化路径选择。本文研究表明,利用仿真评估确认路径的精确度和工件的加工质量,能有效降低加工误差,提高加工效率。综合使用仿真技术和智能优化算法可以显著提升数控加工的性能,为复杂加工任务提供可靠的技术支持。

关键词:数控加工;刀具路径规划;路径优化

中图分类号:TG 659" " " " " " 文献标志码:A

数控加工技术是现代制造业的重要组成部分,广泛应用于航空航天、汽车制造和模具制造等高精度加工领域。高效刀具路径规划不仅能够显著提高加工效率,降低生产成本,还能提高工件表面质量,延长刀具寿命。目前,智能优化算法,例如遗传算法、粒子群算法和蚁群算法的快速发展,为刀具路径规划提供了新的解决方案。这些算法模拟了自然界的进化过程或群体行为,能够有效解决复杂的路径优化问题。此外,作为数控加工中的重要工具,仿真技术能够在路径规划的各个阶段提供强有力的支持,从路径规划前的验证到路径优化中的实时调整,再到路径规划后的效果评估,仿真技术均具有不可或缺的作用。

1 高效刀具路径规划方法

1.1 刀具路径规划的基本步骤

1.1.1 几何建模

几何建模是刀具路径规划的首要步骤,也是整个加工过程的基础。这个步骤的核心任务是创建工件的精确三维模型,为后续的刀具路径生成提供基础数据。几何建模通常采用计算机辅助设计(CAD)软件,采用绘制工件的几何形状、定义加工特征和设定尺寸公差来完成建模。建模过程中需要考虑工件的材料特性和加工要求,以保证模型的准确性和可加工性[1]。此外,几何建模还需要对工件的各个部分进行详细描述,包括内外轮廓、孔洞和凹槽等细节,以保证刀具路径规划的全面性和精确度。

1.1.2 刀具选择与路径生成

确定几何模型后,进行刀具选择与路径生成。这一步骤的关键是根据工件的材料和形状选择合适的刀具,以保证加工过程的效率和质量[2]。刀具选择需要考虑切削性能、耐磨性和使用寿命等因素,同时还要兼顾加工工件的几何特性和表面要求。路径生成是根据几何模型和刀具参数,规划刀具的运动轨迹。该过程通常利用计算机辅助制造(CAM)软件,采用编程并进行模拟来确定最佳路径。路径生成不仅需要保证刀具能够准确地加工出所需工件形状,还要最大限度地减少切削时间,避免不必要的空走刀路径,从而提升整体加工效率。

1.1.3 路径优化

路径优化是刀具路径规划的最后一步,也是实现高效加工的关键环节。路径优化的目的是在初始路径的基础上,采用各种优化算法和技术手段,进一步提升路径的合理性和有效性。优化过程中需要综合考虑加工时间、刀具寿命和工件质量等多方面因素,利用遗传算法、粒子群算法或蚁群算法等智能优化方法寻找最优路径。路径优化可以减少加工中的空走刀路径,降低刀具磨损和能耗,提高加工效率和工件精度。此外,路径优化还包括实时调整路径,以适应加工过程中出现的变化和误差,保证加工过程的稳定性和可靠性。

1.2 刀具路径规划的优化算法

1.2.1 基于遗传算法的路径优化

遗传算法(Genetic Algorithm,GA)是一种模拟自然进化过程的优化算法,常用于解决复杂的路径优化问题。该算法采用选择、交叉和变异等操作,在解空间中寻找最优解。在刀具路径规划中,遗传算法可以有效优化初始路径,减少加工时间和刀具磨损。首先,将刀具路径表示为一组染色体,每个染色体代表一种路径方案。其次,计算适应度函数(通常为路径长度或加工时间),选择适应度较高的染色体进行交叉和变异,生成新的路径方案。经过多次迭代,遗传算法逐渐逼近最优路径。具体来说,适应度函数f(x)可以表示为公式(1)。

(1)

式中:T(x)为路径x的总加工时间。

优化遗传算法后,路径长度和加工时间显著减少,验证了该方法的有效性。

1.2.2 基于粒子群算法的路径优化

粒子群算法(Particle Swarm Optimization,PSO)是一种模拟群体行为的优化算法,适用于解决非线性和多峰优化问题。在刀具路径规划中,PSO通过模拟鸟群觅食过程来寻找最优路径。每个刀具路径被视为一个粒子,粒子在搜索空间中移动,不断更新自身速度和位置,逐步靠近最优解。粒子的速度更新如公式(2)所示。

vi(t+1)=w‧vi(t)+c1‧r1‧(pbest,i-xi(t))+c2‧r2‧(pbest,g-xi(t)) (2)

式中:vi(t+1)为粒子i在时间t的速度;w为惯性权重;c1和c2分别为学习因子;r1和r2分别为随机数;vi(t)为粒子i在第t次迭代时的速度,速度表示粒子在搜索空间中移动的方向和幅度;xi(t)为粒子i在第t次迭代时的位置;pbest,i为粒子i从自身历史上找到的最优位置(称为个体最优位置),代表粒子i迄今为止找到的最优解;pbest,g为全局最优位置,代表所有粒子找到的最优解,即整个种群的最优位置。

位置更新vi(t+1)如公式(3)所示。

xi(t+1)=xi(t)+vi(t+1) " (3)

通过不断迭代,粒子群算法能够有效优化刀具路径,减少加工时间和成本。

1.2.3 基于蚁群算法的路径优化

蚁群算法(Ant Colony Optimization,ACO)是一种基于模拟蚂蚁觅食行为的优化算法,适用于路径规划等组合优化问题。在刀具路径规划中,蚁群算法能够模拟蚂蚁在路径上留下的信息素,逐步优化路径选择[3]。具体过程如下:每只蚂蚁从起点出发,沿着工件表面移动,并根据信息素浓度和启发式信息选择路径。路径上的信息素浓度更新τij(t+1)如公式(4)所示。

τij(t+1)=(1-ρ)τij(t)+Δτij(t) " "(4)

式中:τij(t)为路径ij上的当前信息素浓度;ρ为信息素挥发系数;Δτij(t)为蚂蚁在路径上新增的信息素量,通常与路径长度成反比。

蚁群算法能够利用多次迭代,逐渐优化刀具路径,找到加工时间最短或路径最优的方案。

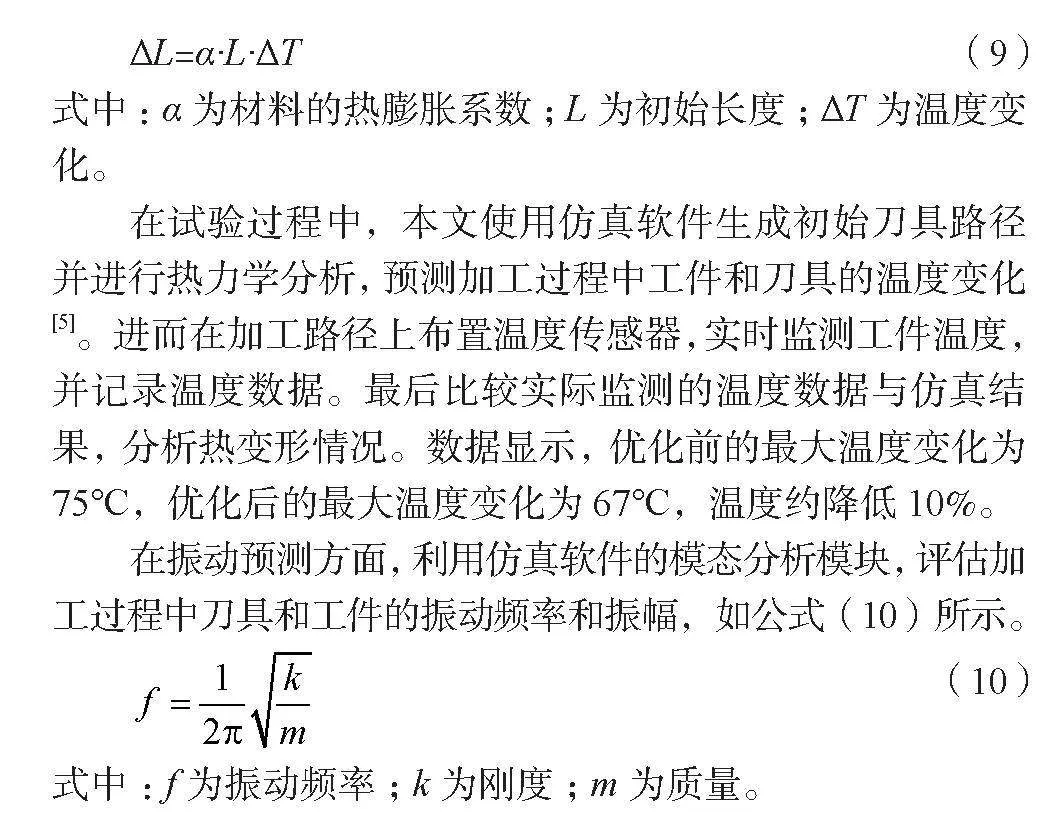

本文使用仿真软件对上述算法进行试验验证,比较不同算法优化前、后的路径长度和加工时间,并评估其效果。3种算法在某一复杂工件上的路径优化结果见表1。

表1 3种算法的优化结果

优化算法 初始路径长度/mm 优化后路径长度/mm 加工时间减少/%

遗传算法 1 500 1 200 20.0%

粒子群算法 1 500 1 100 26.7%

蚁群算法 1 500 1 050 30.0%

由表1可知,3种优化算法均能有效减少路径长度和加工时间,蚁群算法的优化效果最显著。

1.3 高效刀具路径规划的实现

高效刀具路径规划的实现是一个复杂的过程,需要综合考虑多方面的因素和技术。首先,在几何建模和刀具选择基础上,利用先进的优化算法,例如遗传算法、粒子群算法和蚁群算法,对初始路径进行优化。其次,利用高性能计算技术及其并行处理能力,加速路径规划和优化过程,提高计算效率。再次,实时监控和调整技术也是实现高效路径规划的重要手段。利用传感器和监控系统,可实时获取加工状态信息,动态调整刀具路径,保证加工过程的稳定性和高效性。最后,集成各种先进技术和工具,例如计算机辅助设计与制造(CAD/CAM)软件,构建一个高效、智能的刀具路径规划系统,从而高效、精准地进行数控加工。

2 仿真技术在刀具路径规划中的具体应用

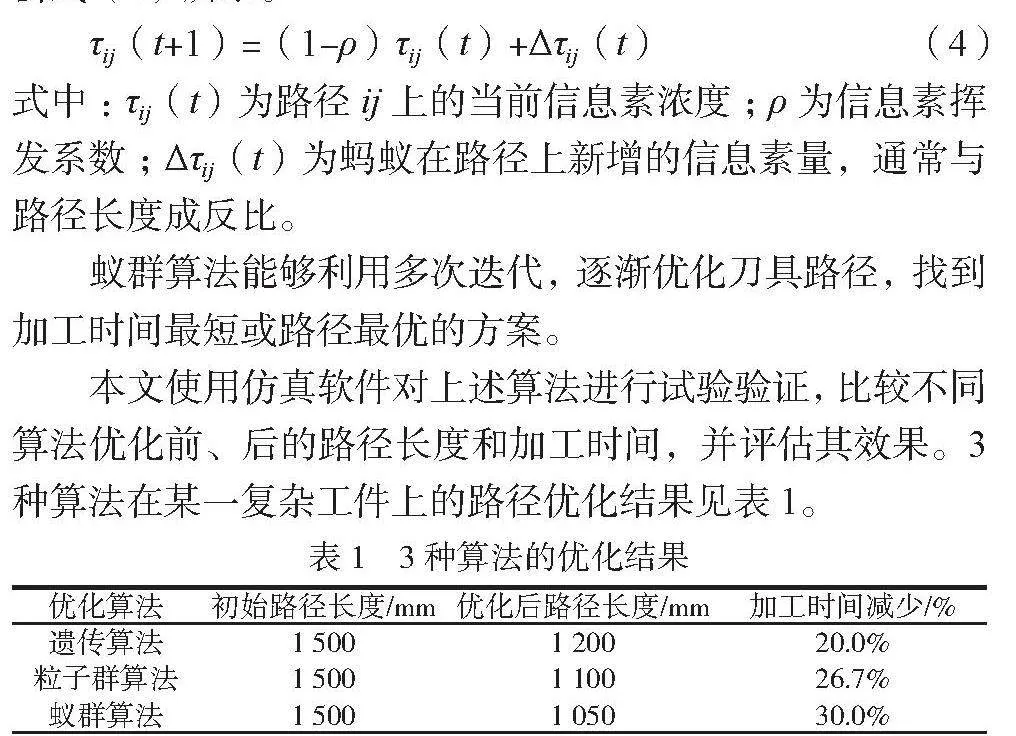

2.1 刀具路径规划前的仿真验证

刀具路径规划前的仿真验证过程如图1所示。进行实际加工前,利用仿真技术对刀具路径进行验证是必不可少的一步。这一过程的主要目的是检测路径规划的合理性和可行性,预防可能出现的加工问题。利用仿真软件,在虚拟环境中模拟刀具的运动轨迹,检查路径是否与工件发生碰撞或干涉。碰撞检测是仿真验证的重要环节,通常采用边界框法或基于距离的算法进行快速检测。边界框法是将工件和刀具的几何模型分别用包围盒表示,通过检测包围盒间是否重叠来判断是否发生碰撞[4]。在数学上,设工件和刀具的几何模型分别为Gc和Gt,其包围盒为Bc和Bt ,如果Bc∩Bt≠0 ,就会发生碰撞。此外,仿真验证还可以评估路径的平滑性和加工效率,对路径的曲率分析和平滑度进行计算能够保证刀具顺畅地完成预定的加工任务。路径的平滑度可以利用计算曲率变化率来衡量。曲率k的变化率dk/ds如公式(5)所示。

(5)

式中:θ为路径的切线角;s为路径长度。

平滑的路径应满足曲率变化率较小的要求。仿真验证还能够识别潜在的刀具磨损点,即仿真软件可以利用切削力模拟计算刀具在不同路径上的受力情况,识别出刀具的高应力区域,从而提供预防性维护建议,延长刀具寿命。通过一系列仿真验证,可以在实际加工前发现并解决问题,避免由路径规划不当造成的材料浪费和时间损失。仿真验证不仅能提高加工过程的安全性和可靠性,还能为优化刀具路径提供数据支持,以高效精准地进行数控加工。

2.2 刀具路径优化中的仿真应用

在刀具路径优化过程中,仿真技术具有至关重要的作用,能够实时仿真动态调整刀具路径,适应实际加工环境的变化。本文在试验中使用粒子群优化算法(PSO),该算法可通过模拟一组粒子的搜索行为来优化刀具路径。每个粒子代表一种可能的刀具路径方案,初始位置和速度是随机生成的。仿真系统评估每个粒子的适应度,并评估标准包括加工时间和表面质量。粒子根据个体历史最佳位置和群体全局最佳位置更新速度和位置。这一过程在仿真环境中循环迭代,逐步逼近最优路径。

试验设置包括一个数控加工中心和一个基于Python编写的仿真程序。该程序利用OpenCASCADE几何内核进行碰撞检测和路径模拟。试验对象是一个复杂几何形状的铝合金工件,利用仿真程序生成初始路径并进行优化。粒子群优化算法的参数设定包括粒子数量50、迭代次数100、惯性权重0.5、自我认知系数1.5和社会认知系数1.5。

仿真结果显示,优化后刀具路径显著减少了加工时间和切削力,提高了加工表面的平滑度。具体数据如下所示。优化前的平均加工时间为85 min,优化后缩短至68 min,减少了20%。表面粗糙度从Ra1.6 μm降至Ra1.3 μm,约降低18%。此外,切削力平均减少了15%,从原先的120 N降至102 N。

此外,还可利用仿真技术进行不同算法的性能比较,如图2所示,其中遗传算法(GA)和蚁群算法(ACO)在相同条件下的优化效果不及粒子群优化算法。综上所述,仿真技术展现了其在提升数控加工效率和精度方面的巨大潜力。

2.3 刀具路径规划后的仿真评估

完成路径规划后,仿真评估是验证最终方案的重要步骤。这一阶段的仿真主要集中在模拟实际加工过程,利用虚拟加工验证路径规划的效果。仿真评估不仅可以检查路径的正确性,还可以评估工件的加工质量[5]。例如,利用仿真评估检测加工后的表面粗糙度、尺寸精度和形状误差,从而判断路径规划是否达到预期加工要求。此外,仿真评估还能预测加工过程中可能出现的问题,例如热变形和振动等,为进一步优化提供参考。综上所述,仿真评估有助于在实际加工前全面了解和验证路径规划的效果,保证最终的加工质量和效率。

2.3.1 表面粗糙度评估

表面粗糙度评估是仿真评估中的一个关键环节,可模拟刀具在工件表面上的运动轨迹,并分析加工后的表面特性。在试验过程中,使用仿真软件模拟刀具路径,并利用高精度探针对加工后的表面进行测量。表面粗糙度Ra是评价加工表面质量的关键指标,定义为表面轮廓偏离平均线的绝对值的平均值,如公式(6)所示。

(6)

式中:yi为表面各点的高度;为表面平均高度;n为表面高度数据的测量点数,即用来计算表面粗糙度的采样点数量。

利用仿真生成初始刀具路径,并使用高精度探针测量加工表面的粗糙度。优化前的测量数据显示,表面粗糙度Ra平均为1.6 μm。采用优化算法(例如粒子群算法)调整刀具路径后,再次进行仿真和测量,表面粗糙度降至1.3 μm,约降低18%。这些结果表明,采用仿真技术进行路径优化,不仅提升了加工表面的质量,还为后续的精密加工提供了更好的基础。

2.3.2 尺寸精度评估

尺寸精度评估是保证工件符合设计要求的重要步骤。在试验过程中,采用三坐标测量机(CMM)对加工后的工件进行精密测量,并与CAD模型中的目标尺寸进行对比。尺寸误差ΔL如公式(7)所示。

ΔL=Lmeasured-Ltarget " (7)

式中:Lmeasured为测量尺寸;Ltarget为目标尺寸。

采用仿真生成刀具路径,并对加工工件进行测量。优化前的尺寸误差平均为0.05 mm。采用优化算法调整路径后,尺寸误差降至0.02 mm,误差约降低60%。这些数据表明,仿真评估能够有效提高尺寸精度,保证加工结果符合设计要求。

2.3.3 形状误差评估

进行形状误差评估需要比较仿真加工后的工件形状与原始CAD模型间的差异。在试验中,使用光学扫描仪对加工后的工件进行三维扫描,并与CAD模型进行重叠对比,计算形状误差。形状误差δ的计算过程如公式(8)所示。

(8)

式中:(xi,yi,zi)为仿真工件表面点;(xCAD,yCAD,zCAD)为CAD模型表面点。

采用仿真生成初始刀具路径并对工件进行加工,测得优化前的形状误差平均为0.15 mm。利用优化算法调整路径后,形状误差降至0.08 mm,约降低47%。仿真评估表明,优化后的刀具路径能够显著降低形状误差,保证工件形状的精确性。

2.3.4 热变形和振动预测

热变形和振动预测在仿真评估中具有关键作用,能够预先发现并解决加工过程中可能出现的热效应和振动问题。利用仿真软件的热力学分析模块,可以模拟加工过程中工件和刀具的温度变化,预测可能的热变形情况。热变形ΔL的计算过程如公式(9)所示。

ΔL=α‧L‧ΔT " (9)

式中:α为材料的热膨胀系数;L为初始长度;ΔT为温度变化。

在试验过程中,本文使用仿真软件生成初始刀具路径并进行热力学分析,预测加工过程中工件和刀具的温度变化[5]。进而在加工路径上布置温度传感器,实时监测工件温度,并记录温度数据。最后比较实际监测的温度数据与仿真结果,分析热变形情况。数据显示,优化前的最大温度变化为75℃,优化后的最大温度变化为67℃,温度约降低10%。

在振动预测方面,利用仿真软件的模态分析模块,评估加工过程中刀具和工件的振动频率和振幅,如公式(10)所示。

(10)

式中:f为振动频率;k为刚度;m为质量。

在试验过程中,本文利用加速度传感器实时监测加工过程中刀具和工件的振动情况,记录振动频率和振幅,进而将实际监测的振动数据与仿真结果进行比较,并分析振动情况。数据显示,优化前的振动频率为120Hz,振幅为0.08mm,优化后的振动频率为110Hz,振幅为0.05mm,振动幅度约减少37%。这些试验结果和数据表明,利用仿真技术对刀具路径进行优化评估,不仅能提高加工质量和效率,还能显著减少加工过程中出现的各种问题,为高效精准的数控加工提供坚实的技术保障。

3 结语

综上所述,仿真技术在刀具路径规划的各个阶段中具有至关重要的作用,从初始的路径验证到路径优化,再到最终的仿真评估,仿真技术不仅可以提高路径规划的准确性和可靠性,还能显著提高加工效率和质量。它允许工程师在实际加工前详细了解并解决潜在的问题,从而避免成本高昂的错误和时间浪费。此外,仿真技术还通过比较不同的优化算法,来选择最适合特定加工任务的算法,进一步优化加工过程。这些优点保证了数控加工技术能够适应日益复杂的设计需求,同时保持高效和经济性。在未来,随着仿真技术持续发展和改进,其在刀具路径规划和数控加工中的应用将更广泛和深入。

参考文献

[1]蔡旭林.数控铣削加工过程切削参数优化与刀具路径规划研究[D].南京:南京航空航天大学,2021.

[2]丁鹏.环形铣刀五轴数控加工刀具路径规划技术研究[D].太原:太原科技大学,2019.

[3]牛恒泰.复杂曲面慢刀伺服车削刀具路径规划及测量技术研究[D].南京:南京农业大学,2018.

[4]潘霖.自由曲面五轴加工刀具路径规划与加工变形研究[D].北京:北京理工大学,2017.

[5]樊勇.基于NX二次开发的五轴加工刀具路径规划研究[D].北京:北京理工大学,2016.

作者简介:朱梦夏(1984-),女,江苏淮安市人,本科,讲师,研究方向为数控。

电子邮箱:94126522@qq.com。