复杂曲面光学元件高精度面形检测技术概述

2024-12-09刘斌王孝坤程强刘忠凯李凌众蔡梦雪张洛嘉李文涵王金成张学军

摘要:复杂曲面光学元件应用于光学系统中可以增大系统设计自由度,同时减少系统所需元件数量,有利于实现光学系统的紧凑化、轻量化,被誉为现代光学系统的变革性元件,被广泛应用于空间光学、光刻系统、汽车照明等领域,极大推动了航天、国防及高科技民用事业的发展。然而,复杂曲面光学元件对面形精度要求较高,如何对其面形进行高精度检测从而指导加工成为限制该类元件大范围应用的瓶颈。文章对10余种常用的复杂曲面光学元件面形检测方法进行了分类梳理,按照是否采用干涉原理,将检测方法分为非干涉检测法和干涉检测法两大类,分别介绍了各种检测方法的原理和适用范围,回顾了各方法的发展历程,着重分析了几种典型方法进行面形检测的特点,并对未来复杂曲面光学元件高精度面形检测技术的发展趋势加以展望。

关键词:复杂光学曲面;面形检测;非接触检测;干涉检测;零位检测;非零位检测

中图分类号: O435;TN247;TH741" " " " 文献标志码: A文章编号: 1673-2340(2024)01-0001-27

Abstract: The application of complex curved optical components in these systems enhances design flexibility, reduces the number of components required, and facilitates the miniaturization and lightweighting of optical systems. Celebrated as transformative elements in modern optical systems, these components find extensive applications in space optics, lithography systems, automotive lighting, and more, significantly advancing the development of aerospace, national defense, and high-tech civilian enterprises. However, the high surface shape precision required by complex curved optical components poses a challenge. The ability to conduct high-precision surface shape inspections to guide processing has become a bottleneck limiting the widespread application of such components. This paper categorizes and reviews the commonly used surface shape inspection methods for complex curved optical components. According to whether interference principle is adopted, the measurement methods are divided into two categories: non-interferometry and interferometry. It also looks back at the development of these methods, focusing on the characteristics of several typical methods for surface shape inspection, and anticipates future trends in the development of high-precision surface shape inspection technologies for complex curved optical components.

Key words: complex optical surface; surface measurement; non-contact measurement; interferometry; 1 testing; non-1 testing

复杂曲面光学元件,顾名思义就是具有较为复杂光学表面的曲面光学元件,该类元件可以不存在统一的对称轴,无法用球面方程描述[1-3]。早在17世纪,就有学者对光学曲面的描述展开了研究,首先用于描述光学元件的曲面类型是严格旋转对称的球面,这类曲面检测手段成熟,便于实现加工和批量生产。但是随着光学系统要求的提高,传统的球面光学元件难以满足日益复杂的系统设计需求,于是研究者们尝试用更为复杂的曲面形式来描述光学元件,如:非球面、柱面、复曲面、Zernike多项式曲面、高斯基函数复合曲面等[4]。

复杂曲面光学元件因其具有相当灵活的设计自由度,为光学系统带来了革命性的进步。相比于普通球面光学元件,这类元件可以更高效地校正光学系统的各类像差,有时只需一片镜片即可实现数片球面镜片的消像差效果,有益于系统的紧凑化、轻量化[5]。此外,复杂曲面光学元件可以使得曾经理论上相互矛盾的设计指标变得具有可实现性。例如,在成像光学领域,许多望远镜系统追求高分辨和大视场的同时实现,可以通过在设计中引入高精度复杂光学曲面反射镜达到这一目标[6-8]。得益于这些优势,复杂光学曲面在众多领域得以采用,极大推动了航天、国防及高科技民用事业的发展。在非成像光学方面,如汽车照明[9]、头戴显示[10]等领域,复杂曲面光学元件已经发展成熟并被广泛应用;在成像光学方面,复杂曲面光学元件主要应用于一些高精度成像系统中,如美国航天局(NASA)研制的三反成像系统[11]、中国科学院长春光机所在研的多功能光学设施等[12]。

复杂曲面光学元件在各领域的进一步运用离不开高精度制造技术。近年来,各种高精度加工方法的出现使得复杂曲面光学元件的加工精度与效率得以提升,但是,任何加工过程都存在误差。被加工曲面的实际表面形状和设计的理想形状之间的偏差称为面形误差,对光学系统的综合性能影响极大[13]。因此,必须通过高精度面形检测获得面形误差,对加工过程进行评价和指导,以保证复杂曲面光学元件的制造满足要求。

复杂曲面光学元件的表面复杂性和需求的高精度,都给面形检测带来了极大挑战。同时,由于其种类繁多、形状各异,各个加工阶段面形精度要求不一致,目前仍没有一种方法可以实现绝对的通用化检测[14-15]。复杂曲面光学元件面形检测技术已然成为制约高端光学系统进一步发展的主要瓶颈。为了帮助研究人员根据待检光学元件的参数及要求选择合适的面形检测方法,本文对常用的复杂光学曲面面形检测方法进行了分类梳理,回顾了各检测方法的发展历程,重点分析了几种典型的检测方法及其特点,并展望了未来复杂曲面光学元件高精度面形检测技术的发展趋势。

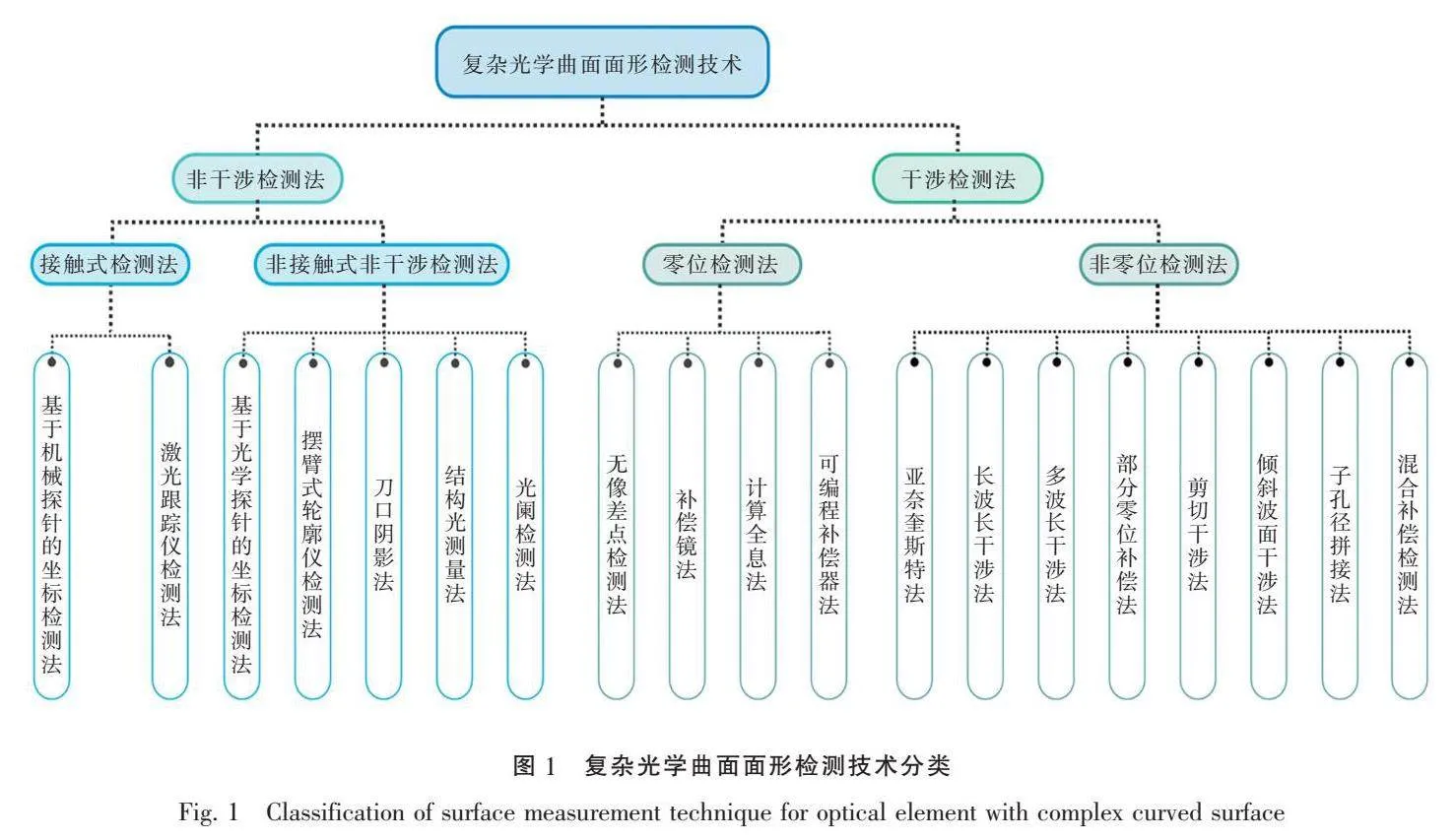

本文按照是否采用干涉原理进行复杂光学曲面面形检测,将复杂曲面面形检测方法分为非干涉检测法和干涉检测法两类。进一步又将非干涉检测法按照检测过程是否与待测元件接触分为接触式检测与非接触式检测两类;将干涉检测法(均为非接触式)按照是否采用零位补偿原理分为零位检测法、非零位检测法两类。各自包含的检测手段与技术如图1所示。

1" "非干涉检测法

非干涉检测法是不利用干涉原理进行待测光学表面面形检测的一类方法的统称,其各具体方案间差异较大,但也具备一些共性。例如,与干涉检测法相比,非干涉检测法一般通用性更好,但是面形检测精度有限,普遍在微米至亚微米量级,多用作复杂曲面光学元件加工过程中铣磨、研磨及粗抛光阶段的检测。非干涉检测法按照检测过程与待测光学元件接触与否又可分为接触式检测与非接触式检测两类。

1.1" "接触式检测法

接触式检测法主要通过各种位移传感器与被测光学元件表面接触进行矢高的逐点扫描,从而获得各点的三维坐标,再经历“由点到面”的重构过程得到被测元件的面形信息。这种方法的优势主要是自由度较高、通用性较好,且可以直接对镜面几何量进行测量,属于一种绝对测量方法。其缺点包括:在对镜面进行高精度检测时,接触式的手段容易损伤镜面;接触式测量一般只能测量有限点的矢高,再经过拟合得到待测表面面形,这样一来会引入较大的系统误差,如果想提高精度就需增大采集点密度,相应的测量时间和测量成本也会大大增加。

1.1.1" "基于机械探针的坐标检测法

坐标检测是一种十分成熟的面形检测技术,这种方法通用性极强,对镜面粗糙度和精度没有要求,理论上可以测量各种表面的几何信息。该方法利用高精度控制系统控制探针移动,扫描整个光学表面,通过对全口径上多个“点云”数据进行插值拟合得到面形。根据其探针类型可以分为基于机械探针的坐标检测法和基于光学探针的坐标检测法,本节主要对前者进行概述。

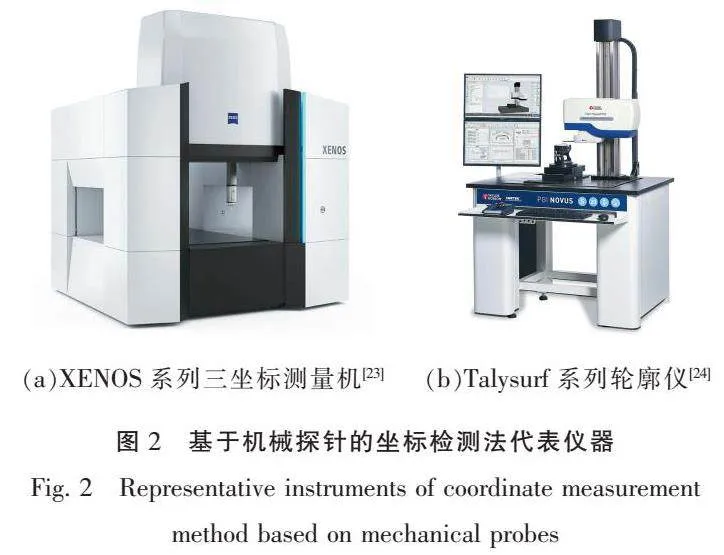

基于机械探针的坐标检测法主要包括传统的接触式轮廓仪和三坐标测量机(coordinate measuring machine,CMM)。两者原理类似,均需用机械探针按照一定轨迹与待测面进行接触,属于有损检测,因此一般用于抛光前的镜面检测。由于复杂光学曲面的矢高通常呈现较大的变化范围,坐标检测工具需要具备较大的量程,代价是精度会有所下降,此类方法的检测精度通常在微米级别,少数设备能够达到亚微米级别[16-18]。

从1973年德国蔡司公司制造了世界上第一台全自动三坐标测量机至今[19],坐标测量技术飞速发展。1998年,Weckenmann等[20]较早对其不确定度进行了分析;2005年,Osawa等[21]提出多重定位和替代技术的结合对检测误差进行补偿的方法;2014年,王孝坤[22]开展了三坐标拼接检测大尺寸非球面的研究。目前,在商用设备方面,蔡司公司最新的XENOS系列CMM(见图2(a))采用中央驱动技术和线性驱动技术结合,在近1 m的检测口径内,检测精度约为0.3 μm(RMS)[23];英国泰勒·霍普森公司生产的Talysurf系列轮廓仪(见图2(b)),在最大测量口径300 mm的检测口径内,检测精度约为0.2 μm(RMS)[24],精度略高于三坐标测量机。未来相关研究可聚焦于采样策略优化、轮廓度误差分析、不确定度分析等方面,有望进一步提高该方法的测量精度。

1.1.2" "激光跟踪仪检测法

激光跟踪仪也是一种可用于复杂曲面检测的三维坐标精密检测手段,其测量原理如图3所示。激光跟踪仪发出的激光经过与复杂光学曲面直接接触的靶球后原路返回,通过仪器内的激光干涉系统和测角码盘实现靶球相对基准点的三维位置信息的测量。靶球相对跟踪仪移动时,仪器内部的位置检测器将探测偏移值,并结合控制系统对靶球位置进行跟踪测量[25]。其仪器精度主要由基于测角码盘的角度测量精度和基于激光干涉的测距精度决定,测量环境也会对精度造成影响。

激光跟踪仪便于携带、操作简单、检测范围大、适用范围广,可以实现在位检测,被形象地誉为“便携式三坐标测量机”。在复杂光学曲面检测过程中,激光跟踪仪仍有一定安装限制。为保证高精度定位追踪,需要尽量靠近待测镜球心安装跟踪仪,但在实际加工过程中实现起来具有一定难度。此外,在靶球接触镜面时容易产生磨损从而影响检测精度。常见激光跟踪仪的精度一般在微米量级,在光学加工领域主要适用于铣磨至粗抛光阶段的面形检测。

从激光跟踪仪诞生至今已有30多年,许多学者开展了相关研究。2007年,Burge等[26]最早将激光跟踪仪用于复杂曲面测量;2010年,Zobrist等[27]提出用激光跟踪仪配合精密校准和稳定性系统,来指导巨型麦哲伦望远镜(GMT)研磨和粗抛光阶段的制造。中国科学院长春光学精密机械与物理研究所(简称光机所)较早开展了相关应用研究,2012年,王孝坤[28]利用激光跟踪仪对一块口径为420 mm × 270 mm的离轴非球面进行了面形检测,并与干涉法进行对比验证了检测结果的一致性;后来,北京空间机电研究所用4台激光跟踪仪器组成多边检测系统对2 m口径抛物面镜进行了面形检测,与干涉法对比偏差为1.06 μm(RMS)[29]。

目前,Leica、FARO、API等公司的商用产品已在各领域得到了广泛应用[30],为复杂曲面光学元件面形检测带来了更多选择。未来,研究人员可以通过精密的系统标定、新型靶球设计等进一步提高该方法的测量精度和稳定性。

1.2" "非接触式非干涉检测法

非接触式检测法可以有效避免检测过程中因接触产生的压力和变形,从而保持被测镜面的稳定面形,属于无损检测,且普遍在精度、效率方面相比接触式检测法有所提高。虽然干涉测量法均属于非接触式检测,但其检测原理、精度和应用范围与其他方法区别较大,故将在本文第2部分单独介绍。此处只对非接触式非干涉检测技术进行梳理,该类方法一般适用于复杂曲面光学元件研磨阶段到抛光阶段之间的过渡检测。

1.2.1" "基于光学探针的坐标检测法

基于光学探针的坐标检测法与上文介绍的基于机械探针的坐标检测法原理基本一致,主要的区别在于采用了光学传感器实现了无接触检测。

由英国泰勒·霍普森公司研发的Luphoscan非接触式三维形貌测量仪是非接触式坐标测量设备的典型代表。Luphoscan测量仪的探头基于多波长干涉(multi-wavelength interference,MWLI)技术,通过参考传感器及误差补偿系统,实现了相当高的定位精度和重复精度,同时具有极高的灵活度,可以实现玻璃、金属等材料加工而成的各种复杂光学曲面的高精度检测。该公司最新推出的Luphoscan 850HD(见图4(a))可以对850 mm(直径) × 210 mm(高度)的镜面进行准确且可重复的面形测量,精度约为5 nm(RMS)[31]。荷兰联合仪器公司(DUI)基于荷兰应用科学研究组织(TNO)的Nanomefos技术开发了一系列NMF非接触式测量仪[32],如图4(b)所示,其中NMF1000S型号设备可以对1 000 mm(直径) × 300 mm(高度)的镜面进行准确测量,典型测量不确定度低于15 nm(RMS)[33]。

我国在同类设备研制方面起步较晚,相关研究大多还停留在实验室阶段。2022年,哈尔滨工业大学范芯蕊等[34]基于分离式计量结构建立了一种用于回转对称非球面测量的非接触式坐标扫描测量系统,其结构如图4(c)所示,测量不确定度在0.2 μm(RMS)内。我国面向该领域国产精密测量设备研制还有很长的路要走,高灵敏度光学传感器设计与制作、运动控制机构高精度空间定位等技术有待突破。

1.2.2" "摆臂式轮廓仪检测法

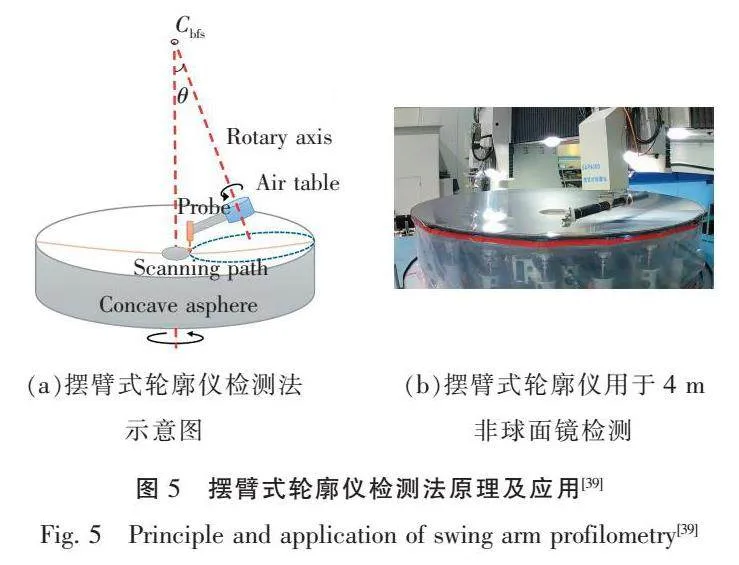

20世纪90年代,为了进一步提高光学表面面形检测的效率和通用性,美国Arizona大学Anderson等[35]提出了摆臂式轮廓检测技术,后将其应用于大口径望远镜的次镜检测中,其测量精度高达50 nm(RMS)[36-38]。

摆臂式轮廓仪的测量原理如图5(a)所示,因为实际表面与其理想最接近球面的偏离可以唯一确定待测镜的面形,摆臂式轮廓仪以复杂光学曲面的最近球面作为基准,将传感器(一般均采用非接触式)安装在测量摆臂的一侧,使之绕着旋转轴旋转,在光学元件表面扫过一条弧线,扫描轨迹为待测面的最佳拟合球面,从而利用传感器获得这条弧线上被测面与最近球面的偏离,随后通过操作转台转动镜体,得到全表面的偏离量分布图,再通过面形重构算法得出其面形。

中国科学院长春光机所张学军团队开展了摆臂式轮廓仪用于复杂光学曲面面形检测的研究,并将其应用于4 m碳化硅非球面反射镜预抛光阶段的测量,图5(b)展示了其测量装置,最终测量结果与干涉检测结果仅有38 nm(RMS)的残差,吻合良好,证明了其具有较好的应用价值[39-40]。此外,国防科技大学[41]、中国科学院光电技术研究所[42-43]等也进行了相关研究。

摆臂式轮廓检测法采用摆轴旋转运动代替普通轮廓仪的长行程X、Y、Z线性运动,减少了误差源,且该方法用球面测量基准代替普通轮廓仪的平面基准,因此可以使用量程更小、精度更高的探测器,提高测量精度;此外,摆臂式轮廓仪为测量提供了更强的通用性,理论上只要增加测量臂长,测量口径将不受限制;同时,该测量装置可以实现与光学加工同时的在位检测,避免了离线检测带来的搬运风险,提高了镜面加工效率。该方法今后的研究重点主要为进一步提升测量效率和测量通用性及通过测试臂的准确装调来进一步提高测量精度。

1.2.3" "刀口阴影法

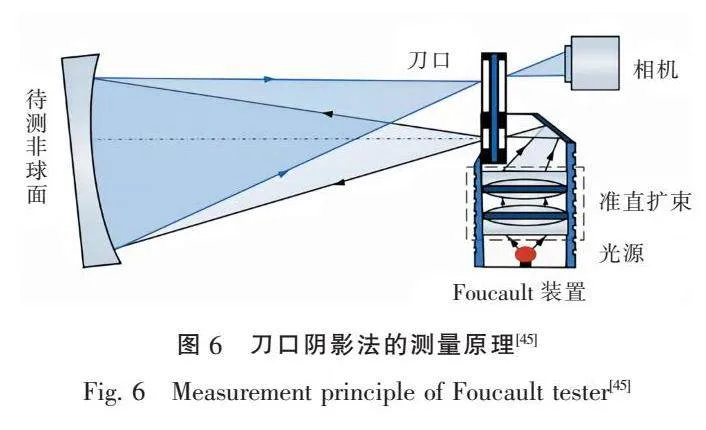

刀口阴影法最早由傅科(Foucault)提出,又称傅科刀口法,是干涉仪发明之前光学加工中普遍应用的一种光学元件面形检测和光学系统波像差测量方法[44]。其原理[45]如图6所示,该方法将针孔光源放置在凹面镜曲率中心一侧,控制刀口遮挡部分入射光,由于光学表面的形状不均匀性,光线的聚焦位置也会随之改变,使得刀口前后的光斑图样发生变化,形成阴影。测试者通过直接观察光斑图样,定性判断光瞳上波面变化的情况,从而测量光学零件表面偏差和光学系统的波像差。此法检测面形灵敏度可达15 nm(RMS)[46]。

设备构成简单、成本较低的刀口阴影法在最早的光学车间检测中具有重要作用,但是其主观性较强,对检测者技术、经验要求较高,且无法满足现代对复杂曲面光学检测中定位、定量的要求,因此,随着自动化时代的到来和图像处理技术的发展,诸多学者对刀口阴影法的数字化展开了研究。美国柯达公司通过刀口运动路径积分亮度变化数据,首次采用CCD相机记录数字化的刀口阴影图,实现了阴影刀口法的初步数字化[47-48];Yuan等[49]利用刀口阴影图的灰度偏差分布降低了光学表面波前加工误差;Jing等[50]在灰度分析法基础上结合几何分析法对刀口阴影图进行了量化分析;华翔等[51]提出一种基于刀口仪轴向移动的非球面检测技术,搜索过程中动态获得波前特性,进一步提高了检测效率;朱日宏团队搭建了一套数字化刀口仪,并利用其检测了口径为80 mm的非球面元件,与干涉仪对比偏差仅为0.01 μm,但重复性较差[52-53]。

尽管刀口阴影法的数字化程度已经较高,但因其只适用于复杂光学曲面中部分凹面非球面元件的检测,且重复性较差,在现代光学车间检测中应用较少,已逐渐被其他方法所取代。

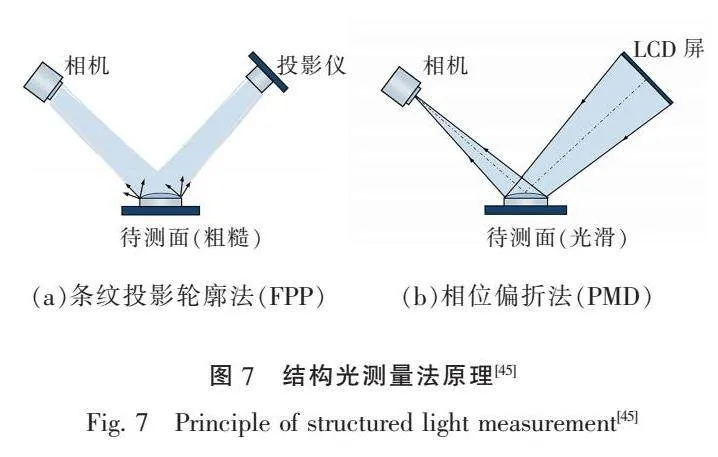

1.2.4" "结构光测量法

结构光测量法是一种基于二维结构光的非干涉三维面形测量技术[54],其主要原理是将某种类型的结构光投射到待测复杂曲面光学元件表面,经过待测光学表面调制后,用CCD或CMOS相机承接带有待测光学表面特征信息的光场,再利用算法将光场被调制情况转化为被测面的高度变化信息。根据透射光源的类型可以分为点结构光、线结构光、面结构光等,但其中只有面结构光可以实现全场高精度测量,在光学表面面形检测中应用最多;结构光测量法也可以根据被测光学表面类型进行分类[55],如图7所示,分为用于散射表面测量的条纹投影轮廓法(fringe projection profilometry,FPP)和用于镜面反射表面测量的相位偏折法(phase measuring deflectometry,PMD)。

条纹投影轮廓法将结构光通过投影设备投射到待测表面上,再用相机记录并将被调制的图样还原为面形信息。该方法因其灵活、便宜、快速,在工业上具有广泛应用,也吸引了诸多学者的关注。Wang等长期致力于利用该技术的研究,涵盖条纹分析方法、相位提取算法、系统标定方法、机器学习算法等,可以实现以3.3 fps的速度对多个复杂物体进行三维成像和形状测量,相对精度为0.012%[56-62];Lv等[63]提出了第一个完整的FPP精密模型链,使FPP成为一种更具设计性的技术;四川大学张琪灿团队提出了一种轻量级NAS优化的双频深度学习方法用于条纹投影轮廓测量中,实现了以3 fps的重建速度有效地进行三维重建,并首次实现了基于深度学习的动态场景的高精度测量,平均误差约为3.3 mm(RMS)[64];工业上,GOM公司的Atos设备代表了该方法工业产品的较高水平[65]。尽管条纹投影轮廓法已经相当成熟,但是该方法在光学元件面形检测方面应用并不多,主要是因为其对光滑镜面适用性较差,且精度相对较低,难以满足高精度复杂光学曲面检测的需求。

为了解决光滑镜面的检测难题,学者们提出了相位偏折法,该方法中一般由显示屏显示条纹,而不是投影仪。根据测量镜片是反射镜或是透射镜,又可以将该方法分为条纹反射法和条纹透射法,条纹透射法主要用于复杂曲面眼镜片等透射镜的测量[66],在光学车间检测中应用较多的是条纹反射法。

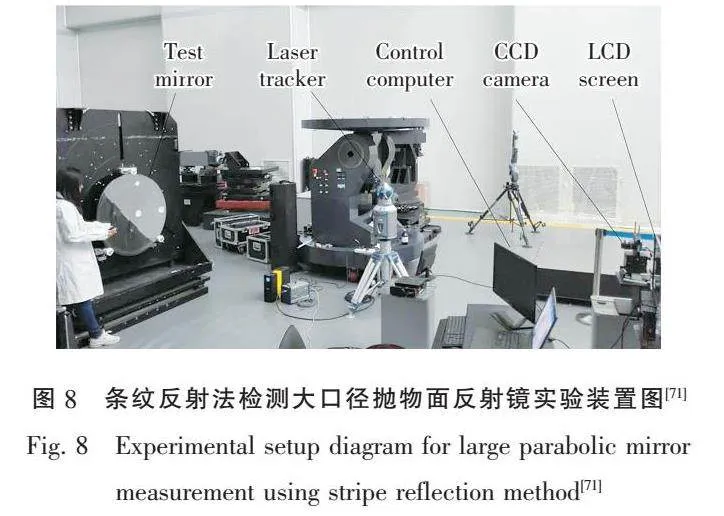

PMD法由德国Knauer等[67]率先提出,由于经待测面反射后的条纹相对原显示屏中的条纹变化与光学元件表面斜率变化有关,因此该方法通过相机记录这一变化,再通过积分等手段得到被测面的三维形貌。作为一种灵活、快速、精度较高的非接触光学检测方法,国内外诸多学者对该方法进行了研究。Bothe等[68]建立了PMD法的简易模型,并验证了该方法可以实现光学测量的纳米级精度;德国3D-Shape公司利用该方法开发了眼镜测量设备,实现了3 mm渐进式自由曲面眼镜片的测量,精度达到20 nm[69];亚利桑那大学的Su等[70]在该方法基础上提出了SCOTS(software configurable optical test system)系统,对口径为8.4 m的球面镜进行了检测,RMS测量精度达到25 nm;中国科学院长春光机所张学军团队长期开展大口径光学系统先进制造相关研究,对该技术在大口径反射镜检测中的应用开展了系统研究,2016年,该团队搭建如图8所示装置,对有效口径为821.65 mm的离轴抛物面进行了检测,与干涉仪对比偏差小于15 nm(RMS)[71],后来又将该方法应用于反射镜的在位面形检测[72]。此外,南京理工大学[73]、中国科学院光电技术研究所[74]、电子科技大学[75]等也针对该方法开展了相关研究工作。

结构光测量法具有结构简单、灵活便携、速度快、成本低、通用性强等优点,在业内一直受到较高的关注。为了进一步提高其检测精度,学者们对其的研究重点依然是系统的标定,也有学者将其与机器学习技术相结合或将其集成到小型智能设备上,让我们看到了其智能化、小型化的趋势。

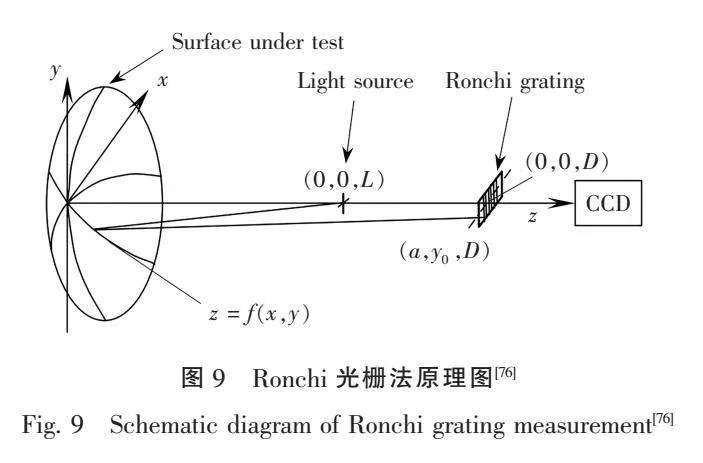

还有一种较为传统的Ronchi光栅法也属于结构光测量法,其原理如图9所示,被Ronchi光栅调制后的光经过待测复杂光学表面发生反射,与Ronchi光栅形成莫尔条纹,通过分析产生的莫尔条纹形状,获得被测光学表面的面形误差。中国科学院光电技术研究所较早提出了Ronchi光栅法的定量检测模型[76],后来该团队对630 mm口径非球面镜进行了测量,与干涉仪对比偏差小于25 nm(RMS)[77];中国科学院长春光机所包兴臻等[78-79]为指导大口径复杂曲面反射镜的加工,设计了Ronchi光栅检测系统,并对系统检测过程中存在的杂光现象进行了分析。尽管该方法结构简单、易于操作,并且检测灵敏度可以通过调整光栅的空间频率进行调节,能够进行几微米到几百微米的面形误差的测量,具有较大动态范围。但是上述优势与后来兴起的其他光学检测方法相比,并无绝对竞争力,因此,实际对复杂曲面光学元件进行检测时,对这一方法的应用也在逐渐减少。

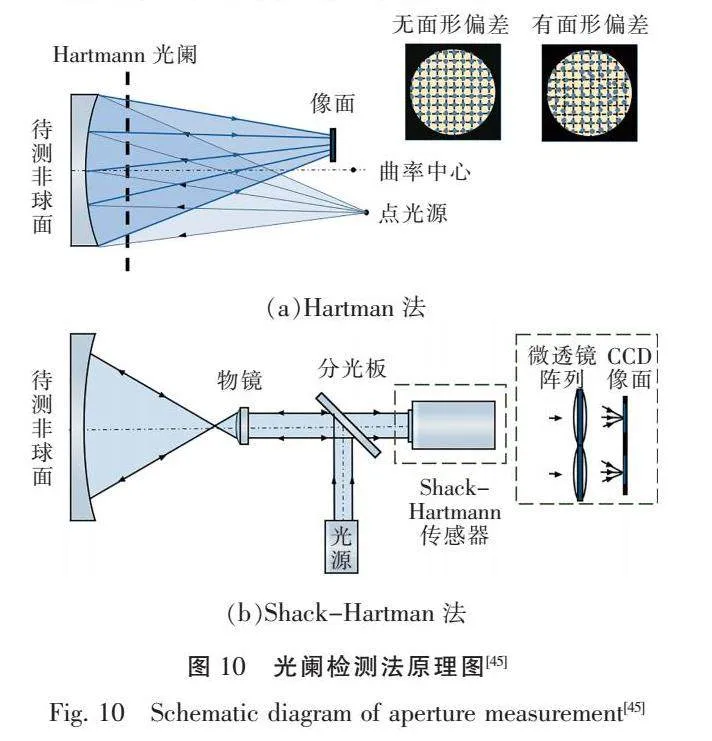

1.2.5" "光阑检测法

1900年,德国物理学家Hartman提出了一种光学检测方法,称为Hartman光阑法。其检测原理如图10(a)所示,将一个由不透明材料制成、具有多个小孔阵列的挡板(Hartman光阑)放在待测复杂光学表面前方,点光源放置在其最近球面曲率中心附近,复杂曲面与标准球面的矢高偏离量会通过其反射光斑偏离理想位置的偏离量计算得出,进而获得待测面形信息。该方法的显著缺点是光能损失较大且光斑过大,光斑质心位置难以测准,导致精度不高。1971年,Shack等改进了Hartman光阑法[80],如图10(b)所示,用透镜阵列代替Hartman光阑,提升了光线的汇聚度,解决了光斑过大的问题,提高了检测精度。后来为了纪念两位科学家对光学检测方法的贡献,这一方法被称为Shack-Hartman法。为了便于分类,本文将两种方法统称为光阑检测法。

国外,20世纪90年代,美国桑迪亚国家实验室(SNL)率先将Shack-Hartman法用于测量光学元件的面形误差[81];后来,南洋理工大学Guo等[82]优化了光斑中心判断法,实现了曲率分布不均的复杂光学曲面的测量,测量精度达到27 nm(RMS)。此外,韩国Yang等[83]、德国Pfund等[84]均对此展开过研究。

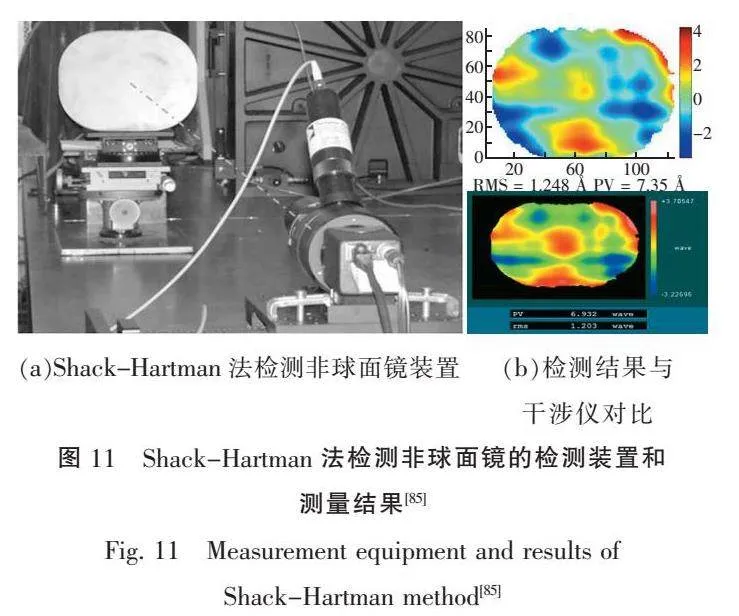

国内,中国科学院长春光机所张金平博士[85]采用此方法对精磨阶段口径为800 mm的圆角矩形非球面镜进行了检测,与干涉法对比,检测精度优于30 nm,检测装置和检测结果如图11所示;王晶博士等开展了将Shack-Hartman法与子孔径拼接法结合用于光学检测的系列工作[86-87];中国科学院光电技术研究所建立了该方法的数字仿真平台[88],开展了数字微反射镜阵列(DMD)代替透镜阵列实现大梯度复杂曲面测量的相关研究[89]。

光阑检测法采样速度较快、动态范围较大,在非干涉测量方法中精度较高,弥补了坐标检测法和干涉检测法的部分缺陷,适用于研磨后期和粗抛光期复杂曲面光学元件的面形检测。但是传统Shack-Hartman法在检测时,受限于采样密度,对高频面形误差有平滑作用,不适用于大梯度复杂曲面光学元件的测量,且微透镜阵列的加工误差、检测过程中的位置调整误差也制约着其检测精度的进一步提升,解决这些问题对于该方法的发展十分重要。

2" "干涉检测法

干涉检测法因其具有纳米级的检测精度、较高的检测效率等,目前是复杂曲面光学元件精抛光阶段面形检测中最为常用的方法之一。其采用光波干涉原理,光束在干涉系统内一般会分为参考光与测试光两束:参考光一般是与待测复杂光学曲面最接近的球面光波;测试光照射到被测元件表面后就携带了面形信息,经表面反射后与参考光形成干涉条纹,通过相位恢复算法分析干涉条纹,得到被测光学元件的面形信息。干涉检测方法检测复杂光学曲面,需要解决复杂曲面与参考面的较大偏离带来的干涉条纹过密的问题,从解决这一问题的策略出发,可以将干涉检测法分为零位检测法、非零位检测法两大类。

2.1" "零位检测法

零位检测法进行复杂光学曲面测量时,通过补偿器等方法将入射到待测元件表面的球面波前转化为设计好的复杂曲面波前,使得待测曲面不存在面形误差时测试光沿原路返回,对应零干涉条纹。根据所用补偿方式的不同,可以分为补偿镜法、计算全息法、可编程补偿器法。只适用于二次曲面光学元件检测的无像差点法也属于零位检测法。

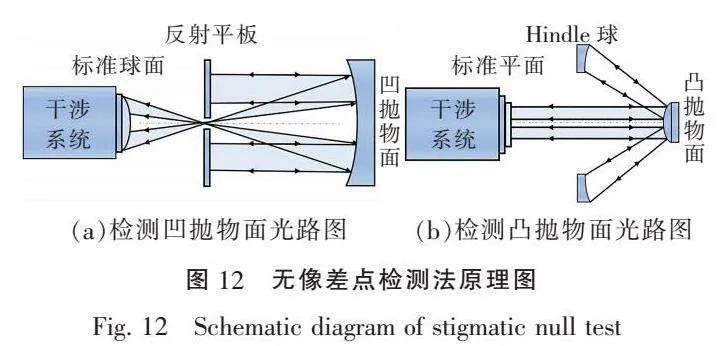

2.1.1" "无像差点法

无像差点法是一种针对二次曲面面形检测的常用方法[90],利用了二次曲面特有的光学特性:具有一对共轭的无像差点,经过一个焦点的光束,经待测表面反射后,光束或其延长线必经过另一焦点。根据这一原理,可以将反射平板或辅助球面(Hindle球)放置在二次曲面的共轭面处,实现对二次曲面的零位干涉检测。图12是以抛物面为例进行无像差点检测的光路图,可见该方法检测时存在中心遮拦,中心区域的面形信息有所缺失,且用于凸镜检测时需制作大于被检测元件口径的Hindle球,辅助元件的制造难度限制了其检测范围。

2.1.2" "补偿镜法

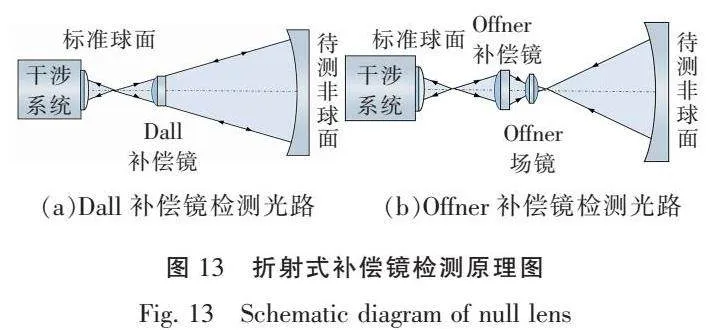

补偿镜法需要根据待测复杂光学曲面的具体形状制作补偿镜,根据测试环境的不同将补偿镜放置在不同的干涉系统中,使系统满足零位检测条件。其中,补偿镜按照光线偏折方式可以分为折射式补偿镜和反射式补偿镜,一般分别由球面透镜和球面反射镜组成。折射式补偿镜又称1 lens,按照具体结构可以分为Dall、Offner等类型[91-93],如图13所示。

补偿镜法结构简单且检测精度高,是复杂曲面光学元件抛光阶段十分重要的面形检测手段[94],但补偿镜的制作和装调要求高、难度大、易引入可靠性问题,著名的哈勃(Hubble)望远镜就曾因补偿镜的错误而造成巨大损失[95-96]。

2.1.3" "计算全息法

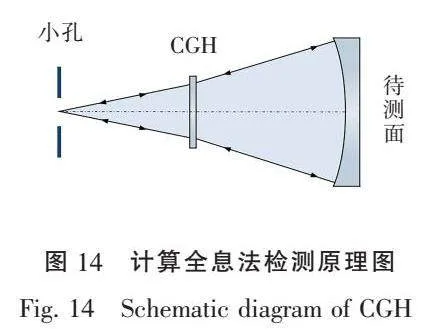

计算全息法是一种利用计算全息图(computer-generated hologram,CGH)作为补偿器,通过光波的数学描述生成任意形状波前,从而实现复杂光学曲面零位测量的干涉检测方法。其测量光路图如图14所示,CGH是一种记录了计算机模拟干涉图的衍射光学元件,测试光波经过CGH后即被改变为理想的待测复杂曲面波,经过待测表面反射后与参考光波发生干涉,从干涉图中即可分析出待测面的面形。

CGH可以分为振幅型和相位型两种:相位型CGH衍射效率更高,更适用于低反射率表面的检测;振幅型CGH的制作工艺更简单,测试精度更高,但是衍射效率较低,一般用于高反射复杂光学曲面最终阶段的检测[97]。

20世纪60年代,计算全息图第一次被提出并制作出来[98],70年代初,Itek公司的MacGovern和Wyang首次将其应用于复杂曲面元件干涉测量中[99]。经过多年发展,该方法已经成为复杂曲面检测最常用、公认精度最高的手段之一,在LSST、TMT等大型望远镜主镜的检测中都有所应用,其中,在LSST望远镜的3.4 m口径次镜面形检测中,该方法检测精度可达13 nm(RMS)[100-101]。

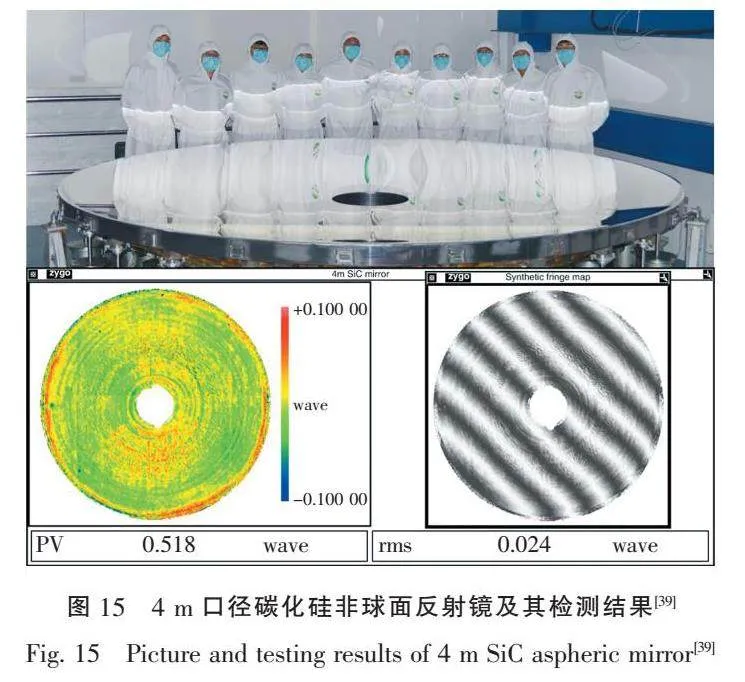

诸多学者为这一技术的发展作出了重要贡献。美国亚利桑那大学Burge等在CGH的误差分析、精密制造、应用等方面做了许多前沿工作[102-104],德国斯图加特大学[105]、日本名古屋大学[106]及中国科学院长春光机所[107-109]、光电技术研究所[110]、清华大学[111]、南京理工大学[112]等单位都对此展开了研究。其中,中国科学院长春光机所张学军团队达到国内领先水平:白莹莹博士[113]为解决高精度、大口径CGH制备问题,提出了两步光刻拼接法;曾雪峰[114]等提出了一种基于光线追踪和校准标记的高精度的畸变校正方法,用CGH实现了口径为846 mm × 630 mm的自由曲面检测,并验证了其精度可以满足磁流变和离子束加工后的检测要求;之后,该团队突破了4 m口径碳化硅非球面反射镜的制造与检测,终检即采用了计算全息法,面形精度达到15.2 nm(RMS)[39],如图15所示。

虽然计算全息法已是当前复杂曲面光学检测的主流方法,但依然存在一些问题。比如:通用性差,需要针对不同待测件专门设计和制作CGH补偿元件,费用昂贵;随着现代光学元件设计自由度的提高,大口径凸非球面和曲率变化较大的复杂曲面光学元件检测需求日益增加,需要大口径、高刻画密度的CGH进行补偿,受限于的CGH的极限刻画精度,这有时难以实现。该方法今后的研究方向主要集中于通过误差分析与标定进一步提高CGH检测精度和通过加工方法的迭代实现用于非对称、大偏离量的复杂光学曲面面形高精度检测。

2.1.4" "可编程补偿器法

上述补偿方式都需要针对特定复杂曲面光学元件“量身定制”补偿器,大大提升了检测成本。因此,面对复杂曲面的多样性与补偿器专一性的矛盾,高通用性、可重复利用的补偿元件是零位检测发展的方向之一。目前,已有学者探索了可编程补偿器在干涉检测中的应用,主要技术路线包括变形镜和空间光调制器(spatial light modulator,SLM)两种[115]。

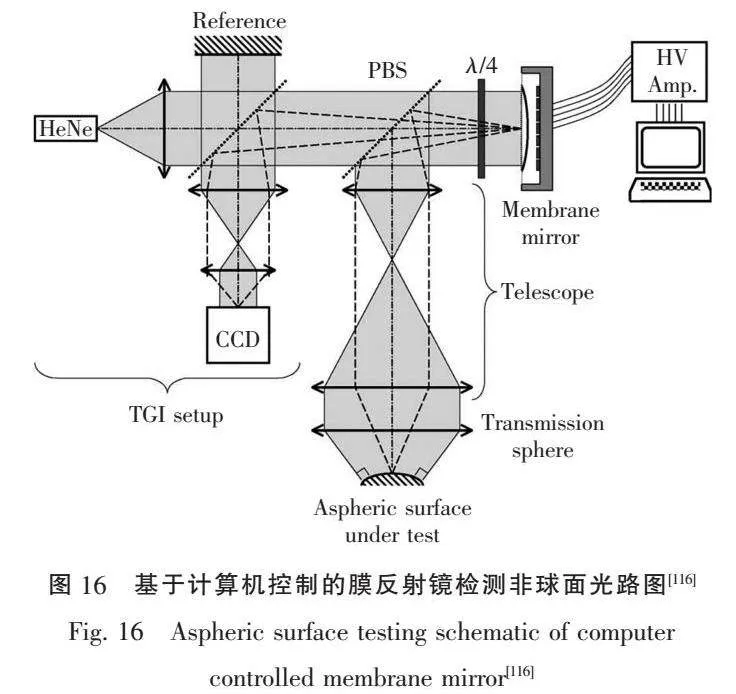

2004年,斯图加特大学研究团队将25 mm的计算机控制膜变形镜与干涉仪结合进行了凸非球面面形检测,重复性优于32 nm,检测装置如图16所示[116];2006年,Evans等[117]为变形镜用于拼接望远镜子镜补偿检测申请了专利,国内中国科学院光电技术研究所[118-119]、长春理工大学[120]等也对此展开了研究。

SLM是一种在电信号驱动下对光波进行调制的器件。2005年,曹召良等[121]首次提出了将SLM用于复杂光学表面的测量,检测光路如图17所示,其中SLM的相位调制深度可达2π,调制精度低至6.32 nm,最终测量精度约为35 nm(RMS);国防科技大学等在这方面也开展了研究工作[122]。目前,在复杂光学曲面面形检测方面,可编程补偿器法相比计算全息法精度较低,在光学车间检测中还没有得到广泛使用。随着微纳器件和液晶器件的快速发展,未来具有较好的前景。

2.2" "非零位检测法

相比于零位检测方法,非零位检测法并不需要将球面波前完全调制为理想的待测试曲面波前,只需通过各种方式让干涉条纹变得可以解调即可,因此即使当待测曲面无面形误差且整体装调准确时,测试光也无法原路返回形成零干涉条纹。常见的非零位干涉检测法包括亚奈奎斯特法、长波长干涉法、多波长干涉法、部分零位补偿法、剪切干涉法、倾斜波面干涉法、子孔径拼接法及混合补偿检测法。

采用非零位检测法测量时,复杂曲面光学元件产生的法向像差无法完全补偿,经元件表面反射后的光线无法沿原路返回,如果仍按照零位检测法的原理解算被测面形,便会产生系统误差,这种系统误差在非零位检测中不可忽略且普遍存在,被称为回程误差(retrace error,RE)。消除回程误差也是各类非零位检测法的重点研究方向之一。

2.2.1" "亚奈奎斯特法

奈奎斯特采样定理指出如果要在探测器像面上获得可分辨的1条干涉条纹,就至少需要2个像素点进行采样,否则条纹将无法分辨。这一理论揭示了干涉仪直接测量非球面等复杂光学曲面会引起干涉条纹无法分辨的原因。为了解决这一问题,其他检测方法多从降低条纹本身密度入手,而亚奈奎斯特频率法(sub-Nyquist interferometry,SNI)试图从探测器的角度出发解决这一问题。该方法于1987年由亚利桑那大学Greivenkamp[123]提出,测量时先用特殊探测器进行亚奈奎斯特采样[124],然后用特殊的解包裹算法恢复出复杂曲面的面形。ESDI公司基于SNI法研制了Intellium干涉仪[125]。

SNI法可以将干涉仪测量范围提高两个数量级以上,但是横向分辨率较低,且需要特殊的探测器和相应的解包裹算法和回程误差校正算法,因此,目前应用较少。

2.2.2" "长波长干涉法

根据基本的物理光学知识可知,干涉条纹间距与波长成正比,因此提高干涉系统光源的波长可以有效降低干涉条纹的密度,基于这一原理对非球面进行测量的方法统称长波长干涉法。长波长干涉经常使用红外(如1 060 nm)或近红外波段,除了可以降低条纹密度,长波激光对表面反射率没有要求,使得全口径干涉手段可以在复杂曲面研磨、抛光衔接阶段应用,有利于缩短加工周期、提高生产效率,但是精度会有所折损且只能有限降低条纹密度。对于一些复杂光学曲面的测量仍需结合其他方法进行,此外,采用非可见光波段对干涉系统装调、误差标定也带来了一些挑战。

长波长干涉法目前已有许多应用,例如:亚利桑那大学团队基于红外干涉仪的高精度检测使得巨型麦哲伦望远镜6.5 m口径的主镜约3天时间即可完成一次“精磨-检测”周期[126];中国科学院光电技术研究所在这方面较早开展了研究,将红外光(波长为1 060 nm)用于某非球面测量,有效解决了局部条纹过密的问题,且相对偏差RMS仅为50 nm[127],适用于抛光前的镜面检测。

2.2.3" "多波长干涉法

单波长干涉能实现较高的面形检测精度,但取决于正反切相位公式。该方法存在2π相位模糊,即包裹相位与实际表面矢高差对应的相位相差2π的整数倍,这决定了该方法仅对连续表面(相邻两点矢高差不超过λ/4的表面)可以正确恢复面形,无法对存在较大台阶的复杂曲面光学元件进行有效检测。多波长干涉法用多种不同波长(一般是双波长或三波长)替代单一波长光源进行面形测量,多波长会被拓展为一个合成的更长波长,合成波长相比较单波长,相位包裹数大大减小,大大拓展了干涉仪的测量范围[128-129]。

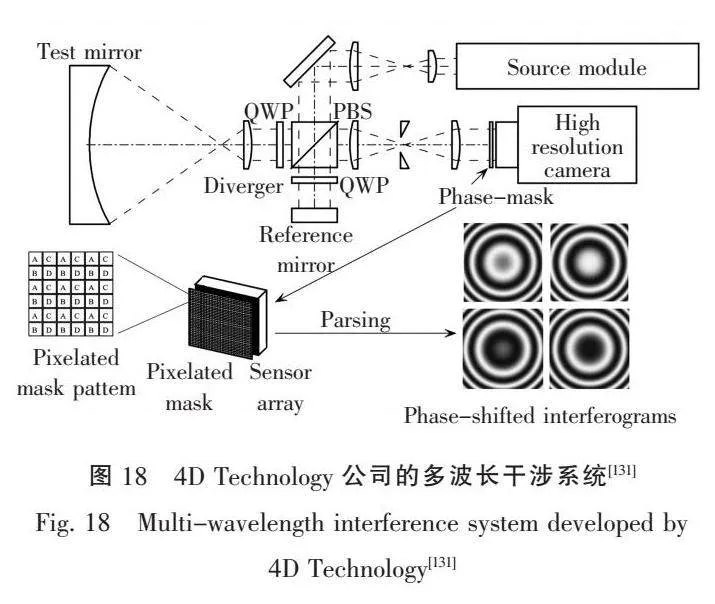

1984年,双波长分时相移干涉术(two wavelength phase-shifting interferometry,TWLPSI)首次由Cheng等[130]提出,用氦氖激光器和氩离子激光器进行双波长干涉,测量了矢高差为100 μm的曲面,可重复性精度优于2.5 nm(RMS)。2004年,美国4D Technology公司研制了多波长动态干涉仪的商用设备Phase Cam,光路图如图18所示。在每个波长下,干涉仪在单个图像中捕获 4幅相移干涉图,采集时间大大缩短,减少了环境震动对干涉测量的影响[131],此外,该方法也常常与其他检测方法结合使用,如在Luphoscan测量设备中就有所应用。中国计量大学罗志勇等[132]建立了多光束干涉下干涉光强的分布模型,对相移算法进行了研究;南京理工大学高志山团队对相位提取算法、误差抑制展开了系列研究[133-135];华南师范大学钟丽云课题组对双波长同步相移干涉中的莫尔条纹处理算法进行了研究[136-137];中国科学院长春光机所杨茜博士[138]对双波长同步相移干涉的共相检测技术进行研究,并搭建系统对台阶镜、拼接镜等进行了检测,验证了该方法具备大量程、高精度检测能力。

多波长干涉检测法按照工作模式可以分为同时检测与非同时检测两种,移相方法也有多种选择,需要根据测量要求选择合适的多波长检测方案,相应的模型和算法也不相同。目前,针对复杂曲面测量应用前景较好的应属多波长同时移相干涉测试技术,但还需解决干涉条纹与莫尔条纹分离、相位解调等问题。随着计算机技术和激光技术的飞速发展,该方法依然具有不错的前景。

以上3种非零位干涉检测方法都是通过降低灵敏度实现对复杂光学曲面测量时干涉条纹的可分辨,付出的代价是损失了部分检测精度。

2.2.4" "部分零位补偿法

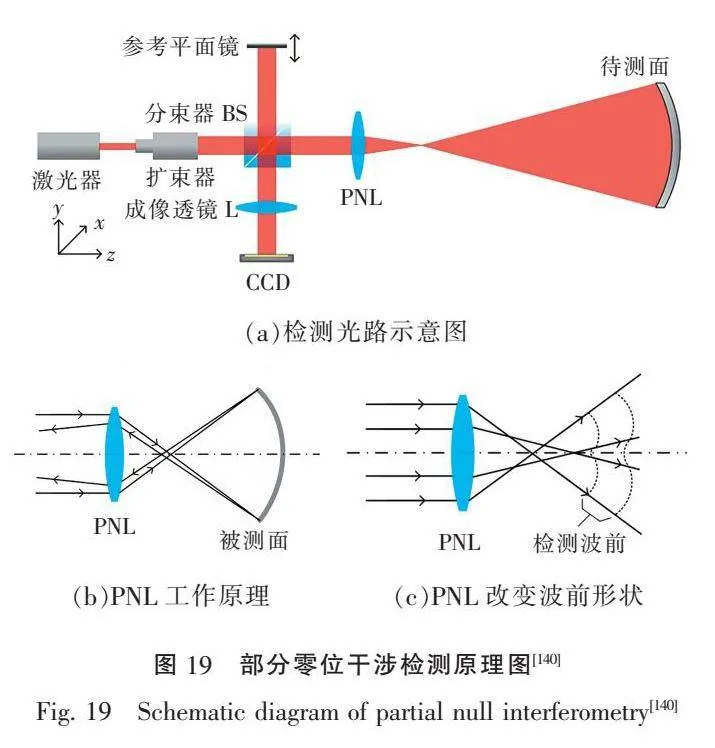

不同于零位补偿法需要完全补偿复杂光学曲面的法向像差,部分零位补偿法不要求将这部分像差完全补偿,只需要通过部分补偿镜(partial 1 lens,PNL)达到在探测器上干涉条纹的可分辨即可。

2003年,部分零位补偿法由北京理工大学郝群、胡摇等提出,并证明了该方法只需设计和加工简单的部分零位补偿器件即可对不同相对口径和非球面度的复杂光学曲面进行面形误差的测量[139]。其常见测量原理如图19所示[140],测试光束经过PNL补偿后生成与待测表面相近但并不一致的波前,尽管光线到达待测镜时依旧存在部分法向偏离,却可以使得干涉条纹变得能够分辨。经世界各国学者研究,该方法最高可实现约30 nm(PV)的检测精度[141]。

部分零位补偿法大大降低了补偿器件设计、制造的难度,且PNL具有一定的通用性。一块PNL可以实现一定范围内的复杂光学曲面测量,有望通过系列化PNL产品,实现复杂光学曲面的通用测量。但是其“非零位”特性带来的非零位误差、定位误差等问题成为进一步提高其检测精度的难点,为此,北京理工大学团队提出将数字莫尔相移技术应用在部分补偿零位补偿测量中,简化了测量装调过程,有效消除了回程误差[142]。此外,亚利桑那大学[143]、浙江大学[144-145]等也对此技术展开了相关研究,并提出了相应的解决方案。

该方法是21世纪诞生的新型检测手段,目前主要在非球面和部分简单的自由曲面光学元件上有所应用,要想实现更大尺寸、更大梯度的复杂光学曲面测量,需要在大尺寸高精度PNL设计、回程误差消除算法、系统标定等方面开展更多更深入的研究。

2.2.5" "剪切干涉法

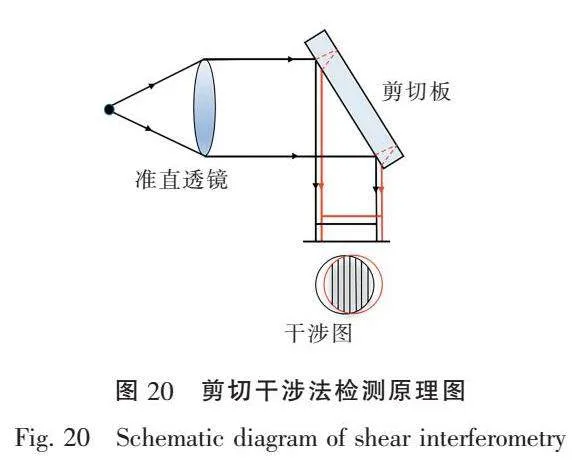

作为一种造价便宜、使用方便、环境适应性好的干涉技术,剪切干涉法于1912年由Waetzmann提出。其原理如图20所示,经过准直的平行光入射到剪切板后发生错位,被分为两束具有微小位移的光波照射到待检测光学元件上,曲面元件表面相邻位置矢高差会导致光程差,从而待测面在剪切方向上的波前差异信息就记录在干涉条纹当中,通过对干涉图的复杂处理和波前重构即可得到被测元件的面形误差。

按照光波错位的方式,大致可将剪切干涉法分为4种:横向剪切、纵向剪切、旋转剪切、翻转剪切。其中,横向剪切法最为基础和常用,因此如不作特殊说明,剪切干涉法一般就代指横向剪切干涉法。

此外,也可以按照选取的剪切板类型对剪切干涉法进行分类,而这也契合剪切干涉的发展趋势:最早,人们常用玻璃平板作为剪切板,因其存在体积大、精度差、装调难、只能定性测量等问题,剪切干涉仪并没有被广泛应用;20世纪30年代,苏联别捷夫、德国Lenouvel兄弟等几乎同时将晶体双折射原理用在剪切干涉中,开创了偏光剪切干涉仪这一研究领域,大大缩小了剪切干涉仪的尺寸,为剪切干涉仪的发展作出巨大贡献[146];后来,随着光栅技术的发展,由于其结构紧凑、原理简单且具备更灵活的分光能力,将光栅作为剪切板的剪切干涉法受到了越来越多研究者的关注,同一时期计算机技术的发展解决了剪切干涉法信息处理难度大的问题,进一步推动了剪切干涉法迈向高精度定量测量发展,基于改进哈特曼光罩的二维光栅技术(四波横向剪切干涉技术[147])已经被Phasics做成商用产品,在生物医学[148]、光刻投影物镜检测[149]等领域都具有很好的应用前景。可以预见,随着超表面、超材料技术的飞速发展,人类对光调制能力进一步上升,剪切干涉法依然具备较好的应用前景。

相对于传统干涉法,剪切干涉法因为自身共光路特性具有很强的抗环境干扰能力,无需标准参考球面,并且灵敏度可调,适用于直接对杂曲面光学元件进行高精度测量。但该方法存在以下缺点:剪切的不可逆性会导致表面信息丢失,影响测量准确性,且通过此方法测得的结果不能直接反映被测相位,需要进行复杂的算法研究。

2.2.6" "倾斜波面干涉法

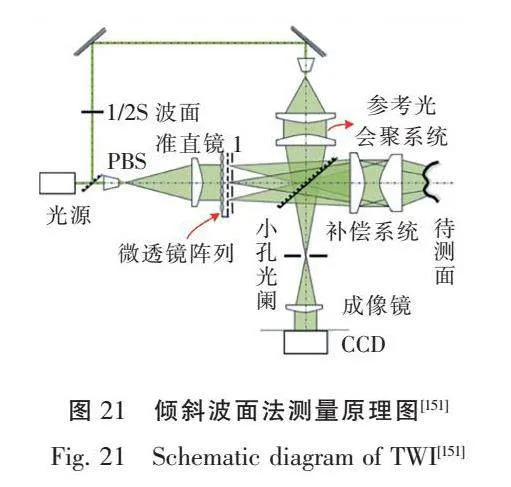

为了解决普通干涉仪无法直接进行复杂光学曲面面形测量的难题,2007年,斯图加特大学的 Osten教授团队提出了一种倾斜波面干涉法(tilted wave interferometer,TWI),并将其应用于复杂光学曲面的测量[150]。TWI测量原理[151]如图21所示,为了补偿非球面等复杂光学曲面引入的法向像差,利用透镜阵列产生一系列点光源从多个方向照向待测元件,对于待测件上的每个位置,至少有一个光源接近垂直法线方向入射,这样可以基于局部条纹密度的降低,一次测量得到多张可分辨的局部干涉图,再通过相应的相位恢复算法得到整个元件的面形,完成镜面的高效率检测,且无需针对每个待测光学元件定制补偿器,相比之下,TWI法具有较高通用性。

自该方法被提出后,国际上主要是斯图加特大学、南京理工大学两家单位对其展开了系列研究。其中,对于回程误差和空间姿态误差的控制对倾斜波干涉仪而言尤为重要,两家单位有多名学者在这方面展开了研究:斯图加特大学Baer等[152]于2014年提出一种校准干涉仪测试空间的方法,能够补偿回溯误差;2019年,该单位Schindler等[153]提出一种减少倾斜波面干涉测量法中系统误差影响的方法并同时提出了非旋转对称误差的消除方案。国内,南京理工大学沈华等提出一种计算机生成波法和回程误差消除法,并相继提出了共光路倾斜波面干涉、基于光纤阵列的倾斜波面干涉等新型检测光路,提高了倾斜波面干涉法的检测精度[154-160]。目前,该方法可实现的最高精度约为17 nm(RMS)。

倾斜波干涉仪适用于高陡度、大偏离量的复杂光学曲面测量,且测量时间短,只需要几分钟乃至数十秒,结合其高通用性,倾斜波干涉仪检测方法成为一种很有前途的面形检测技术。TWI法无需机械位移即可实现同时获取多幅可识别的干涉图,避免了机械位移产生的误差对测量结构的影响。从理论层面来看,TWI法在测量大口径复杂光学曲面时有所优势,并且Harsch等[161]已经通过计算机仿真进行了论证;但是实际应用中受到大口径补偿透镜组加工精度等的限制,将其应用于大口径光学元件高精度测试还存在一定困难。未来,TWI应用在大口径复杂光学曲面测试中的潜力很大,需要进一步对系统误差的产生机理和消除方法进行研究,在提高精度的同时努力突破可检口径的上限。

2.2.7" "子孔径拼接法

采用其他干涉手段对复杂光学曲面进行检测,往往需要制作与镜面同样尺寸甚至更大尺寸的补偿元件或其他辅助元件,而这种元件本身的设计和制造就难度巨大且需要额外耗费时间。为此,一种“以小检大”的子孔径拼接检测法于1982年由Kim 等[162]提出。该方法不力求完成全口径的单次检测,而是将被测元件划分成若干区域,每个区域视作一个子孔径,单一子孔径的非球面度相比整个表面会大大减小,可以通过干涉直接测出单一子孔径内的高精度面形数据,再通过镜面或干涉仪按照规划好的轨迹运动,多次测量获取全部子孔径的面形数据,最后采用算法将多个子孔径的数据进行拼接,获得整个表面的面形信息。

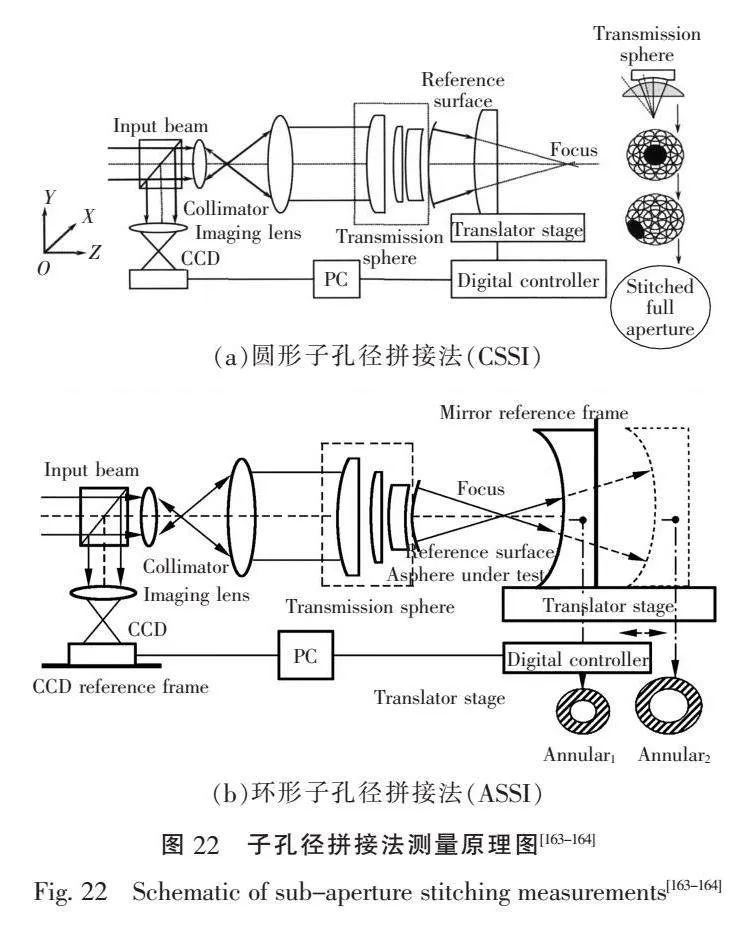

子孔径拼接法按照划分子孔径的方式不同,可以分成两种:将待测表面分为多个相交的圆形区域的圆形子孔径拼接法(circular subaperture stitching interferometry,CSSI)和将待检表面按照曲率半径分成若干局部重叠的环带的环形子孔径拼接法(annular subaperture stitching interferometry,ASSI),其各自原理[163-164]如图22所示。相较而言,CSSI因其姿态调整自由度更大,所以通用性更强,不仅适用于凹非球面,也适用于凸非球面检测,但是其相应的误差源也更多,数据处理过程也更为复杂。

自子孔径拼接法被提出以来,诸多学者对其展开了研究:1994年,Otsubo等[165]通过数学推导研究重叠区域与拼接精度的关系得出子孔径拼接误差均化方法;2020年,Schake等[166]分析环形子孔径拼接过程中横向位移误差对面形测量结果的影响,为此类检测的误差分析提供了参考。中国科学院长春光机所王孝坤等从2004年开始较早开展了子孔径拼接检测技术相关工作的研究,研制了国内首台子孔径拼接检测设备(如图23所示),并系统研究了大口径复杂光学曲面尤其是大尺寸凸非球面面形拼接检测方法[167-171];2013年,该团队应用迭代三角剖分拼接算法,检测了口径为1 450 mm的离轴抛物面反射镜,拼接结果和自检子孔径图之间的残差小于2 nm,实现了测试和加工之间的坐标统一[172]。此外国防科技大学[173]、上海大学[174]等也对这一方法展开了研究。

子孔径拼接法可以解决部分复杂曲面光学元件无法直接用干涉仪测量的问题,具备较好的通用性,并且为大尺寸光学元件检测提供了可靠方案。随着光学检测向着“大”而“精”的方向发展,这种“以小检大”的检测技术具有广泛应用前景。未来可以围绕以下目前存在的问题展开研究:第一,在保障精度符合检测需求的前提下,进一步提升全面形检测效率;第二,为了进一步提高检测精度,需要进一步研究拼接过程的误差抑制,尤其是误差累积的抑制;第三,研究基于子孔径拼接法的自动化、智能化检测装备,解决复杂曲面光学元件在位检测的难题。

2.2.8" "混合补偿检测法

严格来讲,混合补偿检测法并不是一种具有严格定义的检测手段,而是将两种或两种以上方法组合用于光学元件面形检测的这一类做法的统称。混合补偿检测法可以大致分为零位检测法与非零位检测法的混合检测及多种非零位检测法的混合检测。

零位检测法与非零位检测法的混合补偿检测有多种类型,如诸多学者对子孔径拼接技术与零位干涉检测技术的结合开展了系列研究:2012年,中国科学院光电技术研究所闫锋涛等[175]对Hindle球与子孔径拼接结合检测凸双曲面镜进行了研究,该方法可以减小所需Hindle球的口径、增大F数,这减小了Hindle球的加工难度,有助于减小大口径凸双曲面镜的检测成本;中国科学院长春光机所王孝坤等对计算全息法与子孔径拼接结合检测大口径凸非球面镜进行了研究,针对800 mm口径凸非球面,设计了CGH和照明透镜结合先进行局部补偿再进行拼接的检测方法,仿真实验表明该系统灵敏度优于6 nm(RMS)[176];之后该团队又对中心子孔径和边缘子孔径分别采用零位与非零位补偿检测(如图24所示),然后结合综合拼接算法进行全面形测试,减小了子孔径的数量和检测成本[177]。此外,将非零位补偿法与计算全息法结合降低CGH的刻线密度和制作成本,也是未来发展的一大方向。

多种非零位检测相结合进行复杂曲面光学元件面形检测也有许多案例,例如:2007年,浙江大学杨甬英等[178]提出部分补偿法与剪切干涉法结合检测高陡度非球面的方法;2012年,QED公司研究了可变光零点技术对复杂曲面元件的区域进行部分补偿,结合子孔径拼接技术实现了高偏离量的非球面面形测量[179];2021年,中国科学院长春光机所蔡志华博士[180]系统研究了基于单光楔部分补偿与子孔径拼接结合检测大口径凸非球面反射镜的技术,提高了拼接测量的精度,为大口径凸非球面测量提供了新思路。

受现代光学表面面形检测大口径、高精度、高效率的需求牵引,面对一些复杂的光学元件检测任务,单一检测手段往往难以完成,因此,近年来混合补偿检测的应用日益广泛,虽然可能会增加一定的系统复杂性,但是各技术之间相互取长补短,能够弥补单一检测手段的不足,拓展检测的动态范围,提高灵活性,是一种具有广阔前景的检测策略。

3" "结束语

高精度复杂曲面光学元件的应用日益广泛,促进了高精度的复杂光学曲面制造技术的迅速发展。然而,制造过程必然离不开高精度检测技术的评估与指导。目前,复杂曲面光学元件的面形高精度检测技术已经成为制约其大规模应用的重要因素,面向大口径、高精度、高效率、高通用性这“一大三高”的检测需求,多年来世界各国学者提出了一系列检测方法。本文按检测过程是否与被检面接触、是否采用干涉检测手段等对10余种常见的面形检测方法进行了梳理,简要总结了其原理、发展历程及未来的主要发展方向。

相比之下,非接触式检测法相对于接触式检测法能够避免因接触而导致的待测面形变,通常具有更高的检测精度和检测效率,是未来复杂曲面光学元件检测的重点研究对象。其中结构光测量法、光阑检测法等不基于干涉原理的非接触式测量,具有简单高效、通用性较好的特点,但是检测精度等方面与干涉检测法相比还有一定差距;在干涉测量法中,CGH检测等零位检测法依旧是业内公认的精度最高检测手段之一,但是其通用性差,需要针对待测镜面定制补偿方案,且对于一些特殊的高陡度复杂光学曲面很难实现零位补偿;相较之下,非零位干涉法较好地平衡了通用性和检测精度的需求,但是一般结构较为复杂,回程误差和定位姿态误差的校正需要进一步解决。

可以预见,依赖于计算机、人工智能等技术的飞速发展及新材料、新器件、新工艺的不断突破,未来复杂光学曲面面形检测的水平还会迈向新的高度。需要重点关注以下几个方面的研究:第一,补充缺口,建立全面型、全频段和加工全过程的复杂光学曲面面形检测体系,例如进一步完善非旋转对称的复杂光学曲面元件的检测手段;第二,全面提质,突破大口径、高精度、高通用性检测技术难题,例如进一步研究通用性较好的干涉检测手段与子孔径拼接法混合检测的误差消除问题;第三,努力提效,加快面形检测技术向集成化、智能化和在线检测方向发展,例如进一步研究增强各检测手段环境适应性的策略等。

参考文献:

[ 1 ] MA X X, WANG J L, WANG B, et al. Research on optical metrology for complex optical surfaces with focal plane wavefront sensing[J]. Micromachines, 2023, 14(6):1142.

[ 2 ] LI J Y, ZHOU L, LONG Y, et al. Research on free-form surface optimization method based on surface shape transformation[C]//Proceedings of the Applied Optics and Photonics China 2021:Optical Sensing and Imaging Technology, July 23-25, 2021, Beijing, China. Bellingham, WA:SPIE, 2021, 12065:716-724.

[ 3 ] 徐超, 彭小强, 戴一帆. 复杂曲面铝反射镜超精密制造现状[J]. 光电工程, 2020, 47(8):200147.

XU C, PENG X Q, DAI Y F. Current status of ultra-precision manufacturing of complex curved aluminum reflectors[J]. Opto-Electronic Engineering, 2020, 47(8):200147. (in Chinese)

[ 4 ] 程德文, 陈海龙, 王涌天, 等. 复杂光学曲面数理描述和设计方法研究[J]. 光学学报, 2023, 43(8):0822008.

CHENG D W, CHEN H L, WANG Y T, et al. Mathematical description and design methods of complex optical surfaces[J]. Acta Optica Sinica, 2023, 43(8):0822008. (in Chinese)

[ 5 ] WILLS S. Freeform optics:notes from the revolution[J]. Optics amp; Photonics News, 2017, 28(7):34.

[ 6 ] ROLLAND J P, DAVIES M A, SULESKI T J, et al. Freeform optics for imaging[J]. Optica, 2021, 8(2):161-176.

[ 7 ] CARON J, B?魧UMER S. Progress in freeform mirror design for space applications[C]// Proceedings of the International Conference on Space Optics (ICSO 2020), March 30-April 2, 2021, Online Only, France. Bellingham, WA:SPIE, 2021, 11852:747-767.

[ 8 ] 张学军. 空间光学系统先进制造技术进展:从非球面到自由曲面[J]. 光学学报, 2023, 43(8):0822009.

ZHANG X J. Progress on space optics manufacturing:from aspheres to freeforms[J]. Acta Optica Sinica, 2023, 43(8):0822009. (in Chinese)

[ 9 ] 蒋露松, 陈宇, 海小华, 等. 激光光源汽车前照灯自由曲面反射器设计[J]. 红外与激光工程, 2023, 52(7):20230321.

JIANG L S, CHEN Y, HAI X H, et al. Design of freeform reflector for laser light source automotive headlight[J]. Infrared and Laser Engineering, 2023, 52(7):20230321. (in Chinese)

[10] WILSON A, HUA H. Design and demonstration of a vari-focal optical see-through head-mounted display using freeform Alvarez lenses[J]. Optics Express, 2019, 27(11):15627-15637.

[11] SU Y, GE J J, WANG Y C, et al. Research progress on high-resolution imaging system for optical remote sensing in aerospace[J]. Chinese Optics, 2023, 16(2):258-282.

[12] ZHAN H. The wide-field multiband imaging and slitless spectroscopy survey to be carried out by the Survey Space Telescope of China Manned Space Program[J]. Chinese Science Bulletin, 2021, 66(11):1290-1298.

[13] 师途, 杨甬英, 张磊, 等. 非球面光学元件的面形检测技术[J]. 中国光学, 2014, 7(1):26-46.

SHI T, YANG Y Y, ZHANG L, et al. Surface testing methods of aspheric optical elements[J]. Chinese Optics, 2014, 7(1):26-46. (in Chinese)

[14] MALACARA D. Optical shop testing[M]. Array Hoboken, NJ:Wiley-Interscience, 2007.

[15] 潘君骅. 光学非球面的设计、加工与检验[M]. 苏州:苏州大学出版社, 2004.

[16] 焦松峰, 谢启明, 刘尧, 等. 光学非球面面形轮廓检测技术[J]. 红外技术, 2023, 45(5):534-540.

JIAO S F, XIE Q M, LIU Y, et al. Optical aspheric surface profile testing technology[J]. Infrared Technology, 2023, 45(5):534-540. (in Chinese)

[17] SHEN Y J, REN J J, HUANG N D, et al. Surface form inspection with contact coordinate measurement:a review[J]. International Journal of Extreme Manufacturing, 2023, 5(2):022006.

[18] 梁子健, 杨甬英, 赵宏洋, 等. 非球面光学元件面型检测技术研究进展与最新应用[J]. 中国光学, 2022, 15(2):161-186.

LIANG Z J, YANG Y Y, ZHAO H Y, et al. Advances in research and applications of optical aspheric surface metrology[J]. Chinese Optics, 2022, 15(2):161-186. (in Chinese)

[19] 朱日宏, 孙越, 沈华. 光学自由曲面面形检测方法进展与展望[J]. 光学学报, 2021, 41(1):0112001.

ZHU R H, SUN Y, SHEN H. Progress and prospect of optical freeform surface measurement[J]. Acta Optica Sinica, 2021, 41(1):0112001. (in Chinese)

[20] WECKENMANN A, KNAUER M, KUNZMANN H. The influence of measurement strategy on the uncertainty of CMM-measurements[J]. CIRP Annals, 1998, 47(1):451-454.

[21] OSAWA S, BUSCH K, FRANKE M, et al. Multiple orientation technique for the calibration of cylindrical workpieces on CMMs[J]. Precision Engineering, 2005, 29(1):56-64.

[22] 王孝坤. 利用三坐标测量仪拼接检测大口径非球面面形[J]. 红外与激光工程, 2014, 43(10):3410-3415.

WANG X K. Measurement of large aspheric surface by stitching and coordinate measuring machine[J]. Infrared and Laser Engineering, 2014, 43(10):3410-3415. (in Chinese)

[23] Carl Zeiss Industrial Metrology, LLC. The reference ZEISS XENOS[EB/OL]. (2023-05-01)[2024-02-02]. https://www. zeiss.com/metrology/products/systems/cmm.html.

[24] AMETEK. Form TalysurfR PGI optics[EB/OL].(2024-01-10)[2024-02-02]. https://www.taylor-hobson.com/products/surface-profilers.

[25] 刘力. 基于激光跟踪仪的大口径非球面镜在位检测技术研究[D]. 长春:中国科学院长春光学精密机械与物理研究所, 2017.

LIU L. Research on the application of laser tracker in measurement of large aspheric mirror[D]. Changchun:Changchun Institute of Optics, Fine Mechanics and Physics, Chinese Academy of Sciences, 2017. (in Chinese)

[26] BURGE J H, SU P, ZHAO C Y, et al. Use of a commercial laser tracker for optical alignment[C]//Proceedings of the Optical Engineering + Applications:Optical System Alignment and Tolerancing, August 26-30, 2007, San Diego, California, United States. Bellingham, WA:SPIE, 2007, 6676:132-143.

[27] ZOBRIST T L, BURGE J H, MARTIN H M. Accuracy of laser tracker measurements of the GMT 8.4 m off-axis mirror segments[C]//Proceedings of the SPIE Astronomical Telescopes + Instrumentation:Modern Technologies in Space- and Ground-based Telescopes and Instrumentation, June 27-July 2, 2010, San Diego, California, United States. Bellingham, WA:SPIE, 2010, 7739:280-291.

[28] 王孝坤. 激光跟踪仪检验非球面面形的方法[J]. 光子学报, 2012, 41(4):379-383.

WANG X K. Measurement of aspherical surfaces by laser tracker[J]. Acta Photonica Sinica, 2012, 41(4):379-383. (in Chinese)

[29] 陈佳夷, 王聪, 霍腾飞, 等. 激光跟踪仪检测大口径非球面方法研究[J]. 应用光学, 2021, 42(2):299-303.

CHEN J Y, WANG C, HUO T F, et al. Research on detection method of large-aperture aspheric surface by laser tracker[J]. Journal of Applied Optics, 2021, 42(2):299-303. (in Chinese)

[30] 周贺, 安欣欣, 张建龙, 等. 航天制造业中激光跟踪技术分析[J]. 科技创新与应用, 2023, 13(14):173-176.

ZHOU H, AN X X, ZHANG J L, et al. Analysis of laser tracking technology in aerospace manufacturing industry[J]. Technology Innovation and Application, 2023, 13(14):173-176. (in Chinese)

[31] AMETEK. LUPHOScan 850 HD[EB/OL]. (2024-01-10)[2024-02-02]. https://www.taylor-hobson.com/products/non-contact-3d-optical-profilers/luphos/luphoscan-850-hd.

[32] HENSELMANS R, CACACE L, KRAMER G, et al. Nanometer level freeform surface measurements with the NANOMEFOS non-contact measurement machine[C]//Proceedings of SPIE Optical Engineering + Applications:Optical Manufacturing and Testing VIII, August 2-6, 2009, San Diego, California, United States. Bellingham, WA:SPIE, 2009, 7426:46-56.

[33] Dutch United Instruments. NMF: the form metrology for asphere amp; freeform optics[EB/OL]. (2023-10-19)[2024-02-02]. https://dutchunitedinstruments.com/form-metrology-products.

[34] 范芯蕊, 刁晓飞, 吴剑威, 等. 高精度轴对称非球面反射镜轮廓测量方法(特邀)[J]. 红外与激光工程, 2022, 51(9):20220500.

FAN X R, DIAO X F, WU J W, et al. High-precision profile measurement method for axisymmetric aspheric mirror (invited)[J]. Infrared and Laser Engineering, 2022, 51(9):20220500. (in Chinese)

[35] ANDERSON D S, PARKS R E, SHAO L Z. Versatile profilometer for aspheric optics[C]//Proceedings of the Optical Fabrication and Testing, June 12-14, 1990, Monterey, California. Washington, D.C.:Optica Publishing Group, 1990:119-122.

[36] SMITH B K, BURGE J H, MARTIN H M. Fabrication of large secondary mirrors for astronomical telescopes[C]//Proceedings of the Optical Science, Engineering and Instrumentation ′97:Optical Manufacturing and Testing II, July 27-August 1, 1997, San Diego, CA, United States. Bellingham, WA:SPIE, 1997, 3134:51-61.

[37] SU P, OH C J, PARKS R E, et al. Swing arm optical CMM for aspherics[C]//Proceedings of the SPIE Optical Engineering + Applications:Optical Manufacturing and Testing VIII, August 2-6, 2009, San Diego, California, United States. Bellingham, WA:SPIE, 2009, 7426:150-157.

[38] BURGE J H, BENJAMIN S, CAYWOOD D, et al. Fabrication and testing of 1.4-m convex off-axis aspheric optical surfaces[C]//Proceedings of the SPIE Optical Engineering + Applications:Optical Manufacturing and Testing VIII, August 2-6, 2009, San Diego, California, United States. Bellingham, WA:SPIE, 2009, 7426:167-178.

[39] ZHANG X J, HU H X, WANG X K, et al. Challenges and strategies in high-accuracy manufacturing of the world′s largest SiC aspheric mirror[J]. Light, Science amp; Applications, 2022, 11(1):310.

[40] XIONG L, QI E H, LUO X, et al. Stitching swing arm profilometer test for large aperture aspherics[J]. Chinese Optics Letters, 2019, 17(11):112201.

[41] 贾立德, 王家伍, 郑子文, 等. 光学非球面形摆臂式测量不确定度分析[J]. 中国机械工程, 2009, 20(17):2040-2044.

JIA L D, WANG J W, ZHENG Z W, et al. Uncertainty analysis on swing-arm profilometer for optical aspherics[J]. China Mechanical Engineering, 2009, 20(17):2040-2044. (in Chinese)

[42] JING H W, KING C, WALKER D. Simulation and validation of a prototype swing arm profilometer for measuring extremely large telescope mirror-segments[J]. Optics Express, 2010, 18(3):2036-2048.

[43] 高明星. 摆臂式轮廓仪旋转轴空间状态标定技术研究[D]. 成都:中国科学院研究生院(光电技术研究所), 2016.

GAO M X. Research on the calibration of the space state of the axis for Swing Arm Profilometer[D]. Chengdu:Institute of Optics and Electronics, Chinese Academy of Sciences, 2016. (in Chinese)

[44] FOUCAUT L M. Description des procédés employés pour reconnaitre la configuration des surfaces optiques[J]. Comptes Rendus Hebdomadaires des séances de l′Académie des Sciences, 1858, 47:958-959.

[45] 张鑫. 大口径拼接非球面镜曲率一致性高精度检测技术研究[D]. 长春:中国科学院大学(中国科学院长春光学精密机械与物理研究所), 2023.

ZHANG X. Research on high-precision test technology for curvature consistency of large aperture segmented aspherical mirrors[D]. Changchun:Changchun Institute of Optics, Fine Mechanics and Physics, Chinese Academy of Sciences, 2023. (in Chinese)

[46] 杨斌. 刀口仪数字化技术的研究[D]. 南京:南京理工大学, 2011.

YANG B. Research on digitization technology of foucault tester[D]. Nanjing:Nanjing University of Science and Technology, 2011. (in Chinese)

[47] VANDENBERG D E, HUMBEL W D, WERTHEIMER A. Quantitative evaluation of optical surfaces using an improved Foucault test approach[C]//Proceedings of the San Diego,′91:Active and Adaptive Optical Systems, July 21, 1991, San Diego, CA, United States. Bellingham, WA:SPIE, 1991, 1542:534-542.

[48] VANDENBERG D E, HUMBEL W D, WERTHEIMER A. Quantitative evaluation of optical surfaces by means of an improved Foucault test approach[J]. Optical Engineering, 1993, 32(8):1951-1954.

[49] YUAN L J, WU Z H. Research on technique of wavefront retrieval based on Foucault test[C]//Proceedings of the 5th International Symposium on Advanced Optical Manufacturing and Testing Technologies:Large Mirrors and Telescopes, April 26-29, 2010, Dalian, China. Bellingham, WA:SPIE, 2010, 7654:15-20.

[50] JING H W, YANG W, FAN B, et al. Quantitative measurement of optical surfaces using an improved knife edge[C]//Proceedings of the 4th International Symposium on Advanced Optical Manufacturing and Testing Technologies:Optical Test and Measurement Technology and Equipment, November 19-21, 2008, Chengdu, China. Bellingham, WA:SPIE, 2009, 7283:192-196.

[51] 华翔, 焦兆阳, 朱健强. 基于刀口仪轴向移动的自动化非球面检测技术[J]. 光学学报, 2022, 42(23):2312003.

HUA X, JIAO Z Y, ZHU J Q. Automatic aspheric surface testing technology based on axial movement of knife-edge instrument[J]. Acta Optica Sinica, 2022, 42(23):2312003. (in Chinese)

[52] 王小鹏. 大口径非球面数字刀口仪测试技术研究[D]. 南京:南京理工大学, 2010.

WANG X P. Research on digital knife-edge technique to measure the large aperture aspheric optical element[D]. Nanjing:Nanjing University of Science and Technology, 2010. (in Chinese)

[53] 王小鹏, 朱日宏, 王雷, 等. 数字刀口仪定量检验非球面光学元件面形[J]. 光学学报, 2011, 31(1):0112008.

WANG X P, ZHU R H, WANG L, et al. Digitized Foucault tester for quantitative evaluation the surface of aspheric optical elements[J]. Acta Optica Sinica, 2011, 31(1):0112008. (in Chinese)

[54] HUANG L, IDIR M, ZUO C, et al. Review of phase measuring deflectometry[J]. Optics and Lasers in Engineering, 2018, 107:247-257.

[55] 沈远闻. 数字条纹投影技术算法研究[D]. 济南:山东大学, 2020.

SHEN Y W. Research on digital fringe projection algorithm[D]. Jinan:Shandong University, 2020. (in Chinese)

[56] 王朝阳, 戴福隆. 条纹图象的数字化自动分析处理技术之二:相位分析法[J]. 光子学报, 1999, 28(11):996-1001.

WANG Z Y, DAI F L. Automatic fringe patterns analysis using digital processing techniques:ⅱ phase analysis method[J]. Acta Photonica Sinica, 1999, 28(11):996-1001. (in Chinese)

[57] WANG Z Y, DU H, PARK S, et al. Three-dimensional shape measurement with a fast and accurate approach[J]. Applied Optics, 2009, 48(6):1052-1061.

[58] WANG Z. Theory and applications of random phase shifting technique[C]//Proceedings of the International Conference on Experimental Mechanics, November 8-11, 2008, Nanjing, China. Bellingham, WA:SPIE, 2009, 7375:528-534.

[59] VO M, WANG Z Y, PAN B, et al. Hyper-accurate flexible calibration technique for fringe-projection-based three-dimensional imaging[J]. Optics Express, 2012, 20(15):16926-16941.

[60] LE H N D, NGUYEN H, WANG Z Y, et al. 3D endoscopic imaging using structured illumination technique (con-ference presentation)[C]//proceedings of the SPIE BIOS:Advanced Biomedical and Clinical Diagnostic and Surgical Guidance Systems XV, January 28-February 2, 2017, San Francisco, California, United States. Bellingham, WA:SPIE, 2017, 10054:157.

[61] NGUYEN A H, LY K L, LI C Q, et al. Single-shot 3D shape acquisition using a learning-based structured-light technique[J]. Applied Optics, 2022, 61(29):8589-8599.

[62] NGUYEN H, DUNNE N, LI H, et al. Real-time 3D shape measurement using 3LCD projection and deep machine learning[J]. Applied Optics, 2019, 58(26):7100-7109.

[63] LV S Z, KEMAO Q. Modeling the measurement precision of Fringe Projection Profilometry[J]. Light, Science amp; Applications, 2023, 12(1):257.

[64] LI Y Y, WU Z, SHEN J F, et al. Real-time 3D shape measurement of dynamic scenes using fringe projection profilometry:lightweight NAS-optimized dual frequency deep learning approach[J]. Optics Express, 2023, 31(24):40803-40823.

[65] REICH C, RITTER R, THESING J. 3-D shape measurement of complex objects by combining photogrammetry and fringe projection[J]. Optical Engineering, 2000, 39(1):224-231.

[66] 王孝坤, 刘忠凯, 胡海翔, 等. 自由曲面光学镜片检测方法:CN116105633B[P]. 2023-07-07.

[67] KNAUER M C, KAMINSKI J, HAUSLER G. Phase measuring deflectometry:a new approach to measure specular free-form surfaces[C]//Proceedings of the Photonics Europe:Optical Metrology in Production Engineering, April 26-30, 2004, Strasbourg, France. Bellingham, WA:SPIE, 2004, 5457:366-376.

[68] BOTHE T, LI W S, VON KOPYLOW C, et al. High-resolution 3D shape measurement on specular surfaces by fringe reflection[C]//Proceedings of the Photonics Europe:Optical Metrology in Production Engineering, April 26-30, 2004, Strasbourg, France. Bellingham, WA:SPIE, 2004, 5457:411-422.

[69] H?魧USLER G, FABER C, OLESCH E, et al. Deflectometry vs. interferometry[C]//Proceedings of the SPIE Optical Metrology 2013:Optical Measurement Systems for Industrial Inspection VIII, May 13-16, 2013, Munich, Germany. Bellingham, WA:SPIE, 2013, 8788:367-377.

[70] SU P, WANG S S, KHREISHI M, et al. SCOTS:a reverse Hartmann test with high dynamic range for Giant Magellan Telescope primary mirror segments[C]//Proceedings of the SPIE Astronomical Telescopes+Instrumentation:Modern Technologies in Space- and Ground-based Telescopes and Instrumentation II, July 1-6, 2012, Amsterdam, Netherlands. Bellingham, WA:SPIE, 2012, 8450:332-340.

[71] 袁婷. 基于条纹反射法的大口径非球面反射镜面形检测技术研究[D]. 长春:中国科学院研究生院(长春光学精密机械与物理研究所), 2016.

YUAN T. Study on fringe-reflection optical surface shape measurement technology for large aspheric mirror[D]. Changchun:Changchun Institute of Optics, Fine Mechanics and Physics, Chinese Academy of Sciences, 2016. (in Chinese)

[72] 邵山川, 陶小平, 王孝坤. 基于条纹反射的超精密车削反射镜的在位面形检测[J]. 激光与光电子学进展, 2018, 55(7):299-301.

SHAO S C, TAO X P, WANG X K. On-machine surface shape measurement of reflective mirrors by ultra-precision turning based on fringe reflection[J]. Laser amp; Optoelectronics Progress, 2018, 55(7):299-301. (in Chinese)

[73] 宋倩. 相移条纹投影法的关键技术研究[D]. 南京:南京理工大学, 2014.

SONG Q. Research on key technologies of phase-shift fringe projection method[D]. Nanjing:Nanjing University of Science and Technology, 2014. (in Chinese)

[74] 赵文川, 钟显云, 刘彬. 基于条纹反射的光学表面疵病检测法[J]. 光子学报, 2014, 43(9):0912007.

ZHAO W C, ZHONG X Y, LIU B. The surface flaws inspection of optical components based on the fringe reflection[J]. Acta Photonica Sinica, 2014, 43(9):0912007. (in Chinese)

[75] 李明阳. 基于条纹反射的太阳能电池硅晶片表面质量检测方法研究[D]. 成都:电子科技大学, 2016.

LI M Y. Study on the solar cell wafer surface quality inspection based on the fringe reflection technique[D]. Cheng-du:University of Electronic Science and Technology of China, 2016. (in Chinese)

[76] 雷柏平, 伍凡, 陈强. 大口径非球面Ronchi光栅测量方法[J]. 光电工程, 2007, 34(4):140-144.

LEI B P, WU F, CHEN Q. Measurement of large-aperture aspheric surfaces with Ronchi grating test method[J]. Opto-Electronic Engineering, 2007, 34(4):140-144. (in Chinese)

[77] LEI B P, WU F, ZHOU C B. Quantitative measurement of Φ630 mm F/1.34 parabolic surfaces with Ronchi grating test method[J]. Chinese Optics Letters, 2009, 7(7):590-592.

[78] 包兴臻, 何锋赟, 赵楠, 等. 基于Ronchi光栅检测非球面镜系统中的杂光现象分析[J]. 红外, 2023, 44(1):1-10.

BAO X Z, HE F Y, ZHAO N, et al. Analysis of stray light in aspheric mirror system detection based on Ronchi grating[J]. Infrared, 2023, 44(1):1-10. (in Chinese)

[79] 包兴臻, 何锋赟, 赵楠, 等. Ronchi光栅检测非球面镜系统的设计及实验研究[J]. 光学技术, 2023, 49(1):57-63.

BAO X Z, HE F Y, ZHAO N, et al. Design and experimental research of aspheric mirror system based on Ronchi grating testing[J]. Optical Technique, 2023, 49(1):57-63. (in Chinese)

[80] PLATT B C, SHACK R. History and principles of Shack-Hartmann wavefront sensing[J]. Journal of Refractive Sur-gery, 2001, 17(5):S573-S577.

[81] NEAL D R, ARMSTRONG D J, TURNER W T. Wavefront sensors for control and processing monitoring in optics manufacture[C]//Proceedings of the Photonics West ′97:Lasers as Tools for Manufacturing II, February 8-14, 1997, San Jose, CA, United States. Bellingham, WA:SPIE, 1997, 2993:211-220.

[82] GUO W J, ZHAO L P, TONG C S, et al. Adaptive centroid-finding algorithm for freeform surface measurements[J]. Applied Optics, 2013, 52(10):D75-D83.

[83] YANG H S, LEE Y W, LEE J H, et al. Implementation of Hartmann test for measuring 0.9-m aspheric mirror[C]//Proceedings of the Photonics Asia:Optical Design and Testing II, November 8-11, 2004, Beijing, China. Bellingham, WA:SPIE, 2005, 5638:154-163.

[84] PFUND J, LINDLEIN N, SCHWIDER J. Misalignment effects of the Shack-Hartmann sensor[J]. Applied Optics, 1998, 37(1):22-27.

[85] 张金平. 夏克-哈特曼波前传感器检测大口径非球面应用研究[D]. 长春:中国科学院研究生院(长春光学精密机械与物理研究所), 2012.

ZHANG J P. Research on testing aspherical surface using Shack-Hartmann wavefront sensor[D]. Changchun:Chang-chun Institute of Optics, Fine Mechanics and Physics, Chinese Academy of Sciences, 2012. (in Chinese)

[86] WANG J, WANG X K, PENG L R, et al. Method for testing freeform surfaces based on a Shack-Hartmann sensor with plane wavefront scanning and stitching[J]. Optics Express, 2023, 31(22):36702-36724.

[87] 王晶, 王孝坤, 胡海翔, 等. 夏克哈特曼扫描拼接检测平面镜(特邀)[J]. 红外与激光工程, 2021, 50(10):20210527.

WANG J, WANG X K, HU H X, et al. Shack-Hartmann scanning and stiching detection plane mirror (invited)[J]. Infrared and Laser Engineering, 2021, 50(10):20210527. (in Chinese)

[88] 魏平, 李新阳, 罗曦, 等. 夏克-哈特曼波前传感器数字仿真平台的设计和验证[J]. 中国激光, 2021, 48(17):1710001.

WE P, LI X Y, LUO X, et al. Design and verification of digital simulation platform for Shack-Hartmann wavefront sensors[J]. Chinese Journal of Lasers, 2021, 48(17):1710001. (in Chinese)

[89] 邓婷. 基于DMD的大陡度面形检测技术[D]. 成都:中国科学院大学(中国科学院光电技术研究所), 2022.

DENG T. Detection technique of steep surface base on DMD[D]. Chengdu:Institute of Optics and Electronics, Chinese Academy of Sciences, 2022. (in Chinese)

[90] Stahl H P. Testing aspheric components:1 tests[J]. Lasers amp; Optronics, 1990, 9(8):63-65.

[91] 陈旭, 刘伟奇, 康玉思, 等. Offner补偿器的结构设计与装调[J]. 光学精密工程, 2010, 18(1):88-93.

CHEN X, LIU W Q, KANG Y S, et al. Design and tolerance analysis of Offner compensator[J]. Optics and Precision Engineering, 2010, 18(1):88-93. (in Chinese)

[92] GUO P J, YU J C. Design and certification of a 1 corrector to test hyperboloid convex mirror[C]//Proceedings of the 2nd International Symposium on Advanced Optical Manufacturing and Testing Technologies:Optical Test and Measurement Technology and Equipment, November 2-5, 2005, Xi′an, China. Bellingham, WA:SPIE, 2006, 6150:527-531.

[93] 伍凡. 非球面零检验的Dall补偿器设计[J]. 应用光学, 1993, 14(2):1-4.

WU F. Design of Dall compensator for aspherical surface 1 testing[J]. Journal of Applied Optics, 1993, 14(2):1-4. (in Chinese)

[94] 李圣怡. 保形红外光学元件制造技术[J]. 航空制造技术, 2008, 51(24):55-57.

LI S Y. Manufacturing technology of conformal infrared optical component[J]. Aeronautical Manufacturing Technology, 2008, 51(24):55-57. (in Chinese)

[95] WILSON R N. ″Matching Error″ (spherical aberration) in the hubble space telescope (HST):some technical comments[J]. The Messenger, 1990, 61:22-24.

[96] WILSON R N, FRANZA F, NOETHE L, et al. Active optics[J]. Journal of Modern Optics, 1991, 38(2):219-243.

[97] 朱德燕. 空间大口径非球面干涉补偿检验误差分析与精度标定[D]. 长春:中国科学院研究生院(长春光学精密机械与物理研究所), 2016.

ZHU D Y. Error analysis and precision calibration for interferometric test of aspheric mirror with large aperture of space telescope[D]. Changchun:Changchun Institute of Optics, Fine Mechanics and Physics, Chinese Academy of Sciences, 2016. (in Chinese)

[98] LOHMANN A W, PARIS D P. Binary fraunhofer holograms, generated by computer[J]. Applied Optics, 1967, 6(10):1739-1748.

[99] MACGOVERN A J, WYANT J C. Computer generated holograms for testing optical elements[J]. Applied Optics, 1971, 10(3):619-624.

[100] TUELL M T, BURGE J H, CUERDEN B, et al. Final acceptance testing of the LSST monolithic primary/tertiary mirror[C]//Proceedings of the SPIE Astronomical Telescopes+Instrumentation:Advances in Optical and Mechanical Technologies for Telescopes and Instrumentation, June 22-27, 2014, Montréal, Quebec, Canada. Bellingham, WA:SPIE, 2014, 9151:271-287.

[101] AMENT S D V, BEVERAGE J, BURGE J H, et al. CGH-assisted metrology testbed for the Thirty Meter Telescope primary mirror[C]//Proceedings of the SPIE Astronomical Telescopes+Instrumentation:Ground-based and Airborne Telescopes IX, July 17-23, 2022, Montréal, Québec, Canada. Bellingham, WA:SPIE, 2022, 12182:840-848.

[102] ZEHNDER R, BURGE J H, ZHAO C Y. Use of computer generated holograms for alignment of complex 1 correctors[C]//Proceedings of the SPIE Astronomical Telescopes+Instrumentation:Optomechanical Technologies for Astronomy, May 24-31, 2006, Orlando, Florida, United States. Bellingham, WA:SPIE, 2006, 6273:880-887.

[103] LAVILLA E, BURGE J H, AMENT S D V, et al. Rapid surface metrology of freeform shapes using CGH interferometry[C]//Proceedings of the SPIE Optical Metrology:Optical Measurement Systems for Industrial Inspection XIII, June 26-30, 2023, Munich, Germany. Bellingham, WA:SPIE, 2023, 12618:638-645.

[104] BURGE J H. Measurement of large convex aspheres[C]//Proceedings of the Optical Fabrication and Testing, May 1-3, 1996, Boston, Massachusetts. Washington, D.C.:Optica Publishing Group, 1996:362-373.

[105] PETERH?魧NSEL S, PRUSS C, OSTEN W. Phase errors in high line density CGH used for aspheric testing:beyond scalar approximation[J]. Optics Express, 2013, 21(10):11638-11651.

[106] KINO M, KURITA M. Interferometric testing for off-axis aspherical mirrors with computer-generated holograms[J]. Applied Optics, 2012, 51(19):4291-4297.

[107] 刘华, 卢振武, 李凤有, 等. 计算全息图检测大口径凹非球面系统的研究[J]. 红外与激光工程, 2007, 36(3):312-315.

LIU H, LU Z W, LI F Y, et al. CGH testing for large concave surface[J]. Infrared and Laser Engineering, 2007, 36(3):312-315. (in Chinese)

[108] 朱德燕, 张学军. 高精度相位型计算全息图的设计[J]. 光学学报, 2015, 35(7):712002.

ZHU D Y, ZHANG X J. Design of high-precision phase computer-generated-hologram[J]. Acta Optica Sinica, 2015, 35(7):712002. (in Chinese)

[109] 邱宏伟, 金春水, 于杰, 等. 变步长搜索的计算全息图编码方法[J]. 中国光学, 2021, 14(2):368-374.

QIU H W, JIN C S, YU J, et al. CGH encoding with variable step size search[J]. Chinese Optics, 2021, 14(2):368-374. (in Chinese)

[110] HE Y W, HOU X, WU F, et al. Analysis of spurious diffraction orders of computer-generated hologram in symmetric aspheric metrology[J]. Optics Express, 2017, 25(17):20556-20572.

[111] SU P, KANG G G, TAN Q F, et al. Estimation and optimization of computer-generated hologram in 1 test of freeform surface[J]. Chinese Optics Letters, 2009, 7(12):1097-1100.

[112] SHEN H, ZHU R H, GAO Z S, et al. Design and fabrication of computer-generated holograms for testing optical freeform surfaces[J]. Chinese Optics Letters, 2013, 11(3):32201-32205.

[113] 白莹莹. 拼接式大尺寸计算全息波前调制元件的制备方法研究[D]. 长春:中国科学院大学(长春光学精密机械与物理研究所), 2022.

BAI Y Y. Research on fabrication of large-sized stitching CGHs for wavefront modulation[D]. Changchun:Changchun Institute of Optics, Fine Mechanics and Physics, Chinese Academy of Sciences, 2022. (in Chinese)

[114] ZENG X F, ZHANG X J, XUE D L, et al. Mapping distortion correction in freeform mirror testing by computer-generated hologram[J]. Applied Optics, 2018, 57(34):F56-F61.

[115] 陈善勇, 卢劲丰, 薛帅. 波面干涉测量中的可变像差补偿技术[J]. 激光与光电子学进展, 2017, 54(4):040004.

CHEN S Y, LU J F, XUE S. Variable aberration compensation techniques in wavefront interferometry[J]. Laser amp; Optoelectronics Progress, 2017, 54(4):040004. (in Chinese)

[116] PRUSS C, TIZIANI H J. Dynamic 1 lens for aspheric testing using a membrane mirror[J]. Optics Communications, 2004, 233(1/2/3):15-19.

[117] EVANS C, KUECHEL C, PARKS R, et al. Adaptive 1s for testing off-axis segments of aspherics:US20060 268282[P]. 2006-11-30.

[118] 黄林海, 宁禹, 杨华峰, 等. 基于变形镜面形的多帧相位反演算法研究[J]. 光学学报, 2009, 29(6):1443-1448.

HUANG L H, NING Y, YANG H F, et al. Multi-frame algorithm with deformable mirror[J]. Acta Optica Sinica, 2009, 29(6):1443-1448. (in Chinese)

[119] 何一苇. 基于光线追迹和特征函数的非球面干涉检测系统建模及应用研究[D]. 成都:中国科学院大学(中国科学院光电技术研究所), 2018.

HE Y W. Research on the modeling and application of aspheric interferometry, based on ray tracing and characteristic function[D]. Chengdu:Institute of Optics and Electronics, Chinese Academy of Sciences, 2018. (in Chinese)

[120] 周家淳. 变形镜波前检测装置研究[D]. 长春:长春理工大学, 2023.

ZHOU J C. Research on wavefront detection device for deformable mirror[D]. Changchun:Changchun University of Science and Technology, 2023. (in Chinese)

[121] CAO Z L, XUAN L, HU L F, et al. Investigation of optical testing with a phase-only liquid crystal spatial light modulator[J]. Optics Express, 2005, 13(4):1059-1065.

[122] XUE S, CHEN S Y, FAN Z B, et al. Adaptive wavefront interferometry for unknown free-form surfaces[J]. Optics Express, 2018, 26(17):21910-21928.

[123] GREIVENKAMP J E. Sub-nyquist interferometry[J]. Applied Optics, 1987, 26(24):5245-5258.

[124] 高松涛. 超高精度非球面面形检测技术研究[D]. 长春:中国科学院研究生院(长春光学精密机械与物理研究所), 2014.

GAO S T. Research on ultra-precise aspheric surface testing[D]. Changchun:Changchun Institute of Optics, Fine Mechanics and Physics, Chinese Academy of Sciences, 2014. (in Chinese)

[125] KEVIN. 高精度多功能干涉仪-香港弗锐达科技有限公司[EB/OL]. (2014-01-05)[2024-02-02]. http://www.fredorscience.com/html/product/yuanjian/20140102/75.html.

[126] FANSON J, BERNSTEIN R, ANGELI G, et al. Overview and status of the Giant Magellan Telescope project[C]//Proceedings of the SPIE Astronomical Telescopes+Instrumentation:Ground-based and Airborne Telescopes VIII, December 14-18, 2020, Online Only, California, United States. Bellingham, WA:SPIE, 2020, 11445:295-314.

[127] 刘锋伟, 吴永前, 陈强, 等. 大口径光学非球面镜先进制造技术概述[J]. 光电工程, 2020, 47(10):200203.

LIU F W, WU Y Q, CHEN Q, et al. Overview of advanced manufacturing technology of large-aperture aspheric mirror[J]. Opto-Electronic Engineering, 2020, 47(10):200203. (in Chinese)

[128] 郭小庭. 同步相移多波长干涉动态表面形貌测量技术研究[D]. 武汉:华中科技大学, 2022.

GUO X T. Research on the dynamic surface topography measurement technology based on simultaneous phase-Shifting multi-wavelength interferometry[D]. Wuhan:Hua-zhong University of Science and Technology, 2022. (in Chinese)

[129] 樊国翔, 李杨, 张文喜, 等. 全视场外差移相双波长干涉面形检测技术[J]. 红外与激光工程, 2022, 51(9):20220118.

FAN G X, LI Y, ZHANG W X, et al. Full-field heterodyne phase shifting two-wavelength interferometry surface testing technologies[J]. Infrared and Laser Engineering, 2022, 51(9):20220118. (in Chinese)

[130] CHENG Y Y, WYANT J C. Two-wavelength phase shifting interferometry[J]. Applied Optics, 1984, 23(24):4539-4543.

[131] NORTH-MORRIS M B, MILLERD J E, BROCK N J, et al. Phase-shifting multiwavelength dynamic interferometer[C]//Proceedings of the Optical Science and Technology, the SPIE 49th Annual Meeting, Interferometry XII:Techniques and Analysis, August 2-6, 2004, Denver, Colorado, United States. Bellingham, WA:SPIE, 2004, 5531:64-75.

[132] 罗志勇, 杨丽峰, 陈允昌. 基于多光束干涉原理的相移算法研究[J]. 物理学报, 2005, 54(7):3051-3057.

LUO Z Y, YANG L F, CHEN Y C. Phase-shift algorithm research based on multiple-beam interference principle[J]. Acta Physica Sinica, 2005, 54(7):3051-3057. (in Chinese)

[133] 袁群, 高志山, 李建欣, 等. 基于π/4相移平均的多光束干涉相位提取算法[J]. 光学学报, 2011, 31(11):1112004.

YUAN Q, GAO Z S, LI J X, et al. Phase extraction algorithms of multi-beam interference based on π/4 phase-shifting averaging[J]. Acta Optica Sinica, 2011, 31(11):1112004. (in Chinese)

[134] 成金龙. 基于双波长移相干涉的阶跃型三维形貌高精度检测技术研究[D]. 南京:南京理工大学, 2018.

CHENG J L. Research on the technology for the high precision testing of three-dimensional shape with steps by dual-wavelength phase-shift interferometry[D]. Nanjing:Nanjing University of Science and Technology, 2018. (in Chinese)

[135] YUAN Q, GAO Z S, ZHU B, et al. An infrared interferometer with a broadband wavelength channel[J]. Optics and Lasers in Engineering, 2013, 51(11):1283-1290.

[136] FEI L H, LU X X, WANG H L, et al. Single-wavelength phase retrieval method from simultaneous multi-wavelength in-line phase-shifting interferograms[J]. Optics Express, 2014, 22(25):30910-30923.

[137] 范金坪, 徐小飞, 吕晓旭, 等. 基于最小二乘迭代的多波长同时相移干涉测量方法[J]. 中国激光, 2016, 43(3):0308007.

FAN J P, XU X F, L?譈 X X, et al. Simultaneous phase-shifting multi-wavelength interferometry based on the least-squares iterative algorithm[J]. Chinese Journal of Lasers, 2016, 43(3):0308007. (in Chinese)

[138] 杨茜. 基于双波长干涉方法的拼接镜系统共相检测技术研究[D]. 长春:中国科学院大学(中国科学院长春光学精密机械与物理研究所), 2023.

YANG X. Research on co-phasing detection technology of segment telescope based on dual-wavelength interference method[D]. Changchun:Changchun Institute of Optics, Fine Mechanics and Physics, Chinese Academy of Sciences, 2023. (in Chinese)

[139] LIU H L, ZHU Q D, HAO Q, et al. Design of novel part-compensating lens used in aspheric testing[C]// Proceedings of the Fifth International Symposium on Instrumentation and Control Technology, October 24-27, 2003, Beijing, China. Bellingham, WA:SPIE, 2003, 5253:480-484.

[140] 刘莹. 大口径非球面反射镜面形检测关键技术研究[D]. 武汉:华中科技大学, 2022.

LIU Y. Research on key technology of surface testing for large-Aperture aspherical reflector[D]. Wuhan:Huazhong University of Science and Technology, 2022. (in Chinese)

[141] 郝群, 刘一鸣, 胡摇, 等. 光学非球面面形误差和参数误差干涉测量[J]. 光学学报, 2023, 43(15):230962.

HAO Q, LIU Y M, HU Y, et al. Interferometric measurement of optical aspheric surface form error and parameter error[J]. Acta Optica Sinica, 2023, 43(15):230962. (in Chinese)

[142] HAO Q, WANG S P, HU Y, et al. Virtual interferometer calibration method of a non-1 interferometer for freeform surface measurements[J]. Applied Optics, 2016, 55(35):9992-10001.

[143] SULLIVAN J J, GREIVENKAMP J E. Design of partial 1s for testing of fast aspheric surfaces[C]//Proceedings of the Optical Engineering + Applications:Optical Manufacturing and Testing VII, August 26-30, 2007, San Diego, California, United States. Bellingham, WA:SPIE, 2007, 6671:208-215.

[144] LIU D, YANG Y Y, LUO Y J, et al. Non-1 interferometric aspheric testing with partial 1 lens and reverse optimization[C]//Proceedigs of the SPIE Optical Engineering + Applications:Optical Manufacturing and Testing VIII, August 2-6, 2009, San Diego, California, United States. Bellingham, WA:SPIE, 2009, 7426:179-185.

[145] 师途. 基于部分零位补偿透镜的非球面通用化检测技术研究[D]. 杭州:浙江大学, 2017.

SHI T. General interferometric aspheric testing with partial 1 lens[D]. Hangzhou:Zhejiang University, 2017. (in Chinese)

[146] 徐德衍, 王向朝, 戴凤钊, 等. 剪切干涉术及其进展[M]. 北京:科学出版社, 2017.

[147] 董正琼, 黄贤文, 徐仁, 等. 基于四波横向剪切干涉的表面形貌测量方法[J/OL]. 激光技术, 2023:1-12. (2023-12-22)[2024-01-10]. https://kns.cnki.net/kcms/detail/51.1125.TN.20231221.1334.002.html.

DONG Z Q, HUANG X W, XU R, et al. Measurement method for surface topography based on quadriwave lateral shearing interferometry[J/OL]. Laser Technology, 2023:1-12. (2023-12-22)[2024-01-10]. https://kns.cnki.net/kcms/detail/51.1125.TN.20231221.1334.002.html.(in Chinese)

[148] KWON H, ARBABI E, KAMALI S M, et al. Single-shot quantitative phase gradient microscopy using a system of multifunctional metasurfaces[J]. Nature Photonics, 2020, 14(2):109-114.

[149] 张璐. 光刻物镜系统波像差横向剪切干涉绝对检测方法研究[D]. 长春:中国科学院大学(中国科学院长春光学精密机械与物理研究所), 2019.

ZHANG L. Research on lateral shearing interference absolute measurement method of wavefront aberration of lithography lens[D]. Changchun:Changchun Institute of Optics, Fine Mechanics and Physics, Chinese Academy of Sciences, 2019. (in Chinese)

[150] GARBUSI E, PRUSS C, LIESENER J, et al. New technique for flexible and rapid measurement of precision aspheres[C]//Proceedings of the Optical Metrology:Optical Measurement Systems for Industrial Inspection V, June 17-21, 2007, Munich, Germany. Bellingham, WA:SPIE, 2007, 6616:642-652.

[151] GARBUSI E, PRUSS C, OSTEN W. Interferometer for precise and flexible asphere testing[J]. Optics Letters, 2008, 33(24):2973-2975.

[152] BAER G, SCHINDLER J, PRUSS C, et al. Fast and flexible non-1 testing of aspheres and free-form surfaces with the tilted-wave-interferometer[J]. International Journal of Optomechatronics, 2014, 8(4):242-250.

[153] SCHINDLER J, PRUSS C, OSTEN W. Simultaneous removal of nonrotationally symmetric errors in tilted wave interferometry[J]. Optical Engineering, 2019, 58(7):074105.

[154] 沈华, 李嘉, 朱日宏, 等. 基于点源阵列的自由曲面非零位干涉检测系统设计方法[J]. 光学学报, 2013, 33(12):1222003.

SHEN H, LI J, ZHU R H, et al. Design of non-1 interferometer based on point source array for testing freeform surface[J]. Acta Optica Sinica, 2013, 33(12):1222003. (in Chinese)

[155] LI J, SHEN H, ZHU R H. Method of alignment error control in free-form surface metrology with the tilted-wave-interferometer[J]. Optical Engineering, 2016, 55(4):044101.

[156] LI J, SHEN H, ZHU R H, et al. New technique for generating light source array in tilted wave interferometer[C]//Proceedings of the SPIE Optical Metrology:Optical Measurement Systems for Industrial Inspection X, June 25-29, 2017, Munich, Germany. Bellingham, WA:SPIE, 2017, 10329:547-557.

[157] LI J, SHEN H, WANG J S, et al. Common-path interferometry with tilt carrier for surface measurement of complex optics[J]. Applied Optics, 2019, 58(8):1991-1997.

[158] 王劲松. 基于光纤阵列的复杂面形元件共光路型干涉测量系统设计与研制[D]. 南京:南京理工大学, 2019.

WANG J S. Design and development of common-path interferometry system for complex surface elements based on fiber array[D]. Nanjing:Nanjing University of Science and Technology, 2019. (in Chinese)

[159] SHEN H, SUN Y. Point diffraction interferometer with tilted waves for measuring complex surfaces[J]. Optical Engineering, 2021, 60(1):014103.

[160] SHEN H, ZHU R H, CHEN L, et al. Assessment of optical freeform surface error in tilted-wave-interferometer by combining computer-generated wave method and retrace errors elimination algorithm[J]. Optical Engineering, 2015, 54(7):074105.

[161] HARSCH A, PRUSS C, HABERL A, et al. Tilted wave interferometry for testing large surfaces[C]// Proceedings of the Fifth European Seminar on Precision Optics Manufacturing, April 10-11, 2018, Teisnach, Germany. Bellingham, WA:SPIE, 2018, 10829:46-51.

[162] KIM C J. Polynomial fit of interferograms[J]. Applied Optics, 1982, 21(24):4521-4525.

[163] 王孝坤, 郑立功, 张学军. 子孔径拼接干涉检测凸非球面的研究[J]. 光学学报, 2010, 30(7):2022-2026.

WANG X K, ZHENG L G, ZHANG X J. Testing convex aspheres by subaperture stitching interferometry[J]. Acta Optica Sinica, 2010, 30(7):2022-2026. (in Chinese)

[164] 王孝坤, 王丽辉, 邓伟杰, 等. 用非零位补偿法检测大口径非球面反射镜[J]. 光学 精密工程, 2011, 19(3):520-528.

WANG X K, WANG L H, DENG W J, et al. Measurement of large aspheric mirrors by non-1 testing[J]. Optics and Precision Engineering, 2011, 19(3):520-528. (in Chinese)

[165] OTSUBO M, OKADA K, TSUJIUCHI J. Measurement of large plane surface shapes by connecting small-aperture interferograms[J]. Optical Engineering, 1994, 33(2):608-613.

[166] SCHAKE M, RIEBELING J, EHRET G. Form deviations caused by lateral displacement errors in annular subaperture stitching interferometry[J]. Optical Engineering, 2020, 59(12):124105.

[167] 王孝坤, 张学军. 子孔径拼接检测非球面的初步研究[J]. 光学技术, 2006, 32(5):673-677.

WANG X K, ZHANG X J. Preliminary study on the test of asphere using sub-aperture stitching method[J]. Optical Technique, 2006, 32(5):673-677. (in Chinese)

[168] 王孝坤, 王丽辉, 郑立功, 等. 子孔径拼接技术在大口径高陡度非球面检测中的应用[J]. 强激光与粒子束, 2007, 19(7):1144-1148.

WANG X K, WANG L H, ZHENG L G, et al. Application of subaperture stitching technology to test of large and steep aspherical surface[J]. High Power Laser and Particle Beams, 2007, 19(7):1144-1148. (in Chinese)

[169] 王孝坤. 大口径离轴凸非球面系统拼接检验技术[J]. 中国光学, 2016, 9(1):130-136.

WANG X K. Measurement of large off-axis convex asphere by systemic stitching testing method[J]. Chinese Optics, 2016, 9(1):130-136. (in Chinese)

[170] YAN L S, ZHU D Y, ZENG X F, et al. Experimental study on hybrid compensation testing of an off-axis convex ellipsoid surface[J]. Optics Express, 2019, 27(20):27546-27561.

[171] WANG X K, LIU Z K, SU H, et al. Mixed compensation for the testing of large convex aspheres[J]. Results in Physics, 2023, 55:107189.

[172] YAN L S, WANG X K, ZHENG L G, et al. Experimental study on subaperture testing with iterative triangulation algorithm[J]. Optics Express, 2013, 21(19):22628-22644.

[173] CHEN S Y, XUE S, DAI Y F, et al. Subaperture stitching test of convex aspheres by using the reconfigurable optical 1[J]. Optics Laser Technology, 2017, 91:175-184.

[174] PENG J Z, WANG Q Q, PENG X, et al. Stitching interferometry of high numerical aperture cylindrical optics without using a fringe-1ing routine[J]. Journal of the Optical Society of America A, Optics, Image Science, and Vision, 2015, 32(11):1964-1972.

[175] YAN F T, FAN B, HOU X, et al. Hindle-sphere method based on sub-aperture stitching[J]. High Power Laser and Particle Beams, 2012, 24(11):2555-2559.

[176] 张海东, 王孝坤, 薛栋林, 等. 一种针对超大口径凸非球面的面形检测方法[J]. 中国光学, 2019, 12(5):1147-1154.

ZHANG H D, WANG X K, XUE D L, et al. Surface testing method for ultra-large convex aspheric surfaces[J]. Chinese Optics, 2019, 12(5):1147-1154. (in Chinese)

[177] 苏航. 基于计算全息拼接补偿法检测大口径凸非球面技术的研究[D]. 长春:中国科学院大学(中国科学院长春光学精密机械与物理研究所), 2023.

SU H. Research on testing large convex aspheric surfaces by Sub-aperture stiching and CGH mixed compensation technology[D]. Changchun:Changchun Institute of Optics, Fine Mechanics and Physics, Chinese Academy of Sciences, 2023. (in Chinese)

[178] YANG Y Y, LIU D, SHEN Y B. Study on testing larger asphericity in non-1 interferometer[C]//Proceedings of the Photonics Asia 2007:Optical Design and Testing III, November 11-15, 2007, Beijing, China. Bellingham, WA:SPIE, 2007, 6834:210-218.

[179] SUPRANOWITZ C, MCFEE C, MURPHY P. Asphere metrology using variable optical 1 technology[C]//Proceedings of the 6th International Symposium on Advanced Optical Manufacturing and Testing Technologies:Advanced Optical Manufacturing Technologies, April 26-29, 2012, Xiamen, China. Bellingham, WA:SPIE, 2012, 8416:39-43.

[180] 蔡志华. 基于单光楔补偿拼接检测大口径凸非球面反射镜技术的研究[D]. 长春:中国科学院大学(中国科学院长春光学精密机械与物理研究所), 2021.

CAI Z H. Research on the technology of testing large convex aspherical mirror by single wedge compensation stitching method[D]. Changchun:Changchun Institute of Optics, Fine Mechanics and Physics, Chinese Academy of Sciences, 2021. (in Chinese)

(责任编辑:仇慧)

收稿日期: 2024-02-06 接受日期: 2024-02-26

基金项目: 国家自然科学基金重大科研仪器研制项目(62127901);国家重点研发计划项目(2022YFB3403400);中国科学院大学生创新实践训练计划项目(Y9I838S)

第一作者简介: 刘斌(1999— ), 男, 硕士研究生。

* 通信联系人: 王孝坤(1980— ), 男, 研究员, 博士, 博士生导师, 主要研究方向为先进光学制造与测试技术。E-mail:jimwxk@sohu.com

作者简介:

王孝坤,中国科学院长春光学精密机械与物理研究所研究员,博士生导师,工学博士,从事先进光学制造与测试技术研究20余年。荣获了中国科学院杰出科技成就奖、吉林省技术发明一等奖、军队科技进步一等奖、吉林省专利金奖、中国专利优秀奖、大恒光学特别奖、长白青年科技奖、中国精品科技期刊顶尖学术论文奖F5000(4次)、中国科学院长春光学精密机械与物理研究所优秀成果奖(2次)和中国质量奖(2次)等10余项奖项。

作为课题负责人或分系统负责人完成了天宫一号、高分六号、科技部重点研发计划、财政部重大专项等20多项国家重大项目。首次提出了混合补偿拼接检测技术,主持研制了国内首台子孔径拼接检测设备,打破了国外技术垄断与封锁,突破了大口径非球面尤其是凸非球面检测的瓶颈,支撑了国家航空航天20余个重点型号任务;主持中央级科学事业单位修购项目“高精度非球面光学元件高效制造技术研究平台(一期)”,突破了中小口径光学元件快速低成本制造瓶颈,平台实现了开放共享;负责科技部重点研发计划光学分系统技术攻关,突破了可展开式大口径光学系统制造技术瓶颈;主持成果转化类项目,开发了光学性能分析检测技术及设备,打破了高端镜片及模具光学检测设备国外垄断。

入选中国科学院特聘核心研究员、长白山人才、吉林省高层次人才、全国光学与光子学标委会委员、全国电子信息材料与器件专委会常务委员、中国光学工程学会先进光学制造专委会委员、中国光学学会光学测试专委会委员、国家科技奖励评审专家、国家重点研发计划评审专家、教育部人才评审专家、教育部学位与研究生教育评审专家、科技部/教育部/中科院/吉林省/江苏省/长春市科技专家、长春市中级人民法院技术调查官、“亿科创新智库”专家、吉林大学《工程师讲堂》导师,担任20余种国内外核心期刊的编委或审稿专家。在国内外核心期刊上发表学术论文100余篇,担任学术会议主席及作特邀报告30余次,申请发明专利50余项。