兆瓦级风电机组轮毂强度有限元分析

2024-12-06刘浩崔岩岩

摘 要:轮毂是风力发电机组中的关键部件之一,直接决定风机载荷的传递和风力发电机组整体结构的安全性,对整个机组的稳定、可靠运行具有至关重要的作用。本文选取某兆瓦级风电机组轮毂,采用有限元分析方法对其极限强度和疲劳强度进行校核分析,阐述了一套完整的轮毂安全性多层次校核分析流程。分析结果表明,该轮毂能满足强度设计要求,所得轮毂极限强度和疲劳强度分析结果可为轮毂的设计和结构优化提供有力依据。

关键词:轮毂;有限元分析;极限强度;疲劳强度

中图分类号:TK 83" " " 文献标志码:A

我国海上和陆上风电行业发展迅速,目前主流风机制造厂家研发的风力发电机组单机功率等级逐步增大,机组的载荷强度也不断增加。大功率风力发电机组将会对风机内部的大型铸件的结构和强度提出更高要求。当风力发电机组工作时,轮毂和叶片一直处于旋转状态,轮毂的极限强度和疲劳强度对风力发电机组整体结构的安全性和机组的稳定、可靠运行具有至关重要的作用,因此要在前期轮毂设计过程中对轮毂的极限强度和疲劳强度进行系统性的安全性计算与分析[1]。

在风力发电机组关键部件中,轮毂是用来将叶片连接到风轮转轴上的固定部件。在风机运行过程中,轮毂的受力情况较复杂,会不断受随机性载荷、周期性载荷的双重作用。作为风力发电机组重要部件,轮毂需要较高的可靠性,其强度直接关系整个机组运行的安全性与可靠性,一般需要保证20年以上的使用寿命。

轮毂的主要失效形式有2种,一是在极限载荷作用下,高应力结构区域发生结构裂纹或塑性变形;二是在随时间变化的动态随机载荷作用下发生疲劳失效。因此需要对轮毂的极限强度和疲劳强度进行校核计算,以确保轮毂适应不同工况,保证风电机组正常运行。

本文根据GL规范要求,以某兆瓦级风电机组的轮毂模型为研究对象,采用有限元方法对多种工况下的极限、疲劳寿命进行计算和分析,建立了一套轮毂安全性多层次校核分析方法,为更大单机功率风力发电机组的设计与制造提供技术支撑[2]。

1 轮毂强度分析模型

1.1 轮毂几何结构

风力发电机组的轮毂一般采用平滑过渡和圆角设计,经铸造加工完成。本文分析的某兆瓦级风电机组轮毂的三维实体模型使用的铸造材料为QT400。

1.2 轮毂受力分析

轮毂是连接主轴和风机叶片的关键组件。风电机组一般有3个叶片,呈均匀圆周状分布,变桨轴承和驱动装置将3个叶片进行连接固定,轮毂通过变浆轴承装置与3个叶片相连接。轮毂承受叶片的载荷力较复杂,主要包括自身质量、叶片质量、风轮离心载荷力以及主轴对轮毂的反作用力等[3]。

风力机运行时,叶片上的气动力分为确定性气动力和随机性气动力。确定性气动力由稳态风速产生,在轮毂叶根法兰盘产生面内和面外弯曲力矩。如果考虑风剪、主轴仰角和偏航误差因素,面外弯矩将会呈现周期性变化,频率与风轮转速有关。随机性气动力由紊流风产生,常常呈现随机变化状态,通常利用其统计特征进行描述。基于叶素动量理论,在给定的工况下可计算得出气动力[2]。

1.3 有限元分析模型

轮毂极限强度分析的有限元模型包括轮毂、叶跟假体和主轴3个部分,在主轴轴承位置中心节点处建立主轴轴承中心坐标系,采用MPC技术将中心节点与主轴上轴承贴合面处相连接,约束其3个方向的平动自由度;在主轴末端施加6个自由度的固定约束;轮毂与叶根假体、主轴间均通过绑定接触连接;根据GL规范,在变桨轴承端面中心节点处建立叶片坐标系,采用MPC技术将中心节点与叶根假体端面相连接,用于施加叶根载荷。

2 轮毂极限强度分析

2.1 极限强度分析载荷

本文极限强度分析所使用的载荷是风电机组3个叶根中心处的极限工况载荷,计算叶根载荷时需要考虑一定的安全余量。进行轮毂极限强度分析时,需要在叶根处施加外载荷力,以此来分析多种载荷力对轮毂极限强度的影响。外载荷力主要包括变桨驱动抵抗叶片扭矩所产生的径向载荷和六自由度风载荷。

GL规范共定义了8种设计情况(包括32种工况),根据分析的目的,分为极限强度工况或疲劳强度工况,可分别计算轮毂极限强度和疲劳寿命。由于不同典型工况的载荷力和极限强度具有较大差别,施加叶根载荷力对轮毂极限强度计算分析具有重要作用,因此需要将计算出的极限叶根载荷的大小和方向施加到叶根坐标系中。本文选取极限载荷最大的3个典型工况,分别比较3种典型工况下的载荷大小和极限强度,分析结果见表1[4]。

2.2 极限强度分析结果

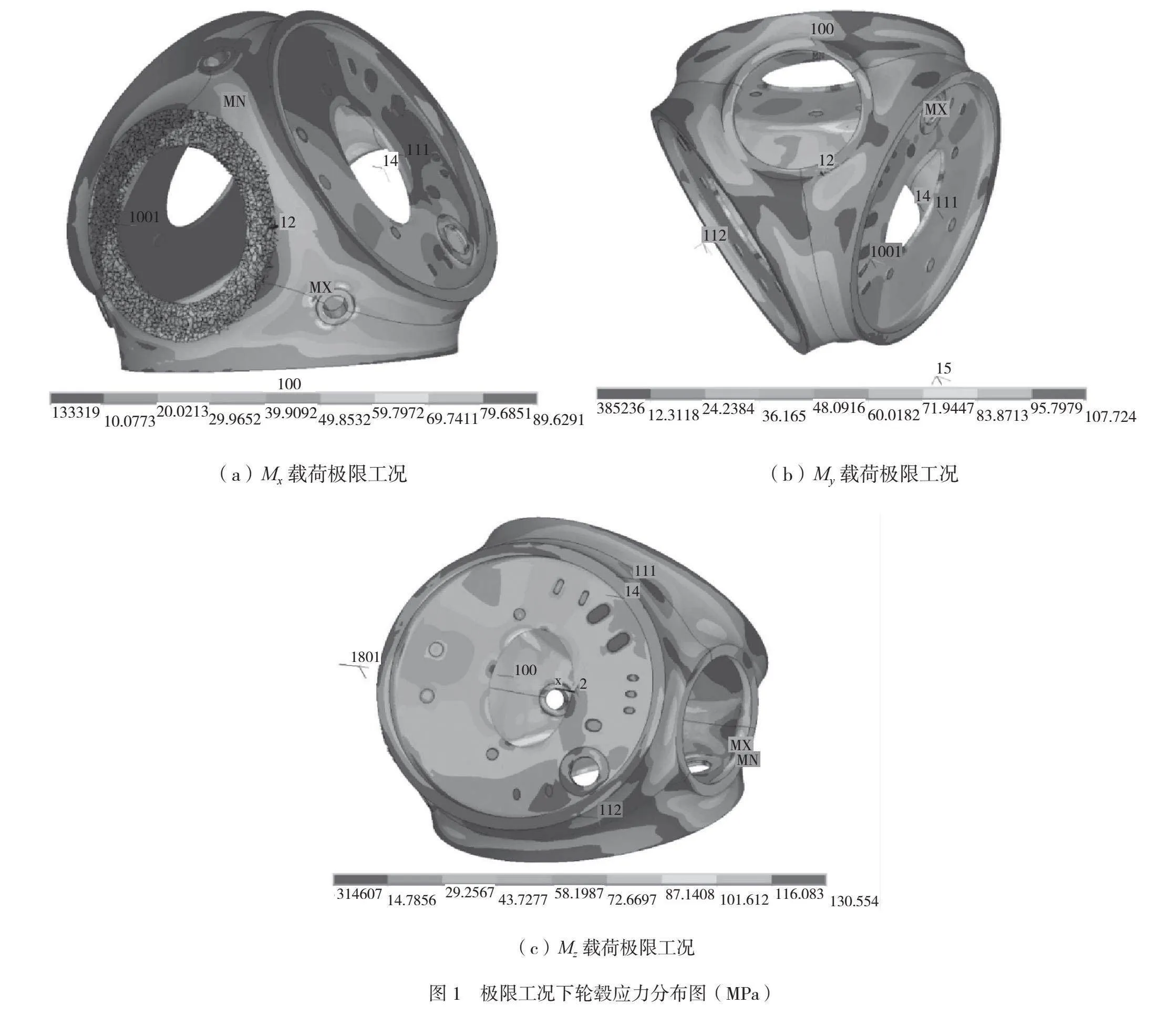

QT400材料的屈服强度为240MPa,根据GL规范中对轮毂的设计要求,取安全系数为1.1,则其许用应力为218MPa。3个典型工况下的应力分布如图1所示。从图1可见,应力较大的位置主要分布在开孔的边缘和圆角过渡位置处,最大Von Mises应力值为130MPa,各分析工况下的安全裕度见表1、表2,安全裕度均为40%以上,满足静强度设计要求。

3 轮毂疲劳强度分析

由于在风电机组工作过程中叶片一直处于旋转状态,需要不断承受各个方向的载荷,叶片传递过来的交变载荷作用力对轮毂持续作业安全性会产生较大影响,因此需要特别关注轮毂的疲劳失效。根据GL规范的规定,风电机组中承受交变载荷的零部件需要满足20年使用寿命要求(循环次数一般定义为107次)。

轮毂疲劳寿命计算流程如下:根据单位载荷下有限元计算结果,结合疲劳载荷、材料的应力-寿命疲劳曲线,最终获得轮毂的疲劳寿命[5]。

单位载荷作用下节点应力的获取过程如下:在轮毂极限强度分析有限元模型基础上铺设一层较薄的壳单元,施加单位疲劳载荷进行强度计算,提取壳单元节点上的应力。

3.1 疲劳强度分析载荷

通过大量载荷统计得到的叶根处力和力矩载荷间的关系如下:Mx和Fy、My和Fx的比例系数分别约为-15.3和23.8,施加单位疲劳时,将Mx和Fy、My和Fx成比例施加于3个叶片的叶根中心,见表3。

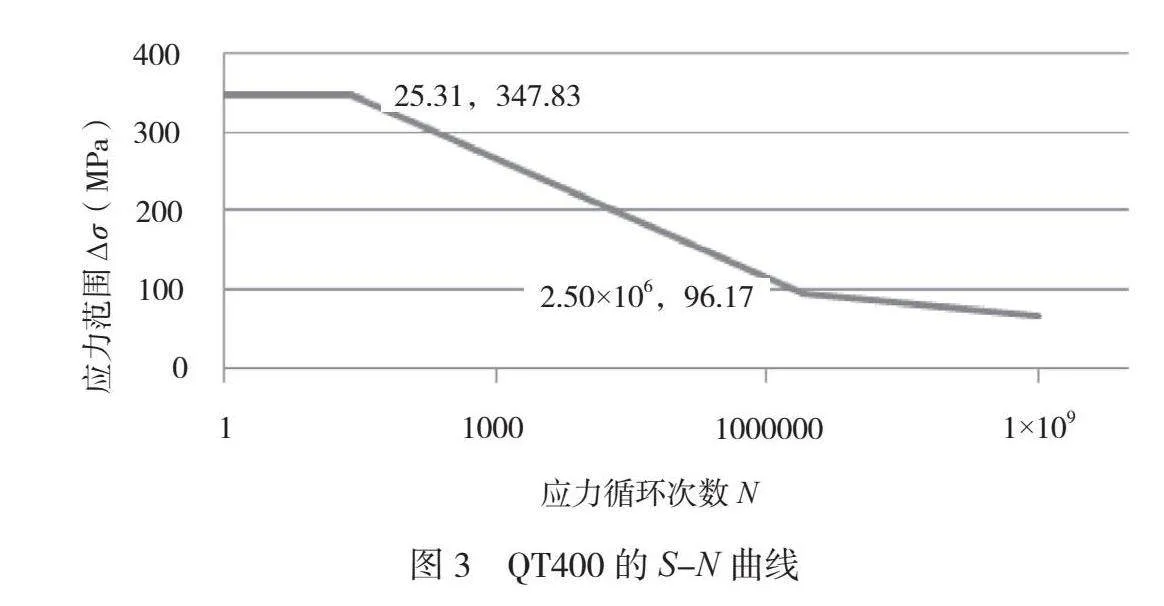

疲劳热点位置分布图如图2所示。根据叶根单位载荷作用下轮毂表面壳单元应力分布情况选择的疲劳危险点,提取节点应力,利用统计分析软件得到轮毂的载荷-应力关系曲线。再根据疲劳载荷谱(时间-载荷历程),利用通道合并得到用于疲劳分析的应力谱(时间-应力历程)。通过雨流计数法将随机载荷谱处理成一系列规律性的整循环,并统计应力幅值变化的次数。最后建立反映外加应力幅值S和疲劳寿命N间关系的S-N曲线,运用线性累积损伤Palmgren-Miner准则进行疲劳损伤计算。

3.2 S-N曲线设置

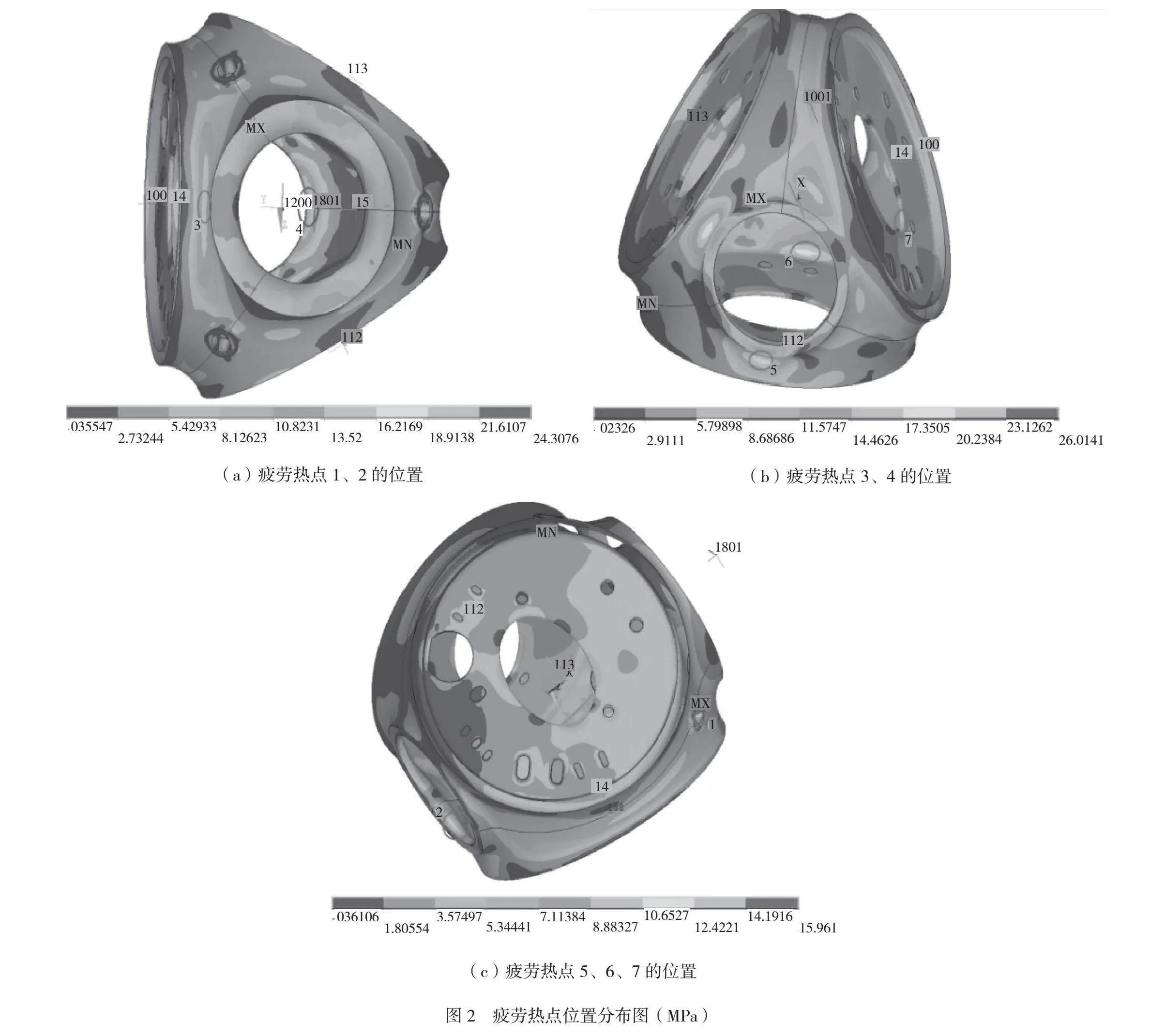

轮毂的材料为QT400,其S-N曲线可由GL规范中提供的拟合方法获得,轮毂材料S-N曲线的主要参数见表4。在拟合过程中需要统筹考虑应力集中系数、缺口影响系数、工艺参数以及存活率等折减影响因素,所对应的S-N曲线如图3所示。

3.3 疲劳寿命分析结果

提取疲劳危险点的单位应力,进行通道合并计算并得到轮毂疲劳危险点的等效主应力,再根据疲劳工况的时序载荷得到时序应力,利用S-N曲线计算出20年内轮毂的疲劳损伤,各危险点处的累积疲劳损伤结果见表5。损伤值最大为0.664,发生在危险点2处。根据Miner疲劳破坏准则,疲劳损伤<1,疲劳寿命即满足设计要求,因此该轮毂的设计满足疲劳寿命要求。

4 结语

本文将某兆瓦级风电机组轮毂作为研究队形,采用有限元分析方法对其极限强度和疲劳强度进行校核分析,所得结论如下所示。1)该轮毂结构的极限强度小于许用应力且具有相当大的安全余量;累积疲劳损伤<1,满足疲劳寿命设计要求。2)根据本文分析结果可以有效评估该轮毂结构的薄弱环节与危险部位,可为其后续结构的优化改进设计提供有力数据支撑。3)本文阐述的有限元分析方法可为更大容量的风电机组轮毂结构强度和疲劳寿命的设计提供参考。

参考文献

[1]杨兆忠,钟杰,蒋红武.风力发电机组内轮毂体疲劳寿命计算与研究[J].机床与液压,2019,47(15):197-199.

[2]何玉林,刘桦,刘平,等.基于GL规范的大型风力发电机组轮毂强度数值分析[J].机械科学与技术,2009,28(4):522-526,531.

[3]王义进.MW级台风型风力发电机组轮毂强度分析[D].浙江:宁波大学,2019.

[4]白儒,徐苾璇,李钢强,等.兆瓦级风力发电机组主轴优化设计[J].现代制造工程,2020(3):136-141.

[5]张洪达,王昊,郭家沛,等.风力发电机组轮毂强度影响因素与结构优化研究[J].浙江电力,2022,41(1):42-47.