火力发电厂废水处理中新型膜分离技术应用研究

2024-12-06刘颖程

摘 要:本文研究火力发电厂废水处理中新型膜分离技术应用。配制火力发电厂的废水水样,应用新型膜分离技术中的正渗透膜分离技术处理废水水样;测定水通量、盐通量、离子截留率作为试验指标。随着进水pH值增大,盐通量和水通量均先增加后降低,而离子截留率不断下降;随着温度升高,盐通量、水通量和离子截留率均不断上升。由此可知,当进水pH值为7、温度为45℃时,火力发电厂废水处理中新型膜分离技术应用效果最佳。

关键词:火力发电厂;废水处理;新型膜分离技术;应用研究

中图分类号:X 703" " 文献标志码:A

1 试验准备

1.1 试验试剂与仪器

本次火力发电厂废水处理试验中所使用的主要材料[1]如下:氯化钠(太华风化工,分析纯);碳酸钙(太华风化工,分析纯);盐酸(太华风化工,分析纯);氢氧化钠(太华风化工,分析纯);氢氧化钾(太华风化工,分析纯);过硫酸钾(太华风化工,分析纯);三乙醇胺(太华风化工,分析纯);无水碳酸钠(太华风化工,分析纯);钙-羧酸指示剂(吉满生物,分析纯)。

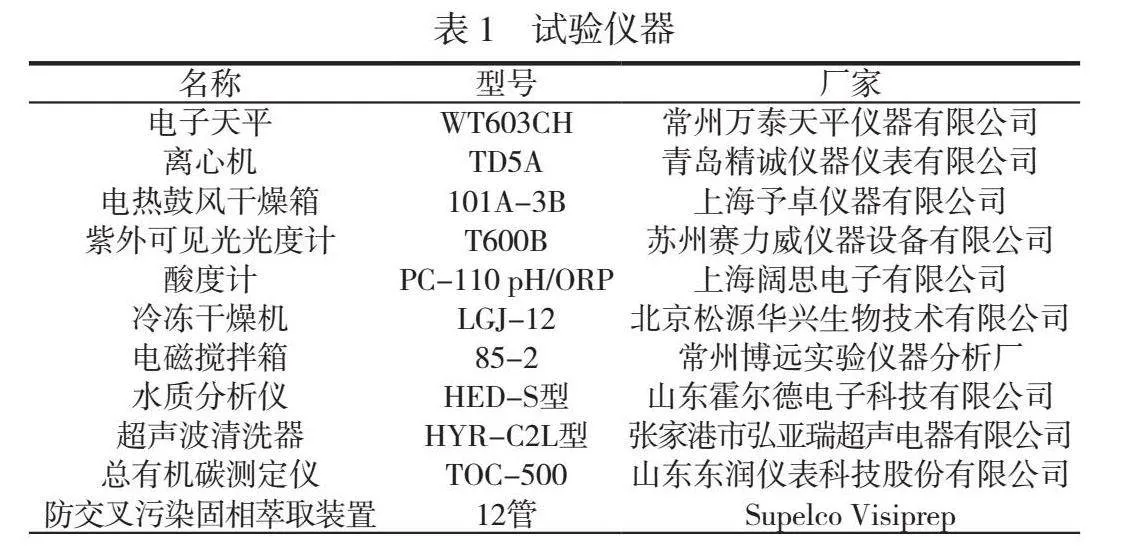

本次火力发电厂废水处理试验中所使用的主要仪器见表1[2]。

1.2 试验方法

1.2.1 配制火力发电厂废水水样

为了实现火力发电厂废水处理中新型膜分离技术的应用,本次试验需要根据火力发电厂实际排放情况,配制相应的废水水样[3]。试验依托某火力发电厂的排污废水,其水质分析见表2。

在确定参考火力发电厂废水水样的成本与浓度后,即可进行试验废水水样的配制。首先,采用纯净水作为基础溶液,按照表2所示各组分浓度确定配制比例,逐一添加相应的化学试剂,添加过程中注意控制试剂的添加速度,避免有害物质泄漏。其次,将混合溶液放入电磁搅拌箱中进行搅拌,待溶液均匀混合在一起后,根据实际需要,采用盐酸和氢氧化钠调节废水水样的pH值,以完成废水水样的配制工作。最后,对废水水样进行稳定性测试,观察水样在一段时间内(24h)各组分浓度的变化情况。如果发现浓度波动较大,就需要对配制方法进行调整,以提高水样的稳定性。在确保水样稳定性达标后,就可以展开本次火力发电厂废水处理试验。

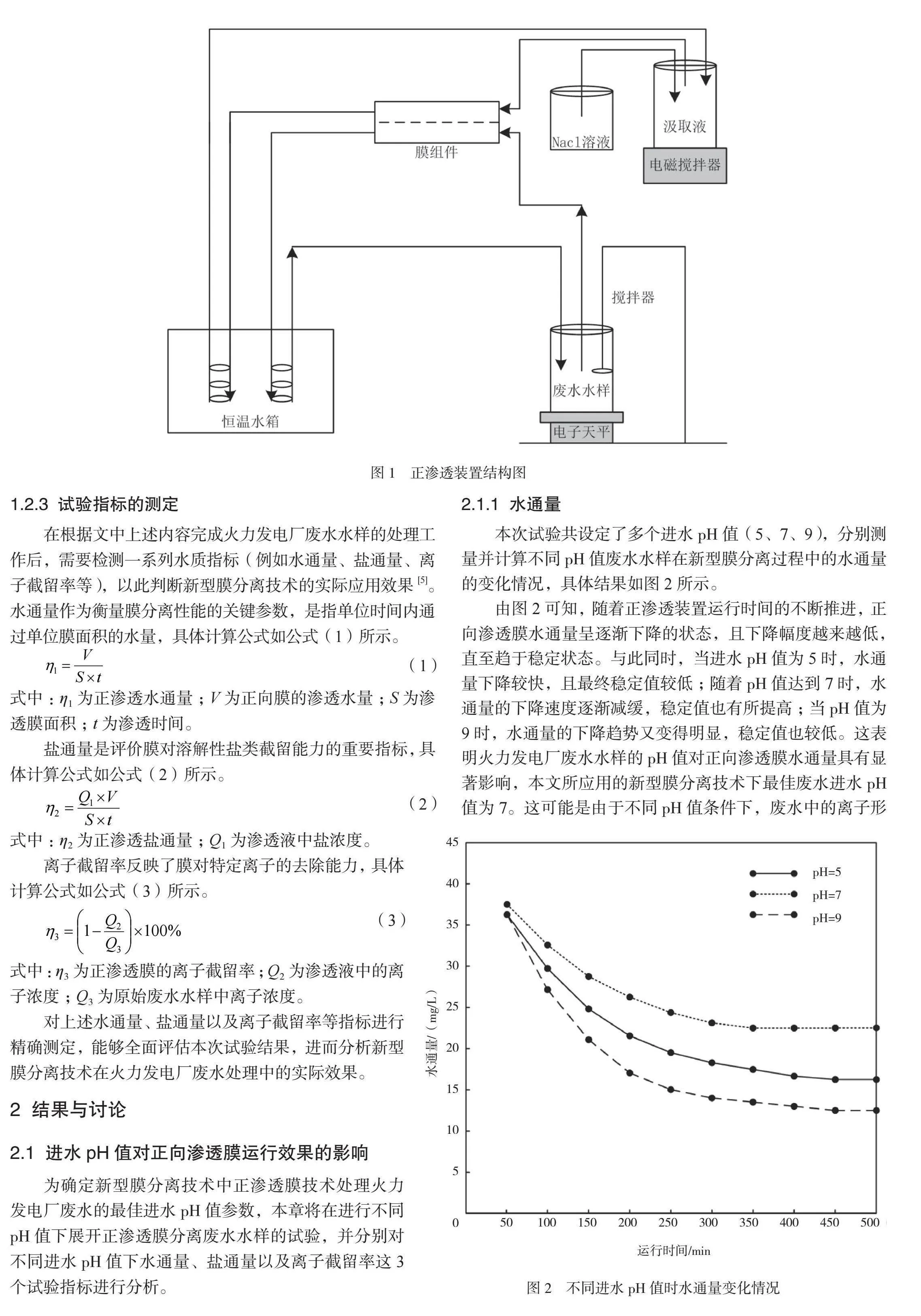

1.2.2 应用正渗透装置处理废水水样

结合火力发电厂废水水样的特点与废水处理的实际情况,为弥补传统膜分离技术的不足,本文引入正渗透膜分离技术来处理废水[4]。正向渗透膜装置的设计是本次火力发电厂废水处理的关键,本次试验采用的正渗透装置的具体结构如图1所示。

由图1可知,整个正渗透装置采用数控程序进行自动调控。其中,正渗透膜采用双对称通道设计,具体尺寸为100mm×40mm×3.6mm,确保废水水样可以在通道内顺着膜面流动。与此同时,在废水水样汲取液下方设置电磁搅拌箱,以控制汲取液的混合状态,其搅拌汲取液速度和配制废水水样的速度保持一致。在试验过程中,分别在正渗透膜片两侧放置原始废水水样和处理后的汲取液,让二者沿相同方向进行循环错流,速度为800mL/min。针对试验温度的控制,本文在正渗透装置整体结构中设置电导电极,以监控温度变化数据,并设置恒温水箱,以调控试验温度。基于上述正渗透装置分离处理火力发电厂废水水样的具体流程如下:在本次试验正式开始前,先进行管路清洗,这里本文主要采用去离子水清洗管路,确保管路清理干净并排空去离子水和空气后,将氯化钠溶液当作电解液引入正向渗透膜装置结构中,促使正向渗透膜片压紧,即可通过电解质溶液对废水水样进行分离,在此过程中严格控制试验温度与流速,并通过电脑实时记录试验数据。在应用正向渗透膜装置处理完火力发电厂废水的水样后,将膜组件拆除并清理好管路,以便更换工况或者用于下次试验中。

1.2.3 试验指标的测定

在根据文中上述内容完成火力发电厂废水水样的处理工作后,需要检测一系列水质指标(例如水通量、盐通量、离子截留率等),以此判断新型膜分离技术的实际应用效果[5]。水通量作为衡量膜分离性能的关键参数,是指单位时间内通过单位膜面积的水量,具体计算公式如公式(1)所示。

(1)

式中:η1为正渗透水通量;V为正向膜的渗透水量;S为渗透膜面积;t为渗透时间。

盐通量是评价膜对溶解性盐类截留能力的重要指标,具体计算公式如公式(2)所示。

(2)

式中:η2为正渗透盐通量;Q1为渗透液中盐浓度。

离子截留率反映了膜对特定离子的去除能力,具体计算公式如公式(3)所示。

(3)

式中:η3为正渗透膜的离子截留率;Q2为渗透液中的离子浓度;Q3为原始废水水样中离子浓度。

对上述水通量、盐通量以及离子截留率等指标进行精确测定,能够全面评估本次试验结果,进而分析新型膜分离技术在火力发电厂废水处理中的实际效果。

2 结果与讨论

2.1 进水pH值对正向渗透膜运行效果的影响

为确定新型膜分离技术中正渗透膜技术处理火力发电厂废水的最佳进水pH值参数,本章将在进行不同pH值下展开正渗透膜分离废水水样的试验,并分别对不同进水pH值下水通量、盐通量以及离子截留率这3个试验指标进行分析。

2.1.1 水通量

本次试验共设定了多个进水pH值(5、7、9),分别测量并计算不同pH值废水水样在新型膜分离过程中的水通量的变化情况,具体结果如图2所示。

由图2可知,随着正渗透装置运行时间的不断推进,正向渗透膜水通量呈逐渐下降的状态,且下降幅度越来越低,直至趋于稳定状态。与此同时,当进水pH值为5时,水通量下降较快,且最终稳定值较低;随着pH值达到7时,水通量的下降速度逐渐减缓,稳定值也有所提高;当pH值为9时,水通量的下降趋势又变得明显,稳定值也较低。这表明火力发电厂废水水样的pH值对正向渗透膜水通量具有显著影响,本文所应用的新型膜分离技术下最佳废水进水pH值为7。这可能是由于不同pH值条件下,废水中的离子形态和电荷分布发生变化,从而影响了水分子与膜材料之间的相互作用,进而影响了水通量。

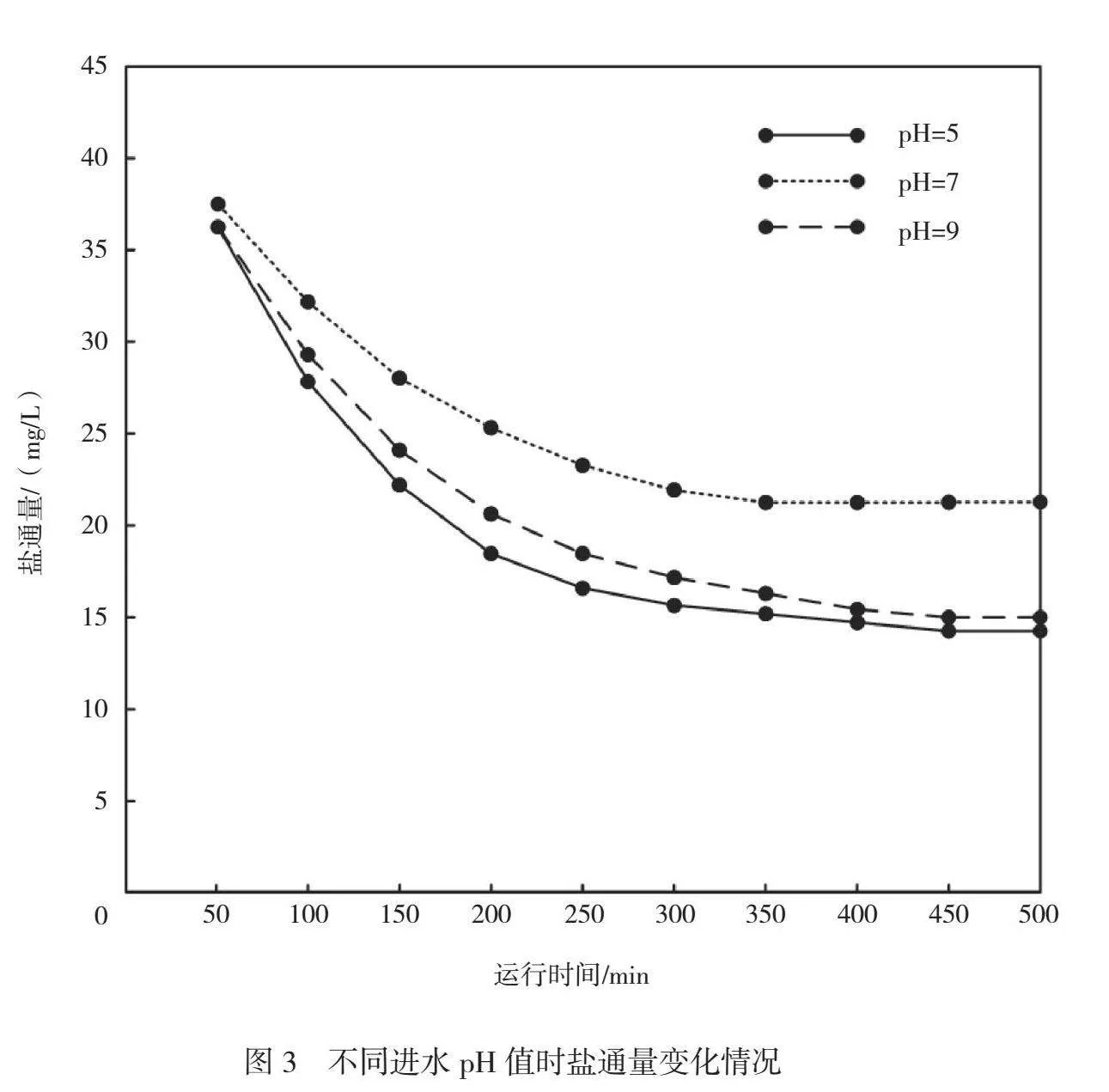

2.1.2 盐通量

不同进水pH值下新型膜分离技术的盐通量变化情况如图3所示。

由图3可知,当进水pH值较低时,盐通量相对较低,且随着运行时间的延长,盐通量呈现较明显的下降趋势;随着pH值增加,盐通量逐渐上升,且随时间推移不断下降;然而,当pH值过高时,盐通量又呈现显著下降的趋势。由此可以说明,在不同pH值条件下,盐通量的变化趋势和稳定值存在显著差异,pH值为7时盐通量达到最高。

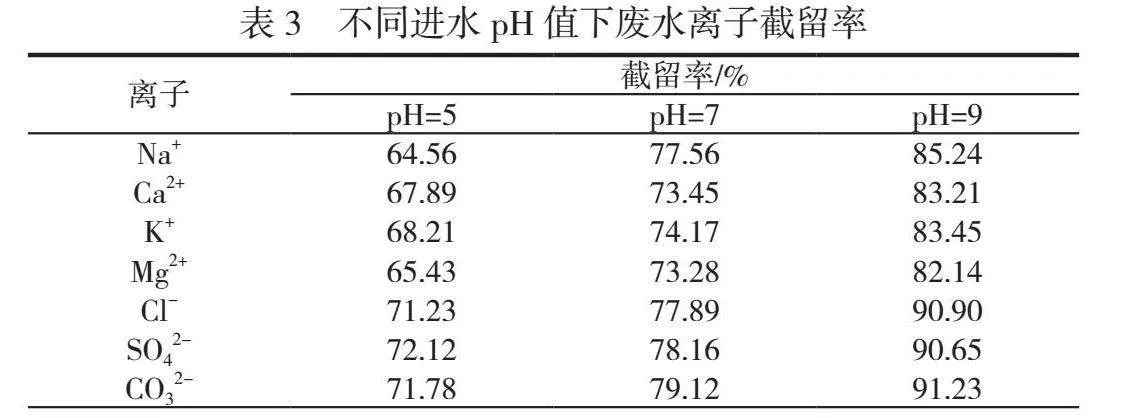

2.1.3 离子截留率

不同进水pH值下火力发电厂废水水样中各离子截留率见表3。

由表3可知,进水pH值对火力发电厂废水水样中各离子的截留率具有显著影响。随着进水pH值不断增加,各离子截留率呈不断上升的趋势,且阴离子截留率普遍比阳离子截留率更高,其原因是阳离子具有竞争吸附机制,导致截留率较低。因此,综合水通量、盐通量和离子截留率这3个试验指标得出,正向渗透膜技术处理最佳火力发电厂废水时最佳进水pH值为7。

2.2 温度对正向渗透膜运行效果的影响

为确定新型膜分离技术中正渗透膜技术处理火力发电厂废水的最佳温度参数,本章将在不同温度下展开正渗透膜分离废水水样的试验,并分别对不同温度下水通量、盐通量以及离子截留率这3个试验指标进行分析。

2.2.1 水通量

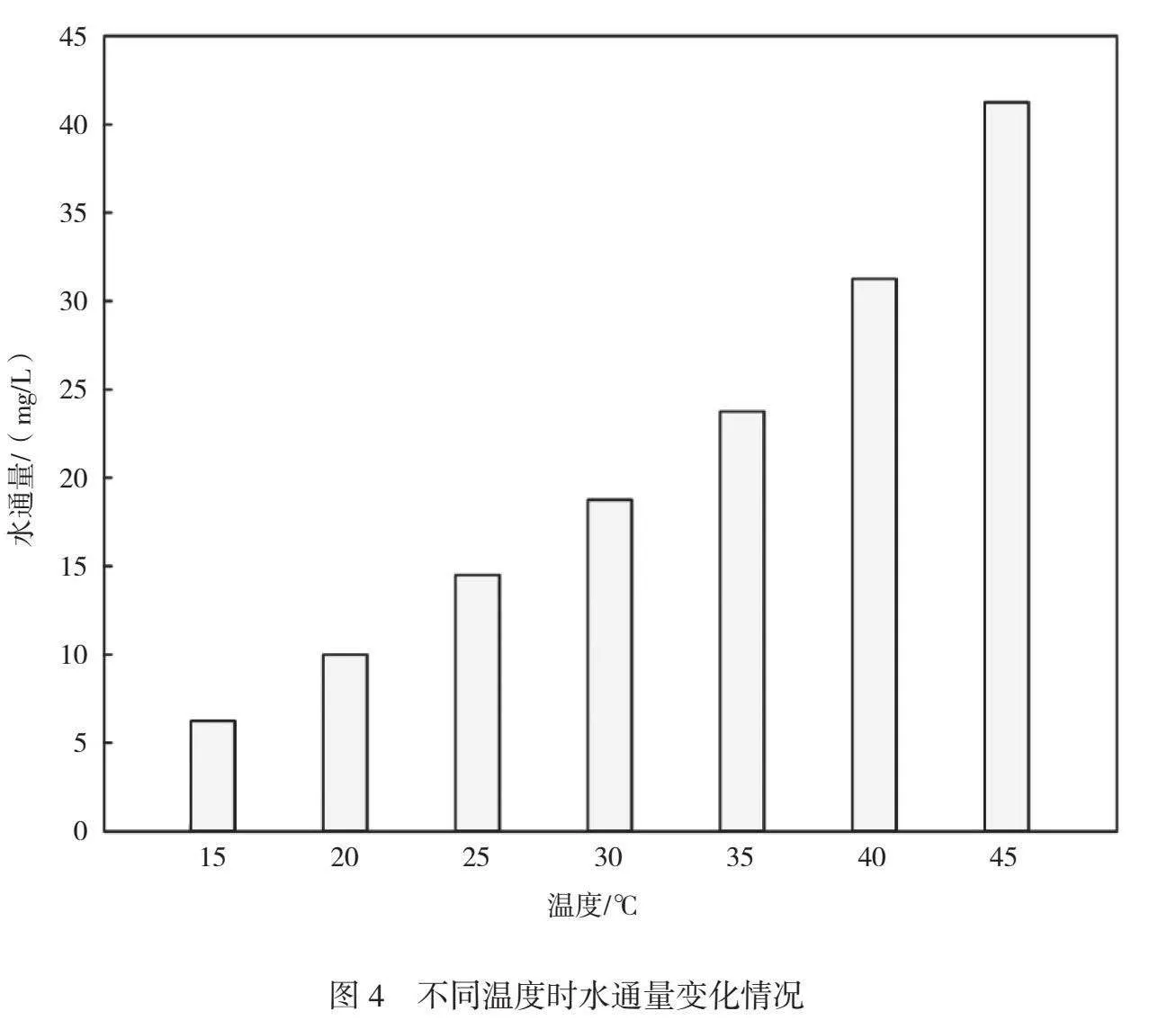

本次试验共设定了多个试验温度值(15℃、20℃、25℃、30℃、35℃、40℃、45℃),分别测量并计算不同温度下正向膜水通量的变化情况,具体结果如图4所示。

由图4可知,随着温度升高,正向膜水通量呈不断增加的趋势,这主要是因为在较高温度下,废水中的离子和水分子的运动速度加快,导致更多的离子和水分子能够穿过膜层,从而提高了水通量。在新型膜分离技术的实际应用中,可以将操作温度控制为45℃,以便取得最佳的火力发电厂废水处理效果。

2.2.2 盐通量

不同试验温度下新型膜分离技术的盐通量变化情况如图5所示。

由图5可知,随着温度升高,正向膜盐通量呈不断增加的趋势,当温度达到45℃时,新型膜分离技术盐通量达到最大。这主要是因为温度升高导致膜孔径变大或膜表面的电荷状态发生改变,从而导致盐通量增加。

2.2.3 离子截留率

3个代表试验温度下火力发电厂废水水样中各离子截留率见表4。

由表4可知,随着温度升高,正向膜离子截留率越来越大,这表明高温条件下,膜对离子的截留能力加强,导致更多的离子被膜层截留。在实际应用中,可以将新型膜分离技术的操作温度控制为45℃,以实现对废水中特定离子的有效截留。因此,综合水通量、盐通量和离子截留率这3个试验指标得出,正向渗透膜技术处理最佳火力发电厂废水时最佳温度为45℃。

3 结语

综上所述,本文为探讨火力发电厂废水处理中新型膜分离技术的实际应用效果,以进水pH值和操作温度为变量开展正向膜分离废水试验,得到以下结论:不同进水pH值和操作温度下双向膜分离技术处理废水的效果各不相同,当进水pH值为7、操作温度为45℃时,实现最佳的废水处理效果,根据本次试验结果,可以得到新型膜分离技术的最佳操作条件,将有助于为火力发电厂废水处理提供更全面和深入的技术支持。

参考文献

[1]祁伟健,张胜寒,王若彤,等.正渗透膜研究进展及其在电厂水处理中的应用[J].现代化工,2022,42(1):85-89.

[2]刘卜玲.全膜分离技术及其在电厂化学水处理中的应用[J].化学工程与装备, 2022(6):177-178.

[3]张玉,张春霞,汪斌,等.新型膜分离技术在污水处理中的应用[J].节能与环保, 2019(4):2.

[4]郭江源,张志勇,姜冉,等.火力发电厂碳捕集技术探讨[J].设备管理与维修, 2023(1):105-107.

[5]刘坚,刘浒辰,周小根.火力发电厂的废水处理及其回用技术[J].能源研究与管理, 2019(1):3.