基于高柔性夹爪的拆垛机器人设计与应用

2024-08-05李雪娥覃瑞

关键词:拆垛;高柔性;机器人;夹爪

中图分类号:TP242.2 文献标识码:A

0引言

随着传感器技术、视觉技术、机器人技术和信息技术的日益成熟与应用,以自动化、智能化、信息化和数字化为代表的智能制造技术在各大企业得到了广泛应用[1]。且随着社会老龄化加剧,劳动成本大幅提高,社会劳动力短缺,高自动化生产成了一种必然[2]。2020年疫情的暴发,企业更深刻地意识到人员不稳定性,招人难、留人难,人工成本也在不断上升。物流作为服务端,因此不断探索智能化设备在制造物流业的应用场景,取代传统人工操作,提升运作效率,迫在眉睫。

本司变速器物流集配中心小件物料共有约380种零件(含选装件),供应商到货时均是整托到货,整托装卸。入库后整托存储在标准立体库,根据产线需求,定时从标准立体库下料,并进行人工拆垛后补料至小件洁净区缓存。拆垛环节配置有2名专职操作工,为了节约立体库的能耗,立体库下料并非实时,而是设定了时间周期约4~6h作业一次,拆垛员工在作业时忙,非作业周期时则空闲,人工作业不均衡。

而且,工厂要求的塑料周转箱均带盖子,尺寸规格共5种,满载后单箱重量≤15kg。如表1所示,因不同供应商制作或采购的规格一致性低,尺寸、外观和把手均有差异,料箱超高、把手过窄差异明显,导致现场实际规格有30种,人工长时间拆垛劳动强度、难度大。

因此,本司决定设计一款自动拆垛机器人,取代传统的人工拆垛模式。对于该机器人产品有如下功能需求。

(1)实现小件整托物料的自动拆垛,且兼容全部规格塑料周转箱的拆垛。

(2)节约物流拆垛人员2名/班次,降低物流运作成本。

(3)满足缓存区补料及产线生产需求,不停线。

1拆垛流程及节拍分析

1.1拆垛业务流程

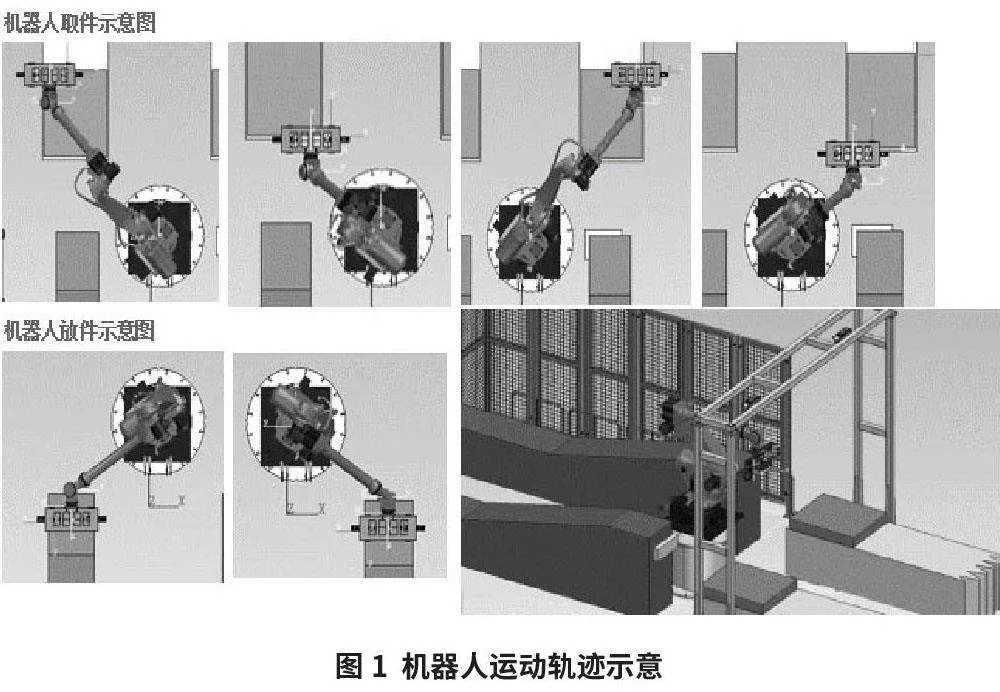

(1)拆垛机器人与立体库采用PLC交互:立体库传递下料及下料到位信号、托盘码、箱型给机器人,机器人取的箱数信息回传给立体库做库存扣减、将回托号传递给立体库,立体库判断托盘是否为空,空托盘返回碟盘机,非空托盘返回立体库(图1)。

(2)机器人与输送线PLC交互:输送线满位不能放料出现异常的情况,输送线传递给机器人,否则机器人无异常情况会持续执行抓料、放料的动作。

(3)分拣道口装有视觉读码器,对托盘二维码进行扫码确认托盘信息并与立库输入信息进行比对。

(4)要求机器人可抓取带盖的塑料周转箱、纸箱和不带盖的塑料周转箱。

1.2拆垛节拍分析

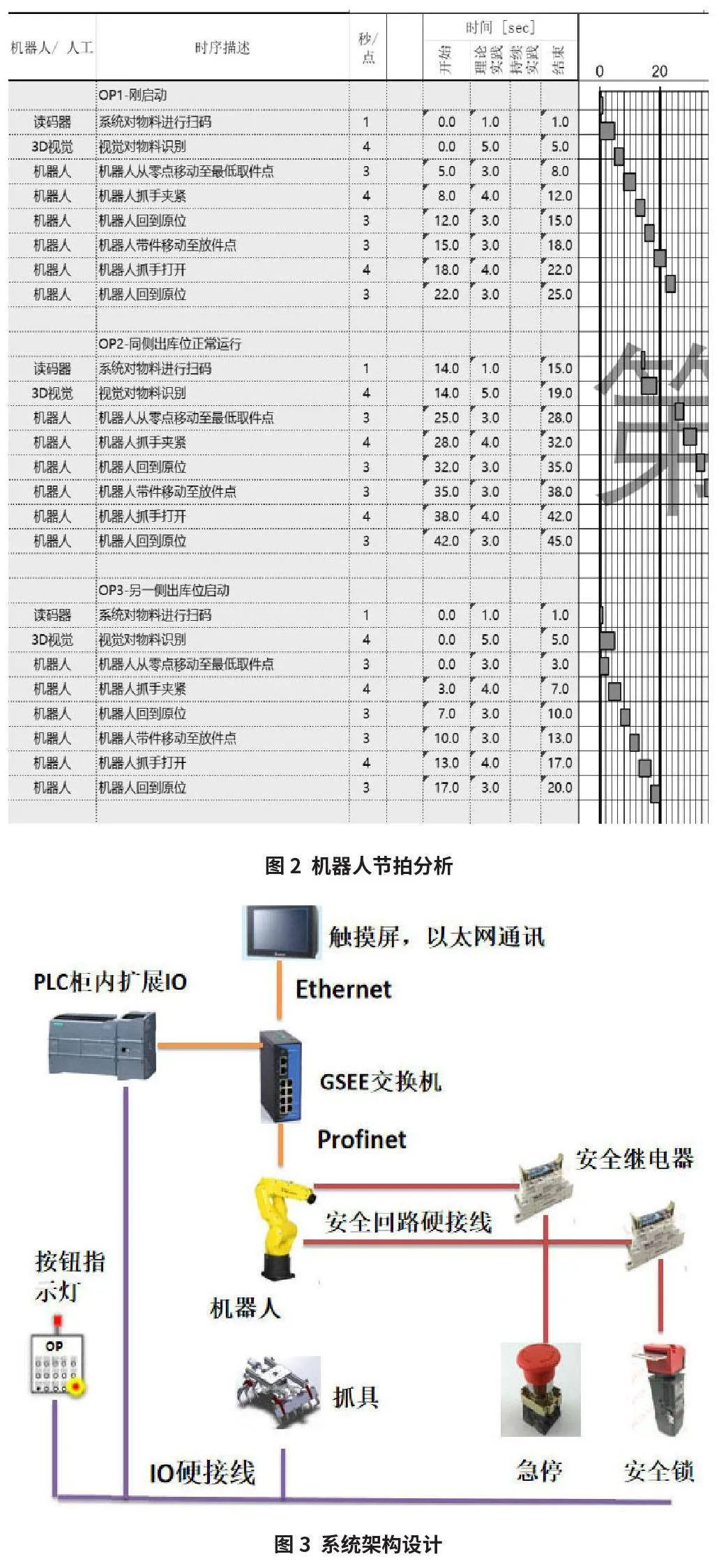

出库位有A/B两个,左右分布,对应两条输送线。机器人拆垛时的具体过程如下。

(1)机器人启动。

(2)系统对物料进行扫码。

(3)视觉系统对物料进行识别。

(4)机器人从零点移动至取料最低点。

(5)机器人抓手夹紧料箱

(6)机器人回到原点。

(7)机器人带料箱移动至输送线放件点。

(8)机器人夹爪打开。

(9)机器人回到原位。

分析机器人拆垛的过程,需要考虑以下3种常规情形。

(1)拆垛工作启动,其中一个库位开始运行,这时,视觉、读码不能与机器人运动同时进行,机器人有5.0s的等待时间。

(2)启动后,继续从该库位取料的话,视觉、读码可以与机器人动作并行,其运行时间被覆盖,不算在节拍内。

(3)启动后,另一个库位开始运行,与上一种情形同理。

因此,机器人拆垛一次时间为20.0s(初次启动为25.0s),100%效率180件/h。按照变速器小件物料流量,投入1套拆垛机器人可满足生产需求(图2)。

1.3系统架构设计

基于工艺流程,执行设备由机器人、视觉和PLC控制共同组成,其网络架构如图3所示。

2拆垛机器人设计

根据拆垛需求,拆垛机器人布局在立体库下料点,同时考虑节拍的提升,还预留有另外一台的安装位置,确保机器人可扩展性。

2.1机器人设备选型

2.1.1视觉设备选型

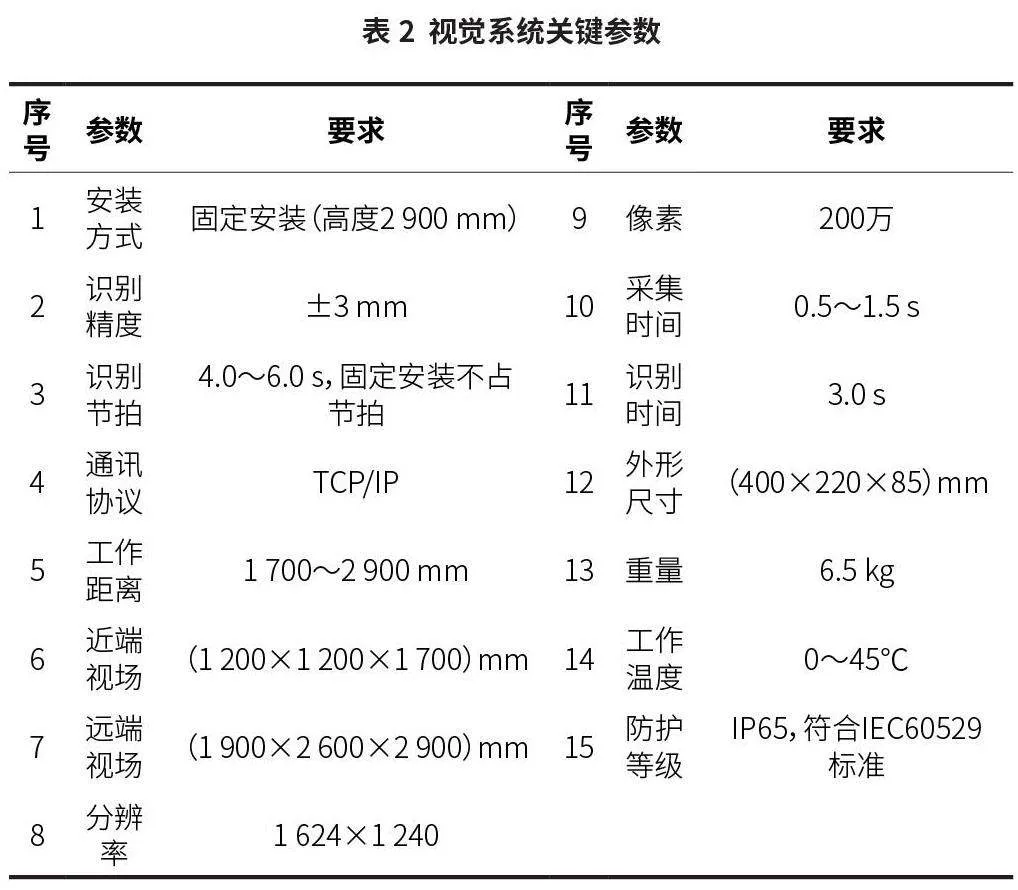

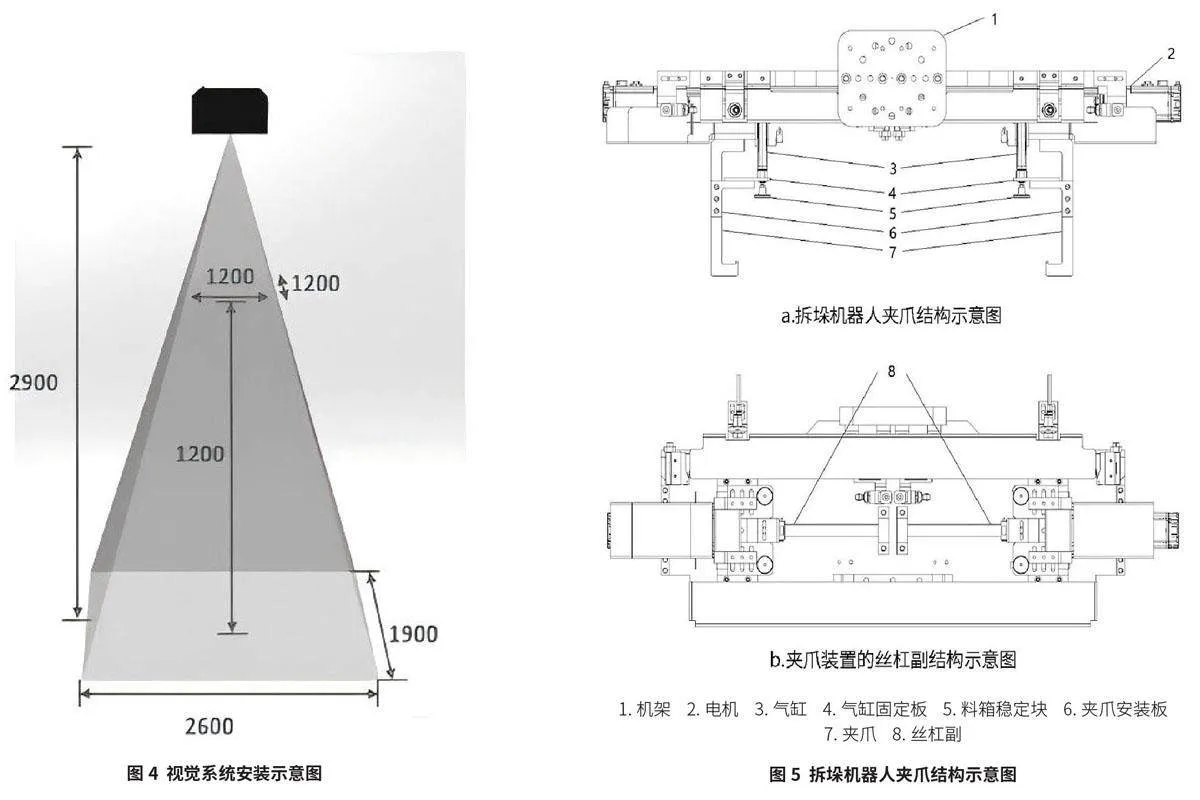

选用两台3D结构光相机对物料进行识别,引导机器人进行抓

取拆垛。标准垛型的外形尺寸1200mm×1000mm×1100mm,视觉相机的视野及工作距离需要满足相关尺寸要求。视觉系统的识别精度达到±3mm,单循环视觉系统的工作时间≤5.0s。

视觉系统准确识别料箱规格和空间姿态,依托点云精定位算法、机器人轨迹规划算法,识别时间1.5s、引导精度达±2mm。实现机器人快速、精准抓取料箱。视觉系统关键参数如表2所示,覆盖视野如图4所示。

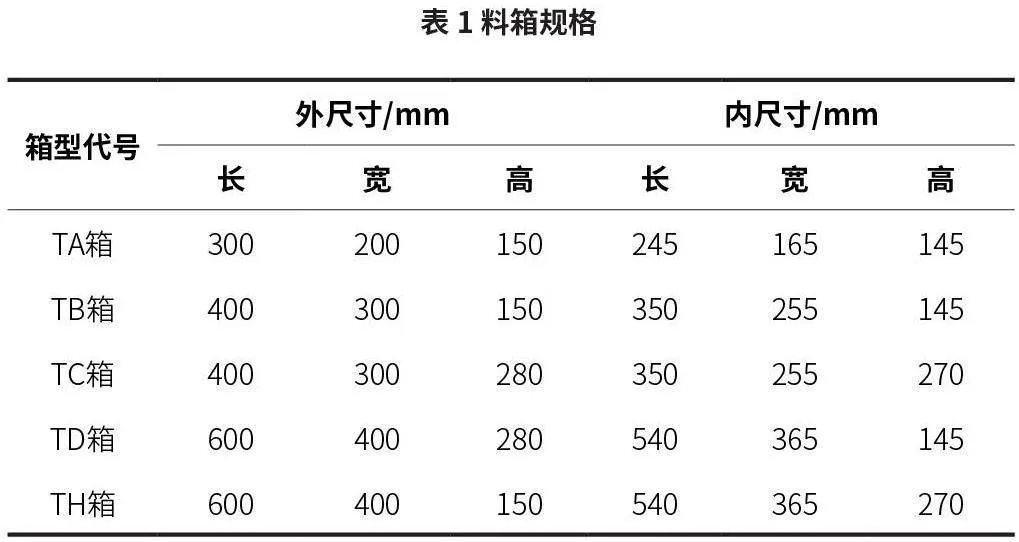

2.1.2机器人夹爪设计

高柔性夹爪采用双伺服机构驱动,同时辅以防倾斜装置。抓取方式采用对边抓取,可兼容5大类30个规格的料箱抓取,确保在搬运过程中箱内物品不发生位移损伤零件质量。

夹爪装置包括机架、夹爪机构、料箱稳定机构和机器人视觉系统。机架安装在拆垛机器人的末端,夹爪机构、料箱稳定机构和机器人视觉系统分别安装在机架上。夹爪机构有2个并左右对称设置,夹持机构包括夹爪、电机和丝杠副;丝杠副包括螺杆和安装在螺杆上的丝杠螺母。电机固定在机架上,电机与丝杠副的螺杆连接,丝杠副的丝杠螺母与夹爪固定连接。料箱稳定机构包括气缸、气缸固定板和料箱稳定块,气缸固定板固定在夹爪上;气缸固定在气缸固定板上,气缸的活塞杆与所述料箱稳定块连接(图5)。

(1)机架1安装在拆垛机器人的末端,拆垛机器人可以是六轴拆垛机器人。夹爪机构、料箱稳定机构和机器人视觉系统分别安装在机架上。

(2)夹爪机构有2个并左右对称设置。夹持机构包括夹爪、电机和丝杠副;丝杠副包括螺杆和安装在螺杆上的丝杠螺母。电机固定在机架上,电机与丝杠副采用螺杆连接,丝杠副的丝杠螺母与夹爪固定连接。

(3)左右2个夹爪用于夹紧料箱,可通过电机驱动左右2个夹爪进行开合,实现精确定位和精确控制。

(4)料箱稳定机构包括气缸、气缸固定板和料箱稳定块。气缸固定板固定在夹爪上,气缸固定在气缸固定板上,气缸的活塞杆与料箱稳定块连接。料箱稳定机构安装在夹爪上,跟随夹爪左右平移。气缸用于驱动料箱稳定块顶出,以顶紧在料箱上,解决了料箱夹取移动过程中因料箱重心倾斜而导致料箱掉落的问题,使得料箱移动过程更加安全可靠。

(5)夹爪上安装在夹爪安装板上,夹爪安装板与气缸固定板固定连接。

(6)电机可以优选为伺服电机。夹爪的运动方向与所述料箱稳定块的运动方向相垂直,即丝杠副沿横向布置,而气缸沿纵向布置。夹爪从左右方向夹紧在料箱的左右两侧,而料箱稳定块则从料箱的后面顶紧。

(7)料箱稳定块位于左右2个夹爪之间,夹爪的末端设有L型夹头。L型夹头可以限制料箱的前侧,而料箱稳定块则拴紧在料箱的后侧,L型夹头与料箱稳定块可以从前后方向共同夹紧料箱。

2.1.3夹爪装置的工作原理

当待拆垛托盘运行到指定位置后,机器人视觉系统对托盘进行拍照,识别垛型、料箱箱型和位置等信息。识别完成后,视觉系统将相应信息传给PLC,PLC会根据夹爪当前的位置、速度等信息,以及预设的夹爪轨迹和目标位置,计算出需要调整的伺服电机转速和丝杠传动比,然后调用机器人进行抓取动作。在抓取料箱前,夹爪机构的初始位置是打开的极限最大位置。夹爪到达指定位置后,由电机驱动,通过丝杠副将电机的旋转运动转化为夹爪闭合的直线运动,并经过2次关夹,将料箱夹住。同时,气缸的活塞杆伸出,带动料箱稳定块压住料箱顶面,让料箱在运动过程中保持稳定。

待拆垛机器人带动夹爪机构移动到目标位置后,由电机驱动,通过丝杠副将电机的旋转运动转化为夹爪打开的直线运动,经过2次开夹,将料箱松开。同时,气缸的活塞杆复位,带动料箱稳定块回到原点位置,夹爪机构与料箱彻底分开。随后等待拆垛机器人带着夹爪机构回到原点,完成一个工作循环,等待一个任务指令。

通过上述设计,可通过左右对称设置的2个夹爪机构夹紧料箱,再通过跟随夹爪左右平移的料箱稳定机构顶紧在料箱上,以稳定地抓取料箱。拆垛机器人不使用吸盘方式,降低了对系统的气密性要求,解决了料箱夹取移动过程中因料箱重心倾斜而导致料箱掉落的问题,使得料箱移动过程更加安全可靠。

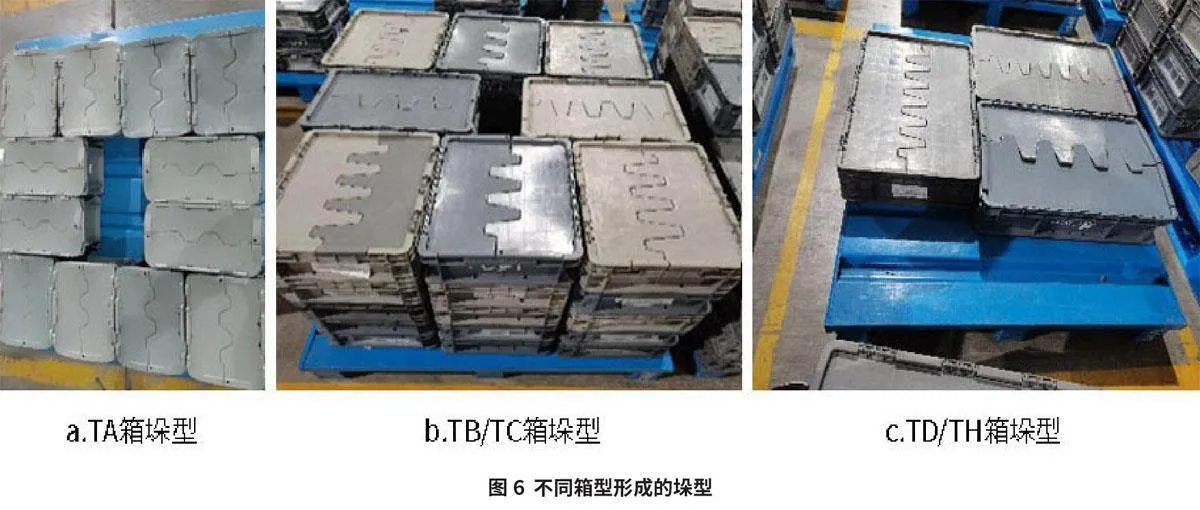

2.2垛型摆放要求

单托物料码垛时需要预留一定的空隙,供拆垛机器人夹爪抓取物料(图6)。

(1)TA箱:采用“4+2+2+4”摆放方式。单层摆放箱数12箱,纵向空间摆放4箱,共4列,其中中间两列料箱横放各2箱,托盘最中间位置预留空隙,外侧两列料箱竖放4箱。

(2)TB/TC箱:采用“3+2+3”摆放方式。单层摆放8箱,纵向空间摆放3箱,共3列,其中中间两列料箱竖放1箱,托盘最中间位置预留空隙,外侧两列料箱横放3箱。

(3)TD/TH箱:采用“1+2”摆放方式。单层摆放3箱,纵向空间摆放3箱,共2列,外侧预留空隙。

3效益分析

投入1套拆垛机器人后,高柔性夹爪设计实现全部小件塑料周转箱规格的自动拆垛,拆垛效率提升约20%,满足产线生产需求,且双班次节约2人×2班次=4名拆垛员工,降低物流成本约24万元/年,达到预期目标。

4推广价值

机器人技术发展越来越成熟,但应用在制造物流行业并不算广泛,本文叙述的自动拆垛机器人已经实际投入使用一年多,生产节拍、稳定性和兼容性均达到工厂使用要求,降本增效明显。夹爪设计是整个机器人设计的难点,从最初的5种标准规格设计到覆盖小件30种塑料周转箱规格,达到高柔性的兼容设计。

高柔性拆垛机器人对汽车及汽车零部件行业托盘化供货的小件具有很高的推广价值。从供应链角度来看,小件物料的包装基于循环使用会投入多规格标准化的塑料周转箱,且为提升小件供货装卸效率,大部分零部件供应商会使用托盘化的方式存储、运输,配送到客户后,均会存在拆垛的操作,拆垛机器人高柔性的夹爪设计,恰好适用于这类场景,取代传统的人工拆垛模式。逆向思考,在供应商码垛端,是拆垛的反向操作,同样适用,取代传统的人工码垛模式。应用的场景越多,效益就越可观。

5结束语

随着无人机、无人仓和无人驾驶等的出现[3],更多自动化、智能化设备的使用,物流行业正在从劳动密集型向技术密集型转变[4]。配套使用高柔性夹爪的拆垛机器人可覆盖物流更多环节的自动化,从而实现物流全流程的自动化、无人化,将智慧物流的发展又向前推进一步[5]。

作者简介:

李雪娥,本科,工程师,研究方向为物流规划及包装。

覃瑞,本科,工程师,研究方向为物流、物料规划及包装。