汽车前车体分拼岛产线设计研究

2024-08-05梁国山罗璋靖翟尚荣谢宁潘海涛陈快

关键词:车身自动化生产线;设计原则;工艺流程;设备选型;布局优化;发展趋势

中图分类号:U468.2 文献标识码:A

0引言

随着国内人口红利的消退和市场盈利环境恶化,车企用工成本和代价正在不断提高,少人化或无人化汽车生产线已变成未来发展的必然趋势。基于以上因素,同时也为了实现这一目标,我们ME工程师必须开拓思路,提前制定好前进目标,来实现少人化或无人化汽车生产线的开发设计。另外随着个性化定制时代的到来,常规的刚性生产线已不能较好地满足日益增加的车型种类的生产需求,柔性生产成为未来生产线的必须具备的基本功能要求。本文主要阐述一种少人化或无人化汽车生产并行岛(线)的开发设计和优化,其主要内容是将整个汽车生产工艺链视为一条全流程路径,各分拼产线则为其中的关键的环节服务。为满足不同车型的柔性生产,将全流程中各分拼线作为一个个并行岛来开发,按照搭积木的造车方式完成最终的串联生产,从而实现精简生产流程、高效生产的目的。

某基地车身车间自投产以来,已服务将近十年。然而,由于产线的自动化率较低,使得生产效率受到一定影响。目前,该车间主要生产某平台系列车型,其中前车体区域全部为手工线,每条生产线所需的操作人员为20人。正常排产为满足生产需同时开两条线需40人来满足主线生产,而在产品需求淡季时则会单线降节拍生产,此时所需人员12~15人即可。人员波动大,车间运行存在较多浪费。同时,前车体区域零件尺寸较大,人工点焊及工位转运操作存在不同程度的困难,人机工程相对较差。为消除此区域相关的员工职业风险,提升产线自动化率,公司决定选取此平台系列车身前车体线作为公司首批少人化/无人化改造区域。

通过对该区域的改造,将有效降低人力成本,提高生产效率,减少浪费,并提升产品质量[1]。改造过程中,公司将引入先进的自动化设备和技术,如机器人焊接、自动化搬运系统等,以提高生产效率和产品质量。同时,改造后的产线将具备更高的柔性,能够快速适应市场变化和产品升级。在提高产线自动化率的同时,公司还将注重员工培训和技能提升,确保员工能够适应新的生产环境和工作要求。通过此次改造,公司将进一步巩固其在汽车制造业的竞争力,并为未来的发展奠定坚实的基础[2]。

1前车体分拼岛产线设计目标及效果

基于当前基地车身生产运营现状,结合未来无人化车间规划,因此提出在车身车间建设一条投资成本低,人员数量少,柔性生产效率高的自动化前车体分拼岛。这一举措旨在应对用工成本高及不同产量下的人员稳定性问题。

本次以前车体分拼岛产线设计为载体,设计节拍净输出达80JPH,足以满足2条主线的正常生产需求。此次设计采用了精益的鱼骨式生产线布局,将不同车型的拼台分列两侧,中间布置共用的焊接机器人及搬运机器人(图1)。这些机器人的平均效率可达86%,处于行业领先水平。通过这一创新性的设计和布局,不仅大幅提高了生产效率,还显著降低了人力成本,同时也增强了车间的柔性生产能力,为未来的无人化车间奠定了坚实的基础。

2前车体分拼岛产线设计理念及关键技术

经过分析,要使前车体分拼岛产线高效运行,产线必须具备以下几个前提条件。

2.1创新性的“非”字型工艺布局方式

经仿真验证,选择了发那科400L机器人作为搬运机器人,并在单工位布置两台210F机器人作为点焊机器人(图2),以实现工艺运行的需求。根据既定目标80JPH–43S(95.0%效率)的设计目标,正常运行速度下,每台机器人预计将完成大约12~13个焊点的任务。选取焊点最多的在产车型作为设计对象,其前车体总焊点数达到103个焊点,因此我们按照8台点焊机器人的布局来满足设计要求。

这样的布局不仅提高了生产效率,还确保了产品质量的稳定性,同时也为未来的生产需求留下了扩展的空间。通过这种精确的布局和高效的设计,我们能够满足当前生产的需求,同时也为未来的扩展和升级提供了可能性。

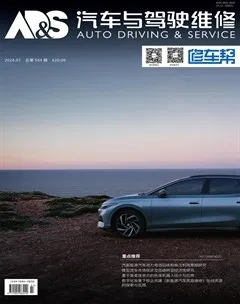

2.2设备共用化设计

我们采用了平台化布局,使得左右两侧车型对应相同工位的转运抓手能够实现共用化。以1#搬运机器人为例,该机器人在完成A1工位到A2工位的搬运任务后,无需切换或仅需极短的切换时间,即可旋转180度执行B1到B2的搬运工作,从而完成一个搬运循环。根据标准搬进搬出各12秒的节拍计算,搬运机器人的运行效率可达55.8%,相较于常规产线的搬运效率提升了26%。此外,4#搬运机器人还增加了空中补焊工艺(图3),其运行效率更是高达95.0%,进一步提高了生产效率和产线运行的稳定性。这种共用化设计不仅提高了设备的利用率,还减少了设备投资和维护成本,为车身车间的高效运行提供了有力支持。

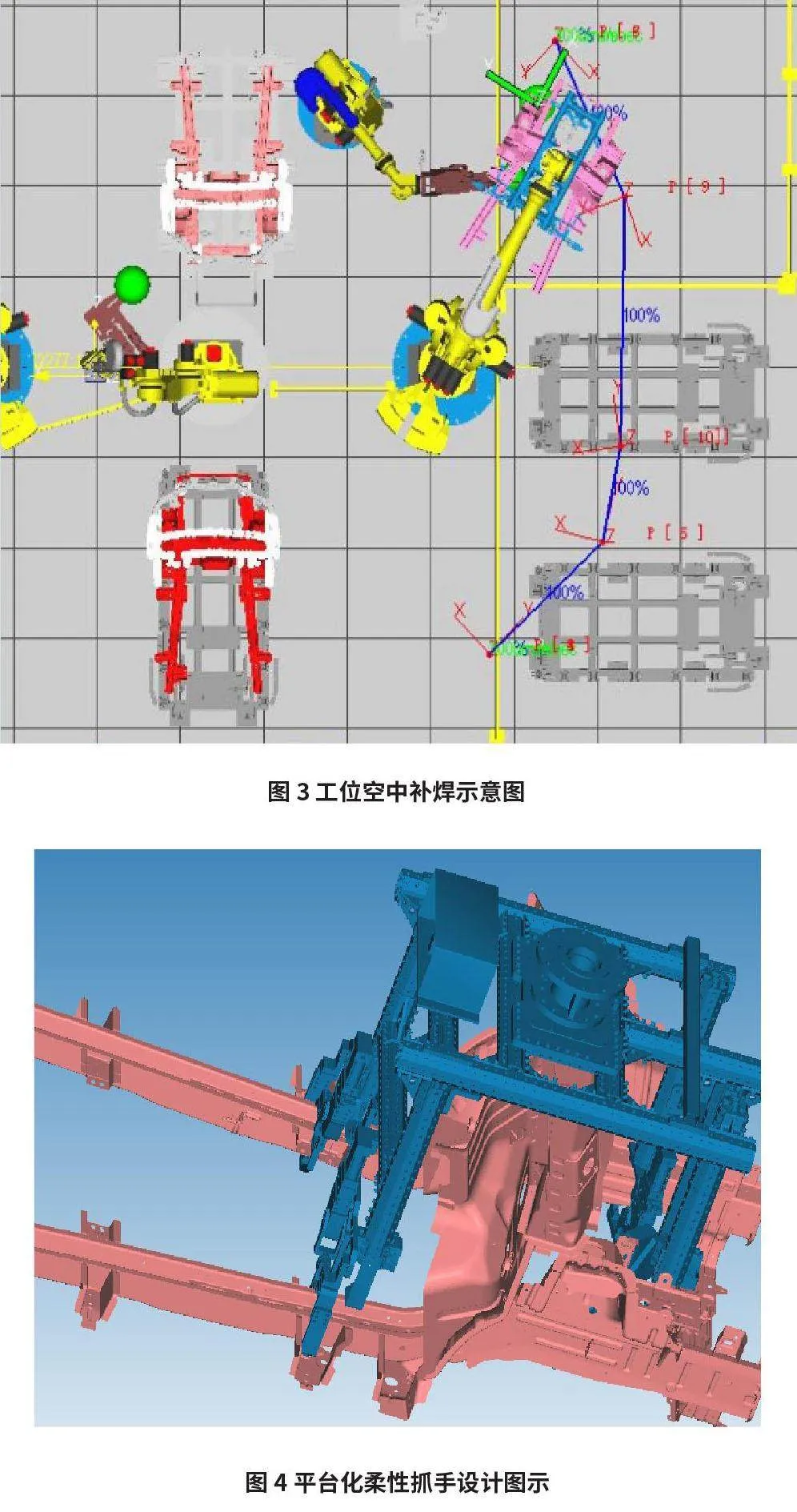

2.3总成转运平台化

前车体总成零件因其庞大的尺寸,在人工转运中存在显著的人机工程问题。即便利用成熟的自行小车设计,由于两侧均需转运,导致需要投入两套设备,这显得不够精益。为解决这一问题,项目团队设计了一台大臂展的机器人来实现两侧的共同搬运(图4)。为了实现平台化抓手共用,我们根据已有的抓手的销孔/夹持特点形成了标准化设计,要求后续投产车型必须是同平台且差异较小。在当前的3个车型中,项目团队已经实现了后部左右销孔/大梁夹持位置及前部左右大梁夹持位置完全一样。对于后续车型的导入,当前的销孔及夹持位置必须保持一致[3]。

由于车型开发通常遵循共用底盘的原则,前车体作为车身部件中架构平台化最高的部分之一,与量产车型保持相同的销孔位与夹持点位在当前同平台车型的开发设计中是比较容易实现的。这样的设计不仅提高了生产效率和灵活性,还有助于降低成本,同时确保了生产过程的稳定性和可靠性[4]。

3前车体分拼岛产线设计方法

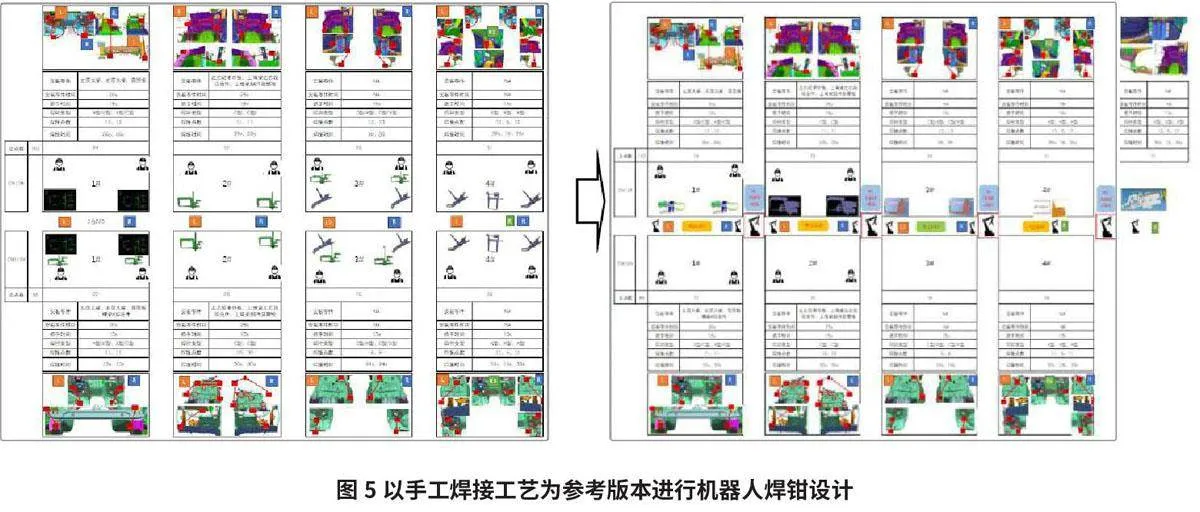

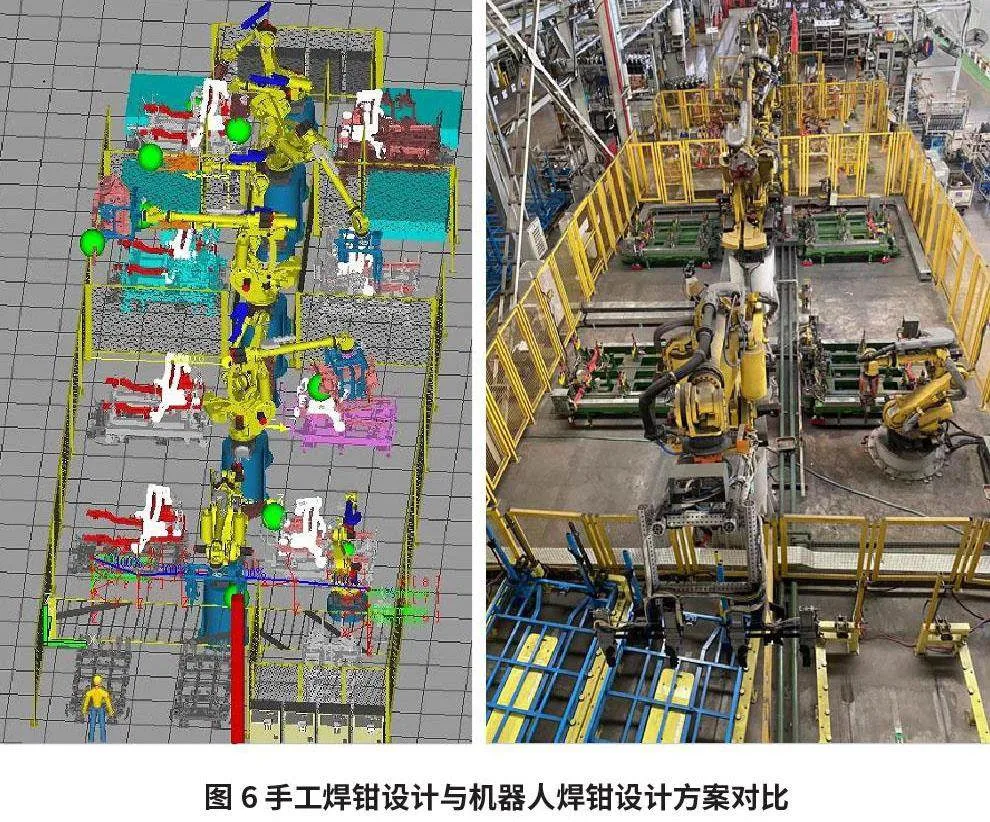

3.1采用数字化手段,利用虚实互联原理进行3D仿真设计

首先以手工焊接工艺为参考版本,采用成熟的roboguide进行机器人/焊钳的合理选型、工艺设计的模拟与验证,包括数模、焊点、焊钳、夹具以及机器人周边设备等(图5)。通过工艺设计的分析和验证,调整了焊接工序内容,并合理规划机器人布局。最终设计结果表明,手工工艺需采用4工位/12把焊钳才能完成一个车型的40JPH的前车体分拼焊接,采用机器人焊接后仅需4.5工位/8把焊钳即可完成相同任务,焊接设备利用率提升50.0%且柔性生产比手工焊接更高(图6)。

通过3D环境的搭建,实现由虚向实、虚实结合完成智能化产线的开发。通过在仿真环境中设计出机器人离线程序及电控逻辑,优化验证无漏洞后导出到现场直接运行即可。得益于现场较高的安装精度使得现场离线程序准确率可达90.0%以上。同时离线程序的使用使得现场调试节省30.0%以上的仿形时间。

3.2工装拼台/定位基准标准化设计

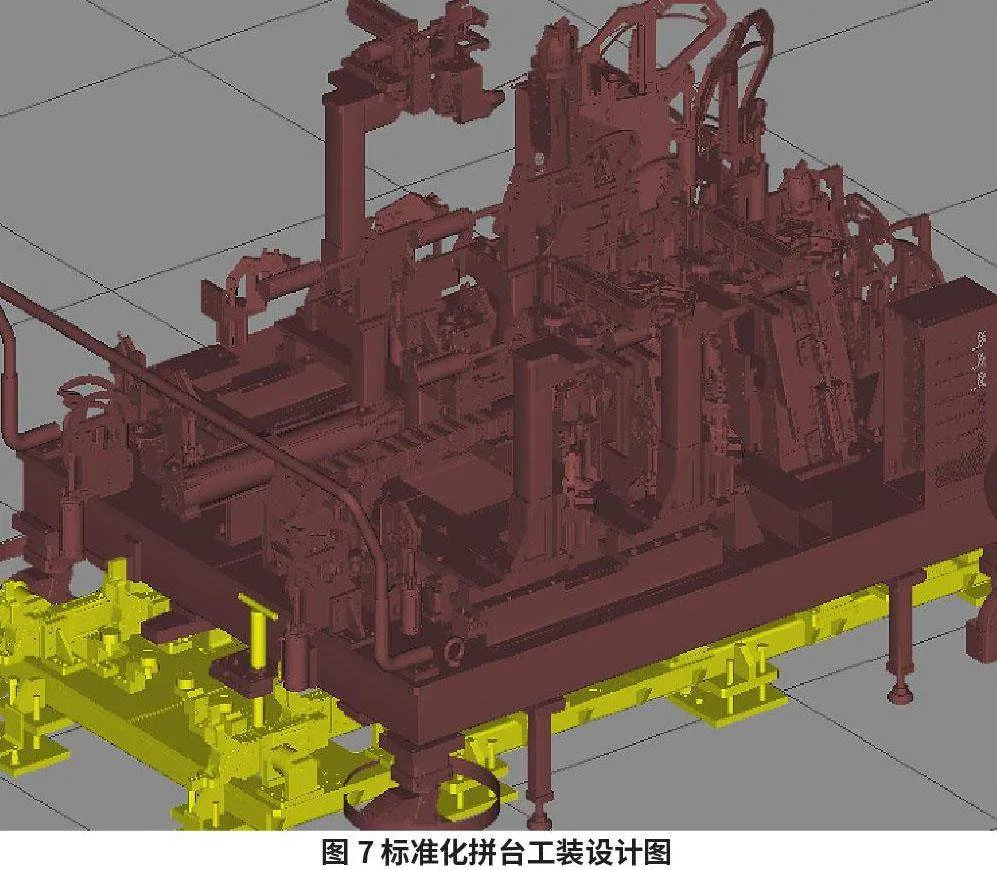

工装定位按上下拍设计,下部固定为标准化地面定位机构,上部为可推拉切换与车型相关的夹具拼台。上下部分通过成熟的销孔配合技术实现定位。其中采用前部左右各1个70伸缩销加后部1个手工35插销及气缸抱紧机构,有效保证地面定位机构与拼台的配合精度,即使在日常生产中来回切换时也不会发生较大偏差,保证拼台重复定位精度在±0.1mm以内,满足点焊机器人焊接对重复定位精度的要求(图7)。

4前车体分拼岛产线设计创新点及经济效益

本次设计采用了数字化仿真手段,开发出高效精益的岛式结构车身分拼线,采用的“非”字型生产工艺布局保证了中间的焊接及搬运设备两侧拼台的共用,大幅提升了产线效率。同时,该布局预留了无人化改造及其他工艺扩展的空间,实现了最大化的柔性制造。采用8套机器人点焊系统完成原本的12套焊钳才能满足的焊接工艺,节省了33.3%的设备投资,并实现了统平台不同车架的柔性共线生产。与其他常规的全自动柔性前车体线相比,减少了8套机器人系统的投入,提升了单台机器人的平均效率,并大幅降低投资成本。此外,该新型柔性自动化前车体分拼岛建设占地约220㎡,是常规自动化前车体线占地的1/3,实现了更高的节拍净输出比[5]。

本次前车体分拼岛产线的成功设计,通过自主实Wa4qKSljEBA3V7CHxEEocw==施、改制利旧设备等措施相比常规项目节约投资成本约2200万元;同时优化产线操作人员32人,节省车在其他区域推广使用,将公司“低成本,高价值”的理念贯彻到底,让每个用户用得起高性价比的国民好车。

5结束语

本研究旨在设计一种高效、精益、柔性化的车身自动化分拼岛,实现车身制造过程的稳定、可靠。同时,该生产线的设计还将考虑未来的扩展性和可持续迭代,以适应不断变化的市场需求和技术进步。此案例作为一种较为新颖的设计理念,其成功落地可为汽车制造行业提供抛砖引玉的参考。

作者简介:

梁国山,硕士,工程师,研究方向为车身工艺设计及产线规划设计。

罗璋靖,本科,工程师,研究方向为车身工艺设计及产线规划设计。