2.5D机织复合材料双剪连接力学行为与损伤机制

2024-07-20钱坤江昊张典堂

摘" " 要: 为研究装配参数对2.5D机织复合材料连接性能的影响,制备了具有不同宽径比w/D与边径比e/D的2.5D机织复合材料试样,通过双搭接拉伸实验,分析了在连接载荷下材料的力学行为与失效模式,并借助微计算机断层扫描技术(Micro-CT)观察试样内部损伤情况,阐明其损伤机制。结果表明:试样在w/D和e/D分别取6和3时,表现出较高的力学性能,但适当减少w/D或e/D依旧能保有相当强度,当w/D下降为4时,刚度减少3.18%,极限挤压强度减少2.77%;当e/D下降为2.5时,刚度与强度分别减少1.62%和7.19%;螺栓孔的位置参数对材料的失效模式影响显著,减小w/D使经纱承受更多载荷,失效模式向净张力失效演变;减小e/D使纬纱承受更多载荷,失效模式向撕裂失效演变。

关键词: 2.5D机织复合材料; 螺栓连接; 微计算机断层扫描技术(Micro-CT); 复合材料失效; 损伤机制

中图分类号: TS105.11;TB334" " " " " " 文献标志码: A" " " " " " " " 文章编号: 1671-024X(2024)03-0009-07

Tensile mechanical behavior and damage mechanism of 2.5D woven composite

with double-shear connection

QIAN Kun, JIANG Hao, ZHANG Diantang

(School of Textile Science and Engineering," Jiangnan University, Wuxi 214122, Jiangsu Province, China)

Abstract: In order to clarify the influence of assembly parameters on the connection performance of 2.5D woven composite materials, specimens with different width-to-diameter ratios(w/D) and edge-to-diameter ratios(e/D) were prepared. The mechanical behavior and failure modes of the materials under double-lap tensile loads were analyzed, and the internal damage of the specimens was visualized using Micro-CT technology to elucidate the damage mechanism. The results showed that the composites could obtain higher mechanical properties when the hole was made with w/D of 6 and e/D of 3. However, reducing w/D or e/D appropriately could still maintain comparable strength. When w/D decreased to 4, the material decreased of 3.18% in stiffness and 2.77% in ultimate compressive strength. And the material decreased of 1.62% in stiffness and 7.19% in strength when e/D decreased to 2.5. The location parameters of the bolt hole would affect the failure mode of the material. Reducing w/D" made the warp yarn bear more load and the failure mode evolved towards net-tension failure, while reducing e/D made the weft yarn bear more load and the failure mode evolved towards tearing failure.

Key words: 2.5D woven composites; bolted connection; Micro-CT; composite failure; damage mechanism

2.5D机织预制体具有空间角联的纤维束交织特性[1-2],由其增强的复合材料较好地克服了传统层合复合材料层间性能低、抗冲击性能差和断裂韧性弱等缺点[3-4],在发动机叶片、机匣、喷管等航空航天关键部件上得到广泛应用[5-7]。虽然通过净成型设计和制造,2.5D机织复合材料已经有效地减少了零部件的数量[8],但在服役过程材料开孔并进行螺栓连接仍是典型的装配形式[9-10]。尽管采用2.5D机织结构能够有效降低复合材料的缺口敏感性[11-13],但是零件之间的装配依旧使构件在加工连接处的承载效率面临巨大挑战[14]。因此,开展2.5D机织复合材料连接结构的力学性能表征,明确连接孔几何参数与损伤机制映射关系,量化连接损伤区域面积,进而提升2.5D机织复合材料连接构件可靠性和稳定性具有重要的工程应用价值。

近年来,国内外研究人员对三维纺织复合材料在连接载荷下的力学行为和破坏机制开展了多方面的试验研究。在碳纤维树脂基复合材料方面,郑锡涛等[16]针对三维编织结构,考察了不同三维编织结构、构件几何参数以及是否使用预制孔对单耳构件承载性能的影响,结果显示,采用三维六向结构、增加孔端距以及使用编织预留孔的制备方式均能有效提升单耳构件的载荷。Saleh等[17]和Warren等[18]对比了不同三维机织结构下连接形式与偏轴角度对载荷的影响,结果显示,正交机织结构具有较强抵抗应变和损伤延伸的能力,双搭连接接头的强度约为单搭接的2倍,45°偏轴载荷下各结构刚度最低,仅达到经向加载的24.7%~32.7%。Mounien等[19]和Garcia等[20]分别设计了特殊的夹具,用于表征三维机织半孔试样与单耳构件挤压区域的损伤过程,结果显示,45°偏轴加载能提供较高的失效载荷,单耳构件失效模式以剪切为主。在碳纤维增强碳基复合材料方面,Zhang等[21]总结了孔的几何参数对正交机织失效模式的影响,并分析了各失效模式的损伤机制。上述研究考察了不同三维纺织结构以及不同连接方式对复合材料连接性能的影响,但是在2.5D机织复合材料方面,连接孔几何参数与材料连接性能间的映射关系尚不明确。

2.5D机织复合材料细观结构复杂,加之制孔加工使材料产生缺口,增加了连接体系的复杂程度,阻碍了材料的进一步应用。因此深入探讨复合材料在连接载荷下的力学行为、阐明装配参数对材料细观损伤的影响具有重大意义。本文旨在研究孔几何参数对2.5D机织复合材料连接性能及失效模式的影响。利用双搭接夹具,对制备的2.5D机织复合材料试样施加拉伸载荷,记录力-位移曲线,通过表观损伤情况分析材料失效模式,并基于微计算机断层扫描技术(Micro-CT)观察材料内部损伤,分析损伤机理,进而探讨材料损伤机制与孔几何参数的映射关系,以期为2.5D机织复合材料构件连接结构设计提供指导,拓展其应用领域。

1 实验材料及方法

1.1 实验原材料及制备

本文选用日本东丽(Toray) T700-12K 碳纤维,采用多层角联织机织造2.5D机织碳纤维预制体。其中,预制体经纱密度和纬纱密度分别为5根/cm和 2根/cm,共计6层。基体材料由E-51型环氧树脂与5023型固化剂按3 ∶ 1质量比配制而成,树脂与固化剂生产厂家分别为南通星辰合成材料有限公司与无锡仁泽化工产品有限公司。之后,采用树脂传递模塑成型(RTM)工艺制成复合材料。其中,注塑压力为0.4 MPa,固化温度为60 ℃,固化时间为6 h。最终制得2.5D机织复合材料尺寸为300.0 mm × 300.0 mm × 4.4 mm,纤维体积分数为(45 ± 1)%。

1.2 测试装置与方法

1.2.1 双搭接拉伸实验

本文制备双搭接连接试样,重点研究宽径比w/D和边径比e/D对2.5D机织复合材料连接性能的影响。试样孔径D统一设置为6 mm,通过改变试样宽度w与孔边距e,获得不同w/D和e/D的试样。

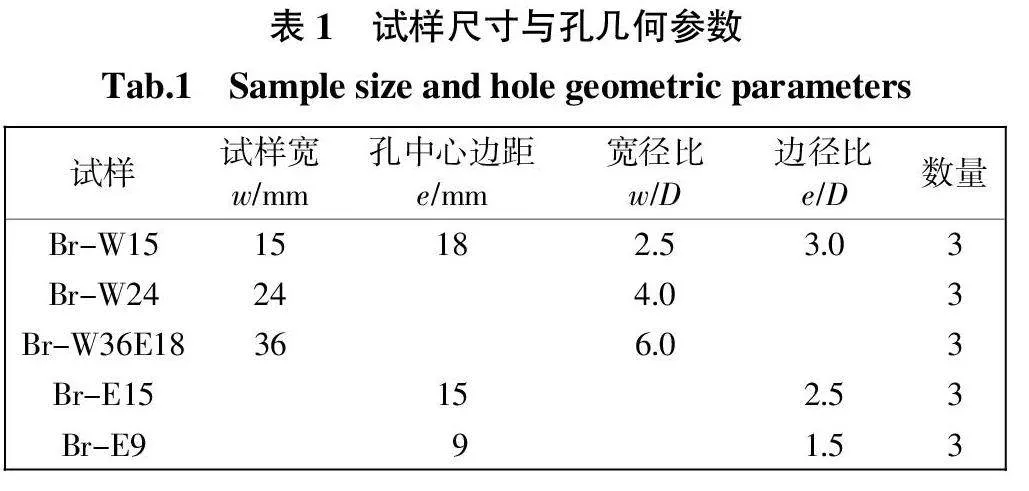

为考察孔几何参数对2.5D机织复合材料连接性能的影响,本研究将试样分为2组,每种样品进行3次测试,具体参数如表1所示,样品试样与安装示意如图1所示。

除试样尺寸参数外,实验参照ASTM D5961/D5961M-17,Procedure A进行。实验仪器为深圳三思纵横科技UTM5305X万能试验机。为确保试样夹持力度,在试样夹持区域粘贴了加强片。试样与夹具的装配如图1(b)所示。螺栓预紧力取3 N·m,实验加载速率取0.5 mm/min。紧固件采用半牙螺栓,以避免螺纹的挤压对试样造成额外损伤。实验夹具与紧固件均采用不锈钢材质,硬度高于复合材料试样,因此可以忽略夹具与紧固件变形。

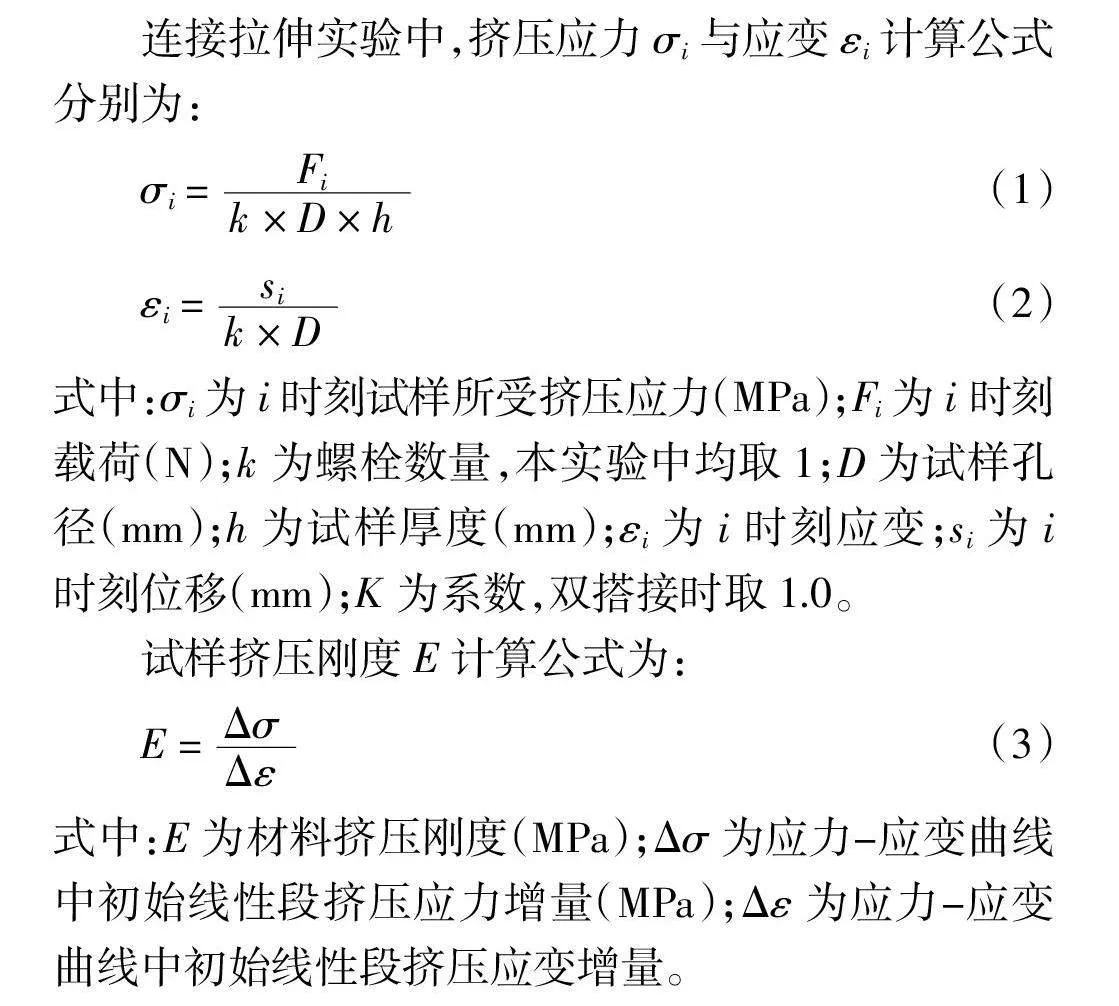

连接拉伸实验中,挤压应力σi与应变εi计算公式分别为:

σi = (1)

εi = "(2)

式中:σi为i时刻试样所受挤压应力(MPa);Fi为i时刻载荷(N);k为螺栓数量,本实验中均取1;D为试样孔径(mm);h为试样厚度(mm);εi为i时刻应变;si为i时刻位移(mm);K为系数,双搭接时取1.0。

试样挤压刚度E计算公式为:

E = "(3)

式中:E为材料挤压刚度(MPa);Δσ为应力-应变曲线中初始线性段挤压应力增量(MPa);Δε为应力-应变曲线中初始线性段挤压应变增量。

1.2.2 基于Micro-CT的连接拉伸损伤细观表征

利用 Micro-CT 对2.5D机织碳纤维/环氧树脂复合材料试样进行扫描成像,观察试样在连接拉伸实验中产生的损伤。所用器材为diondo-d2微纳米焦点CT检测系统。X 射线电压为90 kV,电流为90 μA。数据采集时间为 2 000 ms,采样幅数为1 860 幅,分辨率为12 μm。采样完成后,利用 VGSTUDIO MAX 3.4对损伤进行分区域可视化处理。

2 结果与讨论

2.1 力学行为

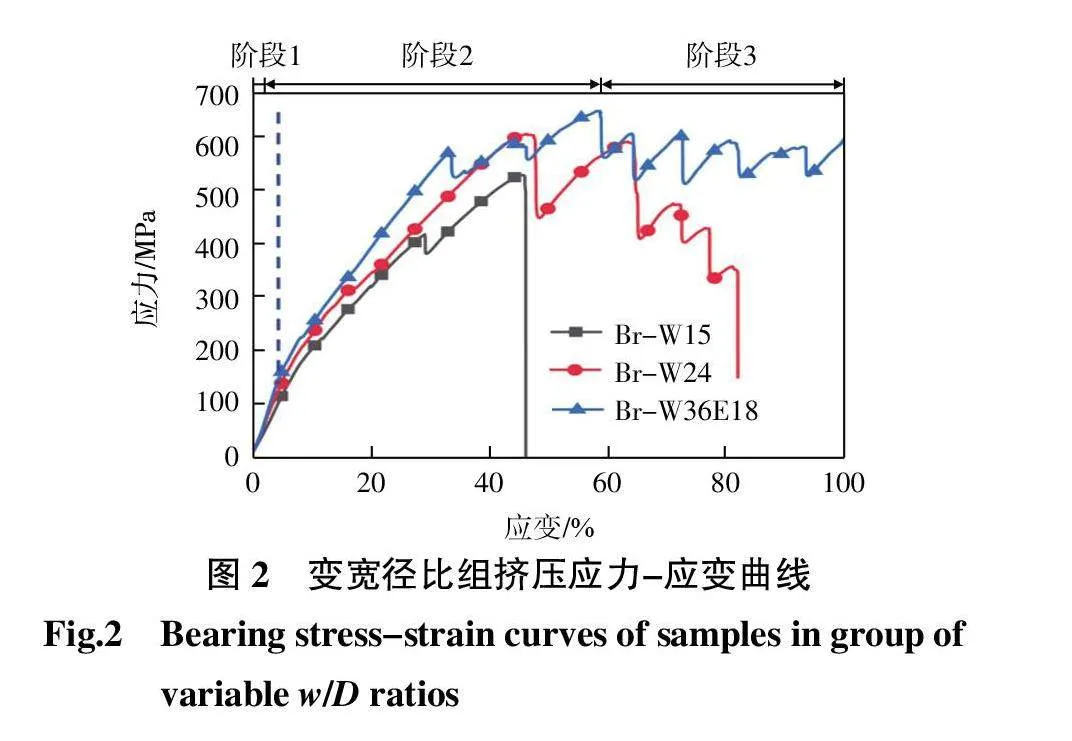

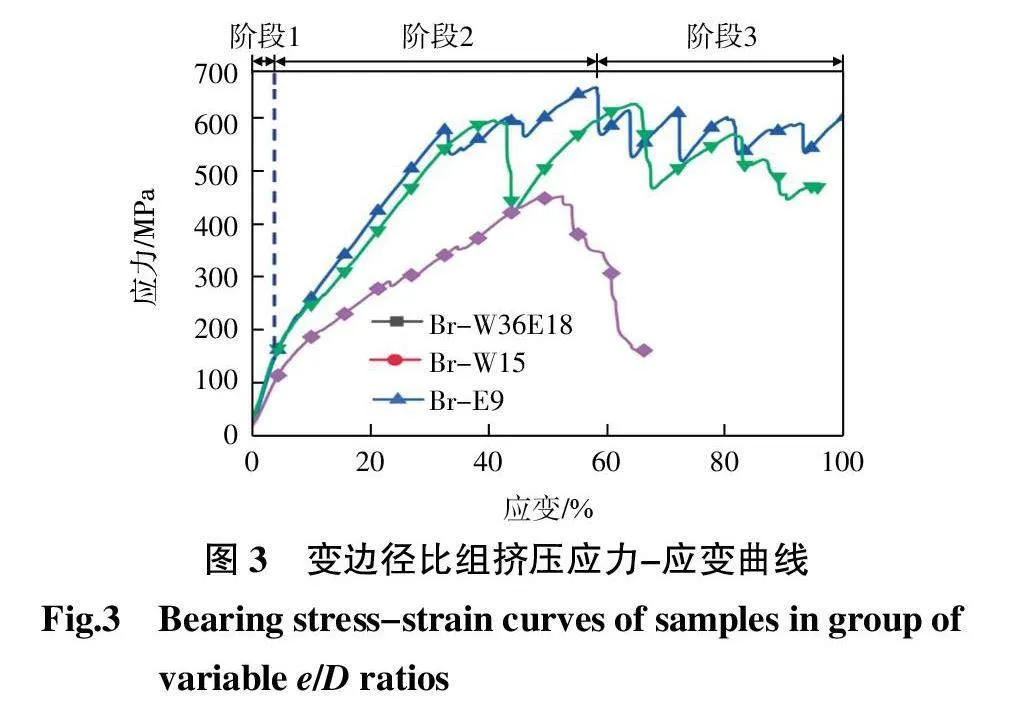

图2和图3分别为变宽径比和变边径比组挤压应力—应变曲线。图中,依照曲线特征,将试样载荷位移曲线分为3个阶段:阶段1为初始线性阶段,从开始加载直至曲线出现第1个拐点,所有试样的拐点均出现在10%应变附近,阶段1内挤压应力与应变的增量用于计算试样的刚度E;阶段2由初始线性段结束至试样到达极限挤压强度,除Br-W24外,试样在达到最大载荷前,曲线有明显波动;阶段3由最大载荷至加载结束,期间包括载荷的震荡与试样的失效。

对于变宽径比组而言,阶段2中Br-W15和Br-W36E18的载荷存在若干峰值,Br-W24在该段较为平滑。阶段3中Br-W15表现为在达到最大载荷后立即失效,随宽度增加,Br-W24与Br-W36E18在达到最大载荷后,曲线出现震荡。其中,Br-W24在极限强度后,载荷大幅度下降,随应变增加,载荷重新升高至609.52 MPa,达到极限强度的96.81%,之后在震荡中载荷逐渐降低直至失效。而Br-W36E18的载荷持续震荡直至100%应变,期间载荷维持在528.72~625.23 MPa之间,没有出现大幅度下降。

在变边径比组中,Br-E15出现极限挤压强度前,载荷波动幅度相较Br-W36E18更大、周期更长。Br-E15的第1个峰值应力为606.47 MPa,随后波谷应力仅434.27 MPa,此时应变为44.91%,随后在65.16%应变时达到最大载荷。Br-E9在52.99%应变时达到最大载荷,随后载荷分段逐级下降。推测原因为,随边径比减少,孔附近经纱产生损伤,载荷转为主要由纬纱承担,结构能够提供的强度逐级减少。

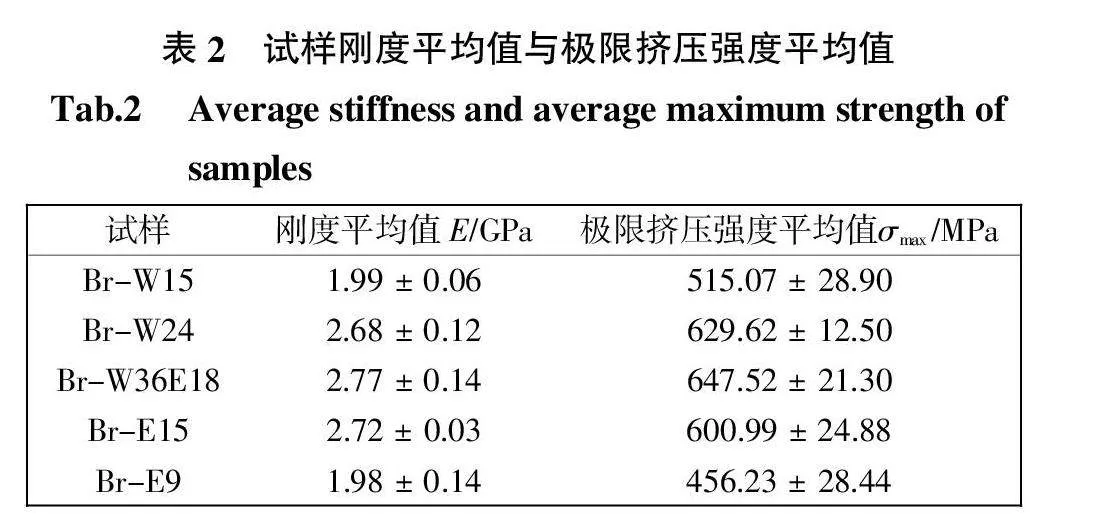

表2示出样品的刚度与极限挤压强度平均值。将试样刚度与极限挤压强度以Br-W36E18为标准归一化,得到图4。

由图4可以看出,宽度由36 mm(Br-W36E18)减少至24 mm(Br-W24),材料刚度与极限挤压强度分别下降3.18%和2.77%,但当宽度减少至15 mm(Br-W15)后2者下降幅度均增加,分别减少27.97%和20.45%。在变边径比组中也存在类似情况,边距由18 mm(Br-W36E18)降至15 mm(Br-E15),刚度与极限挤压强度分别下降1.62%和7.19%,当宽度下降至9 mm(Br-E9),二者减幅则分别达到28.41%和29.54%。其中,极限挤压强度下降接近线性,而刚度变化斜率增加。综上所述,当试样的w/D和e/D适当减少时,材料的刚度与极限挤压强度变化并不明显。但是,结合应力-应变曲线可以看出,减少宽径比能够使材料在达到极限强度前有较稳定的表现。

2.2 宏观损伤与失效模式分析

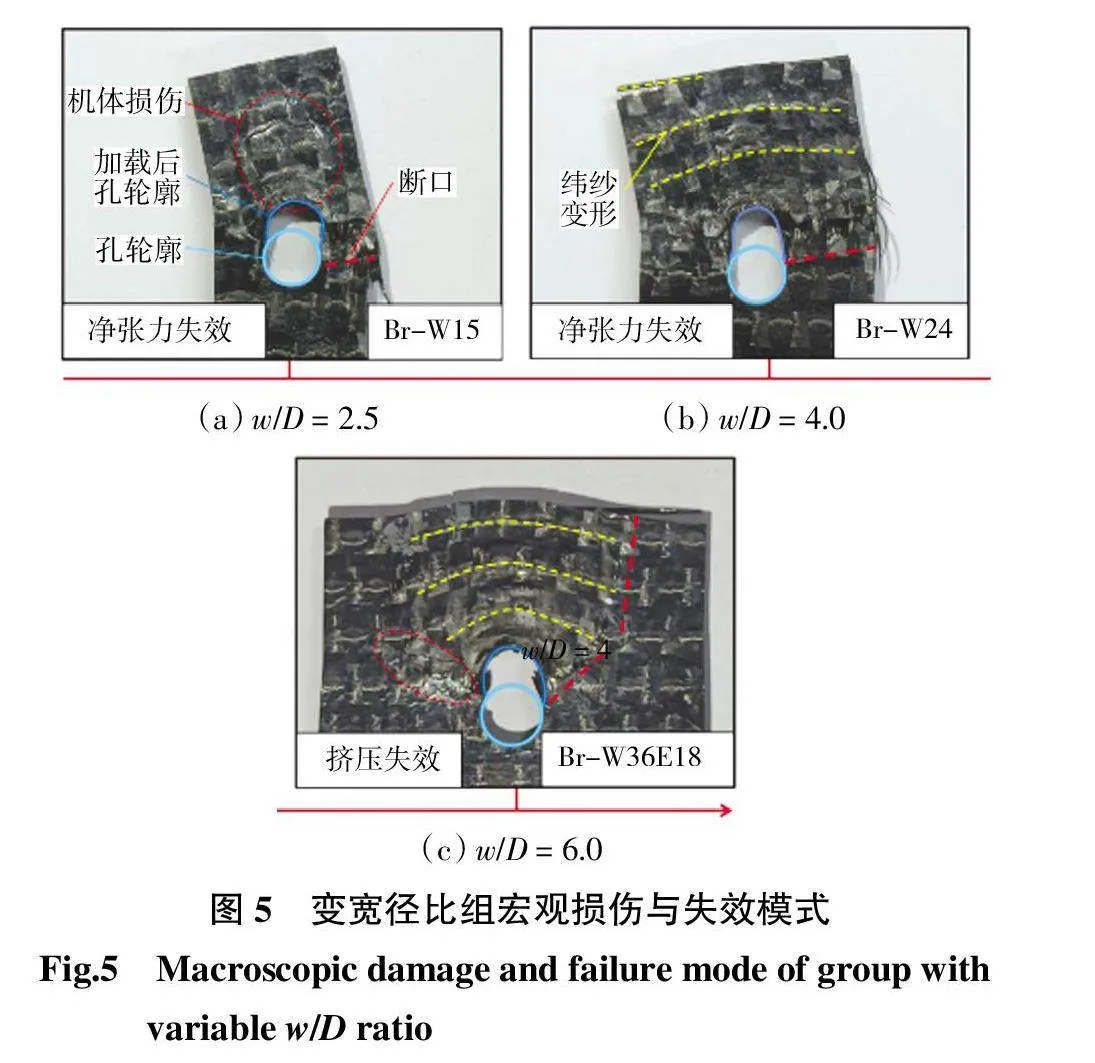

在先前的研究中,Thoppul等[22]将复合材料连接的单一失效形式归纳为净张力失效、剪切失效、挤压失效、撕裂失效、劈裂失效5种失效形式。变宽径比组与变边径比组试样的表面损伤情况与失效模式分别如图 5和图6 所示。

由图5可见,在变宽径比组中,随宽度增加,试样的失效模式由净张力失效向挤压损伤转变,最大载荷也随之增加。在Br-W15与Br-W24中,试样一侧断裂导致失效,断口处可以观察到大量损伤,包括纤维束的断裂、抽拔以及基体开裂。其中,纤维抽拔长度随宽度增加而增加。此外,在Br-W15中没有观察到明显的纬纱变形,但在挤压区域表面有基体损伤。宽度增加后,Br-W24与Br-W36E18的纬纱变形加剧。可以推断,随宽度增加纬纱承受的载荷逐渐增加。Br-W36E18的失效模式为挤压失效,试样加载边缘有明显的突出。损伤区域的边缘程折线,试样表面沿损伤区域边缘有基体裂纹,由孔至试样边缘的基体开裂减弱。在孔周围观察到大量纱线断裂,且孔边缘产生面外方向的隆起。

由图6可见,在变边径比组中,Br-E9表现为撕裂失效,由孔至试样边缘损伤宽度逐渐增大,损伤区域大致呈扇形。损伤区域内纬纱变形严重,并伴有基体损伤。在试样边缘有因弯曲变形而被整束顶出的纬纱。边距增加至15 mm后,Br-E15的损伤模式转变为挤压损伤,损伤区域边缘呈折线,在损伤的中心区域仅观察到纬纱的弯曲,与Br-W36E18相似,但孔周围的基体裂纹较Br-W36E18更大,在挤压区域相较Br-W36E18更为平整。

2.3 基于Micro-CT的细观损伤表征

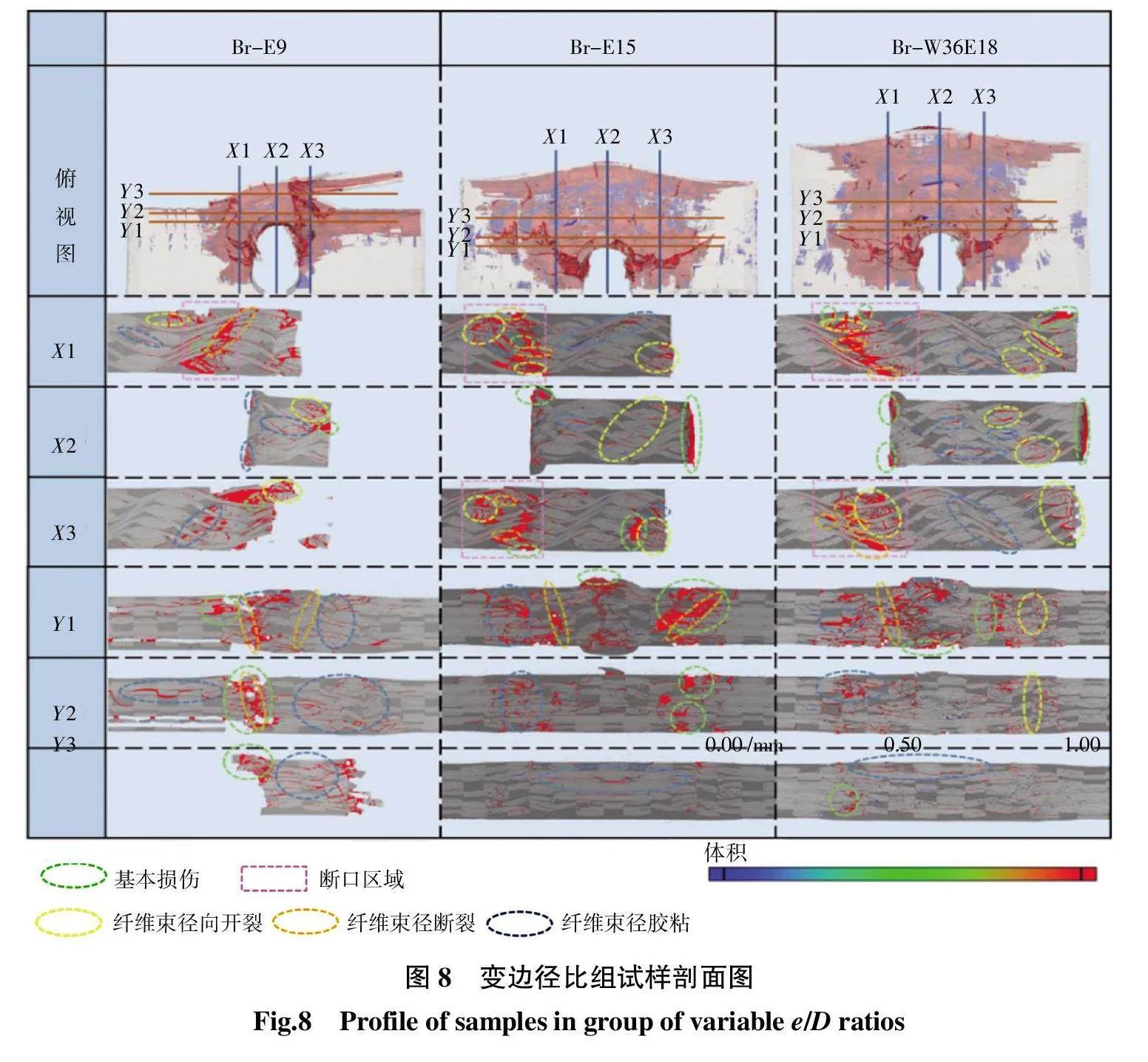

基于Micro-CT扫描结果,通过孔隙提取,观察试样加载后的损伤分别如图7和图8所示。

为更好地观察试样内部损伤情况,分别获取了试样沿垂直纬纱方向与垂直于加载方向剖面。垂直纬向共取3组:由样品中心至损伤区域两侧边缘分别取0(X2)、50%(X1、X3)处剖面;垂直于加载方向于孔切面取剖面(Y1)。此外,为了观察变边径比组中挤压损伤情况,在距离孔切面1 mm(Y2)和3 mm(Y3)处提取两处剖面。

在剖面X中,可以观察到损伤主要集中在断口处和挤压区域,其中断口处有大量经纱断裂、抽拔,并伴有基体损伤;挤压区域损伤多为纤维束脱黏和纤维束径向开裂。在剖面Y中,孔的切面主要存在的损伤为基体损伤、纤维束脱黏、径向开裂和纬纱断裂等。

由图7可知,在变宽径比组中, Br-W24和Br-W15的失效模式为净张力失效,试样未断裂侧损伤区域相较断裂侧更广,损伤形式主要为经纱断裂引起的纤维抽拔和脱黏,其中,Br-W24断口处纤维抽拔长度较Br-W15更长。当试样宽度w增加至36时,Br-W36E18表现为挤压失效,断口与纬纱方向夹角增加倾斜,挤压区域损伤主要表现为纤维束脱黏。总体而言,w增加对试样影响表现为:挤压区域内损伤更加密集;孔壁与螺栓接触部分基体挤压变形逐渐加剧;试样边缘发生纬纱的脱黏与径向开裂;断口处损伤加剧,且纤维抽拔长度增加。

由图8可知,变边径比组试样断口处主要损伤包括纤维束断裂、脱黏以及径向开裂。Br-E9至Br-W36E18试样边距e增加,断口与纬纱方向夹角减少,且断口宽度增加,断口内损伤加剧。挤压区域内损伤以纤维束脱黏为主,随着e增加,损伤增多。此外,在试样边缘存在受到挤压被顶出的纱线,顶出部分损伤表现为纤维束脱黏与径向开裂。与挤压区域相反,e较小时,试样边缘损伤加剧,在Br-E9中可以观察到纱线被整根顶出,在材料内形成空腔。对比Y方向切面,发现在孔切面附近损伤较密集,存在纤维束断裂、脱黏、径向开裂以及基体损伤。剖面Y1观察到的损伤最密集,Y2与Y3损伤程度减轻,多为纤维束脱黏与基体损伤。其中,在Br-E9的Y2剖面观察到纬纱断裂,表明随e减少,载荷逐渐转为由纬纱承担。

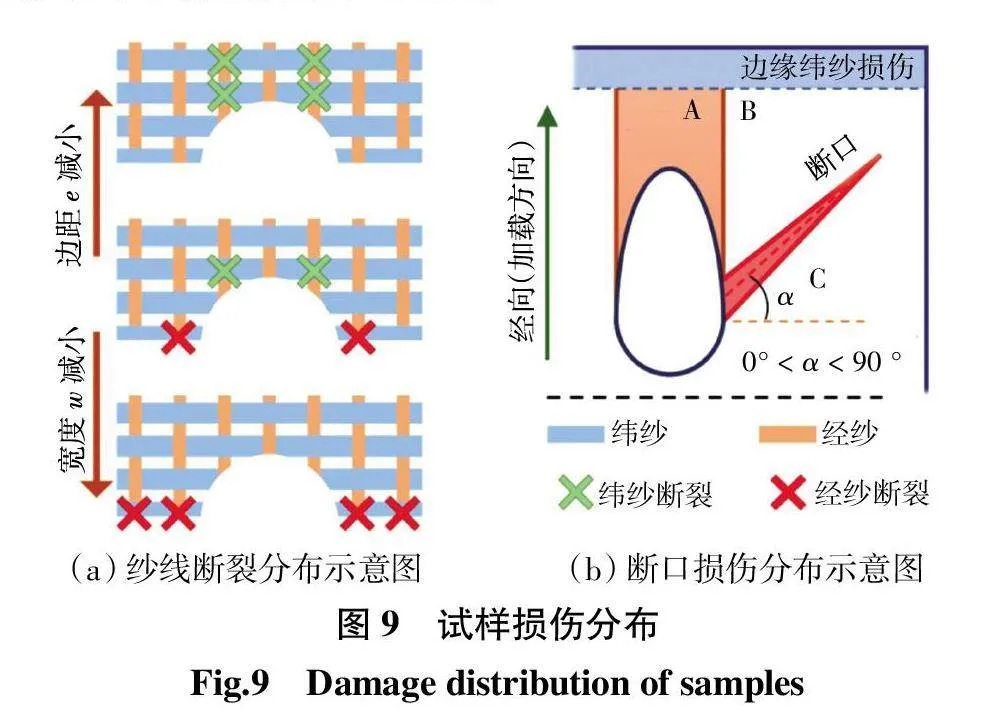

图9为试样损伤分布。图9中,分别以断口和孔垂直纬纱方向切面为界,将试样划分为A、B、C以及断口4个区域。其中,A和B为挤压区域,区域A为试样直接受紧固件挤压的部分,区域 B为挤压区域剩余部分,区域C为断口另一侧的区域,α为断口与纬纱方向夹角。当w/D较小时,孔两侧经纱强度较低,难以将载荷沿经向传递,断口沿纬向扩展,α约等于0°,试样表现为净张力失效。断口区域内观察到由经纱断裂主导的损伤。区域A与区域B受到的挤压损伤很小,主要表现为纤维束脱黏,与紧固件接触产生少量基体损伤,在区域C中观察到由断口处经纱断裂所导致的纤维束抽拔和脱黏。随w/D增大,纬纱承受的载荷增多,挤压区域的纬纱发生变形,由两侧向中间抽拔,导致区域B出现损伤。同时,试样加载方向边缘出现纤维束脱黏以及纬纱的径向开裂。当e/D较小时,挤压区域内纬纱少,载荷沿着纬向传导能力下降,α接近90°。此时承受载荷的经纱数量减少,表现为断口内断裂的经纱列数减少,载荷主要由纬纱承担。断口与区域A交界处纬纱由于大幅度变形而断裂,同时,试样边缘的纬纱被顶出,不再具有承载能力。在传递载荷能力下降与承担载荷纬纱数量不足双方面作用下,试样的力学性能大幅下降,试样表现为撕裂失效。随e/D增加,载荷开始沿纬向传递,当试样w/D与e/D分别为6和3时,经纱和纬纱均能良好的传递载荷,损伤区域大。孔附近的经纱和纬纱均产生损伤,裂口沿斜向扩展,此时试样表现为挤压失效。

3 结 论

本文制备了2.5D机织碳纤维树脂基复合材料,通过双搭接拉伸实验,研究了材料在不同几何参数下的力学行为,并通过Micro-CT获得了测试后试样内部形貌,进而表征试样损伤,得到以下主要结论。

(1) 2.5D机织碳纤维树脂基复合材料在连接拉伸实验中,采用w/D为6.0、e/D为3.0的参数制孔,可以获得较高的力学性能(刚度2.77 GPa,极限挤压强度647.52 MPa)。适当减少宽径比与边径比,材料仍能保有相当的力学性能:当w/D下降为4.0时,刚度减少3.18%,极限挤压强度减少2.77%;当e/D下降为2.5时,刚度与强度分别减少1.62%和7.19%。

(2) 试样失效模式表现为净张力失效、挤压失效和撕裂失效3种,Br-W15、Br-W24表现为净张力失效;Br-W36E18、Br-E15表现为发生挤压失效;Br-E9表现为撕裂失效。细观层面的损伤形式包括基体损伤、纤维束脱黏、断裂以及径向开裂。

(3) 2.5D机织复合材料的失效受到孔的几何参数影响,当w/D减少至4.0和2.5时,孔附近经纱承受大部分载荷,断口沿纬向拓展,进而形成净张力失效;当e/D减少至1.5时,纬纱承受大部分载荷,断口大致沿经向拓展,形成撕裂失效。当w/D为6.0、e/D取值为3.0或2.5时,经纱和纬纱均承受载荷,裂口沿斜向扩展,试样表现为挤压失效。

参考文献:

[1]" " 陈利,赵世博,王心淼. 三维纺织增强材料及其在航空航天领域的应用[J]. 纺织导报,2018(S1): 80-87.

CHEN L, ZHAO S B, WANG X M. Three-dimensional textile reinforcement and its application in aerospace field[J]. China Textile Leader, 2018(S1): 80-87 (in Chinese).

[2]" " 焦亚男,仇普霞,纪高宁,等. 经纬向纤维体积比例对2.5D机织复合材料力学性能的影响[J]. 天津工业大学学报,2015, 34(3): 1-5.

JIAO Y N, QIU P X, JI G N, et al. Mechanical properties of 2.5D woven composites with different volume rates in warp and weft directions[J]. Journal of Tianjin Polytechnic University,2015,34(3): 1-5 (in Chinese).

[3]" " LIANG Q, LIU J Y, WANG X X, et al. Flexural progressive failure mechanism of hybrid 3D woven composites: Combination of X-ray tomography,acoustic emission and digital image correlation[J]. Composite Structures,2022,280: 114894.

[4]" " ZHANG J J, ZHANG W, HUANG S W, et al. An experimental-numerical study on 3D angle-interlock woven composite under transverse impact at subzero temperatures[J]. Composite Structures,2021,268: 113936.

[5]" " TAKASHI T, TAKESHI N, KOOUN T, et al. Research of CMC application to turbine components[J]. Engineering Revi-ew,2005, 38(2): 58-62.

[6]" " 左平,何爱杰,李万福,等. 连续纤维增韧陶瓷基复合材料的发展及在航空发动机上的应用[J]. 燃气涡轮试验与研究,2019,32(5): 47-52.

ZUO P, HE A J, LI W F, et al. Application of continuous fiber reinforced ceramic matrix composites on aero-engine[J]. Gas Turbine Experiment and Research,2019, 32(5): 47-52 (in Chinese).

[7]" " 关留祥,李嘉禄,焦亚男,等. 航空发动机复合材料叶片用3D机织预制体研究进展[J]. 复合材料学报,2018,35(4): 748-759.

GUAN L X, LI J L, JIAO Y N, et al. Review of 3D woven preforms for the composite blades of aero engine[J]. Acta Materiae Compositae Sinica, 2018, 35(4): 748-759(in Chinese).

[8]" " 陆慧中, 孙颖, 焦亚男, 等. 典型多向2.5D机织预制体近净形编织结构设计[J]. 复合材料学报, 2021, 38(9): 3101-3109.

LU H Z, SUN Y, JIAO Y N, et al. Near net-shaped design on the architecture of typical multi-directional 2.5D woven preform[J]. Acta Materiae Compositae Sinica, 2021,38(9): 3101-3109 (in Chinese).

[9]" " MOHAMMAD S, MOHAMMAD H. A review on stress distribution, strength and failure of bolted composite joints[J]. Journal of Computational Applied Mechanics, 2018, 49(2): 415-429.

[10]" MORGADO M A, CARBAS R J C, MARQUES E A S, et al. Reinforcement of CFRP single lap joints using metal laminates[J]. Composite Structures, 2019, 230: 111492.

[11]" GUO Q W, ZHANG Y F, LI D S, et al. Experimental and numerical investigation of open-hole tensile properties and damage mechanisms of 3D woven composites under weft-loading[J]. Thin-Walled Structures, 2021, 161: 107455.

[12]" GUO J H, WEN W D, ZHANG H J, et al. Warp-loaded mechanical performance of 3D orthogonal layer-to-layer woven composite perforated structures with different apertures[J]. Composite Structures, 2021, 278: 114720.

[13]" GUO Q W, ZHANG Y F, LI D S, et al. Tensile properties and failure mechanism of 3D woven composites containing holes of different geometries[J]. Thin-Walled Structures, 2021, 166: 108115.

[14]" ZHANG H Y, ZHANG L, LIU Z, et al. Numerical analysis of hybrid (bonded/bolted) FRP composite joints: A review[J]. Composite Structures, 2021, 262: 113606.

[15]" 孙梦尧, 于颂, 刘景艳, 等." 三维五向编织复合材料纤维束真实形态观测[J]. 纺织高校基础科学学报, 2022, 35(1):7-13.

SUN M Y, YU S, LIU J Y, et al. Observation on the real shape of fiber bundles in three-dimensional five-directional braided composites[J]. Basic Sciences Journal of Textile Universities," 2022, 35(1):7-13(in Chinese).

[16]" 郑锡涛, 卢智先, 柴亚南, 等. 三维多向编织复合材料承力接头破坏模态[J]. 机械科学与技术, 2007,26(6):728-732.

ZHENG X T, LU Z X, CHAI Y N, et al. Failure mode of load-bearing joints in three-dimensional braided composites[J]. Mechanical Science and Technology for Aerospace Engineering, 2007, 26(6): 728-732(in Chinese).

[17]" SALEH M N, YUDHANTO A, POTLURI P, et al. Characterising the loading direction sensitivity of 3D woven composites: Effect of Z-binder architecture[J]. Composites Part A: Applied Science and Manufacturing, 2016, 90: 577-588.

[18]" WARREN K C, LOPEZ-ANIDO R A, GOERING J. Behavior of three-dimensional woven carbon composites in single-bolt bearing[J]. Composite Structures, 2015, 127: 175-184.

[19]" MOUNIEN R, FAGIANO C, PAULMIER P, et al. Experimental characterization of the bearing behavior of 3D woven composites[J]. Composites Part B: Engineering, 2017, 116: 369-376.

[20]" GARCIA C, HURMANE A, IRISARRI F X, et al. Experimental analysis and damage modeling of the shear-out failure mode of a 3D woven composite lug[J]. Composite Structures, 2021, 261: 113522.

[21]" ZHANG Y F, ZHOU Z G, ZU S M, et al. Multiscale numerical investigation on failure behaviour of three-dimensional orthogonal woven carbon/carbon composites subjected to pin-loading[J]. Ceramics International, 2021, 47(22): 31099-31113.

[22]" THOPPUL S D, FINEGAN J, GIBSON R F. Mechanics of me-chanically fastened joints in polymer-matrix composite stru-ctures:A review[J]. Composites Science and Technology, 2009, 69(3/4): 301-329.

本文引文格式:

钱坤,江昊,张典堂. 2.5D机织复合材料双剪连接力学行为与损伤机制[J]. 天津工业大学学报,2024, 43(3): 9-15,22.

QIAN K, JIANG H, ZHANG D T. Tensile mechanical behavior and damage mechanism of 2.5D woven composite with double-shear connection[J]. Journal of Tiangong University, 2024, 43(3): 9-15,22(in Chinese).