选择性催化还原系统尿素分解研究进展

2024-07-05张玉娇,黄豪中,张丽娜,陈雅娟

张玉娇,黄豪中,张丽娜,陈雅娟

摘要: 选择性催化还原(selective catalytic reduction,SCR)技术是降低柴油机氮氧化物(NOx)排放的有效手段,而在柴油机urea-SCR系统中,尿素分解在NOx还原过程中起着重要作用。阐述了尿素分解的研究现状,重点讨论了副产物的反应路径和反应温度。分析了催化剂对尿素分解的催化作用,总结了减少沉积物的4种措施。提出了未来技术改进的3个方向:研究实际工况下的详细反应机理;使用详细分解机理进行数值模拟同时降低时间成本;使用催化剂提高中间体的反应速率。

关键词: 选择性催化还原(SCR);尿素;分解;副产物;反应机理

DOI: 10.3969/j.issn.1001-2222.2024.03.002

中图分类号:TK405文献标志码: A文章编号: 1001-2222(2024)03-0010-08

柴油发动机因其热效率高、油耗低和运行可靠的优点而被广泛应用于交通运输、工程机械、农业机械和发电等行业。然而,柴油机尾气中的排放物,尤其是氮氧化物(NOx)和颗粒物(PM),不仅污染环境,还危害人类健康,因此,国家对污染物排放限值提出明确要求[1]。仅单独依靠先进燃烧技术如均质充量压燃(homogeneous charge compression ignition,HCCI)技术已无法满足柴油机排放控制的要求,所以对排气后处理技术的研究得到学者的关注。目前,应用最广泛的柴油机排气后处理技术包括氧化型催化转化器(diesel oxidation catalyst,DOC)、颗粒过滤器(diesel particulate filter,DPF)、选择性催化还原(selective catalytic reduction,SCR)和氨逃逸催化器(ammonia slip catalyst,ASC)[2-3]等。SCR技术作为降低NOx排放的有效手段,根据使用还原剂的不同可分为HC-SCR和NH3-SCR,NH3-SCR技术中又以尿素-SCR(urea-SCR)技术应用最为广泛[4-5]。urea-SCR技术通过利用从质量分数为32.5%的尿素水溶液(urea-water-solution,UWS)分解得到的NH3将NOx转化成N2和H2O,具有经济成本低、安全性高的优点[6]。

尽管urea-SCR技术可以有效降低NOx,但实际应用也受到各种因素的限制[7]。在柴油机urea-SCR系统中,尿素水溶液被喷射到排气管,随后部分液滴被废气加热后发生蒸发和分解,而另一部分液滴被废气裹挟撞击系统壁面[8]。撞击壁面的尿素液滴会进一步发展成液膜并在液膜内部发生一系列复杂的化学反应,从而产生高温下难以清除的沉积物,降低尿素分解效率甚至堵塞排气管[9-10]。深入开展尿素分解相关研究对提高SCR系统效率、降低堵塞风险非常重要。

本研究主要关注尿素的分解及相关副产物,总结其反应路径和反应温度的相关研究,比较各反应路径的差异,并且介绍了尿素的催化分解,总结了减少沉积物的4种方法。

1尿素分解机理研究

柴油机urea-SCR系统中尿素分解过程可通过直接分解法和详细分解法进行分析。直接分解法认为尿素分解只产生NH3和HNCO两种物质,而不会产生其他副产物,多用于高温条件和尿素副产物较少的理想情况。详细分解法在分析NH3和HNCO产生的同时也研究副产物的生成情况,更适用于尿素分解机理研究。

1.1直接分解法

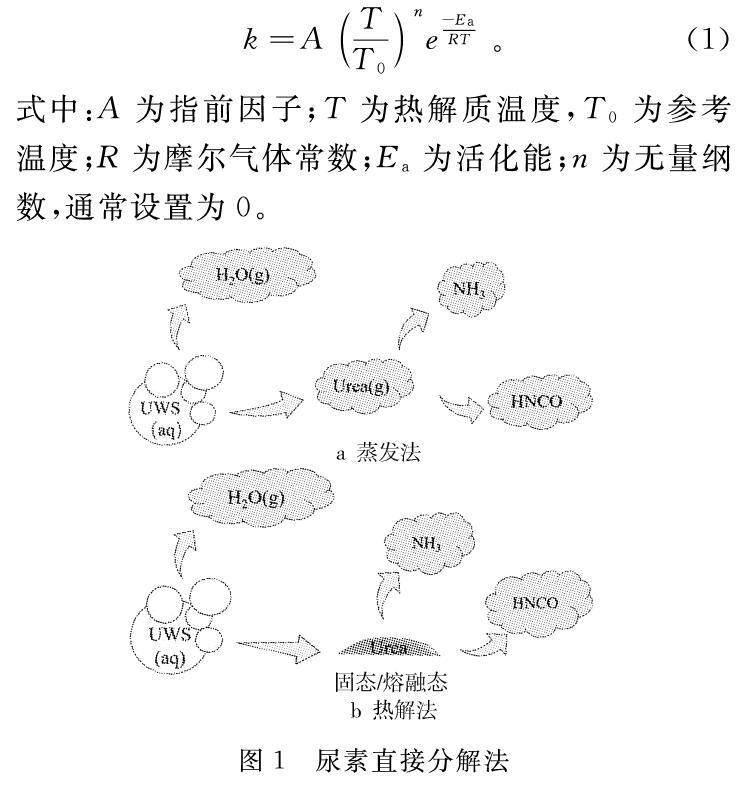

一般认为,尿素水溶液中水先发生蒸发,残留的尿素继而发生分解。根据尿素分解时刻状态的不同,直接分解法又分为蒸发法和热解法(见图1)。蒸发法认为尿素加热后蒸发成气态尿素,随后分解得到NH3和HNCO[11-12]。热解法认为NH3和HNCO由固态(熔融态)尿素热解而得到[13]。尿素热解速率可使用Arrhenius公式表示,定义如下:

k=ATT0ne-EaRT。(1)

式中:A为指前因子;T为热解质温度,T0为参考温度;R为摩尔气体常数;Ea为活化能;n为无量纲数,通常设置为0。

热解法因其计算成本低而在数值模拟中得到广泛应用。2004年,Kim等[14]使用尿素直接热解法进行数值计算,发现计算结果与试验结果一致(见图2),初步证明直接热解法对于预测高温工况下尿素分解的可行性。Birkhold[15],Munnannur[16]和Drennan[17]等在计算流体力学(CFD)仿真软件里应用直接热解法模拟尿素分解过程,结果与Kim等[14]的试验结果一致,进一步证明直接热解法在高温下预测尿素分解的可行性。因此,许多学者借助尿素直接热解法来评估结构性能[17-19]、优化喷射参数[20]、提高NOx转化率[21]以及预测沉积风险[22]。

气态尿素高温下不稳定,所以热解法的认可度更高。此外,尿素直接分解法对尿素分解过程的分析过于理想化,忽略了副产物,所以模拟结果往往会偏离实际情况。

1.2尿素详细分解法

尿素分解过程复杂,涉及到各类产物的形成与分解。尿素详细分解法从大量的尿素分解过程的试验研究里提炼而来。1998年,Chen等[23]研究尿素热解的气相产物,得出尿素熔点为132.5 ℃,无气相尿素生成的结果。1998年以来有关尿素详细分解试验研究的重要文献见图3。下面重点分析和比较各类副产物——缩二脲(biuret)、三聚氰酸(CYA)、三聚氰酸一酰胺(ammelide)等的生成和分解,涉及的分子结构如图4所示[24]。

1.2.1尿素的分解态

现有研究主要针对尿素的气相、液相和固相(熔融态)3种形态。Bernhard等[25]通过浸渍尿素水溶液的堇青石开展尿素蒸发研究,结果表明尿素在气相里以单分子形式存在,气态化合物主要由气态尿素构成(见图5)。此外,他们认为尿素蒸发与分解反应平行进行,副产物只存在于堇青石中,尿素蒸发过程与副产物的生成过程相互独立,所以该研究并未考虑气态尿素的分解。

实际上,液态尿素的分解也是个需要关注的过程。Birkhold等[15]提出液态尿素分解成NH3和HNCO的反应机制,分解速率如式(2)所示:

dmudt=-πDdAe-EaRTd。(2)

式中:mu为尿素液滴质量;A为指前因子;Ea为活化能;Dd为液滴直径;Td为液滴温度;R为通用气体常数。

大部分文献都是关于固态(熔融态)尿素分解过程的研究。固态尿素在132 ℃开始熔化,并于152 ℃发生分解,如反应(1)(见表1)所示。随着温度升高,分解速率加快[26]。根据反应(1)可知,1 mol的尿素分解将得到1 mol的NH3和1 mol的HNCO。但是,Dong等[27]的试验结果显示,产生的HNCO少于NH3,表明部分HNCO作为反应物参与其他反应。此外,当温度超过250 ℃之后尿素完全消失,这代表着250 ℃之前尿素将完全分解[27-28]。

1.2.2biuret的生成与分解

biuret的生成与分解反应总结如表2所示。当温度到达160 ℃后,尿素分解出NH3和HNCO,同时也发生副反应而产生biuret,由此可知biuret可能通过反应(2)和反应(3)生成。Sebelius[30]的研究发现,反应(2)的活化能更低,所以biuret很可能从此反应里生成。

然而,Wang等[31]认为HNCO在反应(2)以气态形式存在,极易被气流吹走,biuret更可能在反应(3)中生成。在柴油机urea-SCR系统中,排气流量大,容易带走HNCO,反应(2)很可能受到抑制,反应(3)更可能发生。在配备有混合器的urea-SCR系统中,由于流动复杂,新产生的HNCO可能不会迅速被废气带走,反应(2)可能会发生,也可能是反应(2)和反应(3)同时发生。

biuret不仅在生成反应上存疑,分解反应也存在争议。Schaber等[26]的研究显示,biuret在193 ℃附近转变为熔融态并通过反应(4)进行分解。Brack等[29]的研究表明,biuret可通过反应(5)和反应(6)完成熔融态与固体黏性基质的形态切换,在220 ℃之后会分解为NH3和HNCO(反应(7))。

1.2.3CYA的生成和分解

表3总结了CYA的生成和分解路径。当温度高于175 ℃时,biuret和HNCO可能反应生成CYA,即反应(8);当温度高于193 ℃时,biuret可能通过缩合(反应(9))生成CYA;当气压高于临界蒸气压时,CYA可能通过HNCO聚合即反应(10)产生。Wang等[32]研究表明,CYA也可通过反应(11)生成。根据Fang和Dacosta等[33]的研究结论,biuret与urea反应也会生成CYA。CYA生成反应多而复杂,HNCO是重要的前驱体,如果想要抑制CYA的生成,加快HNCO的分解将是有效且易于实现的方法。

CYA分解反应较生成反应简单,但CYA分解温度仍存在争议。学者们普遍认为反应(13)是CYA的分解反应[29,31,34-36]。Schaber等[26]的研究证明,CYA在250~275 ℃的温度区间内开始分解,在360~450 ℃的温度区间内完全分解。Tang等[36]发现,CYA在300 ℃开始分解,在320~370 ℃内分解速度加快。Tischer等[32]则认为CYA将通过反应(14)升华。

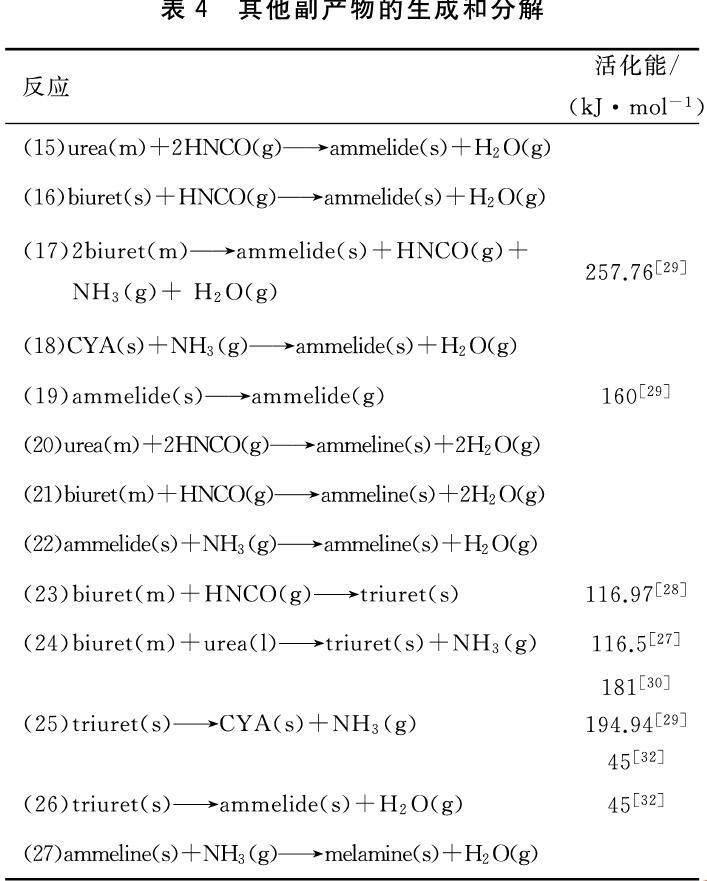

1.2.4其他副产物的生成和分解

urea-SCR系统的沉积物主要由固态尿素、biuret、CYA构成,而三聚氰酸一酰胺(ammelide)、三聚氰酸二酰胺(ammeline)、缩三脲(triuret)和三聚氰胺(melamine)所占比例较低[37],表4总结了其他副产物的反应。ammelide可能从反应(15)至反应(18)这4种反应中产生。Schaber等[26]认为,ammelide最可能通过反应(16)和反应(17)生成,温度高于175 ℃时反应(16)和反应(8)同时发生,当温度高于193 ℃时增加了反应(17),反应(18)对环境压力和温度有较高要求。当温度高于250 ℃时反应(15)和反应(17)是ammelide的主要生成途径[9]。Wang等[38]的试验数据说明,ammelide在240~330 ℃区间内通过反应(17)产生。由此可知,现有研究暂时还未能完全明确ammelide的生成反应和温度条件。

ammeline只有反应(20)、反应(21)和反应(22)这3条生成路径,反应(22)与反应(18)同样只在高温高压条件下发生。Schaber等[26]认为,在温度高于250 ℃时ammeline最有可能通过反应(20)生成。Dong等[27]的研究表明,反应(22)是ammeline的生成路径。Smith等[39]的试验数据说明ammeline可能是ammelide与melamine的中间产物。

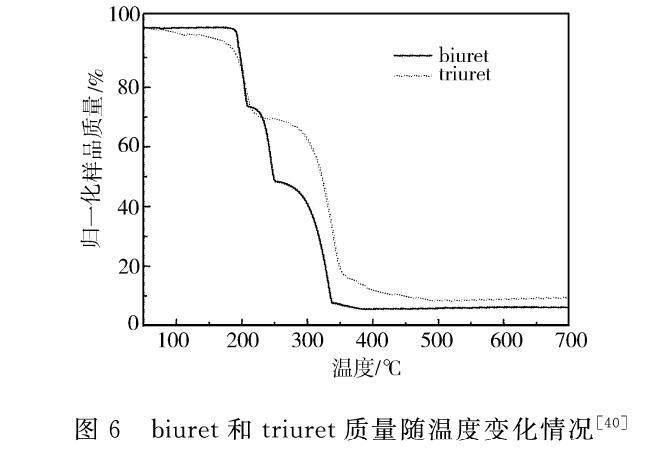

Tischer等[32]指出triuret的稳定性差,提出triuret通过反应(23)和反应(24)生成而通过反应(25)和反应(26)进行分解的说法。文献[9,26]认为,triuret在193 ℃开始生成并在210 ℃开始分解,而Brnhorst等[40]注意到当温度大于700 ℃时依旧有少量triuret存在(见图6)。

在表4中还可以看到,反应(25)的活化能有3个不同的数值,这是因为试验条件和方法的不同会导致同一反应的活化能存在差异。活化能可借助试验或者量子化学的方法得出具体数值,但同时也受到如动力学模型、加热速率、颗粒体积和TGA(热重分析仪)类型等多种因素的影响[30,41]。

1.2.5机理的总结与应用

基于前人的试验研究,Ebrahimian等[35]在2011年首次通过化学反应动力学建立了包含12步化学反应的尿素分解机理。2014年Brack等[29]进一步提出一个包含15步化学反应的尿素分解机理,此机理包含更多的副产物,但未考虑尿素的液态分解过程,其中有5个化学反应与Ebrahimian等[35]的机理相同。2019年,基于Brack等[29]的研究,Tischer等进一步完善了尿素分解机理,其机理包括13步化学反应和4种副产物(biuret,CYA,ammelide和triuret)[32]。

2018年,Sun等[42]将Ebrahimian等的尿素详细分解机理与CFD软件结合来预测副产物的生成。此外,Huang等[43]将Ebrahimian等提出的详细尿素分解机理与CFD软件结合,优化了系统的混合器结构,提高了混合均匀性,降低压降的同时减少了沉积物生成量。使用尿素详细分解机理进行数值模拟研究能更准确预测副产物生成情况和优化系统性能,但同时也提高了计算成本。

2尿素的催化分解和沉积物的生成抑制

2.1尿素的催化分解

在urea-SCR系统中,部分喷雾液滴会被高速废气带入SCR区域。研究表明,大多数未分解的尿素会受催化剂影响而进一步分解[44]。此外,文献[45-46]表明副反应多数都需要HNCO的参与。

Larrubia等[47]研究尿素在V2O5-MoO3-TiO2催化剂上的分解过程,发现尿素分解过程中尿素以阴离子的形式吸附在催化剂表面上,随后转变为NH3和NCO。Eichelbaum等[48]探讨了沸石催化剂(H-Y,Cu-Y,H-β,Na-β,Fe-β)对尿素热解的影响。结果表明,沸石催化剂均加速了尿素热解过程。Lundstr等[49]研究了尿素在TiO2,Fe-β和γ-Al2O3催化剂上的热解和水解,结果表明TiO2能有效减少副产物。Bernhard等[44]分析了尿素在不同催化剂上的热解和直接水解,结果表明,催化剂表面上的水可以通过促进质子转移来加速尿素热解,但HNCO水解受到抑制。此外,他们还给出了催化剂在尿素分解过程的活性排名(见表5)。

2.2沉积物的生成抑制

无论使用直接分解法还是详细分解法来研究尿素分解过程,都是为了减少urea-SCR系统中的沉积物,提高NOx转化率并优化系统性能。目前,主要采用以下方法来减少沉积物的生成。

1) 在urea-SCR系统中安装静态混合器。混合器增强了排气管中的湍流,促进尿素喷雾与发动机废气的混合,加快尿素分解。因此,采用合理的混合器结构有助于减少沉积物质量[50-51]。

2) 使用催化剂。考虑到副产物的产生伴随着HNCO的消耗,文献[52]提出使用催化剂加速HNCO水解来弱化尿素分解副反应的影响。在之前的研究中,TiO2常被用作HNCO水解催化剂并涂覆在排气管壁上。在最新研究中,将HNCO水解催化剂(Ti4+)直接添加到尿素水溶液中来减少副产物的生成,试验结果表明,该方法的沉积物减少比例达到89%。此外,Langenfel等[46]指出SCR催化剂能够促进尿素分解。

3) 合理优化尿素喷射参数。沉积物在液膜内生成,减少液膜的形成能够有效降低沉积物生成量。合理优化喷射参数能够减少尿素液滴对固体壁面的撞击,抑制液膜生成。尿素主要喷射参数包括喷射锥角、喷射量和喷射压力,将喷射锥角与混合器结构组合优化可加剧液滴破碎,有效减少沉积物的生成量[53]。尿素喷射量与沉积物的量成正比[54-55]。较高的喷射压力有利于生成更小的液滴和促进尿素分解,但同时增加喷雾贯穿距使得液滴撞击壁面的风险增加[56]。

4) 合理设计结构。小液滴可以很容易地在低速区和循环区被捕获并且发展成液膜,从而促进沉积物产生。因此,应合理设计喷嘴底座和排气管的结构,避免形成低速区和再循环区以减少液膜沉积。

尽管这些措施能减少混合物的生成,但会制约其他指标如压降和尿素分解率等,在不影响其他性能的前提下尽可能减少沉积物仍然是未来urea-SCR技术发展的重要环节。

3结论

a) 在尿素直接分解法中,热解法比蒸发法更受认可,但这两种方法均过于理想化导致计算结果与实际结果有出入;

b) biuret,CYA,ammelide等副产物的反应路径多且复杂,反应机理尚未有统一标准,而且存在同一反应不同活化能的情况;沉积物反应机理相关研究均未考虑排气温度、排气流量、排气组分等实际因素对尿素分解的影响,结合实际工况来研究尿素分解有助于更准确地探明尿素详细分解机理;

c) 虽然使用尿素详细分解机理进行数值模拟能更准确预测副产物生成情况和优化系统性能,但同时也提高了计算成本,因此平衡计算精度与工作效率之间的关系也是当前研究的一个难点;

d) 进入SCR区域的尿素分解过程受催化剂影响,所以使用合适的催化剂来加速中间产物的反应过程从而提高尿素分解率是一个非常有潜力的方向;

e) 减少沉积物生成的方法:在urea-SCR系统中安装静态混合器;使用催化剂;合理优化尿素喷射参数;合理设计结构。

参考文献:

[1]高舒芳.柴油发动机尾气后处理技术的发展探析[J].内燃机与配件,2023(8):109-111.

[2]袁睿,胡伟,张丹,等.DOC+CDPF技术对在用非道路移动工程机械排放的影响及适用性[J].环境影响评价,2022,44(1):63-67.

[3]JUNG Y,PYO Y D,JANG J,et al.NO,NO2 and N2O emissions over a SCR using DOC and DPF systems with Pt reduction[J].Chemical Engineering Journal,2019,369:1059-1067.

[4]KESKIN A,YA 瘙 塁 AR A,CANDEMIR O C,et al.Influence of transition metal based SCR catalyst on the NOx emissions of diesel engine at low exhaust gas temperatures[J].Fuel,2020,273:117785.

[5]LIU F,YANG L,CHENG J,et al.Low temperature deNOx catalytic activity with C2H4 as a reductant using mixed metal Fe-Mn oxides supported on activated carbon[J].Energies,2019,12(22):4341.

[6]ROGó ZR,KAPUSTAJ,BACHANEK J,et al.Improved urea-water solution spray model for simulations of selective catalytic reduction systems[J].Renewable and Sustainable Energy Reviews,2020,120:109616.

[7]LI M,ZHANG Y,YANG J,et al.Investigation on the urea deposit formation and thermal decomposition characteristics in the SCR aftertreatment system of a diesel engine[J].Journal of Environmental Sciences,2021,103:157-171.

[8]GROUT S,BLAISOT J B,PAJOT K,et al.Experimental investigation on the injection of an urea-water solution in hot air stream for the SCR application:Evaporation and spray/wall interaction[J].Fuel,2013,106:166-177.

[9]BRACK W,HEINE B,BIRKHOLD F,et al.Formation of urea-based deposits in an exhaust system:numerical predictions and experimental observations on a hot gas test bench[J].Emission Control Science and Technology,2016,2:115-123.

[10]ATES C,BRNHORST M,KOCH R,et al.Morphological characterization of urea derived deposits in SCR systems[J].Chemical Engineering Journal,2021,409:128230.

[11]ABU-RAMADAN E,SAHA K,LI X.Modeling of the injection and decomposition processes of urea-water-solution spray in automotive SCR systems[C].SAE Paper 2011-01-1317.

[12]LUNDSTRM A,WALDHEIM B,STRM H,et al.Modelling of urea gas phase thermolysis and theoretical details on urea evaporation[J].Proceedings of the Institution of Mechanical Engineers,Part D:Journal of Automobile Engineering,2011,225(10):1392-1398.

[13]ZANOELO E F.A lumped model for thermal decomposition of urea.Uncertainties analysis and selective non-catalytic reduction of NO[J].Chemical engineering science,2009,64(5):1075-1084.

[14]KIM J Y,RYU S H,HA J S.Numerical prediction on the characteristics of spray-induced mixing and thermal decomposition of urea solution in SCR system[C]//Internal Combustion Engine Division Fall Technical Conference.[S.l.]:[s.n.],2004.

[15]BIRKHOLD F,MEINGAST U,WASSERMANN P,et al.Modeling and simulation of the injection of urea-water-solution for automotive SCR DeNOx-systems[J].Applied Catalysis B:Environmental,2007,70(1/2/3/4):119-127.

[16]MUNNANNUR A,LIU Z G.Development and validation of a predictive model for DEF injection and urea decomposition in mobile SCR DeNOx systems[C].SAE Paper 2010-01-0889.

[17]DRENNAN S,KUMAR G,QUAN S,et al.Application of automatic meshing to urea-water injection simulation for engine aftertreatment[C].SAE Paper 2015-01-1057.

[18]TAN L,FENG P,YANG S,et al.CFD studies on effects of SCR mixers on the performance of urea conversion and mixing of the reducing agent[J].Chemical Engineering and Processing-Process Intensification,2018,123:82-88.

[19]许红祥.SCR系统的内部结构性能影响研究及优化[D].柳州:广西科技大学,2023.

[20]WANG M,LIU X,BAO J,et al.Simulation study on prediction of urea crystallization of a diesel engine integrated after-treatment device[J].ACS omega,2021,6(10):6747-6756.

[21]高豪杰,温志松,郑竹安,等.基于AMESim的柴油机SCR系统NOx转化率仿真与验证[J].农业装备与车辆工程,2024,62(1):178-182.

[22]ZHANG C,SUN C,WU M,et al.Optimisation design of SCR mixer for improving deposit performance at low temperatures[J].Fuel,2019,237:465-474.

[23]CHEN J P,ISA K.Thermal decomposition of urea and urea derivatives by simultaneous TG/(DTA)/MS[J].Journal of the Mass Spectrometry Society of Japan,1998,46(4):299-303.

[24]陈雅娟.基于尿素详细分解机理的柴油机urea-SCR系统沉积物研究[D].南宁:广西大学,2021.

[25]BERNHARD A M,CZEKAJ I,ELSENER M,et al.Evaporation of urea at atmospheric pressure[J].The Journal of Physical Chemistry A,2011,115(12):2581-2589.

[26]SCHABER P M,COLSON J,HIGGINS S,et al.Thermal decomposition (pyrolysis) of urea in an open reaction vessel[J].Thermochimica acta,2004,424(1/2):131-142.

[27]DONG H,SHUAI S,WANG J.Effect of urea thermal decomposition on diesel NOx-SCR aftertreatment systems[C].SAE Paper 2008-01-1544.

[28]XU L,WATKINS W,SNOW R,et al.Laboratory and engine study of urea-related deposits in diesel urea-SCR after-treatment systems[J].SAE Transactions,2007:202-209.

[29]BRACK W,HEINE B,BIRKHOLD F,et al.Kinetic modeling of urea decomposition based on systematic thermogravimetric analyses of urea and its most important by-products[J].Chemical Engineering Science,2014,106:1-8.

[30]SEBELIUS S,LE T T,PETTERSSON L J,et al.Identification of urea decomposition from an SCR perspective:A combination of experimental work and molecular modeling[J].Chemical engineering journal,2013,231:220-226.

[31]TISCHER S,BRNHORST M,AMSLER J,et al.Thermodynamics and reaction mechanism of urea decomposition[J].Physical Chemistry Chemical Physics,2019,21(30):16785-16797.

[32]WANG D,DONG N,HUI S,et al.Analysis of urea pyrolysis in 132.5-190 C[J].Fuel,2019,242:62-67.

[33]FANG H L,DACOSTA H F.Urea thermolysis and NOx reduction with and without SCR catalysts[J].Applied Catalysis B:Environmental,2003,46(1):17-34.

[34]LANGER H,BRADY T.Thermal reactions by automated mass spectrometric thermal analysis[J].Thermochimica Acta,1973,5(4):391-402.

[35]EBRAHIMIAN V,NICOLLE A,HABCHI C.Detailed modeling of the evaporation and thermal decomposition of urea-water solution in SCR systems[J].AIChE Journal,2012,58(7):1998-2009.

[36]TANG T,ZHANG J,SHUAI S J,et al.Urea decomposition at low temperature in SCR systems for diesel engines[C].SAE Paper 2014-01-2808.

[37]WEEKS C L,IBELING D R,HAN S,et al.Analytical investigation of urea deposits in SCR system[J].SAE International Journal of Engines,2015,8(3):1219-1239.

[38]WANG D,HUI S,LIU C.Mass loss and evolved gas analysis in thermal decomposition of solid urea[J].Fuel,2017,207:268-273.

[39]SMITH H,LAUER T,MAYER M,et al.Optical and numerical investigations on the mechanisms of deposit formation in SCR systems[J].SAE International Journal of Fuels and Lubricants,2014,7(2):525-542.

[40]BRNHORST M,LANGHECK S,WEICKENMEI-ER H,et al.Characterization of solid deposits from urea water solution injected into a hot gas test rig[J].Chemical Engineering Journal,2019,377:119855.

[41]LI H,YANG L,TAO Y,et al.Decomposition and kinetic studies of AdBlue using thermogravimetric and mass spectrometric (TG-MS) analyses[J].Biomass Conversion and Biorefinery,2020:1-9.

[42]SUN Y,SHARMA S,VERNHAM B,et al.Urea deposit predictions on a practical mid/heavy duty vehicle after-treatment system[C].SAE Paper 2018-01-0960.

[43]HUANG H,CHEN Y,LI Z,et al.Analysis of deposit formation mechanism and structure optimization in urea-SCR system of diesel engine[J].Fuel,2020,265:116941.

[44]BERNHARD A M,PEITZ D,ELSENER M,et al.Catalytic urea hydrolysis in the selective catalytic reduction of NOx:catalyst screening and kinetics on anatase TiO2 and ZrO2[J].Catalysis Science & Technology,2013,3(4):942-951.

[45]GOLDBACH M,ROPPERTZ A,LANGENFELD P,et al.Urea decomposition in selective catalytic reduction on V2O5/WO3/TiO2 catalyst in diesel exhaust[J].Chemical Engineering & Technology,2017,40(11):2035-2043.

[46]LANGENFELD P,HAHN C,ROPPERTZ A,et al.Laser Raman Spectroscopic Investigation on the Conversion of Molten Urea into NH3 for the Selective Catalytic Reduction of NOx in Oxygen-Rich Exhaust Gases[J].Emission Control Science and Technology,2019,5:317-327.

[47]LARRUBIA M A,RAMIS G,BUSCA G.An FT-IR study of the adsorption of urea and ammonia over V2O5-MoO3-TiO2 SCR catalysts[J].Applied Catalysis B:Environmental,2000,27(3):145-151.

[48]EICHELBAUM M,FARRAUTO R J,CASTALDI M J.The impact of urea on the performance of metal exchanged zeolites for the selective catalytic reduction of NOx:Part I:Pyrolysis and hydrolysis of urea over zeolite catalysts[J].Applied Catalysis B:Environmental,2010,97(1/2):90-97.

[49]LUNDSTRM A,SNELLING T,MORSING P,et al.Urea decomposition and HNCO hydrolysis studied over titanium dioxide,Fe-Beta and γ-Alumina[J].Applied Catalysis B:Environmental,2011,106(3/4):273-279.

[50]ZHAO C,LOU D,ZHANG Y,et al.Application study on a new hybrid canning structure of after-treatment system for diesel engine[J].Energies,2020,13(3):734.

[51]VEDAGIRI P,MARTIN L J,VARUVEL E G.Characterization of urea SCR using Taguchi technique and computational methods[J].Environmental Science and Pollution Research,2021,28:11988-11999.

[52]HARTLEY R,HENRY C,EAKLE S,et al.Deposit Reduction in SCR Aftertreatment Systems by Addition of Ti-Based Coordination Complex to UWS[C].SAE Paper 2019-01-0313.

[53]JAIN A,BARMAN J,PATCHAPPALAM K,et al.A study on the factors affecting the formation of urea crystals and its mitigation for SCR after-treatment systems[C].SAE Paper 2017-26-0132.

[54]STROTS V O,SANTHANAM S,ADELMAN B J,et al.Deposit formation in urea-SCR systems[J].SAE international journal of fuels and lubricants,2010,2(2):283-289.

[55]ZHU N,LV L,YE C.Investigation of deposits in urea-SCR system based on vehicle road test[J].SAE International Journal of Engines,2017,10(2):119-127.

[56]SHAHARIAR G H,LIM O T.Investigation of urea aqueous solution injection,droplet breakup and urea decomposition of selective catalytic reduction systems[J].Journal of Mechanical Science and Technology,2018,32:3473-3481.

Research Progress on Urea Decomposition in Selective Catalytic Reduction System

ZHANG Yujiao,HUANG Haozhong,ZHANG Lina,CHEN Yajuan

(School of Mechanical Engineering,Guangxi University,Nanning530004,China)

Abstract: Selective catalytic reduction(SCR) technology is an effective means to reduce NOx emissions. In the urea-SCR system of diesel engine, urea decomposition plays an important role in the NOx reduction process. The current research status of urea decomposition was elaborated with a focus on discussing the reaction pathways and temperatures of by-products. In addition, the catalytic effect of catalysts on urea decomposition was briefly discussed, and four measures to reduce deposits were summarized. Finally, three directions for future technological improvement were proposed: studying the detailed reaction mechanism under actual operating conditions, using detailed decomposition mechanisms for numerical simulation while reducing time cost, and using catalysts to increase the reaction rate of intermediates.

Key words: selective catalytic reduction(SCR);urea;decomposition;by-product;reaction mechanism

[编辑: 姜晓博]