柴油机台架漏气量测量自动修正方法

2024-07-05刘杰,陈创,谢俊,董红霞,王宇,李闯

刘杰,陈创,谢俊,董红霞,王宇,李闯

摘要: 柴油机在研发试验阶段都会通过活塞漏气量来评价活塞、活塞环和缸体的设计质量。通过研究AVL442活塞漏气仪测量机理,发现在台架漏气量的实际测量中,漏出气体的温度、压力与漏气仪测量的参考温度、压力有明显差别,会在一定程度上影响漏气量测量。为此提出一种漏气量测量自动修正方法,在漏出气体进入漏气仪前测量其温度和压力,并基于台架数据采集系统的Calculation、LAM模块配置漏气量修正计算,在漏气量采集过程中自动修正测量值,从而提高台架漏气量测量准确度,提升台架与测试设备的关联分析能力。

关键词: 漏气量;活塞漏气仪;温度测量;压力测量;修正

DOI: 10.3969/j.issn.1001-2222.2024.03.014

中图分类号: TK427文献标志码: B文章编号: 1001-2222(2024)03-0088-05

活塞漏气量是柴油机研发测试和耐久性试验阶段的一项重要评估指标,可以直观描述气缸活塞摩擦副的工作状态。燃烧室内高温未燃烧或已燃烧的油气混合物经由漏气通道(活塞环开口间隙、活塞环与气缸壁间隙和活塞环与环槽间隙)进入曲轴箱中。如果活塞、活塞环和缸套等结构设计或加工存在缺陷,活塞环组出现损伤,大量油气混合物进入发动机曲轴箱后,会导致发动机功率下降,油耗增加,机油消耗量增加[1-3]。

常国峰等[4]以自主研发的快速压缩机为研究对象,验证了活塞环组漏气对缸内压缩压力的明显影响。目前,国内外的相关研究主要集中在活塞环组结构和发动机运转工况参数对漏气量的影响[5-8]。其中朱卫华开展了发动机转速、扭矩、机油温度和最高燃烧压力等工况参数下的漏气量试验研究,研究结果表明发动机转速和扭矩是影响漏气量的主要因素[9]。高巧、李贺柱等[10]验证了活塞环的设计优化可以在一定程度上减小漏气量,同时兼顾机油耗。张虎等[11]通过仿真确定了第二道气环的开口间隙,降低了活塞漏气量。但同时,发动机台架漏气量测量是否需要修正、如何自动修正一直是漏气量研究领域的空白。

目前的柴油机台架活塞漏气量测量方法主要是将发动机呼吸器和台架机油箱中的油气混合物通过管路连接至活塞漏气仪,最后以模拟量输出至二次仪表。值得注意的是,漏出气体的温度和压力会随发动机运转工况而变化,如果漏出气体的温度上升到超过漏气仪参考温度,将导致漏气仪显示较低的值。同样,漏出气体的压力降低到低于漏气仪参考压力,也会导致漏气仪显示较低的值。因此,台架漏气量的准确、实时测量需基于参考条件(AVL442漏气仪为25 ℃,100 kPa)进行实时自动修正,进而使测量值准确反映漏气量变化。

1漏气仪测量机理研究

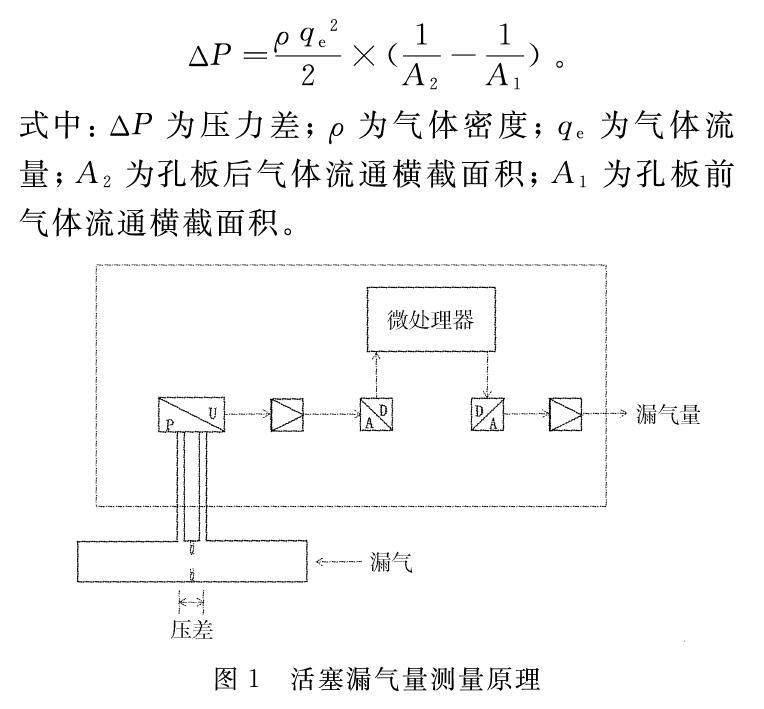

AVL442漏气仪是国际通用的活塞漏气量测量仪器,提供RS232串口、CAN 总线等多种通信接口和协议,便于与发动机台架集成。作为一种差压式流量计,其结构主要分为压差测量单元和信号转换电子单元。其中压差测量单元包括孔板测量管、阻尼器等,信号转换电子单元包括压力变送器、放大器、A-D转换电路、D-A转换电路及微处理器等。基于流体特性研究,由伯努利方程(能量守恒定律)和流体连续性方程可知漏气仪的测量原理(见图1):当流体通过孔板测量管内横截面积缩小的孔板时,会产生与其流量平方成正比的压力差[12]。该压力差先由压力变送器采集,随后经信号放大和一系列信号转换,最后以模拟量形式输出漏气量。根据伯努利方程和流体连续性方程,假设流体密度不变,则孔板前后的压差为[13-15]

ΔP=ρ qe22×(1A2-1A1)。

式中:ΔP为压力差;ρ为气体密度;qe为气体流量;A2为孔板后气体流通横截面积;A1为孔板前气体流通横截面积。

活塞漏气仪孔板前后气体流通截面积已知,则由压差可得到漏出气体的体积流量,但在实际测量过程中,漏出气体的密度会随其温度和压力变化,进而直接影响实际漏气量测量。由理想气体状态方程可知:气体密度与温度成反比,与压力成正比。即随着温度升高,漏出气体密度减小,压差ΔP减小,漏气量测量值减小;随着压力减小,漏出气体密度减小,压差ΔP减小,漏气量测量值减小。漏出气体的温度、压力会随环境和发动机试验工况、台架控制参数的变化而变化,所以基于漏气仪的参考条件进行漏气量实时修正很有必要。根据漏气修正原理,可以定义漏气量修正计算公式:

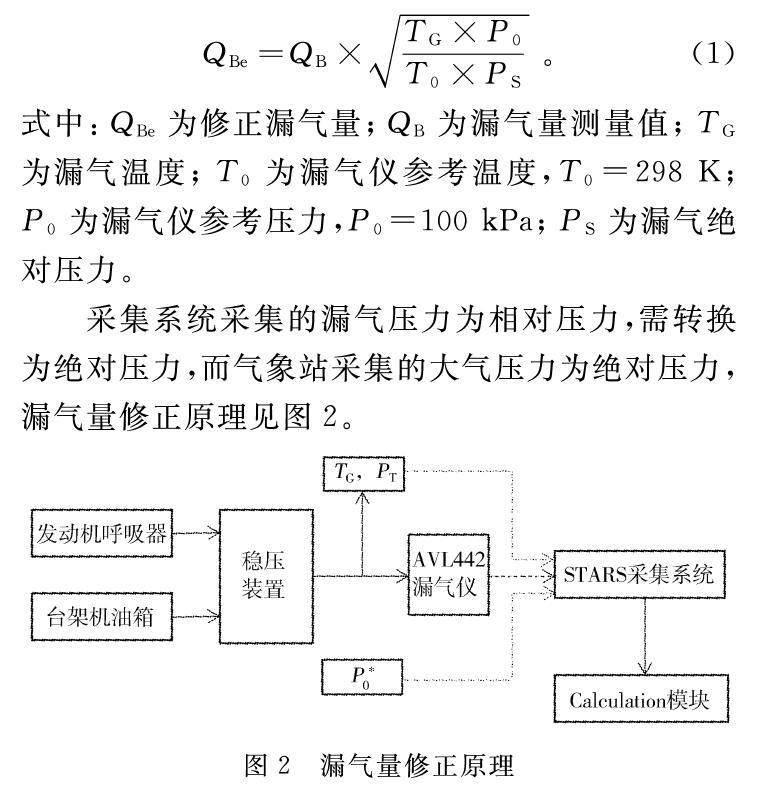

QBe=QB×TG×P0T0×PS。(1)

式中:QBe为修正漏气量;QB为漏气量测量值;TG为漏气温度;T0为漏气仪参考温度,T0=298 K;P0为漏气仪参考压力,P0=100 kPa;PS为漏气绝对压力。

采集系统采集的漏气压力为相对压力,需转换为绝对压力,而气象站采集的大气压力为绝对压力,漏气量修正原理见图2。

漏气绝对压力计算公式为

PS=PT+P*0。(2)

式中:PT为漏气相对压力;P*0为气象站所采集的环境压力。

2台架漏气量测量方法

2.1试验仪器与方法

HORIBA STARS测试软件平台涵盖控制、监控和数据采集等方面的各种测试需求,与台架实时控制器SPARC之间通过CAN通信连接,可以随时根据试验需求互相切换,实现测功器控制的同时并行实时采集和分析多通道数据,具备自动采集、显示、存储等功能。

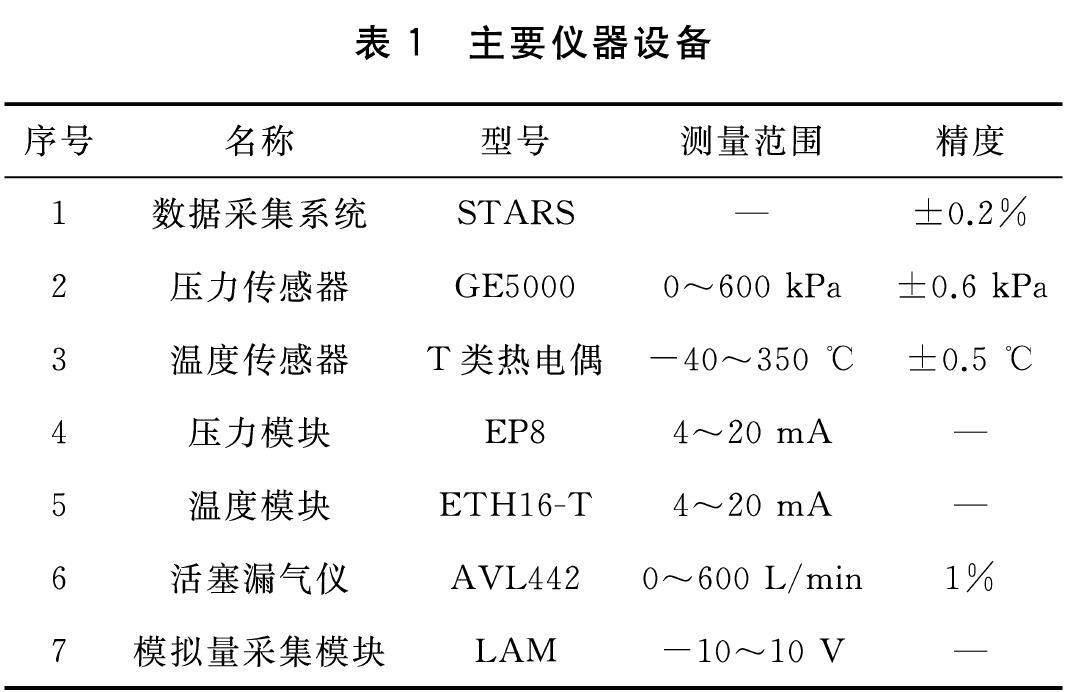

在柴油机台架上,活塞漏气量测量主要是将电压信号输出至数据采集系统中,根据漏气量与电压对应关系(以0~600 L/min量程的AVL442漏气仪为例,1 V对应60 L/min)得到漏气量值。漏气量测量时将台架机油箱和发动机呼吸器的油气通过管路汇合至稳压装置中,稳压后的气体通过数据采集系统实时采集温度和压力,然后进入漏气仪进行漏气量测量,最后在采集系统中计算、修正。试验使用的主要仪器设备见表1。采集系统配置的气象站主要用于环境的温、湿度和大气压力测量,包含绝对压力测量单元和温湿度测量单元。压力及温湿度测量信号为4~20 mA,对应绝对压力测量范围为+70~+120 kPa,温度为-20~+60 ℃。因此修正计算前需利用STARS采集系统进行漏气温度、漏气相对压力的采集,采集后完成漏气绝对压力的计算,将漏气温度与漏气绝对压力代入漏气量修正计算公式,实时计算漏气量修正值。

2.2Calculation Configuration模块配置

STARS自动化软件Calculation Configuration模块提供脚本编辑功能,所有采集参数均可作为变量参与脚本编辑,自动计算后输出。市场主流自动化软件均具备脚本编辑功能,可用于所定义变量的公式输出,因此该原理及方法可以匹配绝大多数发动机台架,具有普遍适用性。

2.2.1变量定义

采集的参数和计算值需预先在Stars采集系统中进行Standard Names定义,包括Name、数据类型和单位等。采集的数据定义为:环境压力Pressure_Amb(kPa),漏气相对压力Pressure_Blow by(kPa),漏气温度Temperature_Blow by(K),未修正漏气量QB_Blow by(L/min),修正漏气量Blow by(L/min)。显示面板中变量与公式(1)的对应关系如表2所示。

有了对应关系之后,便可进行显示面板的编辑,配合Calculation Configuration可以完成漏气量的实时自动修正,显示界面见图3。

2.2.2Calculation Configuration配置

脚本编辑中,首先完成Calculation Body的编写,需要将定义的变量用简单的字母进行对应,即c对应漏气绝对压力,p对应PT,q对应P*0,那么c=p+q就完成了漏气绝对压力的计算;n和r对应中间真实值,b对应TG,那么n=(100[kPa]*b)/(298[K]*c),r=sqrt(n)。最后,a对应QB,那么由漏气量修正计算公式M=a*r就完成了漏气量实时自动修正。图4示出漏气量修正公式的输入和输出定义。

2.2.3LAM模块匹配

模拟量输入信号可以通过LAM模块连接至STARS自动化软件中。因此,根据选定的LAM模块通道位置和活塞漏气仪接线定义,将活塞漏气仪输出的电压信号0~10 V作为采集系统模拟量输入信号,得到漏气量采集数值,且此时的漏气量是未修正过的,即QB。图5示出LAM模块匹配界面。

在台架漏气量测量自动修正模拟过程中,由多功能校验仪(可以输出电压、电流、脉冲信号等)给定LAM一个输入电压,例如3.5 V,则QB为210 L/min。根据Calculation 模块配置的漏气量修正公式便可得到修正的漏气量。

2.3漏气量修正

漏气量自动修正通过台架模拟方法来验证,以满足不同环境下的台架漏气量试验研究。在某柴油机性能及耐久性试验台架中,模拟气象站采集环境压力P*0=85 kPa,LAM模块模拟量输入QB=210 L/min,分别给定漏气相对压力、漏气温度进行漏气量的实时修正。

2.3.1漏气相对压力修正

当漏气温度不变时,即TG=305 K,改变漏气相对压力,当PT从15 kPa升高到27 kPa,修正漏气量从212 L/min下降到201 L/min。由图6的模拟曲线可知,在漏气温度不变的情况下,漏气相对压力作为单一变量,漏气量修正值与未修正漏气量值最大相差9 L/min。而在台架漏气量实际测量过程中,发动机的运转工况、台架控制的试验参数不同时,漏气温度和漏气压力会同时产生变化,共同影响漏气量测量。

2.3.2漏气温度修正

当漏气相对压力不变时,即PT=25 kPa,改变漏气温度,当TG由305 K升高到329 K,修正漏气量从203 L/min升高到210 L/min。由图7的模拟结果可知,在漏气相对压力不变的情况下,漏气温度作为单一变量,漏气量修正值与未修正漏气量值相差0~7 L/min。因此台架漏气量测量实时自动修正很有必要,进而保证漏气量测量准确。

3结束语

基于AVL442活塞漏气仪测量原理和台架漏气量测量实时修正机理,在台架数采系统STARS上分别配置Calculation Configuration和LAM模块,搭建了台架漏气量测量自动修正系统。在台架漏气量测量自动修正系统中模拟了漏气相对压力和漏气温度分别作为单一变量对漏气量测量准确度的影响,表明基于漏气相对压力和漏气温度的漏气量实时修正很有必要。此方法可以推广应用于不同环境下的台架漏气量试验研究,如高原、低温环境等,本研究仅提供自动修正方法,不进行特定试验工况和试验环境下的漏气量深入研究。本研究对于台架漏气量研究、分析以及发动机优化设计具有重要意义,可以有效提高台架漏气量测量准确度,提升台架与测试设备的关联分析能力。

参考文献:

[1]杨剑.气缸孔变形及其对发动机的影响研究[D].上海:上海交通大学,2008.

[2]张国华,刘世英,王树青,等.降低发动机漏气量的试验研究:内燃机科技论文集[C].上海:中国内燃机学会第六届学术年会,2002.

[3]张卧波,刘世英.发动机缸内摩擦副组件性能数值模拟与试验研究[J].内燃机工程,2008,29(2):42-45.

[4]常国峰,郭英男,张纪鹏,等.快速压缩机漏气量的计算方法[J].吉林大学学报(工学版),2007,37(6):1247-1250.

[5]张廷雷,姜皎洁,项兴富,等.缸体铸造缺陷对活塞漏气量影响的分析及研究[J].内燃机,2022,38(1):51-54.

[6]张卫,段景辉,张志永.内燃机活塞环弹力对性能影响的研究[J].内燃机,2022,38(3):22-27.

[7]刘圣华,周龙保.内燃机学[M].4版.北京:机械工业出版社,2017.

[8]李贺柱,李波,赵礼飞,等.关于降低活塞漏气量的活塞环优化分析[J].内燃机,2018,34(1):16-22.

[9]朱卫华.柴油机漏气量试验研究[J].车用发动机,2021(3):88-92.

[10]高巧,赵礼飞,郑久林,等.关于降低活塞漏气量的活塞环优化设计[J].内燃机,2017,33(3):13-15.

[11]张虎,孙科,关莹.某柴油机活塞漏气量的分析与优化[J].柴油机设计与制造,2016,22(2):24-26.

[12]谢志萍.传感器与检测技术[M].北京:电子工业出版社,2005.

[13]卢嘉敏,张强,张达远,等.差压式流量计综述[J].计量技术,2018(1):9-12.

[14]翟小金,沈新建,王光磊,等.新型差压式流量计性能研究[J].自动化仪表,2017,38(1):81-85.

[15]李杰,张武军,王航.浅谈差压式流量计的流量计算[J].自动化仪表,2013,34(7):89-91.

Automatic Correction Method of Blow-By Measurement on Diesel Engine Bench

LIU Jie1,CHEN Chuang1,XIE Jun1,DONG Hongxia2,WANG Yu1,LI Chuang1

(1.China North Engine Research Institute(Tianjin),Tianjin300406,China;2.Shanxi Diesel Engine Industry Corporation,Datong037000,China)

Abstract: During the development and testing stage of diesel engine, the matching performance of piston, piston ring and cylinder was usually evaluated by the blow-by. By studying the measurement mechanism of AVL442 blow-by meter, it was found that there was significant difference between the actual temperature and pressure and the reference ones achieved by blow-by meter measurement, which would affect the accurate measurement of blow-by to a certain extent. Automatic correction method of blow-by measurement was hence put forward. The temperature and pressure of blow-by gas were measured before passing through the meter, then blow-by correction algorithm was configured based on the LAM acquisition and formula editing of bench data acquisition system, and the automatic correction was hence conducted during the measurement of blow-by. Accordingly, the correlation between the bench and test equipment was improved, and the accuracy of blow-by measurement was also improved.

Key words: blow-by;blow-by meter;temperature measurement;pressure measurement;correction

[编辑: 潘丽丽]