基于最优碰撞波形的某电动汽车前端结构碰撞性能改进

2024-07-02唐洪斌张君媛王士彬余雪婷

唐洪斌 张君媛 王士彬 余雪婷

【摘要】为实现电动汽车正面碰撞时车身结构吸能最大化,通过分析汽车最优碰撞波形构型的特点,结合理论和经验公式对汽车前端结构进行设计,同时引入弯折等变形模式,提出基于理论最优波形构型的车身结构正面碰撞性能改进方法。结果表明,改进后车体结构的碰撞波形与最优波形构型基本一致,同时乘员胸部加速度明显下降,提高了整车安全性。

主题词:电动汽车 最优碰撞波形 结构改进 前端结构

中图分类号:U467.1+4;U467.1 文献标志码:A DOI: 10.19620/j.cnki.1000-3703.20230924

Improving on Collision Performance of An Electric Vehicle Frontal Structure Based on the Optimal Collision Waveform

【Abstract】To maximize energy absorption of EV body structure in frontal collision, vehicle front-end structure is designed by analyzing the characteristics of the optimal collision waveform configuration, and combining theoretical and empirical formulas. Meanwhile, deformation modes such as bending are introduced, and a method to improve vehicle structure frontal collision property based on the theoretical optimal waveform configuration is proposed. The results show that the collision waveform of the improved vehicle body structure is basically consistent with the optimal waveform configuration, and there is a significant decrease in passenger acceleration, which improves the overall safety of the vehicle.

Key words: Electric vehicle, Optimal collision waveform, Structural improvement, Frontal structure

1 前言

碰撞波形是汽车碰撞试验中车辆的加速度信号波形,反映整车在碰撞过程中的动力学响应[1]。在汽车正面全宽碰撞试验中,时间域的碰撞波形用于衡量汽车碰撞的剧烈程度,是匹配乘员约束系统的基本参考数据,并与乘员伤害和碰撞评价等级密切相关[2]。位移域的碰撞波形代表碰撞过程中的吸能量密度变化,反映碰撞加速度与车体前舱空间纵向变形的对应关系[3]。因此,正面碰撞波形作为反映整车前端纵向刚度分布情况的重要指标,在车辆前端结构正向设计中占据重要地位。

由于传统燃油车前舱布置发动机等大型刚性部件,在碰撞时无法变形吸收碰撞能量,当发动机与刚性墙接触发生撞击时会导致车辆加速度急剧增大,因此其碰撞波形多呈现为双梯形。从碰撞波形设计角度分析,由于发动机的碰撞使得双梯形波的第二台阶高度始终高于第一台阶,制约最优波形的设计;从乘员伤害角度分析,双梯形并非降低乘员伤害的最优波形。为减小乘员在碰撞过程中的伤害水平,合理设计最优碰撞波形是解决问题的关键。

2 电动汽车最优碰撞波形构型

水野幸治研究了上升波、方波、下降波以及凹形波4种形式波形设计下乘员在碰撞工况相对车体的位移,发现“高-低-高”形式的三阶形波(简称“高-低-高”波形)具有最优的乘员伤害减弱效果[4]。Motozawa Y利用25台阶波进行优化,最优波形也呈现出“高-低-高”的形式[5]。在其他关于最优碰撞波形的研究中均得出了类似结果,即在不考虑车辆碰撞结构布置的情况下,“高-低-高”形式的波形可使乘员伤害降至最小[6-8]。

由于传统燃油车的吸能空间有限,“高-低-高”形式的碰撞波形难以实现。而电动汽车电机结构尺寸较小,使得车辆前端具有更大的吸能空间,为汽车前端结构设计实现理想碰撞波形提供更大的自由度。

“高-低-高”碰撞波形构型如图1所示,主要分为3个阶段。第一阶段车体发生碰撞,加速度迅速提高,车体结构吸收较多能量,但由于约束系统存在间隙,乘员几乎不受力,胸部加速度较低;第二阶段通过车身前端结构吸能变形,车辆碰撞加速度降低,使车速逐渐接近乘员速度,以此降低乘员与车辆的相对位移;第三阶段安全气囊完全展开,此时乘员得到较好保护,可适当提高车体加速度,完成剩余动能的吸收。

3 原车初始性能分析及目标波形改进设计

3.1 原车初始性能分析

选用某纯电动汽车为试验对象,其动力总成采用“电机-驱动桥”的组合驱动方式,汽车前舱横向布置尺寸为1 m,电机位于前舱中部,纵向尺寸为0.334 m,电池包位于地板下方,如图2所示。汽车有限元模型和碰撞工况如图3所示,其中车体质量为1 677 kg,整车尺寸为4.5 m×1.7 m×1.3 m。对试验原车进行100%正面全宽工况仿真分析,其碰撞波形如图4所示。

3.2 目标波形改进设计

在保证吸能结构纵向布置尺寸的情况下,在进行目标波形台阶宽度设计时主要参照主结构件特征尺寸进行划分。首先确定有效吸能空间,汽车前舱去除电动机长度后纵向长度L为0.666 m,实际吸能空间为D=0.75×L≈0.5 m,其中0.75为压缩系数[9]。将0.5 m作为设计碰撞波形的总长度。其中每一波形台阶的宽度均按照汽车前端主要吸能结构件的特征长度划分,例如第一台阶包括吸能盒和前纵梁Ⅰ的变形,第二台阶则为前纵梁Ⅱ的变形,目标波形对应结构划分如图5所示。

为提高碰撞结构吸能量,应在结构设计中尽可能提高碰撞波形第一台阶的高度,即吸能盒和前纵梁Ⅰ产生的碰撞反力。针对碰撞波形第二个台阶,采用碰撞结构弯折变形的方式,使得车辆碰撞加速度迅速降低。碰撞波形第三个台阶通过碰撞结构变形堆积实现。同时,在整个结构设计中需保证合理的刚度设计,使得整体结构从前至后按顺序变形。

4 试验车前端结构改进设计

4.1 吸能盒-前纵梁Ⅰ结构改进

为使加速度快速提高到第一台阶,需提高吸能盒和前纵梁Ⅰ的碰撞反力,进而提高碰撞结构的吸能量。本文采用理论和经验公式相结合的方式,根据吸能量快速设计吸能盒和纵梁的结构参数。

通过仿真分析发现原吸能盒和前纵梁Ⅰ难以在碰撞初期提供较高的碰撞反力,且试验原车的前纵梁断面不是等截面结构,较难通过相应理论公式对其进行快速设计。因此在进行结构设计时将吸能盒和前纵梁Ⅰ设计为等截面形式。采用压溃变形模式,压溃变形部件的平均压溃力为:

式中:[Fx]为平均压溃力,即碰撞反力;[Ex]为碰撞结构吸能量;[dx]为结构变形量,需参照试验车吸能盒和前纵梁Ⅰ的压溃距离。

常见的吸能盒截面形式包括帽型、矩型、“日”字、“目”字及“田”字型等[10]。为保证吸能效率,选取“田”字型截面作为吸能盒截面,如图6所示,并设定吸能盒边长为80 mm,材料选用屈服极限为143 MPa的铝合金。“田”字截面的平均压溃力计算公式为[11]:

式中:[σ0]为流动应力,[ts]为吸能盒厚度,m为“田”字型截面的边长。

通过预设吸能目标,吸能盒厚度参数可通过式(1)、式(2)计算得到。本文将单侧吸能盒的吸能目标设定为16.5 kJ,对应的吸能盒厚度[ts]=3.2 mm。

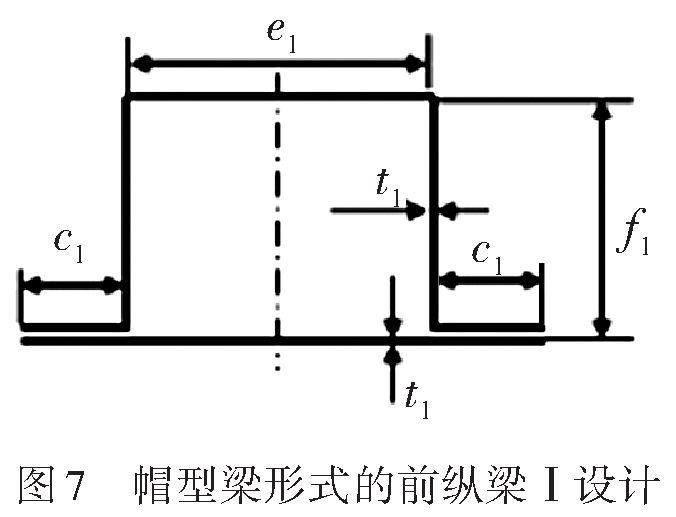

车身纵梁结构的截面形式通常包括矩形梁和单、双帽形梁等[10]。考虑到工艺简便性及试验车前纵梁的原截面形式,前纵梁Ⅰ截面采用单帽型梁的形式如图7所示,其中,e1、f1和c1分别为帽型梁的边长。帽型梁厚度t1可通过式(3)[11]和式(1)计算得到:

式中:t1为帽型梁厚度,l1为帽型梁界面的边长总和,l1=2e1+2f1+4c1。

本文将纵梁单侧吸能目标设定为7.5 kJ,对应的帽型前纵梁Ⅰ厚度为2.7 mm。

4.2 针对弯曲变形的结构改进设计

为实现碰撞波形第二台阶的下降,基于试验车车身结构探究单帽形梁发生折弯时的变形特点,建立单帽形截面折弯变形碰撞反力波谷值经验公式,以指导车身结构的改进设计。

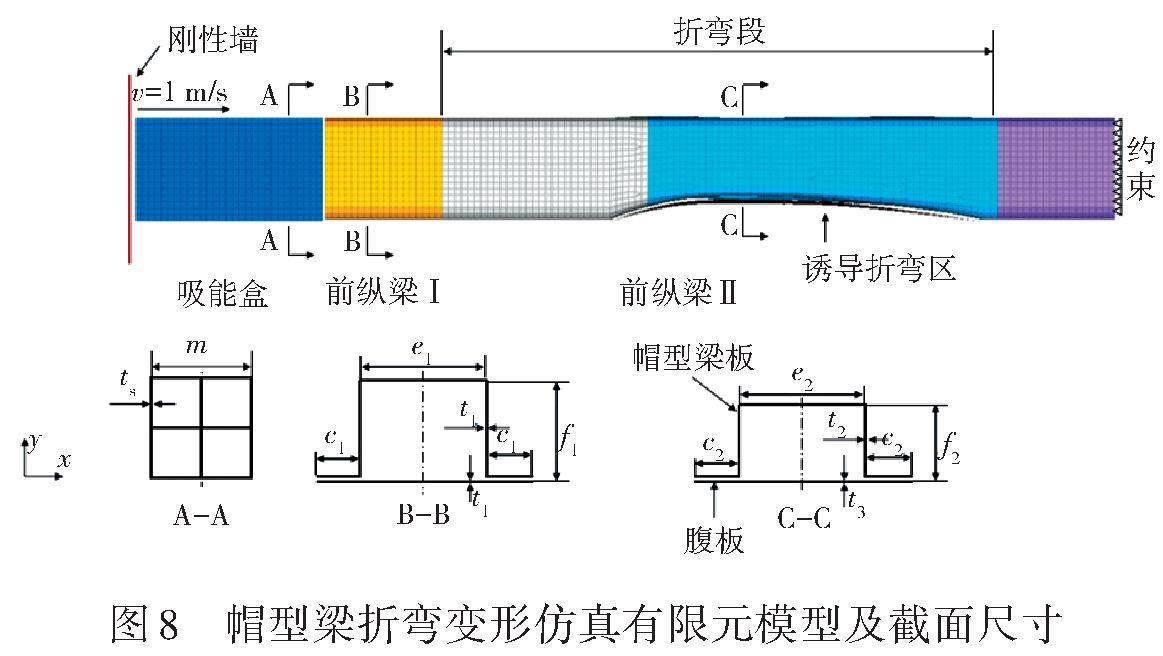

考虑到吸能盒和前纵梁Ⅰ压溃变形时对前纵梁Ⅱ折弯变形的影响,在有限元仿真模型前部添加了改进后的吸能盒及前纵梁Ⅰ,如图8所示。模型左侧为刚性墙,赋予刚性墙X方向1 m/s的均匀速度,约束其余自由度,在模型右侧末端添加6个自由度全约束,计算时长为0.5 s。为使前纵梁Ⅱ在碰撞时发生弯折,在前纵梁Ⅱ设置诱导折弯,参照试验车前纵梁Ⅱ的尺寸,取折弯段长度为133 mm。

帽型梁结构由帽型梁板和腹板组成,将腹板部分的厚度t3固定,通过改变帽型梁板厚度t2探究帽型梁折弯时的变形特点。选取帽型梁板厚度t2为2.0 mm、2.4 mm、2.8 mm、3.2 mm、3.6 mm及4.0 mm。基于本文建立的有限元仿真模型,计算并输出刚性墙接触力。

不同厚度帽型梁板对应的波谷值如表1所示,对应拟合曲线如图9所示。通过多项式拟合可得到各结构尺寸下的单帽形截面折弯变形碰撞反力。

从图9中可以看出,随着帽型梁板厚度的增加,帽型梁折弯波谷值随之升高,因此为了尽可能降低碰撞波形第二台阶的高度,需选择较低的帽型梁板厚度。为保证碰撞结构的逐级变形,前纵梁Ⅱ厚度应不低于前纵梁Ⅰ的厚度,因此本文将前纵梁Ⅱ的帽型梁板厚度设定为2.8 mm。

将改进后的结构建立“吸能盒-前纵梁”子结构碰撞模型,通过仿真分析得到碰撞反力曲线,如图10所示,从图中可看出,碰撞波形第一阶段吸能盒和前纵梁Ⅰ能够提供较大的碰撞反力,随后前纵梁Ⅱ发生弯折,碰撞反力迅速降低,满足“高-低-高”的波形构型特点。

5 车身前端结构改进性能验证

将“吸能盒-前纵梁”子结构安装至试验车相应位置,在HYPERMESH软件中搭建仿真模型,利用EXTRA_NODES连接动力总成安装支架与子结构。测量更换部件后的整车质量,通过在车辆质心处设置额外质量点调节整车质量以保证初始动能保持一致,初始碰撞速度保持50 km/h。最终通过LS-DYNA对改进后的模型进行计算,车辆位移域碰撞波形如图11所示。

由图11可以看出,改进后的车体碰撞波形呈现明显的“高-低-高”形式。通过观察,试验车前舱的碰撞吸能结构变形过程较为稳定,并且变形模式与预期相符,实现了“吸能盒压溃-前纵梁Ⅰ压溃-前纵梁Ⅱ折弯”的稳定变形,如图12所示。

由上述分析可知,在进行吸能盒及前纵梁的设计改进后,车辆碰撞波形与目标波形基本贴合,且改进后的碰撞结构能够按照预期发生变形。

为进一步探究改进后的碰撞结构对乘员安全性的影响,本文利用MADYMO软件搭建了试验车与约束系统耦合多刚体力学模型,如图13所示。该模型内部包含乘员座椅、安全带、转向盘及安全气囊等约束系统部件。安全带织带延伸率为10%,采用单级限力,限力值为3.5 kN,预紧长度为150 mm;安全气囊的充气质量为0.045 kg,充气时长为36 ms;驾驶位放置Hybrid III 50百分位假人。利用该模型计算试验车改进前、后的乘员响应,如图14所示。

由图中可以看出,改进前、后车辆前端结构对应的乘员胸部加速度曲线相比原车加速度峰值降低近20%。

6 结束语

本文以电动汽车为研究对象,探究对乘员伤害最小的碰撞波形。根据某电动汽车的前舱结构尺寸及布置方式,确定位移域目标波形与前舱结构的对应关系,提出了结构设计目标。结合碰撞结构的碰撞反力和前纵梁Ⅱ折弯特性,确定了吸能盒、前纵梁Ⅰ和前纵梁Ⅱ弯折的结构参数,仿真验证结果表明,改进后的试验车碰撞波形使乘员胸部加速度峰值降低约20%,提升了整车安全性。

参 考 文 献

[1] SADEGHIPOUR E, CIARDIELLO R, FISCHER M, et al. Critical Review of the Current Assessment Approaches for Frontal Crash Compatibility Regarding the Evaluation of Structural Interaction[C]// International Technical Conference on the Enhanced Safety of Vehicles: Gothenburg: Traffic Injury Prevention, 2015: 201-207.

[2] LOCEY C M, GARCIA-ESPANA J F, TOH A, et al. Homogenization of Vehicle Fleet Frontal Crash Pulses from 2000–2010[C]// 56th AAAM Annual Scientific Conference. Seattle, Annals of Advances in Automotive Medicine, 2012:299.

[3] 刘乐丹. 某乘用车正面碰撞波形优化及其方法研究[D]. 长春: 吉林大学, 2011.

LIU L D. Research on the Optimization for the Frontal Impact Pulse of A Car[D]. Changchun: Jilin University, 2011.

[4] 水野幸治. 汽车碰撞安全[M]. 北京: 人民交通出版社, 2016.

MIZUNO K. Automobile Crash Safety[M]. Beijing: China Communications Press, 2016.

[5] MOTOZAWA Y, KAMEI T. A New Concept for Occupant Deceleration Control in A Crash[J]. SAE 2000 World Congress Detroit, 2000: 1502-1509.

[6] 任立海, 张国庆, 董立强, 等. 车体正面碰撞加速度波形优化设计研究[J]. 汽车技术, 2019(9): 49-53.

REN L H, ZHANG G Q, DONG L Q, et al. Research on Optimization Design of Acceleration Waveform in Vehicle Frontal Collision[J]. Automobile Technology, 2019(9): 49-53.

[7] SHI Y, WU J, NUSHOLTZ G S. Optimal Frontal Vehicle Crash Pulses-A Numerical Method for Design[C]//International Technical Conference on the Enhanced Safety of Vehicles. Nagoya, Japan: Traffic Injury Prevention, 2003: 15.

[8] MIZUNO K, ITAKURA T, HIRABAYASHI S, et al. Optimization of Vehicle Deceleration to Reduce Occupant Injury Risks in Frontal Impact[J]. Traffic Injury Prevention, 2014, 15(1): 48-55.

[9] 张君媛, 王海, 马迅. 轿车侧面抗撞性简化参数化模型的建立及应用[J]. 吉林大学学报(工学版), 2009(2): 22-26.

ZHANG J Y, WANG H, MA X. Simplified Parametrized Model of Car Side Crashworthiness and Its Application[J]. Journal of Jilin University (Engineering and Technology Edition), 2009(2): 22-26.

[10] 武栎楠. 汽车正面抗撞性概念设计关键技术研究[D]. 长春:吉林大学, 2016.

WU L N. Research on Key Technologies of Automobile Frontal Crashworthiness Concept Design[D]. Changchun: Jilin University, 2016.

[11] 余同希. 能量吸收: 结构与材料的力学行为和塑性分析[M]. 北京: 科学出版社, 2019.

YU T X. Energy Absorption: Mechanical Behavior and Plasticity Analysis of Structures and Materials[M]. Beijing: Science Press, 2019.