汽车模拟碰撞试验装置设计及仿真验证*

2017-12-28都雪静王东升裴玉龙王占宇

都雪静,王东升,裴玉龙,王占宇

(东北林业大学 交通学院,黑龙江 哈尔滨 150040)

汽车模拟碰撞试验装置设计及仿真验证*

都雪静,王东升,裴玉龙,王占宇

(东北林业大学 交通学院,黑龙江 哈尔滨 150040)

为研究交通事故中车载群体散落物的分布特征,在参照国内外汽车碰撞试验台的基础上,设计了汽车模拟碰撞试验装置。根据模拟碰撞试验装置中碰撞速度的要求,对三相异步电机的选取和牵引绳的强度进行了计算,并用ANSYS/LS-DYNA软件对整个模拟碰撞试验装置进行仿真。结果表明:该试验装置可以使试验车在一定的距离内加速到规定的碰撞速度,能够模拟汽车低速下的正面碰撞,并满足有关国家法规的要求。试验车具有足够的强度,可以重复使用。

车辆工程;汽车碰撞;群体散落物;分布特征;仿真验证

目前我国正处于经济高速发展时期,道路交通事故发生频繁,往往造成大量的民事纠纷和刑事纠纷[1]。在道路交通事故再现过程中,碰撞速度是最关键的因素[2],在实际交通事故鉴定中,事故处理人员通常依据轮胎制动痕迹来计算事故汽车碰撞速度,进而再现车辆的运动状态和碰撞位置,查出事故发生的原因,划分事故责任[3-4]。目前,大部分车辆装备有 ABS、ESP、TCS、EBD 等系统,导致车辆在事故发生后,现场路面轮胎印迹经常难以识别或无印迹,致使通过轮胎印记进行汽车碰撞速度的求解方法受限。

道路交通事故现场通常会留有大量的散落物,这些散落物是汽车碰撞瞬间产生的,具有汽车碰撞瞬间相同的速度,因此一些学者开始着重研究散落物分布特征和汽车碰撞速度的关系[5]。散落物分布特征的研究方法主要有实车碰撞试验和计算机仿真两大类。实车碰撞试验可以较好的模拟实际交通事故,得到散落物的分布特征和碰撞车速的关系,但是实车碰撞试验是破坏性试验,需要较大的试验场地和较高的试验成本。随着计算机技术的发展,利用计算机仿真技术,寻求汽车碰撞后散落物的分布特征成为了一种新的研究方法。汽车碰撞计算机仿真的试验方法操作简单,成本较低,但是实际交通事故中有许多不确定因素,仿真结果和实际有一定的差距。因此,在研究过程中,仿真结果必须和实车碰撞试验得到的结果相互验证。

我国货车的主要用途是运输货物。为赚取更大的运输利润,大多数货车在运输过程中均处于超载状态,驾驶员经常疲劳驾驶,极易导致严重的交通事故[6]。在研究车载群体散落物的分布状态与碰撞车速的关系时,由于群体散落物的分布具有不确定性,需要多次重复试验才能找出其规律。如果采用实车碰撞试验,需要成本太高,并且浪费资源。

因此笔者以货车为研究对象,根据货车的碰撞特性以及国内外汽车碰撞试验台设计标准,设计了一套汽车模拟碰撞试验装置,对各个部件进行了详细介绍和计算,并用ANSYS/LS-DYNA对试验车进行了显式动力学仿真,确保试验车车架具有足够的强度,可多次重复试验。笔者的研究内容可为汽车模拟碰撞试验装置提供理论依据,为更好的研究交通事故中车载群体散落物分布特征奠定了基础。

1 装置方案设计

汽车实车碰撞是破坏性试验,需要较大的试验场地,研究成本较高。根据相似理论,笔者设计了一套结构简单、调节方便的汽车模拟碰撞试验装置。该试验装置利用三相异步电机牵引试验车,加速到规定的速度后撞击固定障碍壁,可以模拟装载群体散落物的汽车正面碰撞的试验,从而得到车载群体散落物的分布情况。该试验装置可以通过调整碰撞车速,研究不同速度下的群体散落物分布情况;可调整车厢高度,研究不同高度对群体散落物分布情况的影响;可利用试验车装载不同的货物,研究货物的属性对群体散落物分布特征的影响。

在参考国内外汽车碰撞试验台的基础上,该汽车模拟碰撞试验装置的设计满足以下原则:① 尽量降低成本;② 试验可以在室内进行;③ 试验装置结构简单,可以重复使用;④ 能模拟汽车低速下的正面碰撞,并符合相关国家法规的要求[7]。

1.1 装置组成

该汽车模拟碰撞试验装置主要包括模拟碰撞试验车、牵引装置、速度控制装置、测速装置、安全保护装置、固定障碍壁、照相机和摄像机。

1.1.1 模拟碰撞试验车

试验车是整个模拟碰撞试验装置的主要部件和基础。为了试验结果和实际交通事故中散落物的分布特征最大程度的接近,根据相似原理,笔者选用市场上较具有代表性的某款轻型卡车作为参照,模拟碰撞试验车的外形尺寸和实际货车外形尺寸采用1∶5的比例设计,试验车的外形尺寸如表1。

表1 试验车外形尺寸Table 1 Dimensions of test vehicle mm

试验车由车架、保险杠、驾驶室、货箱和货箱支架5部分组成。为便于更换保险杠和调整货箱高度,试验车的保险杠和车架之间、货箱和货箱支架之间均采用螺栓连接,其余部件的连接方式采用焊接;为保证试验车可多次重复使用,车架应具有足够的强度。在设计的碰撞速度下,大部分能量通过保险杠的变形吸收,车架基本不发生塑性变形,通过更换保险杠即可进行下次试验[8]。模拟碰撞试验车如图1。

图1 模拟碰撞试验车Fig.1 Simulation impact test device

1.1.2 牵引装置

牵引装置主要有三相异步电机、电机支架,滚筒和牵引绳。牵引装置给整个汽车模拟碰撞装置提供动力,电机通过电机轴与滚筒相连,牵引绳的一端用卡环固定在滚筒上,另一端通过挂钩与试验车连接。电机支架被Φ=12 mm的膨胀螺栓固定在实验室地面上,电机启动后带动滚筒转动,使牵引绳不断在滚筒上缠绕,从而拖动试验车到规定的速度[9]。

1.1.3 速度控制装置

速度控制装置选用TVFE9-4055G矢量控制型变频器。变频器(VFD)是应用变频技术与微电子技术,通过改变电机工作电源频率方式来控制交流电动机的电力控制设备。变频器可以控制输入三相异步电机电流的频率和加速时间,改变电机的转速,从而通过牵引绳改变试验车的碰撞速度。由于变频器控制电流频率的方式是按照当前电流频率的百分比进行控制的,试验前,操作人员应该计算出相应百分比下的碰撞车速,并进行实际测试,为试验时精确控制车速做好准备工作。

1.1.4 测速装置

测速装置主要选用CS-10型雷达测速仪。测速雷达主要利用了多普勒效应原理制作的一种测速仪器,主要根据当目标向雷达天线靠近时,反射信号频率将高于发射机频率;反之,当目标远离天线而去时,反射信号频率将低于发射机频率,从而可以计算出目标与雷达的相对速度。雷达测速仪在测量速度时,真实的目标速度是目标沿雷达波束中心轴作直线运动时获得的,如果天线指向与目标运动方向存在着一定的夹角,测量的速度读数是低于实际的目标速度。为了在试验时测量的速度值尽可能逼近试验车的实际速度,试验人员在测量时应尽可能地减小测量夹角,从而减小试验误差。

1.1.5 安全保护装置

安全保护装置主要包括15 kg标准重块、弹性皮带和安全绳。弹性皮带采用运动员抗阻训练用皮带,其尺寸为长2 m、宽0.04 m、厚0.005 m,其所能承受的最大拉力超过500 N。安全绳选用直径为8 mm的棉质安全绳,其所能承受最大拉力为900 N。通过弹性皮带将标准重块和安全绳相连,弹性皮带在安全保护装置中起到缓冲吸能作用。试验时,试验车在牵引绳的带动下加速到规定的速度,如果未能按照规定的运动轨迹和固定障碍壁相撞,试验车将会通过安全绳带动标准重块向前运动。在摩擦力的作用下,试验车逐渐停止运动。

1.2 工作原理

本模拟碰撞试验装置主要采用三相异步电机通过牵引绳带动试验车加速的加速方式,首先根据试验所要求的碰撞车速,推算变频器的输出电流的频率占输入电流频率的百分比,牵引绳通过固定滑轮连接在试验车上,通过三相异步电机将电能转化为试验车的动能,给试验车施加一个力,使其获得一个极大的初始加速度。经过反复计算和试验,确定变频器控制三相异步电机的运行时间,控制试验车在固定障碍物前1 m的距离时和牵引绳断开连接,从而做到在试验车和固定障碍壁碰撞时不受牵引绳的影响。群体散落物装载在试验车货箱中,当发生碰撞后,群体散落物在地面上以一定的形状分布。试验时,用高速摄像机拍摄整个碰撞过程及群体散落物的分布特征,便于日后的分析及数据处理。试验车的货箱可以沿着货箱支架上下移动,试验过程中可以调节货箱高度。本汽车模拟碰撞试验装置可以模拟货箱高度不同、装载不同货物的货车在不同速度下的汽车正碰试验,从而为研究在交通事故中车载群体散落物的分布特征与汽车的碰撞速度的关系提供了一套试验装置。

2 设计及计算

2.1 电机的选择

根据试验车三维模型图计算可知,试验车的重量为30 kg。在试验时,试验车装载的群体散落物最大重量为5 kg。由于汽车模拟碰撞试验在实验室内进行,试验车的加速距离为9 m,该汽车模拟碰撞试验装置设计的最高碰撞速度为50 km/h,因此牵引装置中三相异步电机必须能够提供足够的牵引力。试验车在加速过程中受到摩擦力、空气阻力和牵引力。根据能量守恒定律,可以算出该试验装置中所需电机功率的大小。

假设试验车的加速距离为9 m,则摩擦力对试验车所做的功如式(1):

W1=mgfl

(1)

式中:W1为摩擦力对试验车所做的功,J;m为试验车和群体散落物的总重量,kg,m=35;g为重力加速度,m/s2;f为试验车的摩擦系数,f=0.015;l为试验车的加速距离,m,l=9。

假设试验车的加速距离为9 m,则空气阻力对试验车所做的功如式(2):

(2)

式中:W2为假设试验车以50 km/h运动时,空气阻力对试验车所做的功,J;CD为空气阻力系数,CD=0.7;A为迎风面积,即试验车行驶方向的投影面积,m2;ua为试验车的行驶速度,km/h,ua=50。

试验车的动能如式(3):

Ek=1/2mv2

(3)

式中:Ek为试验车的动能,J;v为试验车的行驶速度,m/s,v=13.89。

假设试验车以50 km/h的速度匀速通过加速距离,则所需的时间如式(4):

t=l/v

(4)

式中:t为试验车运动时间,s;l为加速距离,m;v为试验车运动速度,m/s。

根据公式(4),计算可得t=0.648 s。

由能量守恒定律可知,三相异步电机所做的功如式(5):

W=W1+W2+Wk=pt1

(5)

式中:W为发动机所做的功,J;p为发动机的功率,W;t1为发动机工作时间,s,t1=0.648。

根据公式(1)~式(5)计算可得:试验车达到最高车速所需要的三相异步电机的最大功率为5.24 kW,因此本碰撞模拟试验装置的三相异步电机选取功率为5.5 kW的2极电机,型号为Y132S1-2。

2.2 滚筒和牵引绳的设计

模拟碰撞试验装置工作时,电机通过电机轴带动滚筒转动,滚筒缠绕牵引绳,从而带动试验车加速到规定的速度。可以看出滚筒的尺寸大小和强度关系到整个模拟碰撞试验的成功与否。根据国家法规的要求,本模拟碰撞试验装置可以模拟正碰的最高速度为50 km/h,滚筒的最小直径为:

(6)

式中:v为试验车的行驶速度,m/s,v=13.89;nmax为电机的最大转速,r/min;π为圆周率。

将各个参数代入公式(6)得:d1=92 mm。

取c=1.3倍的安全系数,则滚筒半径为:

r=cd1/2=60

(7)

式中:r为滚筒的半径,mm;c为安全系数。

电机通过牵引绳所以能产生的最大拉力:

(8)

式中:F为牵引绳的最大拉力,N;P为电机的额定功率,kW;k为电机最大转矩是额定转矩的倍数;n为电机转速,r/min;r为滚筒半径,m。

将各个参数代入式(8),得:F=694.3 N。

由GB/T 20118—2006《一般用途钢丝绳》[10],选用6×7+FC类4 mm粗纤维芯钢丝绳。

目前,还未有滚筒厚度精确的计算公式。在机械设计时,笔者采用经验公式确定滚筒厚度,筒壁厚度为:

h=0.005d+6=6.6

(9)

式中:h为滚筒的筒壁厚度,mm;d为滚筒直径,mm。

钢丝绳公称直径4 mm,实际测量最大处直径为4.28 mm。绳槽节距一般为钢丝绳直径与钢丝绳上偏差的50%之和,即滚筒的绳槽节距如式(10):

P=D+0.28×0.5

(10)

式中:P为滚筒的绳槽节距,mm,选用P=4.14;D为钢丝绳的直径,mm。

滚筒长度如式(11):

Ld=L0+L1

(11)

式中:L0为缠绕钢丝绳部分,mm;L1为无绳槽部分,mm。

(12)

式中:Hmax为钢丝绳缠绕在卷筒上的最大长度,mm;D1为卷筒的直径,mm;z1为钢丝绳的安全圈数;P为节距,mm。

当Hmax=25 000 mm、z1=2、P=4.14 mm;则L0=283 mm。取L1=10 mm,由式(11)可得:Ld=L0+L1=293 mm。

考虑各方面因素,笔者选用卷筒长度为L=300 mm。

3 模拟碰撞装置可靠性仿真验证

3.1 仿真方案和材料参数

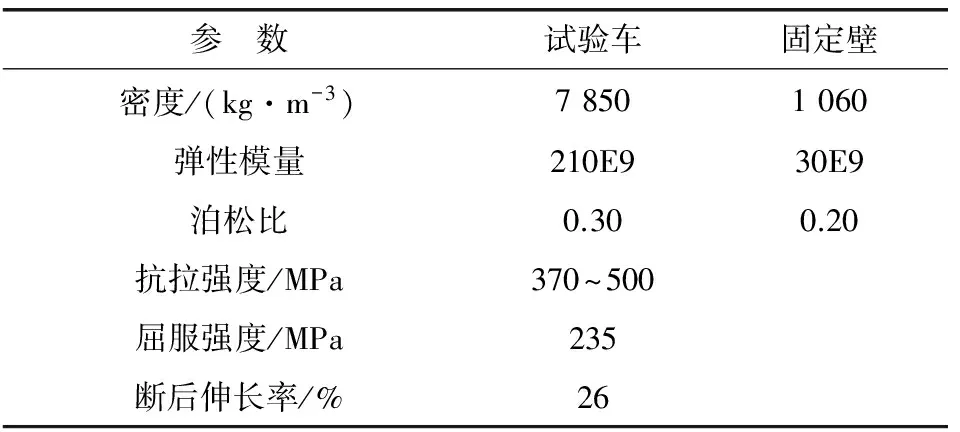

本次仿真试验的试验车三维模型采用UG软件建立,导入ANSYS/LS-DYNA软件,建立试验车及障碍物有限元模型[11],并进行碰撞仿真试验。根据我国汽车碰撞安全法规,汽车碰撞试验中试验车车速应为50 km/h,因此设定试验车以50 km/h的速度与固定壁发生正面直线对心碰撞。障碍物采用刚性体,固定不动,仿真模型材料参数,如表2。

表2 仿真模型材料参数Table 2 Material parameters of simulation model

3.2 仿真结果和分析

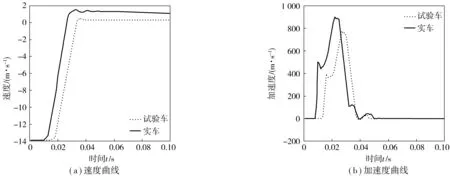

为保证汽车模拟碰撞试验准确性,在试验车和固定障碍壁碰撞试验中,试验车运动速度和加速度应与实车碰撞的变化相似。按照我国汽车碰撞安全法规,在某汽车实验中心以50 km/h速度对某款轻型卡车进行正碰试验,得到实车碰撞试验数据。将仿真试验中测得的试验车的速度、加速度曲线与实车碰撞的速度、加速度曲线相比,比较结果如图2。

图2 正面碰撞中试验车与实车的速度和加速度曲线Fig.2 Velocity curve and acceleration curve of the test vehicle and real vehicle in frontal crash

由图2可知:在汽车与固定障碍壁正碰试验中,试验车的速度、加速度曲线和实车碰撞的速度、加速度曲线变化基本一致。因此,该汽车模拟碰撞装置可以模拟实车正碰试验。

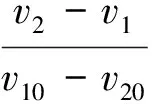

仿真试验中,试验车碰撞前的速度为13.9 m/s,碰撞后的反弹速度为0.264 m/s,根据恢复系数e的计算公式:

(13)

式中:ν10、ν20为碰撞前瞬间物体A、B的速度(正面碰撞时ν20为负值);ν1、ν2为碰撞后瞬间物体A、B的速度[12]。

计算可得:试验车恢复系数e=0.02。试验车在碰撞过程中为非弹性碰撞,碰撞能量主要通过试验车的塑性变形和弹性变形吸收。

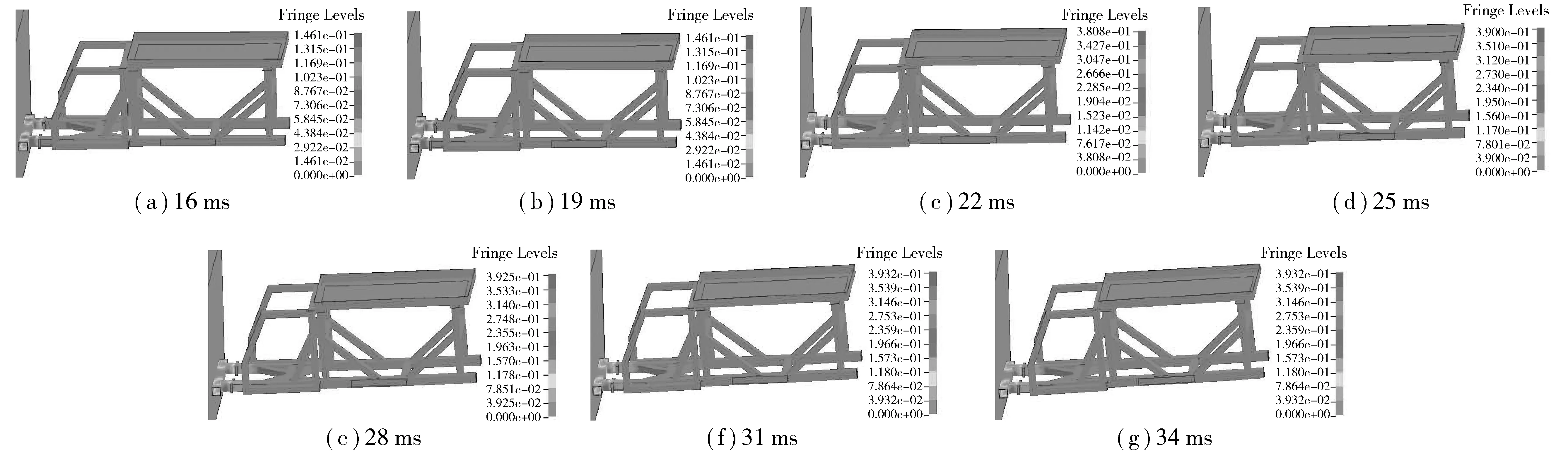

试验车在与固定壁发生正面对心直线碰撞碰撞的16~34 ms内,试验车的塑性应变时序如图3。

图3 试验车的塑性应变时序Fig.3 Plastic strain timing diagram of test vehicle

由图3可知:在碰撞过程中,试验车的塑性应变主要集中在保险杠,塑性应变越来越大,后保持不变,保险杠的最大塑性应变为0.39。说明在碰撞时,保险杠受到最大应力大于材料屈服强度235 MPa,发生了一定的塑性变形,并吸收一部分的碰撞能量[13];试验车的车架未发生明显的塑性变形,车架吸收的碰撞能量大部分是通过弹性变形吸收的,试验车的强度和刚度满足试验要求。因此试验时,可以通过更换保险杠的方式,直接进行下次试验,实现了试验车多次重复利用,可节约资源,减少试验成本。

4 结 论

笔者在参考国内外汽车碰撞试验台的基础上,以某轻型卡车为模型车,设计了一套汽车模拟碰撞散落物分布试验装置。

1) 通过设计计算和ANSYS/LS-DYNA软件的计算机仿真验证,在试验过程中,试验车除保险杠外的其它部件不会发生塑性变形。试验车可以多次重复利用,节约了试验成本。

2) 本汽车模拟碰撞试验装置可以模拟货箱高度不同、装载货物不同的货车正碰试验,易于操作和控制。

3) 该试验装置对于研究交通事故现场散落物分布的特征与汽车碰撞车速之间的关系有着非常重要的实际意义。

[1] 敖谷昌,杨利.机动车驾驶员人为因素与交通事故危害性关联分析[J].重庆交通大学学报(自然科学版),2010,29(1):121-124.

AO Guchang,YANG Li. Correlation analysis on driver’s human factors and accident hazard in road traffic accidents[J].JournalofChongqingJiaotongUniversity(NaturalScience),2010,29(1):121-124.

[2] 杨建军,董大伟,黄海波,等.道路交通事故中行人事故碰撞地点研究[J].重庆交通大学学报(自然科学版),2016,35(3):162-166.

YANG Jianjun,DONG Dawei,HUANG Haibo,et al. Collision locations of pedestrian-vehicle accident in road traffic accident[J].JournalofChongqingJiaotongUniversity(NaturalScience),2016,35(3):162-166.

[3] ZOU Tiefang,YU Zhi,CAI Ming,et al. Analysis and application of relationship between post-braking-distance and throw distance in vehicle-pedestrian accident reconstruction[J].ForensicScienceInternational,2011,207(1/3):135-144.

[4] DOMINGUEZ J A C,ESQUINA R B,ORTEGA P F. Reconstruction of road accidents where pedestrians are involved[J].SecuritasVialis,2012,4(2):55-81.

[5] 都雪静.汽车碰撞散落物多尺度运动行为研究[D].长春:吉林大学,2008:1-4.

DU Xuejing.StudyonMulti-ScaleDynamicBehaviorofDebrisinAutomotiveCrash[D]. Changchun:Jilin University,2008:1-4.

[6] 唐勇,刘海波,张铁壁.基于小波技术的疲劳驾驶行为识别研究[J].仪表技术与传感器,2011(1):49-51.

TANG Yong,LIU Haibo,ZHANG Tiebi. Recognition research of fatigue driving behavior based on wavelet technology[J].InstrumentTechniqueandSensor,2011(1):49-51.

[7] 秦思南.汽车模拟碰撞试验台设计及动力学分析[D].成都:四川大 学,2005:18-23.

QIN Si’nan.DesignofVehicleSimulationImpactTestSystemandAnalysisofDynamics[D]. Chengdu:Sichuan University,2005:18-23.

[8] 米林,魏显坤,万鑫铭,等.铝合金保险杠吸能盒碰撞吸能特性[J].重庆理工大学学报(自然科学),2012,26(6):1-7.

MI Lin,WEI Xiankun,WAN Xinming,et al. A research on the impact energy-absorbing capacity of the aluminum alloy energy-absorbing box of the bumper[J].JournalofChongqingUniversityofTechnology(NaturalScience),2012,26(6):1-7.

[9] 郭丙君.电机与拖动基础[M].北京:化学工业出版社,2012:1-15.

GUO Bingjun.MotorandDragFoundation[M]. Beijing:Chemical Industry Press,2012:1-15.

[10] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.一般用途钢丝绳:GB/T 20118—2006[S].北京:中国标准出版社,2006.

General Administration of Quality Supervision,Inspection and Quarantine of the People’s Republic of China,Standardization Administration of the People’s Republic of China.SteelWireRopesforGeneralPurpose:GB/T20118—2006[S]. Beijing:China Standard Press,2006.

[11] 张红松,胡仁喜,康士延.ANSYS14.5/LS-DYNA非线性有限元分析实例指导教程[M].北京:机械工业出版社,2013:1-10.

ZHANG Hongsong,HU Renxi,KANG Shiyan.ANSYS14.5/LS-DYNANonlinearFiniteElementAnalysisExampleTutorial[M]. Beijing:China Machine Press,2013:1-10.

[12] 许洪国.汽车事故工程[M].北京:人民交通出版社,2009:69-89.

XU Hongguo.AutomobileAccidentEngineering[M]. Beijing:China Communications Press,2009:69-89.

[13] MA C C,LAN F C,CHEN J Q,et al. Automobile crashworthiness improvement by energy-absorbing characterization of aluminum foam porosity[J].MaterialResearchInnovations,2015,19(Sup1):109-112.

Design and Simulation Verification of Vehicle Simulation Impact Test Device

DU Xuejing,WANG Dongsheng,PEI Yulong, WANG Zhanyu

(School of Traffic,Northeast Forestry University,Harbin 150040,Heilongjiang,P. R. China)

In order to study the distribution characteristics of group fallout loaded by vehicle in the traffic accident,a vehicle simulation impact test device was designed on the basis of the domestic and international automobile impact test benches. According to the requirements of collision speed in the simulation collision test device,the selection of three-phase induction motor and the strength of the traction rope were calculated,and the simulation of the whole system was carried out by using ANSYS/LS-DYNA software. The results show that the proposed test device can accelerate the test vehicle to a required crash speed within a certain distance and can simulate the frontal impact of vehicle at low speed,which meets the requirements of relevant national laws and regulations. Moreover,the proposed test device has enough strength and can be used repeatedly.

vehicle engineering; automobile collision; group fallout; distribution characteristics; simulation verification

10.3969/j.issn.1674-0696.2017.12.20

2016-03-30;

2017-03-22

中央高校专项资金资助项目(2572017DB01);国家重点研发计划重点专项项目(2017YFC0803901);国家自然科学基金青年基金项目(51108068)

都雪静(1975—),女,吉林通化人,副教授,博士,主要从事汽车碰撞安全及事故分析方面的研究。E-mail:duxuejing99@163.com。

U461.91;TP391.9

A

1674-0696(2017)12-121-06

刘韬)