超声辅助有机酸预处理玉米芯复合酶解工艺优化

2024-06-25于德涵朱颖怡黎莉武海玲

于德涵 朱颖怡 黎莉 武海玲

摘要:为破坏玉米芯木质纤维素的紧密结构以利于酶解、发酵,先通过筛选试验确定最适有机酸及其浓度;再以复合酶解试验确定最佳玉米芯水解酶组成及配比;最后通过响应面试验优化最佳预处理工艺。结果表明,以10%的马来酸对玉米芯预处理后酶水解的最优工艺为料液比25∶1、超声功率310 W,在71 ℃条件下超声处理34 min,处理后残余物用纤维素酶、β-葡萄糖苷酶和木聚糖酶(1∶2∶1)在pH 4.8、50 ℃条件下复合酶解48 h。此条件下还原糖得率达34.49%,接近玉米芯中纤维素含量,证明了该预处理酶解工艺稳定、可靠,可为玉米芯发酵生产燃料乙醇提供前期技术支持。

关键词:超声辅助;有机酸预处理;玉米芯;酶解;工艺优化

中图分类号:TS210.9 文献标识码:A

文章编号:0439-8114(2024)05-0168-07

DOI:10.14088/j.cnki.issn0439-8114.2024.05.030 开放科学(资源服务)标识码(OSID):

Optimization of ultrasonic-assisted compound enzymatic hydrolysis process of corncob pretreated with organic acid

YU De-han, ZHU Ying-yi, LI Li, WU Hai-ling

(School of Food and Pharmaceutical Engineering, Suihua University, Suihua 152061, Heilongjiang,China)

Abstract:The purpose was to destroy the tight structure of corncob lignocellulose for enzymatic hydrolysis and fermentation. The optimum organic acid and its concentration were determined by screening experiment firstly. Then the optimal composition and ratio of hydrolases for corncob were determined by compound enzymatic hydrolysis experiment. Finally, the optimal pretreatment process was optimized by response surface experiment. The results showed that the optimum process of enzymatic hydrolysis of corncob pretreated with 10% maleic acid was as follows: the liquid-solid ratio of 25∶1,ultrasonic power of 310 W, and ultrasonic treatment time of 34 min at 71 ℃, and the residue was hydrolyzed with cellulase, β-glucosidase and xylanase (1∶2∶1) for 48 h at pH 4.8 and temperature 50 ℃. Under this condition, the yield of reducing sugar was 34.49%,which was close to the cellulose content in corncob. The method was proved to be stable and reliable,and could provide preliminary technical support for ethanol production from corncob by fermentation.

Key words: ultrasonic-assisted; organic acid pretreatment; corncob; enzymatic hydrolysis; process optimization

收稿日期:2022-10-13

基金项目:黑龙江省大学生创新创业训练计划项目(202110236017);黑龙江省教育厅基本科研业务费项目(YWK10236210231)

作者简介:于德涵(1982-),男,黑龙江绥化人,讲师,硕士,主要从事活性物质的分离与应用开发研究,(电话)18245528558(电子信箱)

yudehan@163.com。

于德涵,朱颖怡,黎 莉,等. 超声辅助有机酸预处理玉米芯复合酶解工艺优化[J]. 湖北农业科学,2024,63(5):168-174.

玉米芯是玉米加工后的残余物,中国每年产生的玉米芯约7 000万~8 000万t,而利用率不足年产量的20%,大量焚烧和丢弃的玉米芯既提高了环境治理的成本,又造成了极大的浪费,所以合理利用这些农林废弃物资源变得尤为重要。

玉米芯的能量密度约为5 000 kJ/m3,较玉米秸秆和柳枝稷高出1倍[1],在燃料乙醇的生产、运输和存储成本控制方面更有优势,是一种优良的木质纤维素资源。玉米芯中的纤维素是以葡萄糖为基础单元的聚合物,其最安全、最经济的糖化方法之一是纤维素酶水解法,但是纤维素通常会被半纤维素等物质连接、包裹,并被木质素严密覆盖,其外部的致密结构导致纤维素酶无法作用于底物使其分解为用于发酵的单糖和寡糖,所以使用玉米芯作原料发酵生产燃料乙醇的关键是利用某些方法对其预先处理,以脱除纤维素外部的木质素和半纤维素成分,为微生物的纤维素酶能透过木质纤维素表层与底物结合提供必要通道和合理的空间[2]。

现阶段,预处理木质纤维素材料的方法主要有物理法、化学法和生物法。物理法多采用粉碎、蒸汽爆破等方式,一般要求大型设备,能耗大,不易控制商业成本[3];化学法最常用无机强酸或强碱,但该类方法对设备的耐腐蚀要求高,在安全生产和环境治理的成本控制方面难度大,还会在处理后产生影响后续酶水解和发酵的副产物,导致纤维素糖化率低[4];生物法是使用微生物发酵的方式分解木质素,这种方法的缺点是难以寻找适用微生物[5]。

有机酸是目前较受欢迎的预处理试剂,因为在一定酸性条件下,木质纤维素中的半纤维素会分解为木糖和木聚寡糖等成分从木质纤维素中脱除,使其“结晶”结构被破坏。Zhang等[6]的研究表明乙酸在处理木质纤维素材料产低聚木糖方面有一定的选择性;De等[7]报道了利用甲酸/乙酸对废弃稻草进行预处理,能够有效移除稻草结构中的木质素和溶解半纤维素;Barisik等[8]报道马来酸和草酸在210 ℃等条件下麦秸的糖化效率能达90%以上,乙醇产率接近80%。当前,已报道的有机酸预处理工艺条件多是高温、高压等极端条件,本研究选择在常压温和条件下采用超声辅助小分子有机酸预处理玉米芯,以玉米芯还原糖得率评价预处理效果,以期开发出一种低污染、高效率的玉米芯预处理工艺,为燃料乙醇产业的发展提供助力。

1 材料与方法

1.1 材料与仪器

材料与试剂:玉米芯,采集于黑龙江省绥化市北林区,品种为先玉335;纤维素酶,食品级,河南俊一生物科技有限公司;果胶酶,食品级,山东隆科特酶制剂有限公司;木聚糖酶,食品级,河南仰韶生化工程有限公司;β-葡萄糖苷酶,BR,上海源叶生物科技有效公司;其他试剂皆为国产分析纯。

仪器与设备:UV-759型分光光度计,上海精密科学仪器有限公司;JY92-IIDN型超声波仪,宁波新芝生物科技股份有限公司;FW100型粉碎机,天津市泰斯特仪器有限公司;HH-M6型恒温水浴锅,江苏春兰科学仪器有限公司;PHSJ-5型酸度计,上海仪电科学仪器股份有限公司;SHB-IIIG型循环水真空泵,郑州长城科工贸有限公司。

1.2 试验方法

1.2.1 玉米芯试验前处理 将玉米芯清洗干净后于65 ℃干燥4 h,粉碎后过40目筛,再将粉末干燥至恒重,密封、备用。

1.2.2 超声-有机酸液预处理 称取1.0 g玉米芯粉末,加入20 mL有机酸溶液充分混匀,置超声仪中调节温度60 ℃、功率300 W,超声处理20 min,反应结束后样品经布氏漏斗抽滤,滤渣经去离子水冲洗2次后烘干至恒重,记录重量并室温密封保存。

1.2.3 酶水解试验 取0.1 g预处理完毕的玉米芯粉末置于50 mL碘量瓶中,加入10 mL pH 4.8的醋酸缓冲液混匀,再加入纤维素酶和β-葡萄糖苷酶,使得两种酶的终浓度分别达到50 FPU/g底物和50 CB/g底物,最后用缓冲液补齐至20 mL,盖好瓶塞,在恒温摇床中以50 ℃、100 r/min水解,分别在1、6、12、24、48、72 h测定水解液中葡萄糖含量,计算还原糖得率,评价预处理效果。还原糖得率计算公式如下。

还原糖得率=[葡萄糖含量×0.9×10玉米芯粉末质量×1 000×玉米芯预处理后残余质量玉米芯粉末质量×]100% (1)

葡萄糖含量的测定选择DNS比色法[9],纤维素酶活(FPU)和β-葡萄糖苷酶活(CB)测定方法及操作参见文献[10]。

1.2.4 有机酸筛选试验 试验选择马来酸、丙二酸、富马酸、柠檬酸、苹果酸、乙酸和丁二酸共7种有机酸,分别使用5%浓度溶液进行操作,预处理和酶解流程同“1.2.2”和“1.2.3”,使用去离子水处理后玉米芯粉末沉淀进行酶解作对照。

1.2.5 有机酸最适浓度筛选试验 将经“1.2.4”筛选出的有机酸配制成浓度为1%、3%、5%、10%、15%和20%的溶液分别进行预处理和酶水解操作,筛选出预处理效果最好的有机酸浓度。

1.2.6 酶配比的优化 样品材料经预处理后主要成分为纤维素,还可能含有一部分木质素、半纤维素、果胶、葡聚糖等成分,试验使用的基础水解酶是纤维素酶(最优温度50 ℃、最佳pH 4.8)和β-葡萄糖苷酶(最优温度50 ℃,最佳pH 4.8)混合物,通过筛选纤维素酶和β-葡萄糖苷酶的比例、酶蛋白中添加的木聚糖酶或果胶酶的比例等,优化水解酶的组成。

在50 ℃、pH 4.8的最适酶解条件下,设置纤维素酶和β-葡萄糖苷酶比例(1∶1、1∶2、2∶1)进行酶解试验,确定两种基础酶的最适比例;固定两种基础酶的比例和用量,向酶中分别添加不同比例的木聚糖酶或果胶酶,测定还原糖得率,以此得到最佳水解酶组成和配比。

1.2.7 预处理条件单因素试验 将依次经“1.2.4”和“1.2.5”筛选出的有机酸分别改变超声功率(100、200、300、400、500 W)、超声温度(40、50、60、70、80、90 ℃)、超声时间(5、10、20、30、40、50 min)和液料比(10∶1、15∶1、20∶1、25∶1、30∶1、35∶1、40∶1)等单因素试验条件,其他操作同“1.2.2”和“1.2.3”。

1.2.8 响应面试验设计 根据“1.2.7”试验结果及显著性分析,以还原糖得率(Y)为响应值,选择合适的响应因素和水平进行Box-Behnken设计,采用响应面分析确定最佳预处理工艺。具体响应因素和水平见表1。

1.3 数据处理

所有试验进行3组平行操作,数据取平均值;响应面试验设计及数据处理使用Design expert 8.0.6软件;单因素试验数据处理使用SPSS 16.0和Microsoft office excel 2016软件。

2 结果与分析

2.1 有机酸的筛选

玉米芯经过7种有机酸溶液的预处理后质量会有不同程度的减少,预处理后物料减少质量和酶解后还原糖得率见图1。

使用有机酸处理玉米芯粉末,会使物料脱除一部分物质而导致质量下降,脱下的主要成分为分解的半纤维素,还有少量的酸溶木质素及其他成分[11]。由图1a可知,使用马来酸处理材料时,物料质量减少量最大,其次是柠檬酸,但二者差异不显著(P>0.05),其余几种有机酸脱除物质的质量都显著减少;7种有机酸(马来酸至丁二酸)的酸性是依次降低的,除马来酸酸性最高、脱除效果最好外,其他有机酸的脱除效果和酸性并不完全正相关。从酶解后还原糖得率(图1b)看,所有试验组的还原糖得率均随着酶解时间的延长而增加,至48 h时基本达到最大值,再延长反应时间,没有显著变化(P>0.05);马来酸预处理物料后酶水解48 h和72 h的还原糖得率没有显著差异,但48 h值显著高于其他几种有机酸的峰值,故选择预处理用有机酸为马来酸,酶解时间为48 h。

2.2 有机酸最适浓度筛选试验

分别使用不同浓度的马来酸进行预处理和酶解操作,还原糖得率结果如图2所示。由图2可知,随着马来酸浓度的上升,还原糖得率呈先显著上升后趋于平稳略有下降的趋势,浓度达10%后,酸浓度的增加对还原糖得率的影响不再显著(P>0.05)。随着马来酸浓度的增加,半纤维素分解速度加快,酸溶成分的溶解度逐渐增大,玉米芯中纤维素、半纤维素和木质素之间的化学键断裂,结构被破坏[12],使得酶解效率提高,还原糖得率上升;浓度达10%以后,再增加有机酸浓度还原糖得率有下降趋势,这可能是因为有机酸浓度过大会使纤维素水解流失,造成后续酶解时葡萄糖产量降低,所以马来酸的最佳浓度为10%。

2.3 水解酶配比优化

分别调整水解体系中纤维素酶和β-葡萄糖苷酶的比例(1∶1、1∶2、2∶1),酶解不同时长时还原糖得率见图3。3种配比方案中,纤维素酶∶β-葡萄糖苷酶为1∶2时,水解前、中期反应速度较快,6、12、24 h的水解还原糖得率都明显高于另两种配比方案,但48 h后还原糖得率只是稍高于另外两种,没有明显差异;二者比例为1∶2、酶解72 h的还原糖得率同48 h无明显差异(P>0.05)。这说明改变纤维素酶和β-萄萄糖苷酶的比例并不能明显提高水解反应终点的还原糖得率,但纤维素酶∶β-葡萄糖苷酶=1∶2时会缩短酶促反应时间,更快地完成水解。

在纤维素酶和β-葡萄糖苷酶中添加一定的木聚糖酶(1∶2∶1、1∶2∶2)或果胶酶(1∶2∶1、1∶2∶2)进行酶解,测量还原糖得率,以纤维素酶∶β-葡萄糖苷酶=1∶2作对照,结果见图4。

由图4可知,在纤维素酶和β-葡萄糖苷酶中加入木聚糖酶,水解后还原糖得率有所提高,在酶解48 h时,3种酶比例为1∶2∶1和1∶2∶2时,还原糖得率分别为32.64%和32.28%,都显著高于不添加木聚糖酶的酶解还原糖得率,但二者之间没有明显差距,说明在水解酶中加入木聚糖酶有助于提高还原糖的得率,但是在试验范围内添加量的多少对试验结果不会造成明显差异;另外,在水解酶中加入果胶酶后还原糖得率和不加入果胶酶结果无明显差异,说明在经过超声和有机酸处理过后的玉米芯材料中没有果胶酶作用的底物。

综上,在50 ℃、pH 4.8条件下使用纤维素酶:β-葡萄糖苷酶∶木聚糖酶=1∶2∶1酶解预处理后的玉米芯材料,效果最为理想。

2.4 预处理条件单因素试验结果

使用浓度为10%的马来酸进行超声辅助预处理操作,考察超声功率、超声温度、超声时间和液料比对预处理效果的影响。

2.4.1 超声功率对还原糖得率的影响 由图5可知,还原糖得率随超声功率的增加呈先上升后下降的趋势,且差异显著(P<0.05)。超声波主要通过空化效应和热效应破坏木质纤维素,增大酶和纤维素的接触面积,一方面超声波破坏纤维素结晶分子内和分子间的化学键,使纤维素内部孔隙增大,酶可结合于纤维素结构内部;另一方面超声波促使半纤维素分解,并破坏木质素分子间结构,使木质纤维素的表面形态发生改变,让被紧密包裹的纤维素结构暴露出来,使酶更易与纤维素外部接触,发生作用[13]。因此,超声功率较弱时,上述作用能力不强,还原糖得率较低,随着超声功率的加大,超声对木质纤维素的破坏作用越强,酶解效果越理想。但当超声功率过大时,体系中出现过多的空化泡,产生较强的消能作用[14],超声对木质素和半纤维素的破坏作用反而降低,对预处理不利;超声能量过强还会导致纤维素分解,这也是导致还原糖得率降低的原因。

2.4.2 超声温度对还原糖得率的影响 由图6可知,超声温度对还原糖得率有显著的影响。温度低时,糖转化率随着温度的升高而增加,到70 ℃时达到最高值,为28.87%;再提高温度,预处理效果反而下降。较高的温度对超声处理木质纤维素是有积极作用的,有助于木质纤维素化学键的断裂和木质素的去除,尤其有利于半纤维素的降解[15],所以相对较高的温度有助于提高预处理效果;但是温度过高,也会使得纤维素在超声和酸性作用下分解,降低酶解后还原糖得率。

2.4.3 超声时间对还原糖得率的影响 由图7可知,超声预处理时间由5 min升至30 min时,还原糖的转化率显著增加,继续延长超声时间,转化率又有所下降。这是因为超声作用时间短时,预处理对木质纤维素中半纤维素的水解和木质素的脱除作用能力不强,而随着超声处理时间的延长,空化效应和能量的累积使得这种能力增强,加大了预处理的效果[16];而超声时间超过30 min后,随着对物料辐射超声能量的时间延长,更多的纤维素会被降解,降低后续酶解时还原糖的得率。

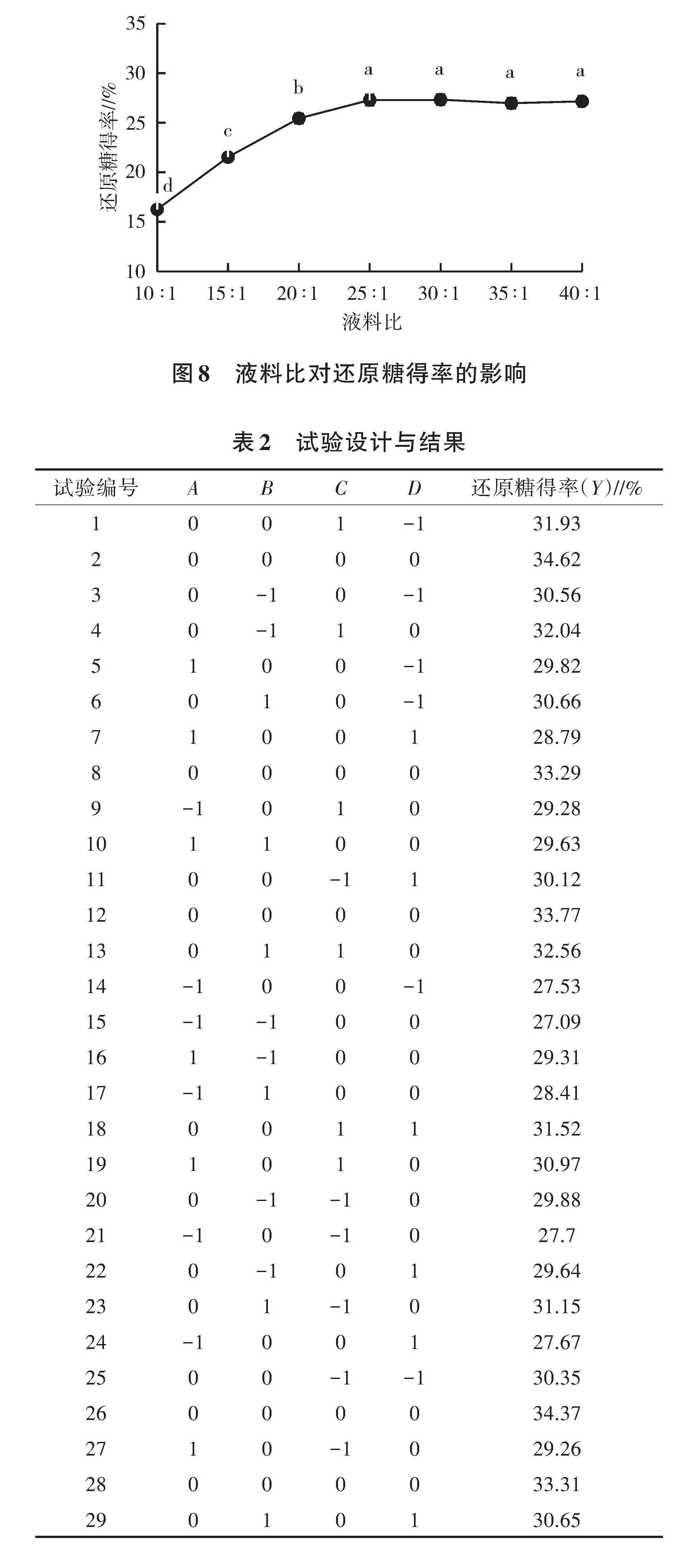

2.4.4 液料比对还原糖得率的影响 由图8可知,液料比较低时,随着试剂用量的增加预处理效果越好,酶解还原糖的得率越高,这是因为半纤维素在有机酸和超声的作用下分解,溶剂的使用量增加,促进了木糖等可溶成分的溶解,进一步加强了半纤维素的分解[17],提高了预处理效果;液料比为25∶1时还原糖得率达到最大值,再增加预处理试剂,还原糖得率基本不变。

2.5 响应面试验结果与优化分析

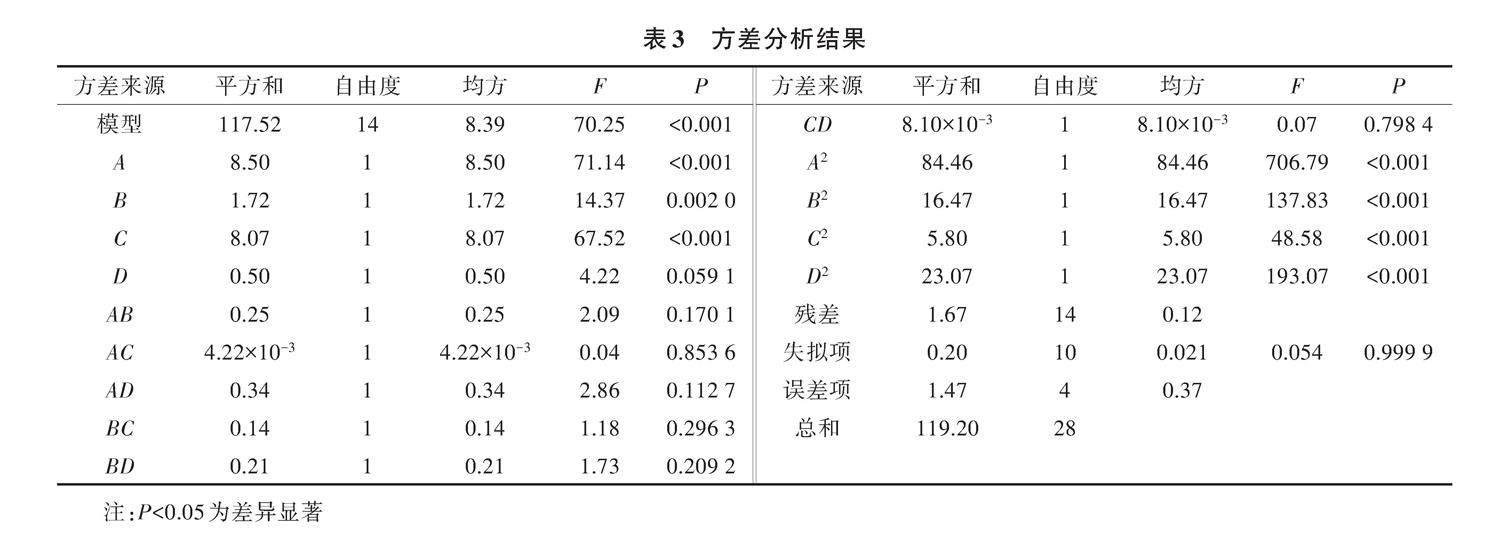

2.5.1 回归模型建立与显著性检验 依据Box-Behnken设计了总计29组试验,包含了回归模型中的5个中心点、8个轴点和16个析因点,设计及结果见表2。

对上表数据进行二次多项式回归拟合,4因素回归方程式如下:

Y=33.87+0.84A+0.38B+0.82C-0.21D-0.25AB+0.032AC-0.29AD-0.19BC+0.23BD-0.045CD-3.61A2-1.59B2-0.95C2-1.89D2。

从方差分析结果(表3)可知,该回归模型P<0.001,表明其可靠程度高、结果有效;R2=0.986 0、校正系数R2Adj =0.971 9、失拟项P=0.999 9>0.05不显著,表明模型拟合度高,即拟合值与实际结果高度相关,试验结果误差对试验结果影响较小。模型的CV值为1.13%、信噪比为26.84,表明模型的试验精度高、可靠性好,模型能真实地反映试验结果。在所有考察因素中,超声功率、超声温度和超声时间对水解后还原糖得率有显著影响;其中,对还原糖得率影响最大的是超声功率,其次为超声时间和超声温度,影响最小的是液料比。

2.5.2 数学模型及响应面分析 根据所得到的模型对超声功率(A)、超声温度(B)、超声时间(C)和液料比(D)的交互作用进行分析。响应曲面的陡峭和平缓程度与上述各因素之间相互作用的强弱是正相关的。各参数交互作用的响应曲面见图9。在A、B、C、D 4个因素中任意2个因素交互作用时,一个因素条件值不发生变化时,还原糖得率总是随着另一因素的增加呈先升后降的趋势;影响还原糖得率的各交互作用因素中,交互作用最强的是AD,其响应面最为陡峭;而响应面最为平缓的是AC,即二者的交互作用对还原糖得率的影响最弱。

2.5.3 最优工艺验证 经过Design Expert 8.0.6对数据进行优化得到的最佳预处理工艺为超声功率311.81 W、超声温度70.80 ℃、超声时间34.28 min、液料比24.68∶1,理论预计值为34.12%。在实际验证试验中,考虑操作的可实现性,将玉米芯预处理酶解操作工艺参数调整为浓度为10%的马来酸与玉米芯粉末以25∶1比例混匀,在功率310 W、温度71 ℃条件下超声处理34 min后,再将沉淀物于50 ℃、pH 4.8环境下以纤维素酶∶β-葡萄糖苷酶∶木聚糖酶=1∶2∶1水解48 h。最终得到的还原糖得率实际平均值为34.49%,与软件模拟预测值误差为1.1%,实际与模型优化符合良好,证实了优化条件有效、可靠。

3 小结

试验采用有机酸结合超声辅助在较温和条件下对玉米芯进行预处理和复合酶解。经过有机酸种类和浓度的筛选、水解酶配比及预处理工艺的优化,最终得到的对玉米芯的最优预处理酶解工艺为10%的马来酸,在液料比25∶1、功率310 W、71 ℃条件下超声处理34 min后,在pH 4.8、温度为50 ℃缓冲液中用1∶2∶1的纤维素酶、β-葡萄糖苷酶和木聚糖酶复合酶解48 h。此条件下还原糖的得率为34.49%,该值与模型的预测值相符,也与文献中报道的玉米芯中纤维素含量一致[18]。和常规的酸预处理木质纤维素工艺相比,采用超声辅助有机酸法,既大幅降低了使用强酸对环境的严重污染和对耐腐蚀设备的要求,又避免了工艺中对高温、高压的要求,是一种安全、经济的预处理玉米芯工艺,为打破后续乙醇发酵生产的技术瓶颈提供支持。

参考文献:

[1] WANG G S, LEE J W, ZHU J Y, et al. Dilute acid pretreatment of corncob for efficient sugar production[J].Applied biochemistry and biotechnology,2011,163(5):658-668.

[2] CHANDRA R P, BURA R, MABEE W E, et al. Substrate pretreatment: The key to effective enzymatic hydrolysis of lignocellulosics?[J].Advances in biochemical engineering/biotechnology,2007.DOI:10.1007/10_2007_064.

[3] 李彦军,郑 楠,王加启,等.秸秆饲料的蒸汽爆破预处理技术研究进展[J].动物营养学报,2021,33(12):6676-6683.

[4] 李亚茹,时君友,宋晓敏,等.玉米秸秆组分分离预处理方法的研究进展[J].林产工业,2021,58(10):73-76,79.

[5] 贾 琳,刘 杨,张智理,等.秸秆生物预处理技术现状及研究进展[J].煤炭与化工,2017,40(4):30-32.

[6] ZHANG H Y, XU Y, YU S Y. Co-production of functional xylooligosaccharides and fermentable sugars from corncob with effective acetic acid prehydrolysis[J]. Bioresource technology, 2017. DOI: http://dx.doi.org/10.1016/j.biortech.2017.02.094.

[7] DE S,MISHRA S,POONGUZHALI E, et al. Fractionation and characterization of lignin from waste rice straw: Biomass surface chemical composition analysis[J]. International journal of biological macromolecules, 2019, 145:795-803.

[8] BARISIK G, ISCI A, KUTLU N, et al. Optimization of organic acid pretreatment of wheat straw[J].Biotechnology progress,2016, 32(6):1487-1493.

[9] MILLER G L. Use of dinitrosalicylic acid reagent for determination of reducing sugar[J].Analytical biochemistry,1959, 31(3):426-428.

[10] GHOSE T, GHOSE T K. Measurement of cellulase activities. International union of pure and applied chemistry[J]. Pure and applied chemistry,1987,59(2):257-268.

[11] 乔 慧,欧阳水平,刘 蕾,等.低浓度乙酸预处理玉米芯的工艺研究[J].林产化学与工业,2019,39(1):81-87.

[12] 王 乐.基于有机酸体系下的生物质预处理及其酶解特性的研究[D].济南:齐鲁工业大学,2021.

[13] 王巧燕. 超声波—微波辅助紫茎泽兰水解制取还原糖的研究[D].昆明:昆明理工大学,2019.

[14] 崔媛媛,许琳琳,郑文静,等.响应面优化超声辅助NaOH/氨水预处理甘蔗渣[J].食品研究与开发,2018,39(3):116-122.

[15] 王志男.微波及超声辅助离子液体预处理桉木研究[D].广州:华南农业大学,2018.

[16] 何香凝,刘 娜,王 园,等.酶解玉米芯木聚糖的超声辅助提取工艺及抗氧化活性[J].食品工业,2021,42(5):1-5.

[17] 潘 晴.玉米秸秆髓芯制备低聚木糖的研究[D].吉林:北华大学,2021.

[18] 刘 彬,连 战,刘仲洋,等.碱法预处理玉米芯糖化发酵转化酒精工艺优化[J].中国酿造,2019,38(5):127-130.