基于复杂网络的突发事件下汽车产业供应链韧性研究

2024-06-21王文利李杰

王文利 李杰

关键词:汽车产业供应链;复杂网络;供应链韧性;最大连通子图

中图分类号:F252文献标识码:A文章编号:2096-7934(2024)04-0063-15

一、引言

随着世界经济全球化的发展,供应链系统也经历了由简到繁的过程,企业不再只是作为单一的个体面向市场,而是作为供应链体系中的一部分来影响供应链整体或者被供应链整体所影响,同时,由于企业间错综复杂的关系,供应链的融合促使供应链管理演变为对其组织网络关系的管理。

汽车行业是一个复杂的制造业,其供应链涉及到产品设计、零部件采购、生产制造、物流配送等多个环节,由众多节点企业组成的供应链系统经常面临干扰风险,例如,张建同、张敏[10]等针对汽车产业中出现的金融违约风险,选取了16家具有代表性的车企进行风险度量研究;康(Kang)[17]等人认为供应短缺会影响产业链稳定发展,所以针对产业链的视角下,构建了多层网络风险传播模型(CMNRP),提出了基于弹性的贸易网络体系、最后对怎样提升贸易网络弹性提出了自己的政策建议。而突发事件更加剧了供应链系统的复杂性和其内外部不确定性,李方生[15]等人就新冠肺炎疫情对世界汽车行业所带来的冲击,从产业链、经营状况、市场风险三个层面进行了对策研究;高运胜[16]对汽车行业遭受物料,人工短缺风险而造成的动荡,结合我国国情进行了深入分析,提出了加快我国汽车产业高质量发展的建议。

本文所应用的复杂网络理论,借鉴了许多前人的研究基础,刘涛、陈忠、陈晓荣[2]等人在统计方面、模型结构方面、动力学方面对复杂网络进行了相关简述,对网络传播这一性质进行了着重的介绍,认为这一特性代表了复杂网络在供应链乃至整个经济系统中的重要作用。而范如国[3]则更加深入的对复杂网络中的小世界特性、无标度特性、偏好连接特性进行了研究,并且认为其对社会治理也有着深刻影响。从复杂网络的视角来看,供应链内部自身复杂性以及外部复杂环境的存在促使网络极具不稳定性。谭跃进、吴俊[4]等人在对网络节点进行研究的过程中,定义了网络的凝聚度这一特性,并且考虑了节点之间连接特性,还对最短路径这一测量值进行了探究。盛昭瀚、王海燕[1]等人认为供应链韧性的价值研究不只是应对常规的问题,更加要注重供应链在面临应急风险时韧性的有效性;所以在面对突发事件时供应链的节点或者边受到干扰,其它节点或者边也可能会受到牵连,从而发生连锁反应,影响到整个供应链网络。张广胜,刘伟[8]以LSSC网络结构为研究对象,利用集聚系数、最大连通子图等网络特性指标来观测LSSC网络脆弱性能数据,对供应链网络脆弱性进行了探究;李文川[7]根据闭环供应链的结构特征,对闭环供应链网络进行演化设计与仿真实验后,得出结论:基于动力学模型的基础上,闭环供应链在面临蔓延性灾害时,依据网络不同节点的地位差异改进节点的风险对抗能力,针对节点度值大的节点进行风险优化可以有效提升供应链抗风险能力。

在对复杂网络进行具体应用方面,高自友,赵小梅[5]等人从城市的交通系统出发,提出了综合利用复杂网络理论、动力系统理论、现代控制理论等多学科交叉的理论方法;叶青[6]也基于复杂网络分析交通轨道网络的拓扑特征和脆弱性对于优化路网结构、保障稳定运营的作用。此外,李胜利[9]对冷链物流进行网络结构建模,并且对网络特性进行了分析,针对每日优鲜冷链物流网络进行仿真运算,依据仿真结果提出了相应的优化措施;孙(Sun)[19]提出了一种基于节点度偏好和竞争优势系数连接偏好的哑铃型多级供应链复杂网络描述规则和进化算法,论证了动态鲁棒性对供应链的影响,该研究对多级供应链网络结构优化和动态鲁棒控制提供了科学依据。唐(Tang)[20]为了分析相互依赖的供应链网络在遭受可能导致节点故障的中断事件时的鲁棒性,利用巨配分函数和网络层与物理层网络中节点间一对一的有向相互依赖关系,构建了实变函数方程,量化了失效载荷在相互依赖网络中的动态传播过程,对初始中断时的单节点移除和多节点移除两种情况进行了数值模拟,对供应链网络节点企业失效这一现象进行了研究。

当前有许多针对汽车供应链进行的研究,但研究方法较为单一,多以行业专家或企业从事人员问卷为基础,进行供应链韧性的探究,所得出的方法结论欠缺客观性。本文以中国经济金融研究数据库中切实的数据为基础,利用复杂网络建模方法进行突发事件仿真实验,希望能够得出较为客观的结论与措施,对突发事件下的汽车产业供应链韧性提升有所帮助。

二、汽车产业供应链网络模型

运用复杂网络对汽车产业供应链进行仿真实验,可以最大程度模拟在突发事件来临时状况,研究其内在机理进而对汽车供应链提升韧性,实施风险管理。

(一)数据来源

本文数据来源于中国经济金融研究数据库汽车供应链板块,信息披露的30家制造商企业及其所披露自身数量不等的供应商企业,分别为公开的第一大供应商至前五大供应商,共计111家供应商企业。

以制造商江铃汽车、富奥股分两家企业为例,国泰安数据库所披露其前五大供应商,如江铃汽车下属供应商南昌宝江钢材加工配送有限公司、南昌江铃华翔汽车零部件有限公司、博世汽车系统(无锡)有限公司、江西江铃底盘股份有限公司、江西江铃专用车辆厂有限公司;富奥股份下属供应商博世华域转向系统(烟台)有限公司、浙江亚太机电股份有限公司、方大特钢科技股份有限公司、中信泰富钢铁贸易有限公司(青岛)、上海大陆汽车制动系统销售有限公司;此外,如威孚高科只披露其下属前两大供应商:德国博世、威孚环保;中集车辆只披露其一家供应商:陕西重型汽车有限公司。以上为本文汽车产业供应链网络中的节点企业数据来源。

(二)网络模型构建

本文所建立的复杂网络模型为无标度网络,无标度网络具有严重的异质性,其各节点之间的连接状况(度数)具有严重的不均匀分布性:网络中少数称之为Hub点的节点拥有极其多的连接,而大多数节点只有很少量的连接。少数Hub点对无标度网络的运行起着主导的作用。从广义上说,无标度网络的无标度性是描述大量复杂系统整体上严重不均匀分布的一种内在性质。

在复杂网络的视角下,企业被看作节点企业,企业之间互相影响的关系被看作边。如果某两个企业之间存在合作或者竞争关系,都会对整体供应链网络产生影响,则相应的两个节点将用一条边进行连接。

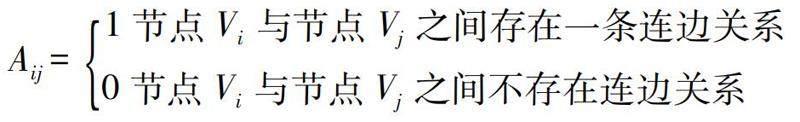

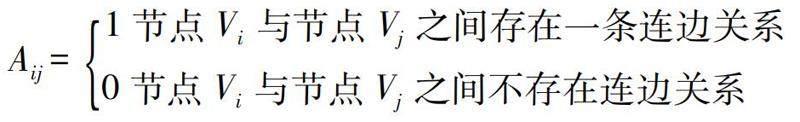

将供应链网络看作为无向图G(VE),V是节点集合,E是边集合。如果企业i和j具有关系,则节点Vi与Vj之间存在一条边Eij。在数学中,通常用邻接矩阵A来表示网络。矩阵A中元素,Aij的定义如下:

本文建立的无标度网络为对称网络,矩阵部分形式如图1所示。

图1 对称网络矩阵示意

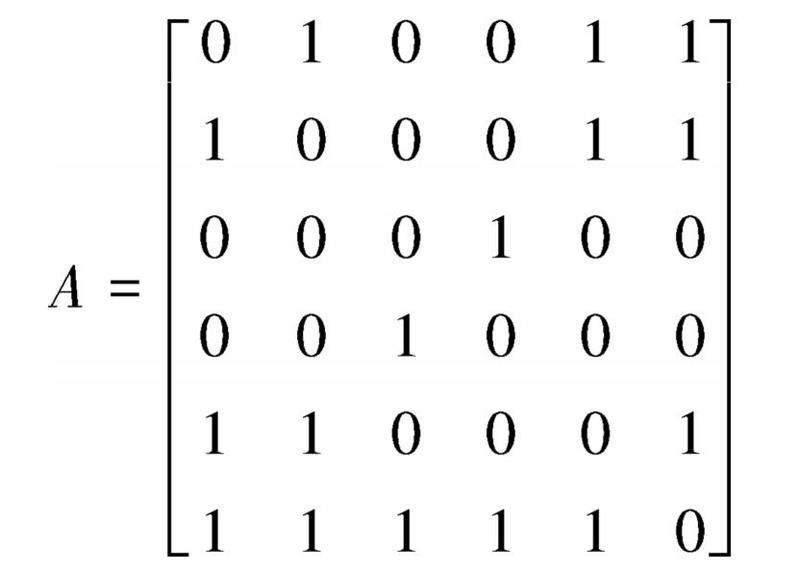

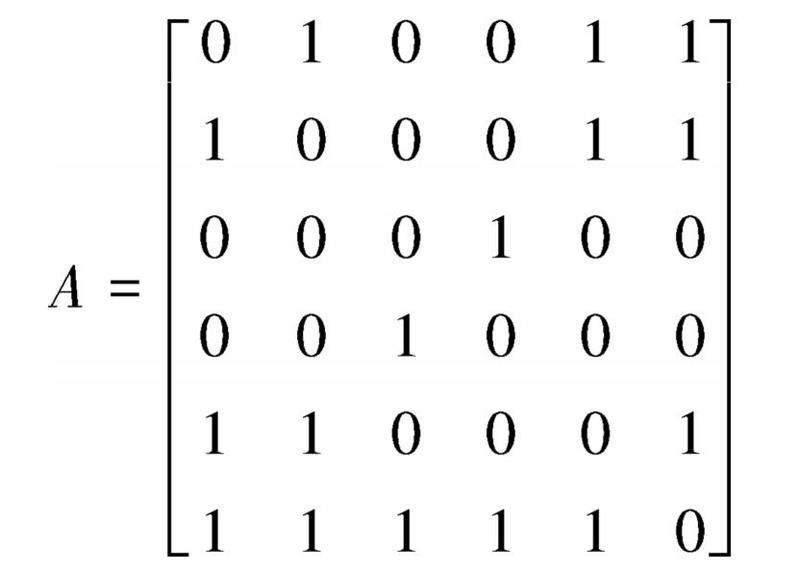

以图2为例,图示为四个制造商企业与其前两位供应商。制造商A与制造商D有配套服务或合作伙伴关系,故此产生网络连边关系,当供应链网络受到突发事件冲击发生中断,导致连边断裂时,互为合作伙伴关系的两者在供应端或需求端都会受到冲击,对局部网络稳定性产生影响。

图2 连边关系示意图

制造商A均与两个供应商A1、A2有业务往来关系,故此建立连边,但同时存在供应商C1,同属制造商A、B的上游供应商,故也与A建立连边。

此时A1、A2、C1因同属A的上游供应商,发生竞争关系,同时建立连边;当发生突发事件中断时,若A2节点失效(表现为受到突发事件影响退出市场),A1、C1就必须增加产量来供应制造商A,当A1、C1产量仍不足以满足A的需求时,就会影响与制造商D的业务合作,进而对这一局部供应链网络产生影响。

(三)网络模型特性分析

1.集聚系数

汽车产业供应链模型各节点相互联系的密切程度,单个节点在网络中实际存在的连边数与该点可能存在最多条边数的比值称为该节点的簇系数Ci。即:

式中,Ci为节点Vi的集聚系数;Ei为Vi的邻居节点之间实际存在的边数,Ki(Ki-1)/2为它们之间可能存在的边数;C为网络整体的集聚系数。当C=1时,网络中任意节点之间都存在直接联系。大多数现实供应链网络的集聚系数通常介于0到1之间。

由分析网络集成软件,对公式1进行计算得知,本文汽车供应链网络的集聚系数为0.726270616,加边权重后计算结果Wtd CC为0.532220781,说明本文建立的供应链网络节点企业间的联系较为紧密,适应市场的能力较强,优势体现在这些企业可以共享较多的市场信息,更多的技术交流机会,在许多技术、经验、物流等上可以形成互补,更有效的完成订单,加快汽车行业的迅速发展。同时在受到外界干扰时,企业间可以进行合作,更有机会克服大的危机,或更有机会在市场经济大环境下生存下去。

2.节点度值

在网络图中,节点度指的是节点的邻居节点的数量,即与其相连的节点数量,是复杂网络中一个基本的统计特征。在供应链网络中,一个节点的度越大,则表明与该企业进行合作的企业数量越多,其业务规模也就越大,也反映了该企业在网络中的重要性。在统计时,节点Vi的度Ki可通过邻接矩阵A的第i行或第j列的元素之和进行表示,定义如下:

本文建立的复杂网络模型为无标度网络,无标度特性是指网络中的节点度服从幂率分布,在模型中节点度是指与该节点有边关联的节点数目,也就是说一个节点的度为与它发生连边的节点数量。节点数量与这个节点的度的关系分布可以近似的用一个幂函数表示,就说明这个网络节点服从幂律分布。无标度特性的特性表现为:少部分节点度值较大,大部分节点度值较小。

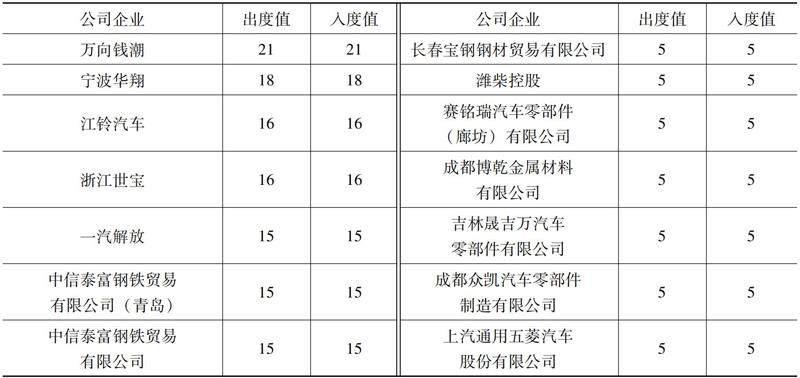

通过网络分析集成软件将数据带入(公式2)进行计算,得出141个网络节点度值,并将节点度值较大的节点企业(≥14)进行UCINET可视化展示,度值较大的企业数量较少,而其他度值较低的节点企业数量较多,符合幂律分布的特点,证明本文所构建的汽车产业供应链网络符合无标度特性。

3.平均最短路径

两节点间的距离Lij;i、j是指从节点i出发到节点j所经过的连边的最小数,网络直径D是指网络中节点间的距离最大值。

式中:i,j——网络中的任意节点;Lij——两节点间的距离。

网络平均最短路径公式:

式中:L——网络平均最短路径;

N——网络节点数。

经由UCINET对式3与式4计算得到本文汽车供应链网络模型的平均路径长度为3.413829803,而美国最著名的汽车供应链平均长度分别为本田雅阁:3.96、讴歌:3.86、克莱斯勒:3.66,比较来说本文所构建的汽车供应链企业之间的联系较为紧密,网络结构稳定性强,在面对突发事件的干扰时具备一定的网络韧性。

4.介数中心性

节点介数描述了该节点在网络中的桥梁节点作用或者是枢纽作用,越多节点对之间的联系经过该节点,则该节点越重要。节点的介数中心性Bi可以表示网络中其他节点经过该节点的流量值,介数中心性同样可以在一定程度上反映节点在网络中的重要程度。在汽车供应链网络中,介数中心性值大的节点一般对应网络中经过流量较大的节点企业,对整个网络也具有较大的影响力。节点介数中心性可以在度中心性基础上对网络节点重要程度进行更加细致的划分。因此,将介数中心性作为对整体网络影响大小的判定依据。介数中心性Bi表示为:

节点的介数中心性指网络中所有最短路径中经过该节点的路径占所有节点对的最短路径总数的比例。Bi指节点Vi的介数;Wxy(i)指从Vx到Vy的最短路径中经过Vi的路径的数量;Wxy指从Vx到Vy的最短路径的数量。

通过对式5进行计算,得到汽车产业供应链网络的介数中心性值为15.26%,截取节点介数排名前十的企业整理,可以看到以江铃汽车、上汽集团、一汽解放等为代表的制造商企业作为汽车供应链中的核心环节(如表1所示),对供应链上下游的影响最大,其他供应商企业应尽力与此类核心企业建立业务联系,在面对突发事件时才能尽可能多的保持供应链韧性。

表1 节点企业介数中心性值

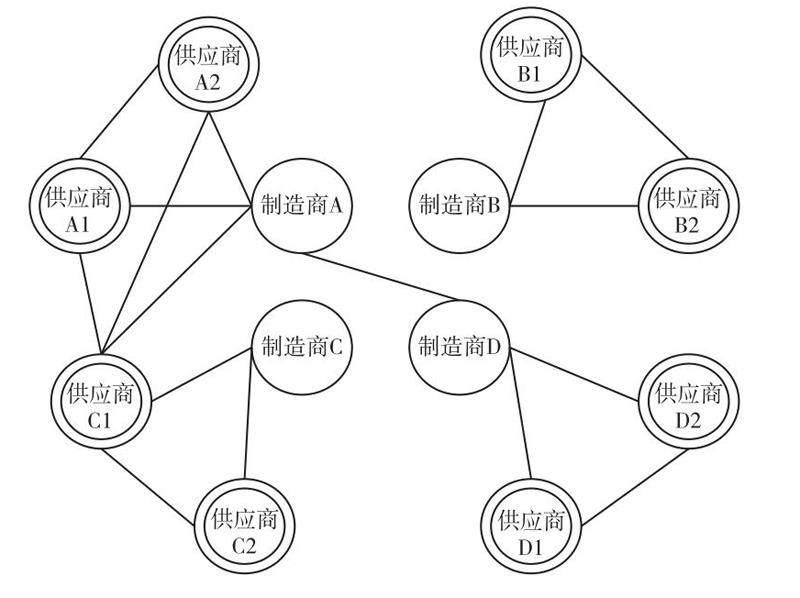

(四)数据逻辑检验

本文所建立的无标度网络为无权无向网络,且由无向图所建立的矩阵为对称矩阵,故需要网络分析集成软件对141个节点企业进行出度值与入度值检验,以此验证网络的逻辑性。

经由表2所截选的部分制造商与供应商出入度值检验结果可以看出,通过网络分析集成数据软件检验后,30制造商和111个所属供应商所组成的供应链网络模型中节点企业的出度值与入度值相等,模型建立不存在逻辑上的漏洞。

表2 出入度值检验

三、突发事件下汽车供应链韧性分析

供应链韧性反映了系统在受到内外部等突发事件干扰下,供应链仍能保持其原有功能和收益并持续运行的能力。突发事件因素的干扰和破坏会给汽车产业供应链网络造成严重影响,并直接影响相关节点企业间的合作、竞争关系,从而对供需端的网络稳定性带来破坏。这主要体现在当网络受到攻击时,其节点与边将会失效,同时这种失效反应会在相关网络节点之间进行传递,进而导致另一网络节点的失效。从本文建立的网络结构来讲,汽车产业供应链是由供应链各相关节点企业组建而成的复杂网络,网络受到各种因素的干扰均可能会给汽车产业供应链整体造成一定影响。

从供应链复杂网络的角度来看,其存在着很多的不确定性,在遭受突发事件的冲击时,无论是制造商还是供应商都会产生企业内部经营方面的问题,加上与之关联的供需端企业的影响因素,都会影响整体供应链网络韧性。遭受突发事件时任何不确定性因素,都会给供应链网络中的每一个环节、每一节点企业带来巨大风险,而局部环节、节点企业出现问题,都会给整体汽车产业供应链系统带来严重危害。因而对汽车产业供应链韧性进行研究,对于我国汽车行业的企业安全和经济安全等问题无疑会有非常重要的应用价值以及战略意义。

(一)突发事件下的供应链中断

突发事件导致的供应链中断比比皆是,包括恐怖袭击、国际社会动荡、传染病暴发等突发事件都会对供应链的平稳运行造成干扰,破坏物流网络和供应链合作伙伴之间的信任,导致供应链上下游企业间交易中断。例如,2021年3月,台湾长荣海运的“长赐号”正横在非洲苏伊士运河距离南端河口的6海里处,堵死了这条世界贸易大动脉,导致全球供应链受到影响。俄乌冲突导致新能源汽车动力电池所需的镍、锂等金属紧缺,俄罗斯是相当重要的原材料供应国,由于俄乌战争,俄罗斯遭受到西方国家制裁,助推了镍、锂等金属原材料价格的上涨。以美元计价的大宗商品价格因战争影响持续高涨,也会推高芯片价格的上涨预期,进一步加剧芯片的紧张局面;俄乌冲突后,一方面是贸易受阻,另一方面是俄罗斯、乌克兰居民的消费能力会受到影响,对于国内汽车往这些市场的出口是不小的影响。当稳定的供应链系统受到突发事件干扰时,供应商会因为原材料紧缺或物流系统受阻,供应端受到阻力,进一步影响与其关联的制造商所进行的生产活动,或制造商生产增量不够满足供应链下游订单需求,或影响与其建立合作伙伴关系的商家完成自身业务活动,从而造成供应链中断。此外,本文汽车供应链网络中的111家供应商企业因为所属制造商有所重叠,一旦其中一家供应商受到突发事件干扰退出市场或供应端交货不及时,与其互为竞争关系的供应商企业就会面临业务量激增的局面,届时供需情况不能及时平衡,此局部供应链网络就无法保持稳定,进而影响30家制造商企业之间的供需活动,可能造成整体供应链网络的中断。

总而言之,局部的网络受到突发事件的冲击产生的影响可能会进一步蔓延至整个供应链系统,无论是供应端的节点企业还是需求端的制造企业,一旦受到突发事件干扰导致业务活动中断,就会进而影响汽车产业供应链的正常运行。因此,如何在面对突发事件的干扰下依旧维持供应链系统的平稳运行,保持足够的供应链韧性是当下汽车产业供应链中所有企业应该思考的问题。

本文利用矩阵工厂编程进行网络节点与连边的随机、目标去除,以此来模拟突发事件来临时可能对汽车产业供应链网络中企业和企业间活动造成的干扰,之后通过大型复杂网络分析工具进行网络攻击后的可视化展示,以直观感受供应链系统受到冲击后的景象,再通过矩阵工厂统计受突发事件影响本文所构建的汽车产业供应链各个阶段的复杂网络特性数据,对仿真过程进行研究分析,得到能够提升供应链韧性的方法。

(二)汽车供应链网络韧性指标

本文对汽车产业供应链网络韧性的度量标准是指在面对突发事件下,能够维持汽车产业整体供应链网络的性能进行衡量的相关指标,在一定程度上对网络的整体运行能力能够进行反映。汽车产业供应链网络在受到突发事件的不确定性冲击时,网络整体韧性受到的影响也不一样,从而供应链韧性的评价标准所测算出的结果是不尽相同的,本文通过删除汽车产业供应链网络中节点和边模拟在突发事件下,汽车产业供应链网络受到干扰时的整体结构变化。因此,用供应链韧性指标来反映网络遭受突发事件攻击后的变化。结合文章研究,选择以效率性能、弹性性能两项指标作为供应链韧性的度量标准,以此对本文建立的汽车产业供应链网络韧性进行研究

1.弹性性能

运用复杂网络理论研究供应链韧性时,主要通过网络连通性的变化来度量网络的韧性,如利用复杂网络的最大连通子图规模,最大连通子图又叫极大连通子图,是一种数学、图论类的子图。当供应链网络遭受攻击后,网络中的部分节点因失效而与原网络失去连接,进而被删除,进而又导致与其连接的所有边的失效,由于网络本身是由节点和边之间的互相连接而构成的,故此时网络会因为部分节点之间断联而分化成若干个小的子网络,在所有子网络中,一般都存在一个最大的子网络,该子网络中所包含的节点最多,被称为最大连通子图。故最大连通子图中包含节点的数量在一定程度上代表着原网络的稳定性能。因此,网络的稳定性通常用最大连通子图来表示。

汽车产业供应链网络韧性的弹性性能是指网络结构是否稳定的性能,代表了企业之间的互相关联情况。如果所构建的复杂网络中所有节点企业都具有连边关系,不存在孤立点或者独立的小型网络,则网络的连通性很好;如果网络中存在部分孤立点或独立的小型网络,则相应的网络连通性就较差。故此,本文用最大连通子图R来衡量所构建的复杂网络的连通性,即网络的稳定性,R值越大,网络结构越稳定,R值越小,网络结构越脆弱。

当汽车产业供应链遭受突发事件的干扰时,网络中某些节点企业失效,表现为退出市场或者不参与竞争或供应活动,这时网络连边关系断裂,就会产生孤立点,使得原本稳定的网络结构被破坏;而最大连通子图的规模就是指在受到突发事件的干扰后,汽车产业供应链中还能正常进行供应或者竞争关系的节点企业,而这些企业还能够正常运营,保持供应链网络的稳定。

因而,供应链弹性性能被定义公式表示如下。

式6中:R——供应链网络韧性的弹性性能;N′——最大连通子图的规模;N——表示原始网络的规模。R越小,供应链网络韧性的弹性性能越差,即供应链网络结构不稳定;R越大,供应链网络结构越稳定。

2.效率性能

供应链网络的效率性能体现在网络节点间的供需效率,即各节点间处理业务的快慢程度,如汽车供应链中制造商的装配制造速度、与合作企业签订业务完成的速度、供应链体系中供应端物流速度、信息传递速度、与业务伙伴之间资金的周转速度,存在竞争关系的供应端企业业务增量完成速度,互为竞争对手之间业务需求反映速度等。供应链网络的效率性能,通常用最大连通子图的平均最短路径来描述。

用平均最短路径这一度量值来反映汽车供应链网络的传输和反应速度。Li越小,网络节点企业之间反应越快,整体的效率性能越好;Li越大,节点企业之间的系统反应越慢,整体的效率性能就差。

则供应链韧性的效率性能定义为系统遭受突发事件干扰后的最大连通子图的平均最短路径Li与原网络平均最短路径长度L的比值:

公式7中Q表示汽车供应链网络效率性能。Q越小,则表示网络的效率性能的韧性越好,反之供应链网络的效率性能的韧性越差。

(三)汽车供应链网络韧性仿真分析

本文所构建的复杂网络模型是基于制造商与其头部供应商之间的配套合作与供需竞争关系所构建,此供应链系统在受到突发事件的干扰后,会对其原有的网络造成一定冲击,而供应链韧性就是当系统受到不确定因素干扰仍能维持其原有的特性,并连续平稳运行。因此,利用随机攻击和目标攻击两种干扰方式对供应链系统韧性进行分析:

(1)随机攻击网络中的节点:在整个供应链复杂网络中按一定比例(选取比例:0、10%、20%—100%)随机选取节点进行攻击,攻击节点的数目逐渐增加。

(2)目标攻击网络中的节点:每一次选取的结点数目与随机攻击中的节点数目对应,在整体网络中选取度值较大的节点进行攻击。

1.目标中断下的汽车供应链网络

选取节点进行目标去除后利用PAJEK可视化展示。

对度值较大的节点企业,进行目标去点10%后,整体的网络规模相较于原始网络并无明显的变化,最大连通子图数量虽有下降,但网络结构总体趋于稳定,依然可以保持运行。

在去点30%后,由于度值较大的节点企业退出市场,网络的整体规模出现了较大变化,孤立的“小团体”数量增多,对于整体汽车供应链网络来说,关联性强的核心节点企业消失后,供应链流通性变差,网络结构开始出现崩溃。

在目标去除了50%度值较大的节点企业后,网络结构严重崩溃,依附于供应链网络中的节点企业越来越少,已经无法形成汽车供应链系统。

在目标去除80%的节点后,141家汽车企业所组成的供应链系统不复存在,只剩下极个别企业存在微弱联系,供应链网络已经完全崩溃。

2.随机中断下的汽车供应链网络

选取节点进行随机去除后PAJEK可视化展示。

在随机取点10%后,整体供应链网络规模与原始网络相比虽有变化,但与目标去点相比,网络韧性要更好,节点与连边数量总体趋于稳定。

在随机去点30%后,网络总体规模明显减小,出现了部分孤立点,但核心的节点企业仍以联盟形式存在,供应链系统大体上仍能保持运转。网络整体趋于崩溃,孤立点进一步增加,但相较于目标去点50%的网络规模,随机去点的网络韧性更强。

(四)汽车产业供应链网络韧性弹性性能分析

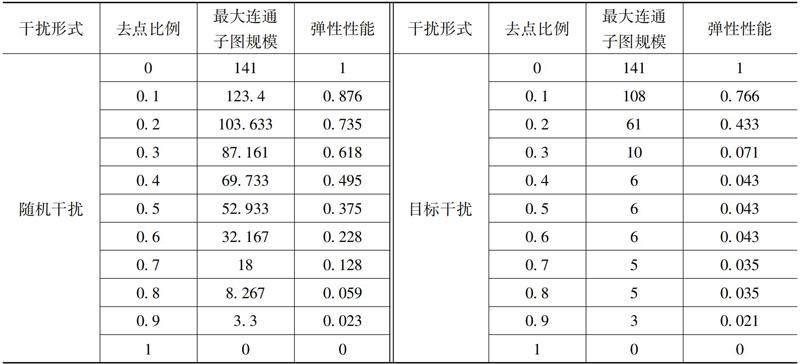

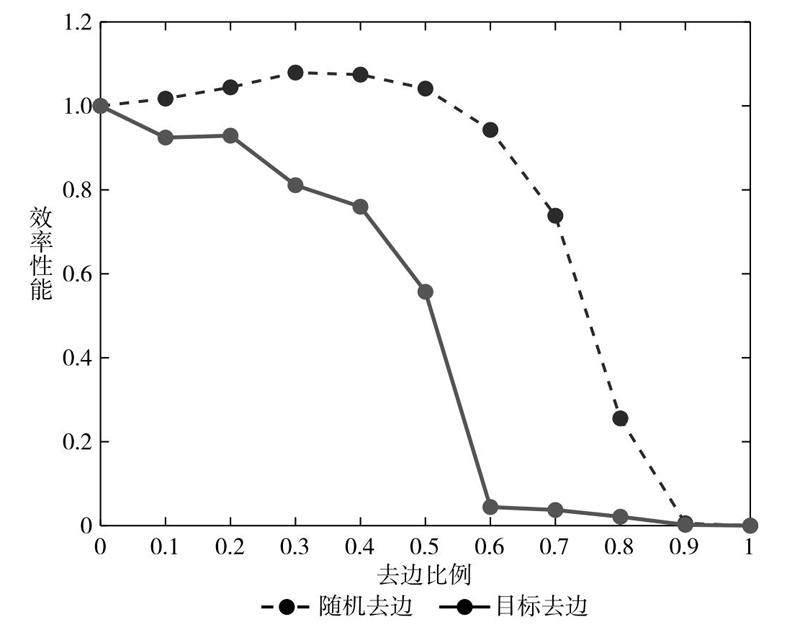

分别进行随机与目标干扰网络两种方式模拟突发事件,去除网络中的节点,通过矩阵工厂对公式6进行计算,来观察最大连通子图规模以及弹性性能数值的大小,以此得出分析结果,计算结果如表3所示。

表3 弹性性能数据

本文的供应链网络模型在随机干扰情况下,最大连通子图的规模从141开始逐渐减少,随着去除节点比例的增加,网络整体弹性性能逐渐降低,最大连通子图规模呈现递减趋势,在去除节点90%时,可以看到弹性性能趋近于零,同样在目标干扰的情况下,由于优先去除度值较大的节点,在去除目标去除30%的节点后,最大连通子图规模急剧减少,网络弹性性能便趋近于零,整体网络结构崩溃,失去了复杂网络模型中的连通性。

从图3所示,汽车产业供应链网络在随机干扰的情况下,随着去除节点比例的增加,网络中的弹性性能逐渐减小,在去除节点比例为0.4的时候,弹性性能减小近半,而网络整体弹性性能则随着去除节点比例的增加,呈现线性下降的趋势。因为在受到突发事件的干扰后,供应链企业会因为联级效应产生的影响,对与之关联的供应链上下游企业逐渐造成伤害,图中表现为,按比例失效的节点依次增加。因此,为了应对突发事件对供应链韧性的干扰,我们应该对联级失效这一问题进行研究防范。

在目标干扰的情况下,随着去除节点比例的增加,供应链网络的弹性性能急剧下降,从开始去除节点到去除节点30%,弹性性能呈现断崖式下降;从去除比例30%之后,整体供应链网络几乎已完全失去弹性性能,网络结构趋近于崩溃。目标干扰是优先从度值较大的节点开始攻击,而节点度值大的企业在汽车产业供应链中与其他节点企业的联系更为紧密,是为核心企业;当这些企业受到突发事件的干扰后,一旦退出市场或者切断与供应链上下游其他企业的联系,对整体供应链稳定性造成巨大影响,反映出核心的节点企业对于供应链网络的重要性,当核心企业受到突发事件的干扰,应当着重保护此类企业,以此来避免供应链整体更大的损失。

(五)汽车产业供应链网络韧性效率性能分析

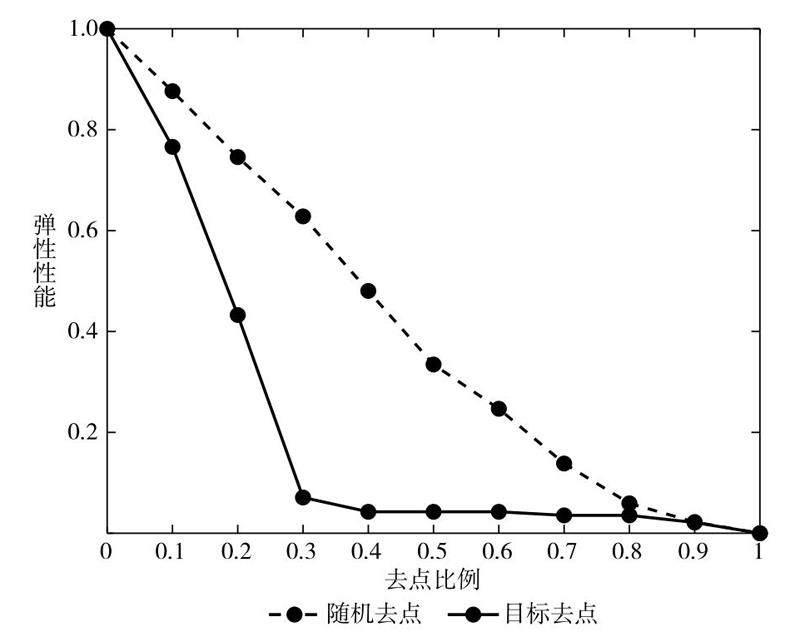

1.节点效率性能

与上文一样,采用随机与目标干扰两种方式模拟突发事件来观测网络的韧性变化,按照矩阵工厂程序中随机得出的去除节点来进行随机干扰,优先去除节点度值较大节点进行目标干扰实验,以此来计算网络最大连通子图的平均最路径和效率性能数值(如表4所示),并得出分析结果。

从表4中可以看到,汽车产业供应链网络在随机干扰下,网络的效率性能值呈现平缓下降态势,连通子图平均最短路径从开始的3.414匀速下降至0.006,网络节点的逐渐减少使得一些节点企业由原来需要多边联系,后变为了较少连边的联系,企业传输、供需联系的效率有所增加,效率性能提升,直至去点90%时,连通子图平均最短路径趋于零,同时效率性能也为零,此时供应链网络正式崩溃,不具备供应链韧性。

表4 效率性能数据

在对网络进行目标干扰时,去点10%后连通子图平均最短路径由3.414缓慢下降为3.117,供应链网络的效率性能提升不明显;但在去除节点20%后,连通子图最短路径急速下降,在去点30%至去点70%的区间内,连通子图最短路径为0.009至0.001,节点企业数量急剧减少后,一些汽车企业之间的连通只能靠单边联系,来往效率得到提升,在去点90%时,连通子图最短路径趋近于零;而供应链网络的效率性能同样则趋近于零,供应链网络失去韧性。

在随机干扰中,随着去除节点比例的增加,最大连通子图的最短路径呈现匀速下降的趋势,去点比例达到0.9时,网络中只剩下孤立的节点企业,无法与其他孤立节点进行联系,说明在遇到突发事件的影响下,随着供应链网络中节点企业逐渐退出市场,企业与企业之间没有相互的业务往来,也缺失竞争关系产生的供需变化,供应链效率就为0,供应链韧性消失(如图4所示)。

图3 弹性性能去点

图4 效率性能去点

随机干扰和目标干扰对供应链网络效率性能的影响明显不同,目标干扰相比随机干扰,最大连通子图最短路径下降更快,去点比例0.1后效率曲线断崖式降低,节点之间传输效率有所提升;在前文中经过测算,度值较大的节点企业其介数中心性也高,以江铃汽车、上汽集团、一汽解放等为代表的制造商企业在整体网络中作为桥梁枢纽,一旦这些企业退出市场,对于整体供应链网络都会产生较大影响,而剩余节点企业组成的“联盟”之间传输路径变短,供应链系统的传输、运行、交易效率会反而有所提升,直至去点比例达0.3后供应链失去韧性。因此,本文建立的汽车产业供应链网络模型对随机干扰具有一定供应链韧性,但是对目标干扰具有很强的脆弱性。

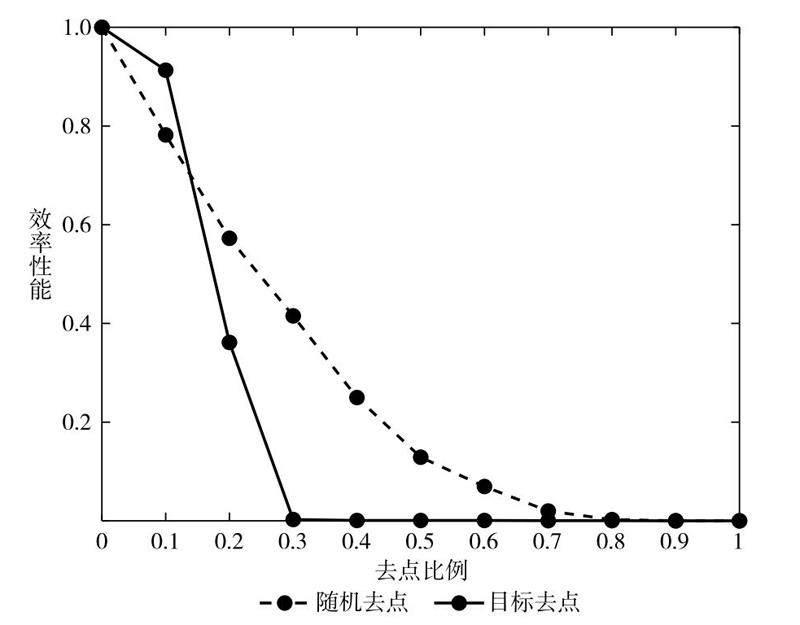

2.边的效率性能

分别采用随机与目标两种方式对供应链网络节点间的连边进行干扰,按照与去除节点一样的方法随机去除网络模型中的边,在目标去除节点间的边时,依旧优先对度值较大的节点上的边进行去除,再依次计算网络中剩余的边,通过前文中对效率性能的计算,同样在去边后对最大连通子图的平均最路径进行计算,最后得到效率性能的数据。

如表5所示,在随机干扰实验中,去除边比例达到10%后,最大连通子图的最短路径断裂,导致原本的流通、传输路径消失,所以网络的效率值有所降低;在最短路径达到3.788而后迅速下降,连边去除导致一些节点消失,加上多连边传输的节点之间变为单边联系,网络效率提升,随着连边的逐渐去除,网络企业间信息、资金以及产品的传递运输等活动停止进行,最后网络效率趋于零。目标去边的效率性能值总体趋于下降,去除度值较大的连边后,网络中剩余节点组成的连通子图路径变短,效率总体变高,在去边90%后,网络效率趋于0,最后失去供应链韧性。

表5 随机去边数据

图5 效率性能去边

随机去除网络中的边时,网络传输、连通效率先增大,随后急剧下降,去边导致最大连通子图的最短路径增加,网络效率反而降低,之后去边比例增加,连通子图的数量减少,最短路径降低,效率增加;与随机干扰相比,目标干扰网络中的边使供应链网络中度值较大的节点的边优先去除,而这些节点的介数中心性往往比较高,将这些边去除后,节点也随之去除,需要通过这些节点与边进行多变传输联系的节点可以转变为单边联系,效率反而增加。

综上所述,根据对汽车供应链韧性的分析,对比随机干扰和目标干扰供应链网络效率性能发现,目标干扰网络效率性能的供应链韧性变化更快,影响更大,网络效率的韧性直接影响供应链物流、信息、资金的流通以及竞争关系产生的供需关系变化。

四、结论与启示

近些年来突发事件频发,对汽车产业的供应链稳定性带来严峻挑战,本文基于复杂网络视角对141家汽车企业组成的网络模型进行特性分析后,对汽车产业供应链韧性进行了研究。

(一)针对核心制造商企业

在供应链韧性仿真环节,对比去点30%的两种干扰方式,目标去点中多为制造商企业,以江铃汽车、一汽解放为代表的整车制造企业,和以万向钱潮、宁波华翔为代表的汽车零部件企业,因为与其自身供应商发生的业务往来关系和与网络中其他节点企业发生的业务合作关系,占据网络中的“流通节点”位置,在这些节点代表的企业去除后,供应链网络崩溃程度严重,所以在发生突发事件后应该优先对这些连接业务多的核心制造商企业进行保护,例如,可以优先保证其供应端正常运行,企业内部生产设备、人员的正常工作等,能够有效遏制突发事件下供应链崩溃程度。此外,不论是主营业务为整车制造商还是零部件制造商,这类网络核心企业都应该积极编制企业在突发事件下的应急预案,如成立专门的应急部门;另外,汽车制造商尽量增加自身上游供应商数量,采用多源供应方式,避免单一的零部件供应商受到突发事件干扰时,制造商能够从其他供应商获得零部件或者原材料供应;尽量挑选优质供应商,持续保证供应水平,增强网络韧性,促进供应链平稳运行。

(二)针对核心供应商企业

以中信泰富钢铁贸易有限公司、江苏沙钢集团淮钢特钢股份有限公司、南京钢铁有限公司、旭有机材树脂(南通)有限公司、浙江亚太机电股份有限公司为代表的供应商企业度值较高,在网络中属于重要的供应商企业,而这些企业的主营业务多为原材料供应,当面对突发事件而无法为下游制造厂商正常提供原材料或者汽车零部件时,就会导致与下游制造商的生产被迫终止,反过来加剧了供应商的经济损失,直至在供应链环节失效退出市场,影响整体网络韧性。对于此类供应商车企,可以采取激励措施来使供应链成员企业参与信息共享,来促进网络中节点企业之间的相互信任,来降低突发事件导致的供应链中的不确定性,从而提升节点企业间的协同能力,通过共享制造商和自身供应商之间的供需信息,可以在一定程度上规避突发事件导致的中断风险,实现节点企业和供应链整体最优化。例如,江铃汽车可以与其前五大供应商进行供应链信息共享,实现供应与需求的有机衔接,使南昌宝江钢材、博世汽车系统有限公司等企业之间通过信息共享平台交换和沟通信息,共享相关需求预测、配送、库的需求预测更加准确,避免信息失真,使供求有机衔接、协调一致,而博世汽车有限公司同时作为另外的制造商——富奥股份下属零部件供应商,可以在局部供应链网络中更好的促进网络的信息实时化、价格动态化,从而极大地促进整体网络传输效率,更好的提升供应链韧性来应对突发事件的发生。

(三)针对非核心的供应商企业

陕西重型汽车有限公司、长春一汽富维汽车零部件股份有限公司等企业主营业务类都为汽车零部件或者原材料供应,且都为供应商企业,同时是其它上市车企的子公司或持股企业。所以,虽然连边关系少,不利于在突发事件冲击下保持韧性,但相比十堰新格新型材料有限公司、老河口生龙机械有限公司、云南锴晟特种金属有限公司等供应商企业来说,都有稳定的业务需求方存在,而后者这些非核心的供应商企业,则应该采取一些措施来稳定自己的下游制造商,增加供应链风险韧性。这些企业往往介数中心性值较低,连边关系稀少,自身作为实力不足的供应商企业,可以签订收益共享合同来促使制造商帮助原材料承担部分损失,以保证供应端的稳定;除了向整车制造商努力外,也可以与同为供应商的车企签订合同发展业务伙伴关系,在合作伙商受到突发事件发生中断后无法对自身制造商履约时,可以优先获得其制造商需要的供给订单。

此外,通过保险转移来规避自身资金链断裂也是不错的选择,为应对企业可能发生的供应链中断风险,新格、生龙机械等企业通过购买保险来转移风险也是可行的事前规避策略之一。突发事件下,发生业务中断时向保险公司理赔基本财产险和业务中断险,可以保护企业机器厂房等生产设施因突发事件引起的中断而不能正常运营所带来的损失,又可以保护企业免受突发事件导致的供应中断造成的损失。

参考文献:

[1]盛昭瀚,王海燕,胡志华.供应链韧性:适应复杂性——基于复杂系统管理视角[J].中国管理科学,2022,30(11):1-7.

[2]刘涛,陈忠,陈晓荣.复杂网络理论及其应用研究概述[J].系统工程,2005(6):1-7.

[3]范如国.复杂网络结构范型下的社会治理协同创新[J].中国社会科学,2014(4):98-120,206.

[4]谭跃进,吴俊,邓宏钟.复杂网络中节点重要度评估的节点收缩方法[J].系统工程理论与实践,2006(11):79-83,102.

[5]高自有,赵小梅,黄海军,等.复杂网络理论与城市交通系统复杂性问题的相关研究[J].交通运输系统工程与信息,2006(3):41-47.

[6]叶青.基于复杂网络理论的轨道交通网络脆弱性分析[J].中国安全科学学报,2012,22(2):122-126.

[7]李文川,李卓娅,黄影.基于复杂网络的闭环供应链风险传播模型构建及仿真[J].物流技术,2023,42(3):78-85.

[8]张广胜,刘伟.物流服务供应链复杂网络脆弱性测度研究[J].计算机工程与应用,2017,53(19):224-230.

[9]李胜利.基于复杂网络的冷链物流网络鲁棒性研究[D].秦皇岛:燕山大学,2021.

[10]张建同,张敏,郭卓琦.基于修正KMV模型的汽车供应链金融风险分析[J].工业工程与管理,2019,24(1):128-135,143.

[11]樊雪梅,卢梦媛.新冠疫情下汽车企业供应链韧性影响因素及评价[J].工业技术经济,2020,39(10):21-28.

[12]汪小帆,刘亚冰.复杂网络中的社团结构算法综述[J].电子科技大学学报,2009,38(5):537-543.

[13]刘晓平,唐益明,郑利平.复杂系统与复杂系统仿真研究综述[J].系统仿真学报,2008,20(23):6303-6315.

[14]黄玮强,庄新田,姚爽.中国股票关联网络拓扑性质与聚类结构分析[J].管理科学,2008(3):94-103.

[15]李方生,赵世佳,张建杰,等.新冠肺炎疫情对汽车产业的影响及应对举措[J].科学管理研究,2021,39(1):51-57.

[16]高运胜,孙露,张玉连.新冠疫情全球蔓延对我国汽车产业链的冲击与机遇[J].国际贸易,2020(11):36-44.

[17]KANG X Y, WANG M X, CHEN L, et al.Supply risk propagation of global copper industry chain based on multi-layer complex network[J].Resources policy,2023,85(A):103797.

[18]WANG J P, HOU H, JIN X D.Risk transmission in complex supply chain network with multi-drivers, Chaos[J].Solitons and fractals,2021,143:110259.

[19]SUN J Y, TANG J M, FU W P, et al.Construction of a multi-echelon supply chain complex network evolution model and robustness analysis of cascading failure[J].Computers and industrial engineering,2020,144:106457.

[20]LIANG T, KE J, JIE H H.Eugene stanley, complex interdependent supply chain networks:cascading failure and robustness, physica a:statistical mechanics and its[J].Applications,2016,443:58-69.

[21]MAGNUS F, FRANS P.Sustainable supply chain management when focal firms are complex:a network perspective[J].Journal of cleaner production,2015,107:85-94.

[22]FARHAD H, RIPON K C, ALIREZA A.Evaluating supply chain network resilience considering disruption propagation[J].Computers and industrial engineering,2023,183:109531.

[23]PENG L,YUE L,TENG Z.A critical node identification approach for complex networks combining self-attention and resnet[J].International journal of modern physics c,2024,35(1).

[24]GIRIDHAR M, SOUMYA S.Ranking influential nodes in complex network using edge weight degree based shell decomposition[J].Journal of computational science,2023,74.

Study on the Supply Chain Resilience of AutomobileIndustry Based on Complex Network

WANG Wen-Li,LI Jie

(School of Economics and Management, Taiyuan University of Science and Technology,Taiyuan,Shanxi 030024)

Abstract:In the supply chain of the automobile industry, the interaction between enterprises due to partnership or competition affects the entire supply chain network.In addition, there are many participants in the supply chain, and the network resilience is more susceptible to the interference of various emergencies.Based on the complex network model, this paper collects the data of 141 auto companies in the automotive supply chain section of CSMAR database to build a complex network relationship matrix model, and tests the constructed network model through complex network characteristics analysis.The methods of target interference and random interference are used to simulate the supply chain disruption scenarios caused by emergencies.MATLAB and PAJEK are used to conduct simulation experiments on the network.The stability of the network is observed through the elastic performance and efficiency performance data represented by the maximum connected subgraph, and the method to improve the supply chain resilience of the automobile industry is obtained.

Keywords:automotive industry supply chain; complex network; supply chain resilience; maximal connected subgraph

基金项目:国家自然科学基金面上项目“重大突发事件下供应链金融风险传导机理及防控策略研究”(72171162)