低温阀门关键性能国内外标准技术差异分析

2024-06-10吴超俊缪克在胡志涛方威张帆

吴超俊 缪克在 胡志涛 方威 张帆

摘 要:为了研究低温阀门关键性能与结构,本文对比了GB/T 24925—2019、BS 6364-1984(R1998)、ISO 28921-1:2022、MSS SP-134-2012等国内外标准在适用范围、主要技术指标、测试方法的区别以及由此产生的影响。综述了低温阀门的应用工况、典型产品分类、典型壳体材料、典型结构特征以及国内外常用标准分类等,指出了低温阀门的温度范围、伸长颈部结构设计特征以及需进行低温性能试验的温度临界点等。阐述了国标GB/T 24925—2019规定的低温试验过程未区分硬密封与软密封阀座泄漏率以及阀座泄漏率测量的局限性,通过理论分析验证说明了阀座泄漏率准确测量与换算方法,为低温阀门性能提升以及国标的完善与修订提供技术指引。

关键词:低温阀门,关键性能,低温性能试验,阀座泄漏率

DOI编码:10.3969/j.issn.1002-5944.2024.09.028

0 引 言

低温阀门广泛应用于LNG、LO2、LN2、乙烯、丙烯等低温制冷工况领域,起到流通、截断、调节等关键作用,其典型结构特征为具有伸长颈部阀盖、部分带有隔离滴盘等结构。常见低温阀门产品分为低温球阀、低温闸阀、低温截止阀、低温止回阀、低温蝶阀、低温控制阀、低温紧急切断阀等。低温阀门常用壳体材质分为奥氏体不锈钢、镍基合金、铝合金、铜合金等。低温阀门的国内外标准如GB/T 24925—2019[1]、BS 6634—1984(R1998)[2]、ISO28921-1:2022[3]、MSS SP-134-2012[4]之中的适用范围、主要技术指标、低温测试方法等存在较大差异,以及国标GB/T 24925—2019关于阀座泄漏率的软密封与硬密封指标不区分的局限性,经常引起阀门工厂的标准理解与技术制作的混淆,不利于出口贸易以及实现以国代进的应用。本文结合学者研究与实践总结,阐述了常用低温阀门标准分类,通过国内外标准对比分析,重点从低温阀门适用范围、主要技术指标、测试方法来分析技术差异以及由此产生的影响。通过理论分析验证,提出了低温阀门阀座泄漏率的准确测量与换算方法,为低温阀门产品质量提升、缩小国内外差距提供技术支撑。

1 标准分类

目前国内外,常用低温阀门标准主要分类如下:

(1)国际标准:ISO 28921-1:2022、ISO 28921-2:2015[5]。

(2)英标:BS 6364—1984(R1998),目前已作废,但欧美国家阀门工厂仍然采信其指标进行验货。

(3)美标:MSS SP-134-2012,该标准被ASMEB 16.34-2020[6]引用,但阀门行业内较少使用。

(4)国标、行标:GB/T 24925—2019《低温阀门技术条件》、JB/T 12621—2016[7]《液化天然气阀门技术条件》、GB/T 24918—2010《低温介质用紧急切断阀》等,其中GB/T 24925—2019国内最为常用。

(5)安全技术规范:TSG D7002—2023[8]《压力管道元件型式试验规则》附录E3规定了低温阀门的型式试验项目与方法等要求。

2 技术差异分析及影响

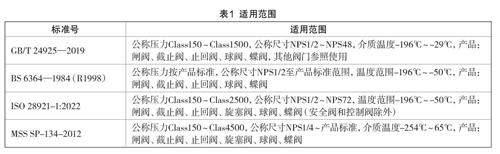

通过对比分析GB/T 24925—2019、BS 6634—1984(R1998)、ISO 28921-1:2022、MSS SP-134-2012等低温阀门常用标准,从适用范围、主要技术指标、测试方法等多方面分析技术差异及影响,见表1~表4。

2.1 适用范围

由表1分析可知:(1)国际、国外标准I S O28921-1:2022、MSS SP-134-2012、BS 6364—1984(R1998)较国标GB/T 24925—2019在公称压力、公称尺寸方面范围更广。(2)国标GB/T 24925—2019在适用温度范围、适用产品类型方面较ISO 28921-1:2022和BS 6364—1984(R1998)标准更广;但根据安全技术规范TSG D7002—2023的规定“低温阀门为设计温度低于-46℃的阀门”,综合阀门工厂的生产、设计与制造实践以及ISO 28921-1:2022、BS 6364—1984(R1998)等标准对低温阀门适用温度范围的规定,表明GB/ T 24925—2019的适用温度-196℃~-29℃的规定具有其局限性与不合理性,即- 46℃~-29℃温度区间已不再列为低温阀门范畴,这点在2019年之后发布的阀门国标如GB/T 12 2 3 4—2 019 [ 9] 等标准中得到验证。(3)M S SSP-134-2012标准规定的低温下限为-254℃,这是目前国内外少有的能适用于当前较前沿研究的液氢、液氦阀门低温试验的标准之一;该标准也规定了低温阀门的可在65℃下操作的要求,这个规定不仅解决了一直以来阀门工厂与用户对低温阀门在常温贮存过程中是否会损坏存在的争议,而且65℃也是国家安全规范规定的LNG的临界温度点之一。

通过低温阀门适用范围的分析,明确了低温阀门的定义与设计温度范围、进行低温试验的临界温度为-46℃以下等内容,为指引低温阀门的选型与标准运用提供了技术基础,为阀门的液氢、液氦等超低温研制与低温试验提供了参考。

2.2 主要技术指标

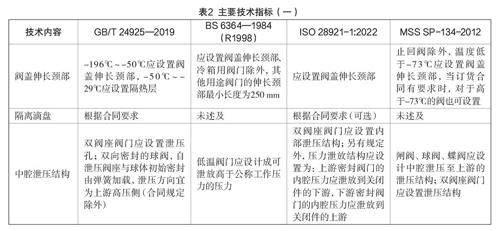

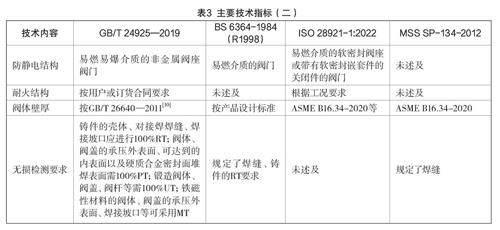

低溫阀门的主要技术指标包括阀盖伸长颈部、隔离滴盘、中腔泄压结构、防静电结构、耐火结构、阀体壁厚、无损检测的关键性能与结构,如表2、表3所示。

由表2分析可知:(1)结合表1的适用温度范围,GB/T 24925—2019、BS 6364—1984(R1998)、ISO 28921-1:2022等3项标准对-196℃~-50℃温度区间的低温阀门应设置阀盖伸长颈部的规定基本相同,但伸长颈部的长度有区别;GB/ T 24925—2019还规定了-50℃~-29℃应设置隔热层并规定了隔热层的长度;(2)除订货合同规定外,MSS SP-134-2012将需设置阀盖伸长颈部的设计温度规定为低于-73℃,也明确提出了止回阀无需设置阀盖伸长颈部的要求,有别于表2中其他3项标准。(3)隔离滴盘可起防止冷凝水进入伸长阀盖的保温层的作用,GB/T 24925—2019与ISO 28921-1:2022均规定按合同要求,表2中其余2项标准均未述及。(4)中腔泄压机构,表2中4项标准均规定双阀座密封应设置中腔泄压结构,其中ISO 28921-1:2022还规定了“上游密封阀门的内腔压力应泄放到关闭件的下游,下游密封阀门的内腔压力应泄放到关闭件的上游”的详细描述。

由表3分析可知:(1)防静电结构设计:GB/T 24925—2019、ISO 28921-1:2022标准均规定了易燃介质的软密封(或非金属阀座)阀门需设置防静电结构;BS 6364—1984(R1998)规定为易燃介质的阀门,未区分软密封或硬密封;MSS SP-134-2012未述及防静电结构。(2)耐火结构设计:GB/T24925—2019、ISO 28921-1:2022标准均规定了按合同或工况要求,表2中其余2项标准均未述及。(3)阀体壁厚:表2中4项标准均有规定,其中BS 6364-1984(R1998)按产品设计标准,标准操作性最强。(4)无损检测要求:GB/T 24925—2019规定最为详细,包括“铸件壳体、焊缝、焊接坡口、锻造的阀体/阀盖/阀杆、硬质合金密封面堆焊表面、壳体承压外表面等部位的RT、UT、PT和MT”;BS 6364-1984(R1998)仅规定了焊缝、铸件的RT要求,MSSSP-134-2012仅规定了焊缝的无损检测要求,而ISO28921-1:2022未述及。

通过主要技术指标的对比与分析,为广大阀门工厂、用户对低温阀门关键性能与结构的设计、选型、工况运用等方面提供了重要技术支撑。

2.3 试验方法

文中重点阐述低温阀门的常温性能试验、低温性能试验、恢复至常温后性能试验等低温阀门关键性能的试验方法,如表4所示。

由表4分析可知:

(1)常温性能试验:表2中4个标准均按相应的压力试验标准执行,但BS 6364-1984(R1998)提出了球阀可用6.9 bar气压替代额定压力进行阀座密封试验要求,为拓展低温球阀密封试验与标准完善提供了指引。

(2)低温性能试验:

1)表2中4项标准规定的低温试验温度范围各有不同,但都包含较为常用的-196℃,其中GB/T24925—2019规定的“-46℃~-29℃”低温范围已被TSG D7002-2023规定为无需进行低温试验,这与其余3项标准描述相一致。

2)BS 6364-1984(R1998)仅规定了高压密封试验,试验压力为冷态工作压力CWP,但对各压力增量阶段规定了阀座泄漏率测量与记录。其余3个标准均分别规定了低温性能试验时的阀座低压密封和高压密封试验,但MSS SP-134-2012规定的低压密封试验压力5.5 bar和高压密封试验压力(≤CL600时试验压力约为75%CWP,≥CL900时试验压力为124.1 bar,大于NPS24阀门试验压力限为20 bar,对焊端阀门试验压力限为14 bar),明显区别于ISO28921-1:2022与GB/T 24925-2019规定的低压密封试验压力0.2 MPa和高压密封试验压力CWP。

3)被测阀低温浸泡温度稳定后,ISO 28921-1:2022未规定低温操作要求,其余3项标准均有规定。其中,GB/T 24925—2019规定为0.2 MPa气压下低温操作5次,MSS SP-134-2012规定为至少1 bar气压下启闭3次,而BS 6364-1984(R1998)规定为空载启闭20次且测试首次与末次启闭操作力。

4)低温性能试验过程中,阀座泄漏率是评估低温阀门质量的关键指标。表4中,GB/T 24925—2019与BS 6364-1984(R1998)规定的阀座泄漏率指标一致。ISO 28921-1:2022与MSS SP-134-2012规定的阀座泄漏率更为具体,根据不同介质种类、不同公称压力、软密封与硬密封等做了区分。其中,ISO 28921-1:2022规定的止回阀泄漏率比GB/T 24925—2019较大,其他阀门泄漏率(测试介质He时,公称尺寸≤Class900为50DN(mm3/s),公称尺寸>Class900为100DN(mm3/s),当测试介质为N2时泄漏率为He时的1/2);MSS SP-134-2012规定的阀座氦气泄漏率,如表5所示,对软密封与硬密封结构、试验压力、产品种类等做了细分。

5)被测阀低温浸泡时间与测试效率紧密相关,目前仅有ISO 28921-1:2022与BS 6364—1984(R1998)对低温浸泡时间提出了规定。其中,ISO28921-1:2022规定为热电偶达到测试温度后至少浸泡20 min,BS 6364—1984(R1998)规定为阀体、阀盖达到试验温度后浸泡至少1 h。结合阀门低温试验测试经验、测试仪器条件,以及阀体阀盖温度最终通过热电偶反馈的特征。本文认为可根据不同尺寸阀门结构、体积、重量对低温浸泡时间进行合理分配,以提高效率、降低测试成本,实际操作中建议参考表6执行。考虑制冷介质使热电偶达到低温测试温度的时间,若记录中表述为“浸泡时间”建议在表6规定的“热电偶达到测试温度后低温浸泡时间”基础上增加0.5 h为宜。

(3)恢复至常温后性能试验:I S O 2 8 9 21-1:2022未述及除外,GB/T 24925—2019與BS 6364—1984(R1998)表述一致,均为进行试验压力为CWP阀座密封以及开关扭矩测量等。MSS SP-134-2012表述为试验压力为5.5 bar低压密封试验、试验压力13.8 bar的壳体试验,壳体试验可采用气泡检漏法或逸散性试验。此外,GB/T 24925—2019也规定了性能试验后的拆卸对零件进行磨损情况检查。

通过阀门低温性能试验等关键试验方法的对比与分析研究,为内销与出口低温阀门产品的验证测试提供指引。尤其是指出的阀座泄漏率指标因密封类型、介质种类、试验压力、阀门类别等不同而产生的差异,以及低温试验浸泡时间方案,将为降低工厂成本、提高测试效率以及指引阀门工厂制造更为精细、更高品质的低温阀门产品提供技术支持。

3 阀座泄漏率测量与换算

阀门低温试验过程中阀座泄漏率的测量受温度影响较大,为了实现较准确的对阀座泄漏率进行测量,参考了ISO 28921-1:2022、MSS SP-134-2012等2项低温阀门标准中部分描述,假设压力恒定或不变条件下根据质量守恒原理提出以下换算,见公式(1)。

4 结 语

本文综述了低温阀门常用标准分类,并通过对低温阀门常用标准GB/T 24925—2019、BS 6634—1984(R1998)、ISO 28921-1:2022、MSS SP-134-2012等内容的对比,分析了低温阀门的适用范围、主要技术指标、试验方法等的差异及产生的影响,指出了低温阀门的温度范围、需进行低温试验的温度临界点、关键结构特征选型、性能试验以及阀座泄漏率设计与测试验证、低温试验浸泡时间方案等重要内容,并归纳了不同介质、试验压力、密封类型、产品类别等引起的阀座泄漏率变化情况。通过质量守恒理论分析验证,提出了低温阀门阀座泄漏率的准确测量与换算方法。深入研究了低温阀门的关键结构特征与性能以及国内外标准的技术差异,为低温阀门选型与质量提升、国标修订、缩小与国外同类产品差距提供技术支撑。

参考文献

[1]全国阀门标准化技术委员会.低温阀门 技术条件:GB/T24925—2019[S].北京:中国质检出版社,2019.

[2]BSI.Valves for cryogenic service:BS 6634-1984(R1998)[S].London: BSI,1984.

[3]I S O. I ndust r ia l va lve s—I sol at in g va lve s for lowtemperature applications—Part 1: Design, manufacturing and production testing: ISO 28921-1:2022[S]. Switzerland:ISO,2022.

[4]MSS.Valves for Cryogenic Service, including Requirements for Body/Bonnet Extensions: MSS SP-134-2012[S].USA:MSS,2012.

[5]I S O. I ndust r ia l va lve s—I sol at in g va lve s for lowtemperature applications—Part 2: Type testing: ISO 28921-2:2015[S].Switzerland: ISO,2015.

[6]ASME.Valves—Flanged, Threaded, and Welding End:ASME B16.34-2020[S].USA: ASME,2021.

[7]全國阀门标准化技术委员会.液化天然气阀门 技术条件:JB/T 12621—2016[S].北京:机械工业出版社,2016.

[8]国家市场监督管理局.压力管道元件型式试验规则:TSG D7002—2023[S].北京:新华出版社,2023.

[9]全国阀门标准化技术委员会.石油、天然气工业用螺柱连接阀盖的钢制闸阀:GB/T 12234—2019[S].北京:中国标准出版社,2019.

[10]全国阀门标准化技术委员会.阀门壳体最小壁厚尺寸要求规范:GB/T 26640—2011[S].北京:中国质检出版社,2011.

[11]全国阀门标准化技术委员会.阀门的检验和试验:GB/T26480—2011[S].北京:中国标准出版社,2011.

[12]BSI. Industrial valves—Testing of metallic valves Part 1:Pressure tests, test procedures and acceptance criteria—Mandatory requirements: BS EN 12266-1:2012[S].UK:BSI Standards,2012.

[13]ISO. Industrial valves—Pressure testing of metallic valves:ISO 5208:2015[S].Switzerland: ISO,2015.

作者简介

吴超俊,本科,工程师,研究方向为阀门设计工艺、检测技术与设备。

缪克在,通信作者,硕士研究生,高级工程师,研究方向为阀门设计工艺、标准化、检测技术与设备。

(责任编辑:张佩玉)