国家高端装备制造业标准化试点做法及效益分析

2024-06-10阎颖

摘 要:本文主要探讨了在标准化试点建设过程中太原重工的试点案例。通过对《标准化法》、标准化试点政策和相关指导意见的深入研究和分析,从工作机制、标准体系、智能制造标准、科技成果转化、标准转换应用等方面总结归纳太原重工股份有限公司国家高端装备制造业标准化试点建设的典型做法和综合效益分析。

关键词:标准化,试点建设,高端装备

DOI编码:10.3969/j.issn.1002-5944.2024.09.018

0 引 言

太原重工股份有限公司(以下简称太原重工)是中国重型机械行业第一家上市公司,是新中国自行设计建造的第一座重型机械制造企业。作为第二届中国质量奖提名企业、装备制造业的领航企业、山西省质量和标准化工作的标杆企业,太原重工始终坚持把标准化工作作为产品质量提升的核心技术升级与发展的根本,全力打造“太重标准”“太重品牌”和“太重质量”三位一体的质量观。

为引领重型机械行业的智能化、高端化发展,夯实太原重工的转型发展之基,由山西省市场监管局推荐、太原重工股份有限公司承担的“太原重工股份有限公司高端装备制造业(重型机械)标准化试点”于2018年6月获批開始建设[1]。依托试点建设工作,太原重工不断创新和完善标准化工作方法,形成以太原重工标准化技术委员会为总领、各专业部门为执行单元的标准工作体系,全面提升产品的设计研发、核心制造、产品品质保障和经营管理能力,逐步建立以质量控制为核心的技术标准体系、创新科研体系和质量管理体系,有效促进了企业质智双升,并为我国重型机械行业智能化、高端化发展贡献了“太重智慧”。

1 标准化试点典型做法

1.1 采用创新模式建立标准化协同工作机制

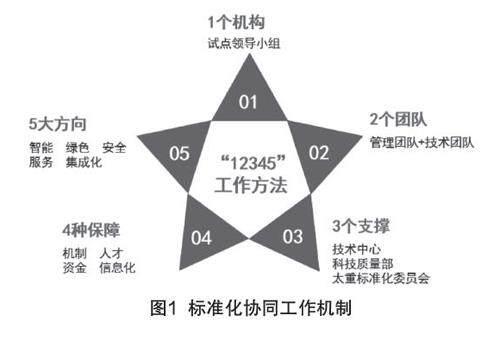

太原重工创新“12345”模式的标准化协同工作机制,推动管理部门、业务部门、技术部门标准化力量攥指成拳、协同发力。由于试点工作任务多、涉及专业广、时间跨度长,为有效保证试点各项工作有序推进和精准实施,太原重工有针对性地打造适合太重组织和工作特点的“12345”模式的标准化协同工作机制(见图1),即:

——1个机构(试点领导小组);

——2个团队(管理团队+技术团队);

——3个支撑(技术中心+科技质量部+太重标准化委员会);

——4种保障(机制+人才+资金+信息化);

——5大方向(智能、绿色、安全、服务、集成化)。

太原重工坚持运用集团军系统作战的思路推进各项工作,着力推进“项目研发-体系建设-标准研制-产业化实施”四个层次的协同发展,在探索实践“科技创新、标准研制和产业化相同步”的机制上取得成效,有效保障了试点各项工作的完成。太原重工争当标准制定的“先行者”,结合产业和技术发展方向发布实施161项企业标准,牵头或主导34项国家和行业标准的制修订工作,打通自主技术专利化、专利标准化的技术路径,提高了工艺技术水平和产品质量,实现优化指标、降低消耗、增加效益的高质量发展模式,推动标准化在重型装备制造业的普及应用和深度融合。

1.2 构建系统的标准体系支撑企业技术发展

试点实施过程中,太原重工坚持以“产业链、创新链”为核心,推动标准体系建设[2];以重点产品为抓手,推动标准化与科技创新、产业化协同发展;以标准化为桥梁,推动核心技术融入质量、产业发展战略,不断提升太原重工的行业影响力,持续建设以创新与质量为核心的“太重品牌”。依托太原重工在冶金装备、起重设备、风力发电设备、铸锻件等领域技术经验,通过创新成果的标准转化引领行业的高质量发展,为行业贡献“太重智慧”。2020年牵头制定的《功率提取联轴器通用技术要求》等装备标准,填补了相关领域的标准空白;牵头制修订《起重机总体设计锻钢吊钩的极限状态和能力验证》《矿用机械正铲式挖掘机安全要求》等设计与安全标准,夯实行业发展基础;起草编制《风力发电机组关键零部件在线振动监测指南》地方标准,引领零部件在线检测技术的产业应用。

通过对太原重工重型机械产品研发、设计、制造、销售及服务等多环节技术梳理,结合现有企业技术标准体系,提炼标准供给侧需求,着力打造“太重标准”“太重品牌”和“太重质量”三位一体的质量观。制定了《技术标准体系》《企业标准体系自我评价与改进》等企业标准,对标准体系的构建、体系评价与维护进行规范,确保体系科学性和实效性。现阶段技术标准体系构成了完整的太原重工产业技术标准链,形成了物质要素和非物质要素有机融合的企业标准综合体,目前已形成了国内标准为主体,国内国际相互协调配套的企业标准新格局。

1.3 研制智能制造标准引领企业转型升级

太原重工产品谱系涵盖《中国制造2025》的重点发展领域,正处在智能化转型升级的关键阶段。为解决智能制造发展所面临的标准化问题,指导太原重工智能制造标准化工作的开展,针对智能制造标准跨行业、跨专业、跨领域的特点,建立了涵盖基础共性、关键技术和产品应用等三类标准的智能制造技术标准子体系,以提升标准对太原重工智能高端装备制造业的整体支撑作用,为智能化发展保驾护航。推动制造业高质量发展[3],高标准引领是关键。试点期间,太原重工牵头研制一批起引领作用的高水平标准,通过这些标准的发布实施,促进相关行业技术进步:如JB/T 13500—2018《热轧无缝钢管生产线自动化系统通用设计规范》,该标准首次对热轧无缝钢管生产线自动化系统设计制定了完整统一的规范,填补了国内外相关领域的空白,结束了热轧无缝钢管生产线自动化系统设计没有标准可依的历史。由于该标准的制定和发布,也使得这些项目设计更规范、差错大量减少、设计周期缩短,使得生产周期由原来1.2支/分钟提高到最少1.6支/分钟,5~7 mm壁厚钢管成品壁厚精度由原来±8.5%提高到±5%,成材率由原来87%提高到现在90%以上。设备制造厂和钢管生产厂对无缝钢管生产线自动化系统认识更清晰,使用更方便,生产效率和产品质量都达到了合同要求。本标准的研制和实施对推动我国无缝钢管产业技术进步,实现无缝钢管装备制造业的标准化、信息化、智慧化具有重要意义。

太原重工立项了智能制造基础共性、关键技术、产品应用类企业标准38项,其中《智能化技术术语》《无人操作矿用机械正铲式挖掘机安全防护技术要求》《数字化无缝钢管生产线通用规范》《焦炉设备智能化控制系统技术要求》等10项企业标准已研制完成,有效推动了智能化起重机、大型矿用挖掘机械、挤压锻造机械、风力发电机系列智能高端产品的研发与推广,力争促进产业格局、工艺水平、制造能力实现脱胎换骨的变化。

1.4 通过科技成果转化为标准提高技术水平

打通自主技术专利化、专利标准化的技术路径,形成科技创新成果的循环应用。近几年,太原重工围绕智能制造、矿山机械、干熄焦提升机、起重机械、锻压机械等核心装备领域共授权专利334项,转化为技术标准25项,其中转化为国家标准16项,转化为行业标准3项,转化为团体标准2项,转化为企业标准4项。通过科技成果转化,提高了工艺技术水平和产品质量,实现了优化指标、降低消耗、增加效益的目的,推动核心技术的普及应用和标准的深度融合。

1.5 标准促进行业绿色安全生产

起重机报废是世界性难题,世界各国均未有起重机报废标准,我国首先提出制定《铸造起重机报废技术条件》,任务艰巨、难度大。标准涉及结构形式、设计应力、制造工艺、安装质量、载荷状态、工作环境、轨道误差、操作方式、维护保养等众多因素及相互耦合。影响因素繁多,失效机理复杂,既无先例经验可鉴,又无国际标准可循。由太原重工牵头,北京起重运输机械设计研究院、太原科技大学共同负责制定国家标准《铸造起重机报废技术条件》,可以推动铸造起重机的更新升级,减少安全事故的发生,为铸造起重机的报废、剩余寿命评估以及易损零部件的更换等提供技术依据,也为建立起重机械报废标准体系奠定基础。

另外,试点期间太原重工主持修订GB 25523《矿用机械正铲式挖掘机 安全要求》,目前已报批待发布。通过现场作业情况、失效模式、使用寿命调研、样机实验验证、理论推导研究、建模仿真计算等,攻克了轨道接头缺陷、设备检测维护等多个难题,标准以质量和效益为中心,以构建挖掘机安全边界为着力点,有效提升我国产品的安全可靠性,打造中国产品的核心竞争能力。

太原重工积极推进“绿色制造”,主动融入和服务国家战略,支持推动山西能源革命,实现了风电整机及关键零部件智能化工厂的建成投产。在山西省市场监管局的指导下,主导起草的《风力发电机组关键零部件在线振动监测指南》地方标准,将有效服务于山西推动构建清洁低碳、安全高效的现代化能源体系;2021年3月,获批牵头编制《热轧无缝钢管行业绿色工厂评价要求》,成为我国冶金装备行业的第一项工厂绿色标准。

1.6 标准转化应用提升中国装备国际竞争力

太原重工瞄准国际先进水平,聚焦产业和技术薄弱环节,开展一系列涉及产业技术瓶颈领域关键技术攻关和标准转化工作,不仅打破先进发达国家的技术垄断,抢占国际产业链高端,还促进了企业和产业综合国际竞争力的“双提升”,实现了国产化装备替代。如由太重主导制定的两项行业标准《排土机》和《轨道式转载机》,其关键技术难度高,附加值大,产品总体技术达到国际先进水平,其中配重臂下置式结构设计方案、智能协同控制技术和装备抗风载能力已达到国际领先水平,通过技术攻关和标准转化应用的衔接,有效解决我国排岩装备关键技术和产品市场长期被国外垄断的现状,对我国采矿装备制造业技术进步具有示范引领作用,对促进国产排岩装备从价值链低端向高端迁移和保障国家能源和资源供给具有重要意义。国际(ISO)、欧洲、美国、日本等全球标准化组织,均没有针对冶金起重机的相关标准,JB/T 7688.1~7《冶金起重机》系列标準,是国内外唯一针对冶金起重机制定的技术条件标准,填补了国内外空白,达到国际领先水平。标准的制定和实施,提高了太重冶金起重机产品竞争力,产品已经出口到澳大利亚、韩国、土耳其、印度、伊朗等国家,助力太重扩展“一带一路”沿线国家订单,布局国际化市场,取得显著成效。

2 试点实施综合效益分析

2.1 增强产品竞争力,助力企业发展

试点期间,太原重工坚持通过科技创新、标准转化和产业推广的深度融合,提高产品标准化水平,提升产品质量,打造具有一流竞争力主机装备产品。近年来,围绕轨道交通、新能源、海工装备、工程机械等转型板块,以标准转化应用贯穿新产品的设计生产环节,提高产品一致性和稳定性;同时,通过加强质量基础管理,导入可靠性管理和六西格玛管理理念与方法,建立由上至下、全覆盖的质量管理制度体系和“上工序为下工序负责”的质量责任追溯体系,使质量控制走向闭环管理,推动“太重制造”向“太重质造”升级。

2.2 推进企业精益化管理,降本增效

太原重工以提高企业发展质量和效益为中心,通过创新标准化协同工作机制,建立覆盖产品研发、质量、采购、生产、服务等全生命周期的太原重工特色标准体系,实现了标准化与科研生产的联动发展。通过试点建设,太原重工全面提升了产品管理和信息化水平,提高生产效率,降低生产成本,使企业竞争力进一步增强。试点期间,公司先后通过国家工业和信息化部《信息化和工业化融合管理体系要求》体系认证、质量管理体系监督审核,为企业管理精益化发展提供坚实保障。

2.3 智能标准化工作助力企业转型升级

智能高端装备制造业是太原重工重点培育的战略性新兴产业,太原重工聚焦“六新”突破,推动装备制造与5G、云计算、大数据、人工智能等技术深度融合,着力打造智能化起重机、大型矿用挖掘机械、挤压锻造机械、风力发电机系列智能高端产品,全面促进产业格局、工艺水平、制造能力实现脱胎换骨的变化。试点建设期间,领导小组统筹推进智能高端装备制造业标准化工作,坚持“智能制造、标准先行”,立足公司需求,有针对性地建立涵盖矿山设备、起重运输设备、轧钢设备、锻压设备、风力发电设备、工程机械设备、焦化设备、海洋工程装备8个专业方向的智能制造技术标准体系,以提升标准对公司智能高端装备制造业的整体支撑作用;围绕无人操作、交互运维、数字化生产等关键核心技术进行标准转化工作攻关,编制《智能化技术术语》《冶金起重机远程控制系统通用技术条件》《大型装备智能制造项目控制系统通用技术要求》《无人大型矿用挖掘机姿态检测》《碳素挤压机自动化系统通用设计规范》《顶装型焦炉设备智能化操作系统》等核心企业标准,以标准化工作推动智能产品的改造升级。下一步,太原重工将以实现智能装备的标准化为目标,通过标准化手段,引领我国装备制造业进入全球价值链中高端,为中国制造转型升级提供装备支撑。

2.4 促进太重品牌影响力的提升

试点建设期间,太原重工以科技创新为动力,在技术创新、精益管理、绿色发展、品牌建设等方面全面发力,加快推动公司高质量高速度发展,实现效益与规模的双增长。作为国内重要的重型装备制造企业,通过多年发展,太原重工拥有众多标志性产品,如:20~235 MN铝挤压机、Φ114~Φ460mm三辊连轧管机组成套设备、Φ720 mm大口径无缝轧管机组生产线成套设备、4.3~7.63 m顶装焦炉、4.3~6.25 m捣固焦炉、1.5~5 MW风力发电设备、轨道交通轮轴产品、“神舟”号系列载人飞船发射塔架,其中,轧机用油膜轴承,桥、门式起重机,减速机产品被评为“中国名牌”。通过试点建设工作,太原重工借助标准化深入掌握行业技术发展方向,助力新技术行业创新应用,标准化在集团品牌建设中作用更加明显。

作为重型机械行业的排头兵,太原重工牵头《热轧无缝钢管生产线自动化系统通用设计规范》《排土机》《功率提取联轴器通用技术要求》《风力发电机组关键零部件在线振动监测指南》等一大批关键技术的标准研制,极大推动了企业品牌与企业形象的建立,公司先后荣获机械工业科学技术一等奖、全国起重机械标准化工作二十年突出贡献奖荣誉等多项奖励。由太原重工牵头制定的冶金起重机技术条件(JB/T 7688.1~7)系列标准荣获第一届山西省标准创新贡献奖一等奖,2020年,TZS 829《焦炉机械 捣固机》被评为山西省企业标准领跑者,在行業和省内起到了良好的示范效应。

3 结 语

从制造大国向制造强国的转型进程中,太重作为“共和国长子”和中国制造的标志性品牌,责任重大、使命光荣、责无旁贷,必将把标准建设作为打造“大国重器”的重要砝码,以标准引领企业智能制造升级,带动行业高质量发展,推动“中国标准”走向世界,踏出一条登顶世界巅峰的新“长征路”。

参考文献

[1]国家标准化管理委员会办公室 工业和信息化部办公厅关于批准中国航天电子技术研究院等38家单位开展国家高端装备制造业标准化试点的通知[Z].2018.

[2孙旭亮,冯峰,徐启.国家高端装备制造业标准化试点建设研究[J].中国标准化,2020(3):139-142.

[3]李天煜,刘伟,张馨予. 高端装备制造业标准化试点建设思路与发展重点研究[J].中国标准化,2019(14):196-198.”

作者简介

阎颖,硕士,高级工程师,研究方向为电气自动化、标准化、科技质量管理等。

(责任编辑:张瑞洋)