大型阀门环形焊缝变姿态焊接路径规划

2024-06-03何天英余圣甫王雄文王洪运

何天英,余圣甫,王雄文,王洪运

(1.华中科技大学,材料成形与模具国家重点实验室,武汉 430000;2.湖北洪城通用机械有限公司,湖北 荆州 434000)

0 前言

在化工、能源、电力等众多行业中,阀门是重要的结构件,其中大型蝶阀以其良好的性能也获得了广泛的应用[1-3]。目前大型蝶阀的焊接,主要有手工电弧焊、埋弧焊等焊接方法[4]。并且许多研究人员关注中厚板蝶阀焊接工艺参数优化、接头形式改良以及开发新的焊接工艺方法等。辛海波等人[5]利用正交试验的方法对20 mm 厚的Q420E 钢焊接工艺参数进行优化,得到了其最佳焊接工艺窗口。叶建雄等人[6]基于神经网络与全局寻优算法研究了焊接工艺参数优化方法,可得到不同焊接工艺下的最优焊接工艺组合。柳红卫等人[7]提出了一种中厚板埋弧焊时的高效焊接工艺方法,通过采用直径较大的丝材,使用较高的焊接电流,可实现中厚板不开坡口焊接,提高了焊接质量与焊接效率。在简化焊接工艺方面,双面双弧焊[8]可以免去焊后清根等中间工序,极大的简化了焊接工艺。通过窄间隙焊接[9]的方法减少焊接接头截面积,进而减少焊接熔覆量与道次,提高焊接效率。目前,阀门的焊接方法劳动强度大、焊接接头质量稳定性差、自动化程度较低,无法满足大型蝶阀构件的高效率、湖北省揭榜制科技项目(2019AEE 021)高质量焊接的需求。

随着工业机器人技术的发展,机器人焊接技术逐渐取代手工焊接技术。郝福江等人[10]利用松下弧焊机器人,采用三元混合保护气对压缩机盖板上的环形焊缝进行焊接,实现了120 cm/min 的高速焊接。马辉等人[11]研究了焊接机器人在冶金阀门制造中的应用,可获得焊接稳定性高、质量良好的焊缝。机器人焊接提高了劳动生产率、改善了劳动条件,在保证焊接质量的前提下降低了生产成本[12]。目前,弧焊机器人在焊接过程中大多采用在线示教法,示教过程中需要手工调制焊接路径和起弧熄弧点位置,同时在前一道焊缝焊接完成前无法对下一道焊缝进行示教[13]。对于中厚板的多层多道焊接,示教编程会极大的降低生产效率。因此,在使用机器人焊接蝶阀中的环形焊缝时,需要对其多层多道路径进行自动规划,在保证焊接质量的同时提高焊接效率。

文中采用6 轴机器人与2 轴变位机协同的机器人焊接装备对蝶阀构件进行焊接;通过建立大型蝶阀环形角焊缝K 形坡口机器人多层多道焊接路径规划模型,计算了不同位置焊缝的焊枪位置、焊枪角度参数,避免了焊接过程中的碰撞,实现了环形角焊缝多层多道路径离线规划。最终对蝶阀构件中的环形角焊缝进行焊接,并对其接头的力学性能与微观组织进行分析。

1 试验方法

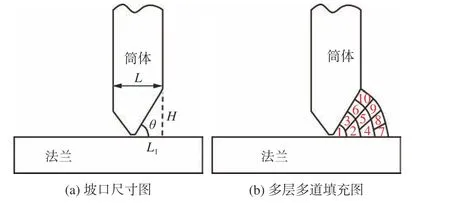

大型阀门及其环形焊缝机器人焊接装备包括机器人、福尼斯弧焊电源与双轴变位机。装备尺寸如图1 所示,蝶阀法兰与筒体组成,在蝶阀连接处开有双面K 形坡口,坡口角度均为60°,外侧坡口深度20 mm,内侧坡口深度10 mm,所使用的金属丝材为直径1.2 mm 的药芯丝材,其成分见表1。采用上述装备焊接阀门环形角焊缝,首先焊接环形焊缝外侧坡口,然后使用袒护气刨对内侧坡口清根,最后填充内侧坡口。当阀门焊接完成后,区金相试样对其组织进行分析;取力学性能试样,用W300B 型万能试验机和JB-300B 冲击试验机,对室温拉伸和-20 ℃冲击力学性能进行测量。

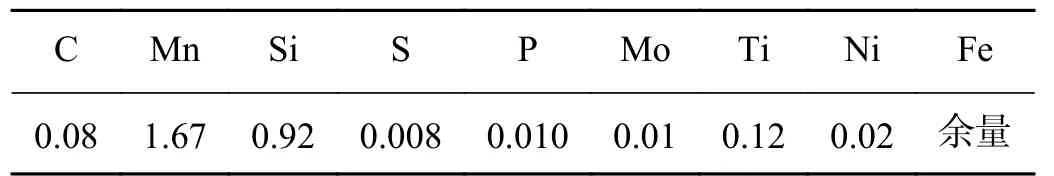

表1 焊丝堆积金属与母材化学成分(质量分数,%)

图1 大型阀门及其环形焊缝机器人焊接装备尺寸图

2 阀门环形焊缝多层多道路径规划

目前,弧焊机器人在焊接生产中大多采用在线示教法。示教过程需要手工调整焊接路径与起弧点、息弧点位置,同时,在前一道焊缝焊接完成之前无法对下一道焊缝进行示教。中厚板多采用开坡口多层多道焊接,对于多层多道焊接来说,在每一条焊道焊接前进行示教将大大降低生产效率。

2.1 焊枪位置计算

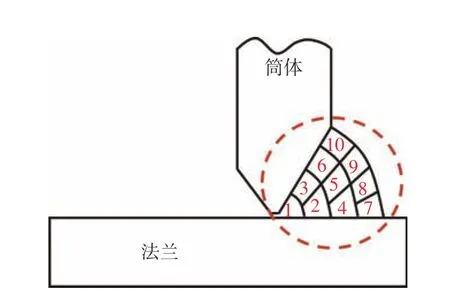

阀门环形焊缝K 形坡口横截面填充如图2 所示。设板厚为L,外侧坡口深度为L1,外侧坡口角度为θ,外侧坡口高度为H,假设法兰和筒体在焊接过程中完全拘束,建立如图2(a)所示的坐标系。采用等高圆弧填充策略规划多层多道焊接路径,其中每一道填充焊缝的高度均相等,设为h;焊缝边缘采用圆弧拟合,如图2(b)所示。第1 层第1 道焊缝采用半径为h,圆心角为θ的扇形拟合;第2 层及以上的初始焊缝采用等腰弧形梯形拟合,中间焊缝及最末焊缝采用扇环拟合。不同形状、不同位置的焊缝的焊枪位置如图3所示,图中实心点表示起弧位置,对于扇形焊缝,焊枪位于扇形圆弧中心处,焊枪方向沿圆弧中轴线,如图3(a)所示;对于等腰弧形梯形,焊枪位移弧形梯形底边圆弧中心处,焊枪沿弧形梯形中轴线,如图3(b)所示;对于扇环焊缝,焊枪位于扇环顶点处,焊枪沿扇环中线倾斜,如图3(c)所示。

图2 阀门环形焊缝横截面填充

图3 焊枪位姿与起弧点位置示意图

等高圆弧填充策略首先需要根据焊接材料与工艺参数确定每一层焊缝的高度h,然后根据坡口尺寸计算出坡口填充所需要的总层数。因此将焊缝形状简化成扇形、等腰圆弧梯形与扇环,确定堆积层高和堆积层数之后,每一道焊缝的截面积也随之确定。最后通过坡口总截面积与每一道焊缝的截面积既可计算出填充外侧坡口所需要的焊缝总层数与总道数。焊接路径规划流程图如图4 所示。

图4 焊接路径规划流程图

如图2(b)所示,坡口中需要填充的面积为圆心角为θ,半径为坡口斜边长度的扇形,则坡口总面积为

如图3 所示,坡口填充焊缝中3 种不同形状的焊缝截面积计算式为

假设坡口填充时焊接层数为n,扇形焊缝有且仅有1 道;圆弧梯形焊缝有n-1 道;扇环焊缝有n(n-1)/2道,则所有填充焊缝的截面之和的计算式为

将式(2)~式(4)代入式(5)中,即可计算出填充焊缝的总面积与堆积层数n之间的数学关系,为

为了保证坡口被填充焊缝填充完毕,并且填充焊缝不会过多导致坡口产生凸起余高,因此堆积层数n必须满足以下关系,且取满足条件的最小整数。

按照上述方法即可计算出填充蝶阀环形焊缝外侧坡口所需的填充焊缝堆积层数n,即确定了扇形焊缝1 条,等腰圆弧梯形焊缝n-1 条,扇环焊缝n(n-1)/2 条。

多层多道焊接坡口的焊枪的起弧点位置如图3中标记位置所示,对于扇形焊缝,焊枪在其圆弧中心处;对于等腰梯形焊缝,焊枪在其底部圆弧中心处;对于扇环焊缝,焊枪位于焊缝顶点处。设坡口最深处的顶点A 的坐标为(x1,y1,z1),则根据等高圆环填充策略可以计算出每一道焊缝的焊枪位置Pnj的坐标值。通过计算可得第n层第j道焊缝的焊枪位置的y坐标和焊枪位置的x坐标式为

2.2 焊枪角度计算

为了保证每一道焊缝都具有良好的成形,焊枪在焊接时必须具有一定的倾角。对于等高圆弧填充路径规划策略中的3 种不同拟合形状的焊缝,焊枪的角度并不一致。

在实际焊接中焊枪的倾角示意图如图5~图6所示。当焊接第一层第一道时,焊枪倾斜角度与水平面的夹角为θ/2,此时焊丝方向沿扇形中轴线,如图6(a)所示。当焊接第二层第一道时,焊枪倾斜角度与水平面的夹角为θ/4,此时焊丝方向沿等腰圆弧梯形中轴线;当焊接第2 层第2 道时,焊枪倾斜角度与水平面的夹角为θ/4,此时焊丝方向沿扇环对角线,如图6(b)所示。当焊接第3 层与第4 层时,焊枪倾斜角度均为θ/4,焊丝方向分别沿等腰圆弧梯形中轴线与扇环对角线,如图6(c)、图6(d)所示。

图5 坡口道次图

图6 多层多道焊接的焊枪倾角示意

在厚板坡口内焊接时,焊枪易于坡口侧壁产生干涉碰撞,焊枪的可达性较差。在蝶阀环形角焊缝坡口焊接时,焊枪在焊接每一层的起始焊缝与终止焊缝易于与坡口侧壁发生干涉,因此在按照图6 所示的焊枪倾角进行焊接前,需要对起始焊缝与终了焊缝的焊枪倾角进行一定的修正。焊枪修正模型示意图如图7 所示,当焊枪喷嘴边缘恰好与坡口下侧接触时,此时为焊枪的倾斜临界角,设此时的焊枪倾角为α,焊丝伸出长度为L干,喷嘴直径为D。根据2.1 章节中的计算此时焊丝末端的坐标Pnj(xP,yP,zP),计算可知喷嘴处M 点的坐标为xM=xP+L干sinα,yM=yP+L干cosα。并且此时M 点到y轴的距离为的D/2。因此,倾角必须满足式(9)的关系,并依此计算出焊枪的临界倾角。

图7 焊枪干涉示意图

当焊枪实际倾角θ/4 大于α,则焊枪不会发生干涉;当焊枪实际倾角小于α,则焊枪会发生碰撞干涉,此时焊枪需逆时针旋转δ角,且δ=α-θ/4。

2.3 焊枪摆动幅度计算

在焊接过程中增加焊枪摆动,可以有效增加焊缝宽度,避免焊缝成形不均匀的现象;同时焊枪摆动可以改变单道焊缝的宽高比,降低宽高比,有利于多层多道搭接,减少搭接缺陷。在摆动过程中,摆动幅度必须合适,当摆动幅度过大时,焊枪与坡口侧壁发生碰撞干涉,当摆动幅度过小,会形成侧壁未熔合缺陷,因此对于蝶阀环形角焊缝的焊接必须规划一个合适的摆动幅度,如图8 所示。

图8 不同形状焊缝摆动幅度示意图

在等高圆弧填充策略中,对于扇形焊缝,焊枪位于其中轴线,摆动幅度如图8(a)所示,其摆幅取扇形半径h/2 处的长度。因此扇形焊缝的摆幅R为

对于等腰圆弧梯形焊缝,焊枪位于其中轴线,摆动幅度如图8(b) 所示,其摆动幅度取等腰圆弧梯形高度h/2 处的宽度。因此等腰圆弧梯形的摆幅R为

对于扇环焊缝,焊枪位于其对角线,摆动幅度如图8(c)所示,其摆动幅度取扇环对角线长度。因此扇环焊缝的摆幅R为

2.4 焊枪摆动幅度计算

通过上述计算可得焊丝末端的位置坐标,焊枪倾角。蝶阀环形焊缝在焊接过程中,焊枪在固定区域进行匀速摆动,蝶阀构件安装在变位机上,变位机匀速旋转,对内外侧坡口进行焊接。为了实现蝶阀环形焊缝的机器人自动焊接,需要将焊丝末端坐标、焊枪倾角、变位机实时转动角与转速转换为机器人可识别的程序。焊接试验平台中的机器人中$WORLD为世界坐标系,$ROBROOT 为足部坐标系,$BASE 为用户坐标系,$TOOL 为工具坐标系。

机器人的运动指令为

式中:x,y,z为机器人TCP 的实时坐标,即焊丝末端坐标;A,B,C为机器人工具坐标系相对于用户坐标系的旋转角,A为绕x轴的转角,B为绕y轴的转角,C为绕z轴的转角;E1,E2为变位机的实时翻转角与回转角。在试验开始前,通过控制机器人六轴使得工具坐标系与用户坐标系重合,此时A,B,C的初始值均为0。由图6 可以看出焊枪在不同道次时均是绕着z轴旋转,因此在程序中将C值置为焊枪倾角即可实现焊枪姿态变化。E1为翻转角,此时蝶阀构件水平放置,因此E1为0;通过控制E2的实时角度和转速即可实现蝶阀构件的焊接速度的控制。

3 阀门环形焊缝焊接及组织性能

采用上述等高圆弧填充策略对蝶阀环形角焊缝进行多层多道路径规划,并进行焊接试验,通过对焊接接头的质量来验证路径规划方式的可靠性。焊丝采用直径为1.2 mm 的ER50-6,保护气体为80%Ar +20%CO2,气体流量为15 L/min。焊接过程中,筒体和法兰均固定拘束,减小焊接变形。

3.1 阀门环形焊缝焊接

在焊接前,首先沿着环形焊缝圆周方向间隔60°对圆筒和法兰进行点焊固定;随后使用等高圆弧填充策略对坡口外侧进行焊接;然后使用碳弧气刨从内侧坡口进行清根打磨;最后使用等高圆弧填充策略对内侧坡口进行焊接,完成蝶阀环形坡口的焊接。

蝶阀环形焊缝焊接过程中,外侧坡口焊接完毕后进行清根打磨,然后进行内侧坡口的焊接,最终形成环形角焊缝。按照等高圆弧填充策略可以实现蝶阀角焊缝的焊接,焊缝表面质量良好,无表面缺陷,焊接过程稳定,无枪体干涉碰撞情况发生。

3.2 焊缝组织与性能

从蝶阀环形焊缝焊接接头中取样制作金相试样观察焊缝组织,图9 为500 倍放大倍数下的焊缝组织图像,微观组织由铁素体和珠光体组成,组织晶粒为细小的等轴晶,平均晶粒尺寸约为10 μm。小晶粒尺寸提供了更大面积的晶界,依据Hall-Petch 公式,平均晶粒尺寸的减小,提升了焊缝的强度,且等轴晶具有各向同性的特点,因此焊接接头具有较高的力学性能,焊接接头的拉伸和冲击试验结果见表2。机器人自动化蝶阀焊接接头的抗拉强度为536 MPa,屈服强度为468 MPa,断后伸长率为14%,0 ℃冲击吸收能量为36 J。焊接接头经过超声探伤,其焊缝合格率为100%。因此焊接接头的性能满足阀门使用需求。

表2 焊接接头力学性能

4 结论

(1)基于等高圆弧填充路径规划策略建立了大型阀门环形焊缝的多层多道焊接路径规划,可以实现机器人阀门焊接中的离线编程,避免了焊接过程中的机器人干涉碰撞,提高了大型阀门的焊接效率。

(2)对于阀门角焊缝K 形坡口,将焊缝拟合成扇形焊缝、等腰圆弧梯形焊缝与扇环焊缝,分别计算出每一道焊缝的焊枪位置、焊枪角度、摆动幅度,并对焊缝进行干涉判断,计算其偏转角,实现了阀门变姿态焊接。

(3)实现了大型蝶阀的焊接,焊接接头表面平面,无裂纹、未熔合的缺陷。焊接接头组织由珠光体和铁素体组织,晶粒细小均匀,其抗拉强度为536 MPa,屈服强度为468 MPa,断后伸长率为14%,0 ℃冲击吸收能量为36 J。经过超声探伤,其缺陷合格率为98%,焊接接头性能满足使用需求。