基于温升演化的异质材料点焊接头疲劳极限快速预测

2024-06-03刘柯杨光曾泽群魏巍杨鑫华

刘柯,杨光,曾泽群,魏巍,杨鑫华

(1.大连交通大学,辽宁 大连 116028;2.辽宁省轨道交通装备焊接与可靠性重点实验室,辽宁 大连 116028)

0 前言

地铁等城轨车辆的侧墙不锈钢外蒙皮与碳钢立柱、横梁等通常采用点焊接头进行连接,以综合利用2 种材料的优势,降低焊接变形,提升焊接效率[1-4]。点焊接头在服役过程中承受着循环往复的载荷,容易导致疲劳失效的发生[5]。其疲劳极限是工程设计中重要性能指标,通常通过疲劳试验获得。传统的疲劳试验方案存在试验数据离散、试样需求数量大、历时长、成本高等缺点。提出高效、准确的疲劳性能评估方法,可以提高试验效率、缩短研发周期,具有重要的工程意义[6]。

疲劳过程中伴随着明显的热耗散现象。采用实时、直观、非接触、热灵敏度高的红外热像技术监测疲劳过程的温升响应,进而实现疲劳性能的快速评估是近年来发展起来的一种新思路[7-9]。Fargione 等人[10-11]借助红外热像仪收集到承受循环载荷试样表面温度演变的温度-应力数据,并通过不同方法进行线性拟合,进而预测该试样疲劳极限。刘晓晴等人[12]采用红外热像技术监测6061-T6 铝合金高周疲劳试验过程中的温度演化,利用温度演化曲线的初始温升斜率作为预测疲劳寿命的指标,预测结果与疲劳试验结果相吻合。樊俊铃等人[13]利用红外热像技术建立了快速预测焊接接头疲劳参数和残余寿命的模型,实现了定量热像法对非均质焊接接头疲劳性能的评估。刘亚良等人[14]提出一种基于SUS301L-Q235B点焊接头温升斜率转折点,并以此进行了点焊接头的疲劳极限快速预测。结果表明,预测值与试验测试值一致程度较好,验证了模型的精确性。目前基于热像方法建立的点焊接头疲劳极限评估的模型仍有如下2 个不足:①从多个承受在不同载荷等级下的试样提取的温升数据,进行疲劳极限预测,每个试样的原始状态及横截面积等均不完全相同,计算的名义载荷一致性不高,温升数据受试样的差异影响较大;②选取的温升值为试样断裂时的温度变化,此时的试样温度变化受多重因素影响较大,与载荷值不存在较好的线性关系。

为解决上述问题,该研究尝试以SUS301L-Q235B点焊接头为研究对象,通过对单试样进行固定周次下的逐级加载,测定不同载荷等级下试样表面温度演化,并以稳定的第2 阶段温升作为疲劳极限预测模型的特征值,建立基于温升数据的点焊接头疲劳极限预测模型,以期在有限的试样和时间内实现精确、快速的点焊接头疲劳极限预测,从而为点焊接头疲劳极限预测提供一种新方法。

1 红外热成像理论

一切温度高于绝对零度(-273 ℃)的物体都会向外发出红外辐射。根据Stefan-Boltzmann 定律,如果把物体看成能够吸收所有的入射能量的黑体,则在全波长范围内积分可得到黑体的总辐射度为

式中:M(λ,T)为黑体的光谱辐射度,有

式 中:σ=5.67 × 10-8W/(m2·K4) 为Stefan-Boltzmann常数;c1与c2均为辐射常数。

事实上,绝大部分材料都不是黑体材料而是灰体材料,黑体材料发射率等于1 而灰体材料发射率要小于1。灰体材料表面能够反射一部分外界入射波长较长的辐射,因此灰体材料发出的总辐射量Map由自身发射和外界反射两部分组成。总辐射量Map可由红外探测器直接获取,但是很难辨别总辐射量Map中自身发射和外界反射各自所占的比例,所以通常假设物体为黑体。为了便于直观理解,将总辐射量Map转换成常用的温度单位,称之为表观温度,符号为Tap,即

式中:表观温度Tap为红外探测仪测量到的物体表面温度。在实际测温中,探测仪与物体表面距离较近,所以可忽略大气对测温的影响,故表观温度Tap的精度主要取决于被测物体的表面发射率[15]。

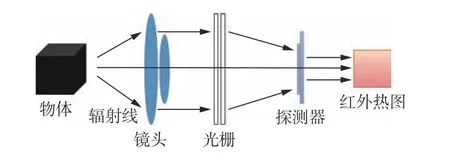

红外热成像技术即通过红外传感器接收一定距离内的被测目标发射出的红外辐射(热量),再通过信号处理系统将这种热量转化为带有温度数据的可视化图像[16],如图1 所示。

图1 红外热成像原理图

2 基于稳定温升预测疲劳极限理论

2.1 能量耗散理论

从热力学角度来看,疲劳损伤是一个准静态不可逆的能量耗散过程,其绝大部分能量以热量的形式耗散,所以能量耗散的重要表征为试件表面温度升高。在不可逆过程的经典热力学原理和结论的基础上可建立疲劳产热过程的局部热效应方程。根据能量守恒原理和热力学定律,对于高周疲劳过程中的任意周次,试样标距内的局部热效应方程可表示为[9,17]式中:ρ为材料密度;C是比热容;T代表着温度变化率;div(kgradT) 代表着由热传导引起的能量损失率;d是能量耗散;sthe,sic以及re分别代表着热弹性源、内热源和外热源。

2.2 疲劳温升进程

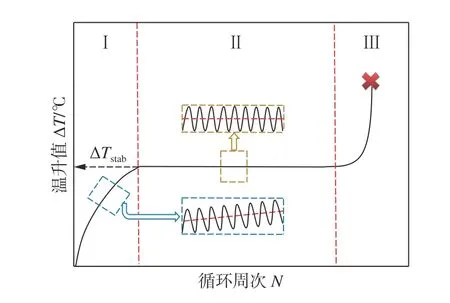

经典的高周疲劳温升进程如图2 所示,其总体上可分为3 个阶段:第1 阶段,初始温度迅速升高阶段;第2 阶段,因载荷稳定,温升值趋于稳定、平缓;第3阶段,则是由于断裂前的裂纹扩展导致断裂截面的应力急剧增加,使得温度急剧升高。值得指出的是,图2 中第2 温升阶段放大框中的温度波动为热弹性效应的影响,仅引起温度在小范围内的上下波动,不会影响疲劳温升的平均值变化[18]。

图2 高周疲劳典型温升演化曲线

现阶段建立点焊接头疲劳极限预测模型,其选取的温升值为试样断裂时的温度变化,该温度变化受多重因素影响,与载荷值不存在较好的线性关系。因此,该研究尝试将更为稳定的第2 温升阶段作为疲劳极限预测的特征值(图2),并以此为疲劳极限预测模型构建的索引,以期实现疲劳极限的精确、快速评估。

2.3 基于稳定温升的疲劳极限预测模型

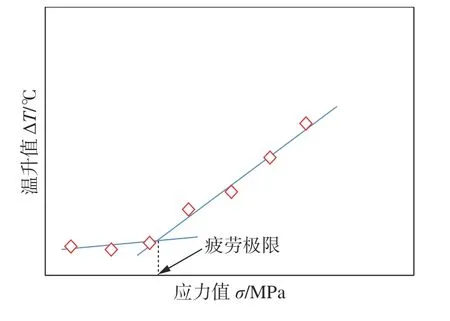

Luong 提出的“双线法”(图3)是目前比较流行的疲劳极限快速预测方法[19]。与Risitano 法相比,此方法将载荷水平低于疲劳极限时的试样表面温度变化考虑在内,以温升突变点为临界点,分别对临界点前后数据进行拟合,得到2 条斜率不同且相交的温升-载荷直线。两直线交点的横坐标即为预测的疲劳极限值。值得指出的是,所采用的温升为稳定温升阶段的温升增量。

图3 基于稳定温升的疲劳极限预测模型

3 试验方法

3.1 试验材料

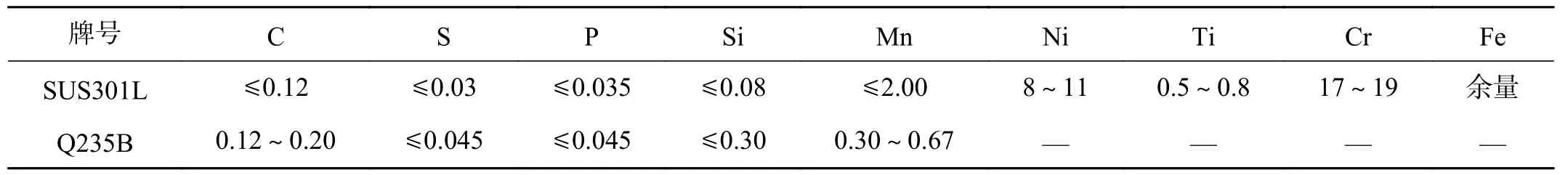

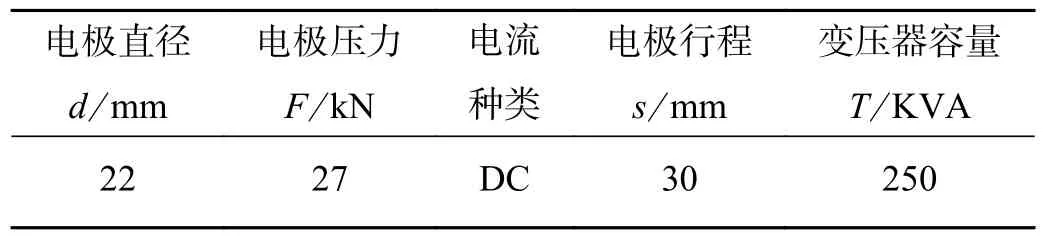

试验采用搭接双面电阻点焊对板厚为3 mm 的SUS301L 奥氏体不锈钢和Q235B 低碳钢进行焊接。焊接前需要对被焊部位进行表面清理,清除表面污物与氧化膜,得到均匀分布的接触电阻,从而保证焊接接头质量以及焊接过程的稳定性。焊接完成后试件按照JIS Z3140-2000,JIS Z3139-2000 标准进行外观检验、平滑度检验以及断面检验。SUS301L 和Q235B钢的化学成分和主要力学性能见表1、表2,搭接点焊焊接工艺参数见表3。

表1 SUS301L 和Q235B 钢主要化学成分(质量分数,%)

表3 SUS301L 奥氏体不锈钢和Q235B 低碳钢搭接点焊焊接工艺参数

3.2 试验设备及方法

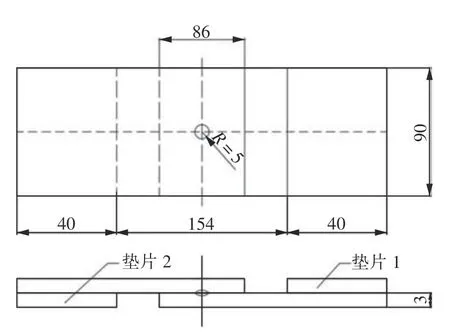

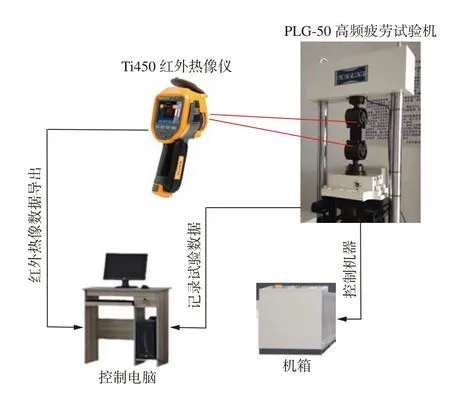

剪切拉伸疲劳试验按照GB/T 15111—94《焊接头剪切拉伸疲劳试验方法》标准进行,疲劳试验机型为PLG-50 高频疲劳试验机,试验在大气常温中进行,载荷类型为单轴拉伸正弦载荷,应力比为0.1,振动频率为80~200 Hz,指定周次为2 × 106次,疲劳试样尺寸如图4 所示。进行疲劳试验的同时,使用Fluke 公司生产的Ti450 红外热像仪来监测不锈钢侧熔核及塑性环表面的温度变化。其主要参数如下:测量温度范围为-20~80 ℃;灵敏度小于等于0.03 ℃;图像捕捉时间间隔为3 s。为了提高试样表面的辐射率,疲劳试验前对试样表面均做喷漆(黑色哑光漆)处理,热像仪与被测试样处于垂直关系,水平距离为0.7 m。为了使温升测量结果更为精确,测温之前对红外热像仪进行标定工作,红外疲劳试验系统如图5 所示。

图4 疲劳试验尺寸示意图

图5 红外疲劳试验系统

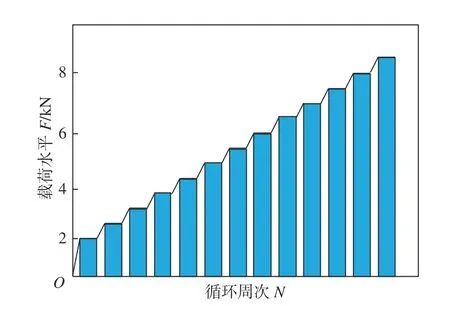

采用多级载荷模式对单个试样进行逐级加载,载荷谱如图6 所示加载的初始载荷为2 kN,应力增量为0.5 kN(图6),每应力级循环周次为80 000 次。到达固定周次后,待试样恢复至室温再将载荷增加0.5 kN重复试验(由于试样温升较低,几分钟即可恢复至室温)。单个试样的优点是:①试样截面面积相同,计算得到的温升增量可比性好;②可提供的数据量较大,采用最小二乘法拟合的结果可信度更高;③试验成本和时间进一步压缩,可实现疲劳极限的快速预测。此外,采用单试样测试疲劳极限是基于以下假设开展的:①因循环载荷引起的加工硬化效应可以忽略;②因热弹性效应引起的温度波动不会影响稳定阶段平均温升值。

图6 多级载荷谱

采用红外热像仪实时监测整个疲劳过程的温度演化,将红外热像仪采集的红外热像图用SmartView软件分析处理,提取出被测部位及环境温度,并计算温升ΔT(取每应力级的最后一分钟的温升变化平均值作为该应力级的温升ΔT)。以载荷水平F为横坐标,温升ΔT为纵坐标,再用origin 对所提取的数据点进行线性拟合,两条曲线的交点即为该试样的预测疲劳极限。为了验证上述预测疲劳极限的准确性,采用传统升降法进行疲劳试验,升降法试验根据GB/T 15111—94《点焊接头剪切拉伸疲劳试验方法》标准进行。

4 结果与讨论

4.1 温升演化

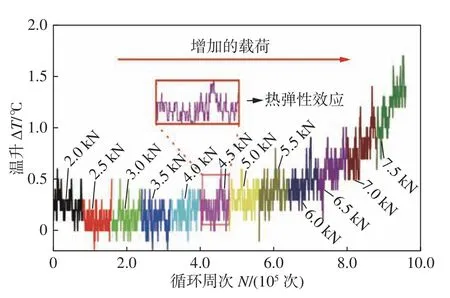

不同载荷下的温升变化如图7 所示,当载荷低于疲劳极限时,试样的温升是由黏性效应、滞弹性效应和内摩擦等非塑性行为引起的,它对疲劳损伤累积没有影响,温升变化不大,仅在小幅度范围内波动;当试样承受载荷在疲劳极限以上时,材料内部的局部区域会产生不可逆的微观塑性变形,导致试样温升变化明显且随着载荷的增加持续上升。由图可以看出该试样温升突变点为黄色部分,所以该试验取载荷水平为5 kN 的温升为“双线法”的临界点。整个疲劳过程的温度波动可归结为热弹性效应,如图7 放大框中所示。

图7 不同载荷水平下温升演化

4.2 疲劳极限预测

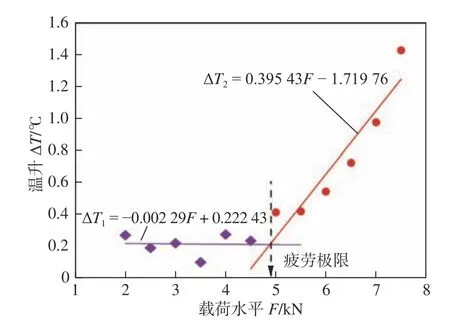

通过对红外热像疲劳试验获取的热像数据进行处理,得到每个应力等级下的温升ΔT,再应用第3.3节中所陈述的基于稳定温升的疲劳极限预测模型,即可完成疲劳极限的预测,其预测结果如图8 所示。

图8 载荷-温升曲线图

拟合曲线ΔT1,ΔT2的函数表达式为

联立ΔT1和ΔT2可得4.883 kN 即为红外疲劳试验所预测的疲劳极限。从图中可以观察到,温升响应在4.883 kN 附近出现明显的转折点,这表明当载荷小于该值时,结合Representative volume element(RVE)模型理解,材料内部的微结构运动主要由滞弹性运动引起,不构成损伤累积;而当载荷值大于4.883 kN时,其材料内部的微结构运动主要由与损伤累积相关的非弹性行为引起,构成材料内部的损伤增加。因此,结合该模型可以更好地理解基于温升响应转折预测疲劳极限的物理意义。

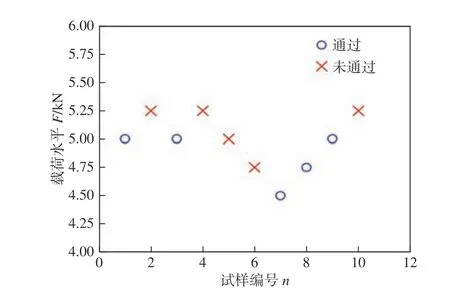

为了验证热像法的经确定,采用传统的升降法对点焊接头的疲劳极限进行了测定。根据GB/T 24176—2009《金属材料疲劳试验数据统计方案与分析方法》的标准,最少需要4 个不同的子样对来解释升降法试验,具体试验结果的升降图如图9 所示。

图9 升降图

对试验结果进行数据分析,找到图中4 对子样对(8 个试样)对应的纵坐标再取平均值就可以得到升降法测定的疲劳极限 σf,即 σf=5.00 kN。

4.3 误差分析

将红外热像法得出的疲劳极限预测值与传统试验评估值进行对比,结果表明,2 种方法得到的疲劳极限差值为0.117 kN,误差仅为2.34%。

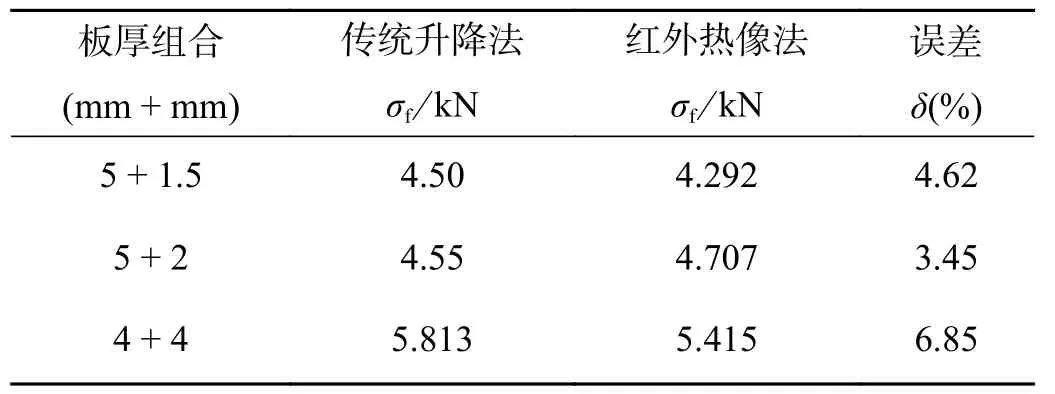

为了验证模型的适用范围,对其他板厚组合的SUS301L-Q235B 点焊接头也进行红外疲劳试验以及传统升降法试验。将2 种方法得到的疲劳极限值进行对比,并计算误差,比较结果见表4。

表4 其他板厚组合下疲劳极限值

由表4 可知,红外热像法预测值与传统方法试验值之间误差较小,表明该模型对不同板厚组合的点焊接头也适用,模型的准确性得到了进一步验证。值得注意的是:传统升降法最少需要4 个子样对(8个试样)来完成疲劳极限的测定,文中进行的4 组升降法所用试样均不少于10 个。采用文中所论述的方法仅需要1 个试样即可完成疲劳极限的测定,节省了大量的试验成本,且具有较高的精度。

5 结论

(1)以3 mm+3 mm SUS301L-Q235B 点焊接头为研究对象,建立了1 种基于温升响应的疲劳极限快速预测模型,该模型仅使用一个试样即可完成疲劳极限的快速预测。经与传统方法的试验值对比,误差仅为2.34%,验证了模型的精度。

(2)将预测值与传统方法的试验值进行对比,结果表明,该模型可对不同板厚组合的点焊接头实现疲劳极限的快速、精确预测,从而极大降低试验成本。