奥氏体不锈钢焊缝金属低温性能影响因素综述

2024-06-03郭旭超张学刚焦帅杰王猛

郭旭超,张学刚,焦帅杰,王猛

(1.中国机械总院集团哈尔滨焊接研究所有限公司,哈尔滨 150028;2.哈尔滨威尔焊接有限责任公司,哈尔滨 150060)

0 前言

低温系统在人类几乎所有最优秀的技术成就中都发挥了至关重要的作用,如低温火箭发动机、压缩天然气运输、核磁共振扫描仪、粒子加速器、国际热核试验反应堆、液氢储存运输等[1]。低温系统的材料需要在低温下保持良好的力学性能,以确保低温系统的安全性。奥氏体不锈钢具有强度与韧性的良好配合,面心立方结构的奥氏体相是其在低温条件下保持优异力学性能的重要因素,不存在韧脆转变现象,使其成为低温环境下优异韧性的代表性结构材料,其服役环境甚至可达液氦温度[2-4]。然而,其焊接接头在低温下属于易发生故障的薄弱部位,因此,研究奥氏体不锈钢焊缝金属低温性能是非常有必要的。

奥氏体不锈钢具有良好的焊接性,一般的SMAW,GTAW,GMAW,SAW 等方法均可采用,只需要根据焊接的生产效率和质量要求加以确定即可,并根据钢的具体成分及对焊缝金属的性能要求选择合适的焊接材料[5-8],而低温工况对焊缝金属的力学性能提出了更高的要求。强度和韧性是用于任何应用结构的首要力学性能要求,低温可以提高奥氏体不锈钢强度,但降低韧性,两者兼顾给焊缝金属带来了相当大的挑战。焊缝金属受到固溶强化和沉淀强化的影响,在低温下强度将进一步提高[9],低温下发生的马氏体相变提高强度降低韧性,也严重影响低温结构的安全性[10]。抗氢脆性作为液氢应用的首要考虑因素也是低温工程应用中极为重要的一环,焊缝金属的抗氢脆性受到其组织中奥氏体、铁素体、马氏体的影响[11-12]。

低温下焊缝金属首先需要强度与韧性的良好配合,低温强度与低温韧性往往是一对相互矛盾的指标,其影响因素也多有重叠,该文综述了低温下焊缝金属强度与韧性的影响因素,并对其抗氢脆性的作用和机理进行了分析。

1 低温强度

在低温工况中,强度是一项重要的指标,高强度结构材料不仅可以提高设备运行的安全性,还可以减少材料的用量。一般情况下,焊缝金属的强化主要取决于固溶强化和沉淀强化。拉伸性能指标作为材料的基础数据,在低温工程应用中起着重要的作用,其中抗拉强度和屈服强度数据通过拉伸试验来获得。

1.1 奥氏体不锈钢及焊缝金属低温强度

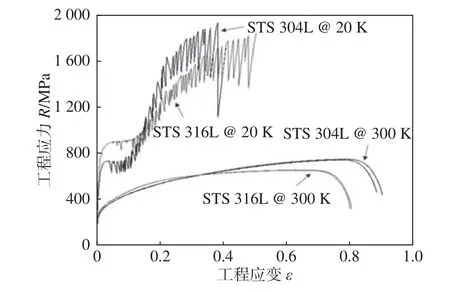

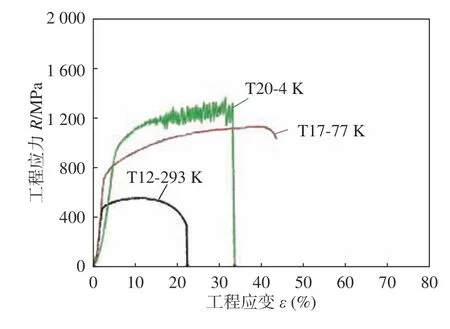

奥氏体不锈钢在低温下原子热震动降低,金属内部位错运动减少导致其抗拉强度和屈服强度随温度降低而大幅提高,许多研究者对不同牌号的奥氏体不锈钢和焊缝金属进行了一系列低温拉伸试验,检验了其在不同低温条件下的拉伸性能变化,77 K以上的工程应力-应变曲线平滑,20 K 及以下的拉伸试验中屈服点明显上升,并伴随不连续屈服的锯齿状图像出现。图1 为Kim 等学者[13]对316L 和304L在300 K 和20 K 拉伸所得的工程应力-应变曲线,奥氏体不锈钢在20 K 拉伸时出现了不连续屈服现象,该现象的出现伴随局部颈缩和温度升高;焊缝金属的强度与相同成分的变形不锈钢板强度非常相似,Choi 等学者[14]在研究液氮储罐低温性能时介绍了GTAW 及EBW 焊缝金属的低温拉伸试验结果,GTAW接头的不连续屈服工程应力-应变曲线如图2 所示;Sa 等学者[15]也对316LN 的母材及GTAW 和EBW 焊缝金属进行了4 K 拉伸试验,将锯齿形曲线的产生归结于在绝热状态下拉伸导致的温度升高。可见在20 K的温度下,奥氏体不锈钢和焊缝金属不连续屈服现象的普遍性及低温造成强度提高的有效性。在77 K及以上的焊缝金属低温拉伸试验中,奥氏体不锈钢焊缝金属也表现出与母材相似的变化趋势[16],即抗拉强度和屈服强度随温度降低而升高,故而在低温工程应用中,一般是以室温强度的保证值作为依据。

图1 奥氏体不锈钢室温和低温工程应力应变曲线[13]

图2 GTAW 接头4 K 拉伸曲线[14]

1.2 低温下铁素体相强化作用

奥氏体不锈钢焊缝金属典型组织为奥氏体相和铁素体相,焊缝金属中3%以上的铁素体常被用来抑制焊接热裂纹的产生及细化二次奥氏体组织,同时也兼具第二相强化的作用,低温下以铁素体相作为强化相是极为有效的,但其含量分布的不均匀性和组织的不均匀性会导致局部力学性能的差异[17]。与全奥氏体焊缝相比,含有铁素体焊缝金属具有更高的强度,铁素体相的存在使焊件在变形过程中与奥氏体相形成的晶界增加了位错滑移的初始阻力,而滑移阻力的增加导致焊缝金属的强度高于母材[16]。在Chen 等学者[18]的研究中,6.0%~7.0%铁素体含量焊缝金属抗拉强度和屈服强度明显高于含有2.5%~3.5%铁素体焊缝。不同铁素体含量焊缝金属之间低温强度对比也曾被研究,Read 等学者[19]通过控制铁素体含量研究了焊缝金属在不同温度下的拉伸性能,结果表明:无铁素体焊缝金属的强度最低,在铁素体数为9.2~11.0 FN 的焊缝中,屈服强度比无铁素体焊缝金属提高了约30%,这一现象在4 K 时尤为明显。Nakagawa 等学者[20]的研究也支持了铁素体对焊缝金属强度提高的观点,焊缝金属的强度随温度的降低而线性增加,自300 K 到4 K 含有11% 铁素体316L焊缝金属的屈服强度和抗拉强度高于6%,2%及无铁素体焊缝。而通过焊后固溶处理将焊缝金属中铁素体含量降至1 FN 时,铁素体的第二相强化作用下降,焊缝金属强度值降低,塑韧性增加[21]。

1.3 焊缝金属马氏体相变对强度的影响

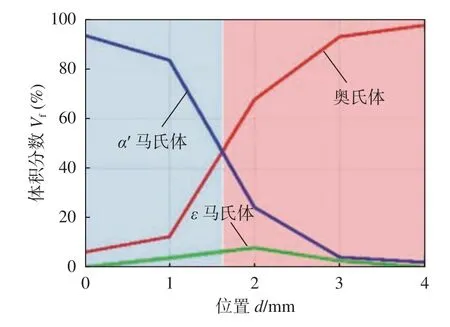

降温和冷变形会诱发奥氏体不锈钢马氏体相变,而这种转变会提高合金的强度,若焊缝金属组织的稳定性不高,在低温拉伸过程中发生马氏体相变也会导致其强度的提高,316L 不锈钢4.2 K 拉伸断口附近的组织含量如图3[22]所示。Si 等学者[23]在研究应变强化奥氏体不锈钢焊缝金属低温拉伸过程中力学行为的变化时发现:在77 K 温度下,塑性变形产生的马氏体导致焊缝金属抗拉强度提升是室温下的2 倍以上,屈服强度也比室温条件下明显提高。Toshio 等学者[24]也将低温下焊缝金属强度的升高归结于应变诱发马氏体相变。提高焊缝金属奥氏体相稳定性抵抗低温下马氏体相变是有效的,亚稳奥氏体母材和EBW 接头低温均匀变形后,由于马氏体相变的发生,出现了应变强化,而采用钨极氩弧焊的接头由于熔敷金属中Ni 含量较高的关系,没有产生马氏体相变引起的应变强化[15]。

图3 4.2 K 拉伸断口附近组织图[22]

1.4 氮的低温强化作用

在溶解极限范围内,氮在奥氏体不锈钢及焊缝金属中的间隙强化作用使焊缝金属的强度随氮质量分数增加而增加,且氮的强化特性随温度的降低而增大[25-28],图4 展示了不同氮含量在4 K 时的强度分布,可见,增加氮含量可显著提高材料低温下的强度。McCowan 等学者[29]验证了当温度从298 K 降低到76 K 时,含有0.2%氮含量的焊缝金属屈服强度增加了2 倍;当温度降至4 K 时,屈服强度增加了2.5 倍;而在4 K 时,将氮从0.05% 增加到0.20%,强度增加3 倍。Siewert 等学者[30]通过将氮含量(质量分数)从0.05%增加到0.25%时,发现焊缝金属4 K 时屈服强度从600 MPa 线性增加到了1 300 MPa。虽然氮在低温下的固溶强化作用极其有效,但氮作为奥氏体形成元素能够与其他奥氏体形成元素共同作用改变焊缝金属的凝固模式,降低焊缝金属中铁素体的体积分数,降低第二相强化作用,从而影响焊缝金属强度。

图4 4 K 时不同氮含量焊缝金属强度[29]

2 低温冲击韧性

冲击韧性与材料的晶体结构密切相关,相较于体心立方晶体结构,面心立方晶体结构的低温抗冲击性能较好,这也是奥氏体不锈钢能够广泛用于低温工况的主要原因之一。低温下焊缝金属韧性表现出与强度完全相反的趋势,即随温度的降低韧性下降,且焊缝金属的韧性明显低于同等强度的母材,由此决定奥氏体不锈钢焊接接头低温应用安全性的关键性能为韧性。焊缝金属的低温韧性由于塑性功和裂纹扩展功的降低而出现明显降低,此外焊缝金属的韧性还受其他多种因素影响,因此对焊缝金属的低温冲击韧性评价尤为关键。

2.1 铁素体相对低温冲击韧性的影响

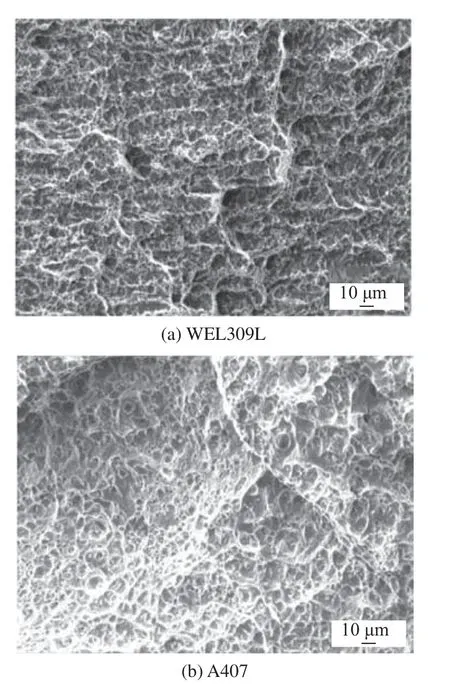

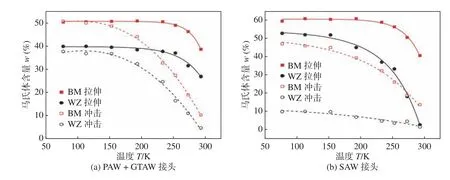

奥氏体不锈钢焊材的选择应尽可能与母材的成分相匹配,这一规则通常有助于避免因热胀差异及强度差异造成的问题。虽然奥氏体不锈钢具有良好的焊接性,但通常需要在焊缝金属中保有一定量的铁素体来避免热裂纹等问题。铁素体在低温下会发生韧脆转变,进而影响焊缝金属的韧性,奥氏体不锈钢焊缝金属的韧性变化与碳和铁素体含量成反比,相较于少量铁素体焊缝,双相不锈钢的焊缝金属在77 K 冲击吸收能量降低超95%,表现出明显的韧脆转变行为。因此,在低温工作的奥氏体不锈钢,其焊缝金属的铁素体含量要求更低[31-32]。闵晓峰等学者[33]选用镍基焊材、超级奥氏体不锈钢焊材及含有少量铁素体焊材对比研究铁素体含量对焊缝金属低温冲击韧性的影响,通过对比3 种焊材的冲击吸收能量发现:焊缝金属中的铁素体含量越低,焊缝金属的低温韧性越好。纯奥氏体焊条A402、超低碳焊条A002 和普通不锈钢焊条A132 焊缝金属77 K 冲击吸收能量也显现同样的规律,纯奥氏体焊条A402 的冲击吸收能量在3 种焊条中最高,是低温应用最理想的焊条[34]。段莉蕾等学者[35]采用SMAW 方法进行焊缝金属77 K 冲击韧性试验,77 K 冲击吸收能量与焊缝金属中铁素体含量关系如图5 所示,WEL309L 焊缝(铁素体+奥氏体)与A407 焊缝(奥氏体)77 K 冲击断口形貌如图6 所示。通过控制焊缝金属的化学成分,降低焊缝金属中铁素体含量可以显著提高低温韧性,尤其是纯奥氏体焊缝组织表现出优越的低温韧性。通过控制焊缝金属中铁素体含量来提高冲击韧性是可靠的,Ding 等学者[16]在77~293 K 范围内对S30408母材、SAW 接头及PAW+GTAW 接头进行的一系列拉伸和冲击试验,相较于PAW+GTAW 接头,SAW 接头由于具有较高的铁素体含量,使得SAW 接头冲击韧性更低。

图5 77 K 冲击吸收能量与焊缝金属中铁素体含量关系图[35]

图6 2 种不锈钢焊条焊缝金属77 K 冲击断口形貌[35]

铁素体在焊缝金属中的形态对韧性也具有一定的影响,在室温下,无论铁素体形貌如何,冲击吸收能量都随铁素体含量的增加而减小[36]。焊缝金属中铁素体含量会直接影响其在焊缝中的分布,低铁素体含量呈不连续岛状分布时,焊缝金属受到的载荷几乎全部由奥氏体基体承担,不易发生脆性断裂;若铁素体含量较高以至形成连续岛状时,在冲击载荷下裂纹将沿岛状铁素体撕裂。铁素体数在0~11 FN变化时,铁素体形貌由接近0 FN 时的孤立块状转变为接近7 FN 时的连续铁素体相,造成低温韧性的下降[19]。结果证明:低温下使用的奥氏体焊缝金属中存在少量的铁素体就会恶化焊缝金属的低温韧性,因此,控制铁素体含量是提高焊缝金属低温冲击性能的有效途径。ASME 锅炉及压力容器规范也推荐用于77 K 以下的低温工况奥氏体焊缝金属采用最低的铁素体含量(不大于3 FN),奥氏体越多越好。

2.2 马氏体相变对焊缝金属低温冲击韧性的影响

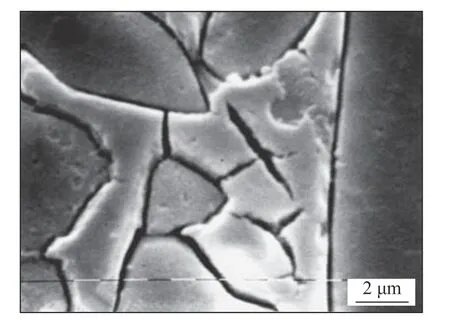

马氏体相是影响焊缝金属低温韧性的另一重要因素,其具有较高的冷脆性,亚稳奥氏体不锈钢低温变形中发生马氏体相变,会严重影响焊接接头的性能。杨建国等学者[37]通过拉伸试验实现了304 不锈钢在不同应变速率及不同温度下的塑性变形,并测试了不同应变速率、不同组织状况及不同温度下的形变诱导马氏体转变量,证实了高应变率、组织均匀度差及低变形温度会增加马氏体转变量,由于焊接导致焊缝组织与元素分布的不均,低温奥氏体不锈钢焊缝金属更易发生马氏体相变。在4.2 K 冲击试验中,316L 焊缝金属和热影响区冲击断口发生脆性断裂,侧膨胀值小,低温韧性差。夏小维等学者[38]将316L 焊接接头低温韧性恶化的原因归结为马氏体相的生成,如图7 所示,在冲击变形断口附近生成的条状α′-马氏体。Ding[16]在304 不锈钢两种焊接件低温拉伸和冲击试验中观察马氏体含量变化如图8 所示,由于焊缝金属相较于母材具有更高的镍当量,在相同温度下,焊缝金属中总马氏体数量比母材中少,PAW+GTAW 接头和SAW 接头的马氏体数量分别比母材少27.7%和59.8%。A002 焊条与A107 焊条的焊缝金属铁素体含量相差无几,但A002 焊缝低温冲击吸收能量却要高许多,是由于焊缝金属中超低碳含量降低了马氏体转变温度,导致了焊缝金属韧性改善[39]。

图7 316L 冲击断口表面显微组织[38]

图8 不同温度下母材与焊接接头马氏体含量比较[16]

2.3 氮含量对低温冲击韧性的影响

氮、镍、锰等奥氏体形成元素可以稳定奥氏体并扩大奥氏体相区。在E308L,E316L,E316LMn 等类别的焊条焊缝金属中,镍被当作改善焊缝金属低温韧性的重要元素,Kane 等学者[5]推荐的焊缝金属目标镍含量(质量分数)高达25%以获得良好的低温韧性。但由于氮元素兼具的固溶强化作用而提高焊缝金属低温强度,氮含量的增加却会降低不锈钢低温冲击性能,氮的间隙固溶强化作用不仅提高材料的流变应力和加工硬化率,还会造成点阵畸变及奥氏体组织的粗化,从而导致材料的冲击韧性下降[40]。在镍当量相近,铬当量相同的条件下,低温冲击试验的结果证明:氮含量增加降低试验钢的冲击性能,但对韧脆转变温度影响不大;同时,由于氮的稳定作用,在低温拉伸与冲击试验中未发生马氏体相变[26]。邓宝柱等学者[41]通过选择不同氮含量的焊丝,采用GTAW焊方式证实了室温下氮对316L 不锈钢焊缝金属冲击韧性造成的微小下降,而在低温下这一趋势将被放大,焊缝金属中氮含量与低温冲击韧性的关系如图9所示。Szumachowski 等学者[42]详细研究了316L-15型、16-8-2-15 型及308-16 型奥氏体不锈钢焊条电弧焊焊缝金属中氮含量对低温韧性的影响,伴随焊缝金属中氮含量的增加,冲击吸收能量显著降低。另外,Szumachowski 等学者还报道了在76 K 时,当氮含量(质量分数)从0.04%增加到0.16%时,冲击吸收能量略有下降;而氮含量在0.16%以上时,冲击吸收能量显著降低;当氮含量为0.25%时,冲击吸收能量减少了约50%。因此,低温焊缝金属通过提高氮含量来稳定奥氏体相是得不偿失的,ASME 也推荐焊缝金属含氮量应低于0.06%。

图9 氮含量与焊缝金属低温冲击韧性关系图[28]

2.4 析出相与夹杂物对低温冲击韧性的影响

造成焊缝金属低韧性的一个众所周知的冶金因素是析出相和夹杂物,在析出相和夹杂物附近产生的应力集中,导致孔洞形成,阻碍位错运动,随变形进一步加剧,孔洞连接导致材料最终的断裂[43],图10为析出相附近的孔洞和微裂纹[44]。McCowan 等学者[29]将夹杂物含量变化视为各种焊接工艺产生的焊缝金属力学性能差异的主要原因,其次是微观结构中元素分布的不均性。这也是GTAW 韧性高于其他焊接方式的主要原因[39]。在纯奥氏体组织的A407和A402 不锈钢焊条中,由于A407 为碱性药皮焊条,H,O 含量较低,所以焊缝金属中杂质含量低,提高了焊缝金属的纯净度,有利于低温韧性的提高[35]。ER316L焊丝虽然铁素体含量高于E317L-15 焊条,但它们的韧性相当,这被归因于GTAW 焊缝金属纯净度较高,非金属夹杂物含量少[45]。Tümer 等学者[46]使用FCAW研究了保护气中Ar 和CO2混合比例对焊缝金属显微组织和冲击韧性的影响,结果发现:保护气中CO2含量的增加导致焊缝组织中夹杂物的形成和生长,从而导致冲击韧性降低。而在Hirayama 等学者[47]的研究中,由于不同焊接方法导致焊缝金属中夹杂物含量变化导致TIG 焊缝的韧性高于SAW 和MAG焊缝。焊缝金属敏化析出的碳化物对焊缝金属低温冲击韧性的影响同样是不利的,焊缝金属沿δ-γ 界面枝晶间形成碳化物,碳化物的形成导致焊缝金属的冲击韧性严重下降,Read[19]也介绍了敏化焊缝断裂路径遵循由敏化处理引起的局部碳化物析出所确定的路径。Tian 等学者[44]研究了16Cr-25Ni 焊缝金属中硅含量的增加对富钼碳化物的析出作用,当硅含量增加到2.01% 时,由于析出的长条型M6C 碳化物削弱基体的协调变形能力,最终导致焊缝金属冲击吸收能量从185 J 单调下降到12 J。同样的,在焊后热处理条件下,二次析出相的组合诱发脆化,削弱基体的塑性变形能力,导致焊后热处理冲击吸收能量从(91.0±3.6) J 下降到(34.3±4.6) J[48]。

图10 析出相附近的孔洞和微裂纹[44]

3 抗氢脆性

氢对奥氏体不锈钢的影响表现在塑性损失造成氢脆,氢脆机制主要是氢致局部塑形变形理论[49],低温下氢将对奥氏体基体造成进一步的塑性损失,严重影响容器的服役安全性。奥氏体相在低温下的稳定性保证了其较高的抗氢脆性,这是奥氏体不锈钢能用于液氢环境的主要原因之一。然而,目前对奥氏体不锈钢焊缝金属低温抗氢脆性能的研究较少,现在也未见有国内液氢压力容器失效的报道。

3.1 奥氏体不锈钢及焊缝金属氢脆机理

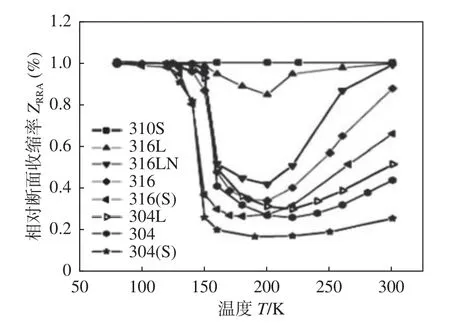

中国第一个高压液氢容器于1989 年2 月研制成功,内容器采用321 不锈钢[50];目前,用于海南发射场的300 m3液氢压力容器,内容器也采用321 不锈钢[51]。对于奥氏体不锈钢的抗氢脆性的研究自上世纪就已开始,目前常用相对断面收缩率(RRA)评估奥氏体不锈钢的低温抗氢脆性能,即在氢气中拉伸所得断面收缩率与在氦气中拉伸断面收缩率的比值。Lynch[52]详细介绍了钢和其他材料中的氢脆机制及所支持各种假设的证据,其中,氢致局部塑性变形机制如图11所示。316,304 系列奥氏体不锈钢及稳定型310 不锈钢在80~300 K 温度范围内相对断面收缩率变化如图12 所示。亚稳奥氏体不锈钢氢环境氢脆随温度的降低而增加,在200 K 左右达到最大值,并随温度的继续降低氢脆缓解直至80 K,Fukuyama[53]将此现象归结为316 型不锈钢从300 K 到最大氢脆温度取决于马氏体相的转变,而在最大氢脆温度之下的氢脆行为则依赖于裂纹尖端附近氢的扩散速率,Sun 等学者[54]对不同类型的304 系不锈钢的研究结果也显示了同样的结果。在随后的研究中,Imade 等学者[55]在304,316 和316LN 中观察到了应变引起的马氏体脆性晶内断裂面,证实了200 K 以上氢环境中马氏体相变导致的脆化,304 不锈钢断面如图13 所示。此外,奥氏体不锈钢氢致马氏体相变与扩散氢含量呈正相关,Pan 等学者[56]研究指出当扩散氢含量超过0.003%时,308,347L 和304L 均形成氢致马氏体,且氢致马氏体含量随扩散氢浓度的增加而增加,马氏体总量与扩散氢含量关系如图14 所示。在更低的温度下,氢扩散充分减少,迁移和累积的能力受到抑制,Merkel等学者[57]将304L 预充氢到0.014%,以减轻低温下氢扩散的动力学障碍,研究了113 K,77 K 和4 K 时的拉伸性能,内部氢的存在似乎抑制了低温下应变诱发马氏体相变,但断口形貌却与氢辅助断口一致,显示有次生裂纹和边界裂纹的迹象。

图11 氢致局部塑性变形机制示意图[52]

图12 奥氏体不锈钢在不同温度的相对断面收缩率[53]

图13 不同温度下304 不锈钢充氢拉伸断面[55]

图14 马氏体总量与扩散氢含量关系[56]

3.2 奥氏体相稳定性的影响

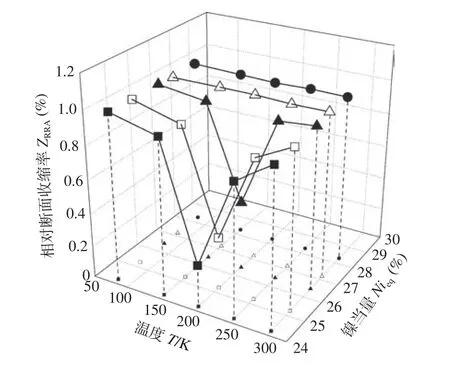

奥氏体不锈钢焊缝金属多为柱状晶组织,晶格缺陷和夹杂较多,氢原子能降低奥氏体的层错能,使奥氏体的稳定性降低,且焊缝金属充氢引起的晶格畸变往往比母材更明显,加之由于元素分布不均,马氏体相变更易发生。Zhang 等学者[58]在80~300 K 的温度范围内,进行了1 MPa 氢气和氦气中的拉伸试验,证实了镍当量低于27% 时,合金的氢气脆化(HGE)随温度的降低而增加,在200 K 时达到最大值,然后,随着温度的进一步降低而降低;而镍当量高于27%时,则无HGE 发生,如图15 所示。随着温度和镍当量的降低,应变诱发马氏体含量增加,氢致脆断主要沿马氏体组织发生,因此,对HGE 的敏感性取决于镍当量。Michler 等学者[59]认为要使奥氏体不锈钢ZRRA>90%,最低镍含量大于11.5%是必须的。304L 和316L焊缝金属充氢后4 K,20 K,77 K 和室温的韧性均有所下降,其中采用GTAW 的304L 焊缝金属充氢后冲击吸收能量下降明显,这种现象可能与其焊缝金属中镍含量仅为9.74%有关[60]。同样,Hirata 等学者[61]将308L 和316L 焊缝金属氢脆归因于奥氏体稳定性,焊缝金属氢脆程度受到马氏体的强烈影响,308L 焊缝金属奥氏体稳定性较差,产生了马氏体,在室温下工作氢脆敏感性增加。另外,Hirata 等学者认为奥氏体相中固溶一定量的氢之后发生马氏体相变,致使马氏体相中氢含量过饱和,导致了转变马氏体相高的氢脆敏感性。Michler[62]选择1.4571/NiCr20Nb 焊缝对镍基焊材的氢脆敏感性进行了测试,20 K 的拉伸试验没有显示氢的任何影响,在氦和氢中的应力应变曲线几乎一致,均表现出韧性断裂行为。

图15 镍当量对奥氏体不锈钢低温氢脆影响[58]

3.3 焊缝金属中铁素体相作用

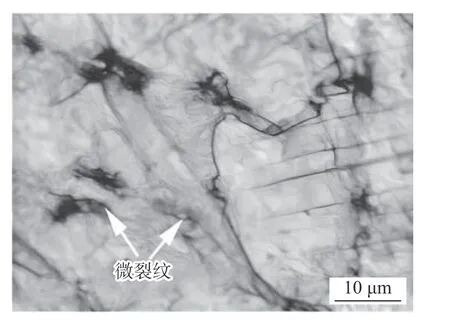

相较于奥氏体相,铁素体相中氢的溶解度低,但扩散率和渗透性高,使氢的输运更加复杂。由于氢的扩散速率不同,在奥氏体与铁素体界面更容易富集氢,在慢应变速率应力作用下,材料中位错带氢连续滑动,会导致氢裂纹优先在奥氏体晶界、夹杂物及铁素体与奥氏体的界面处产生[63-64],δ-γ 界面裂纹如图16 所示[65]。在293 K 时,氢增加了奥氏体的平面变形,铁素体的微裂纹控制了裂纹路径;在223 K 时,低温使氢加剧局部变形,在奥氏体变形带交叉点附近形成微孔洞,主导损伤的萌生,如图17 所示[66]。虽然在293 K 和223 K 时,铁素体附近都出现了微孔洞/微裂纹,但在这2 种温度下裂纹的扩展机制不同,在293 K 时,微裂纹主要与铁素体相关联,微裂纹要么在铁素体相中形核,要么在奥氏体与铁素体相边界处形核;而在223 K 时,主要的微孔洞形核位置在铁素体附近,在奥氏体晶粒的其他地方形成较小的部分[66]。在GTAW 和EBW 中,超过0.005 7%的氢促进δ-γ 界面处或附近的微裂纹,由于GTAW 焊缝金属中铁素体含量较高,这种裂纹的频率和严重程度在GTAW 焊缝中比在EBW 焊缝中更大,而且在较高的氢含量下,GTAW 焊缝也会出现二次裂纹[67]。Nakagawa等学者[20]的研究结果也揭示了铁素体对充氢后焊缝金属韧性的影响,在77 K 和4 K 时,铁素体含量在10%以下,焊缝金属充氢后冲击韧性随铁素体含量的降低而升高。

图16 充氢焊缝金属δ-γ 界面裂纹[65]

4 结论

(1)奥氏体不锈钢焊缝金属在低温下同时获得优良的强度、韧性和抗氢脆性具有挑战性,而这些指标决定了低温工程的安全、可靠运行。

(2)低温导致焊缝金属强度大幅度上升,其中的铁素体、马氏体及氮含量将进一步对强度造成提高;韧性作为低温应用中十分重要的安全指标则随温度的降低急剧下降,铁素体、马氏体、氮含量、夹杂物等都降低焊缝金属冲击韧性;而抗氢脆性是液氢应用的首要考虑因素,其受到焊缝金属中奥氏体稳定性及铁素体组织影响。

(3)通过选择适宜的焊接方法及焊接材料对焊缝金属组织及各种元素含量的合理控制可以保证低温结构的性能要求,但目前仍存在诸如全奥氏体焊缝金属的热裂纹等问题,需要进行更苛刻的成分及组织控制,这无疑提高了焊材开发及工艺设计的难度。焊缝金属低温力学性能的提升将极大地提高低温工程应用的前景及安全性,尤其可以为液氢等能源利用提供支持。