P92 钢焊接组织分析与残余应力模拟

2024-06-03龚凌诸朱猛蔡宝杰徐火力伏喜斌

龚凌诸,朱猛,蔡宝杰,徐火力,伏喜斌

(1.福建理工大学,能源装备与储能安全研究所,福州 350118;2.福建省计量科学研究院,福州 350003;3.厦门市特种设备检验检测院,福建 厦门 361004)

0 前言

发展高容量高参数发电机组能够有效提高能源利用率,减少碳排放,但蒸汽参数的提升对锅炉及管道所用钢材性能有了更高的要求[1]。以P92 为代表的Cr-Mo 耐热钢因其高温性能优异,被广泛应用于电站超(超)临界蒸汽锅炉管道、主蒸汽管道、再热蒸汽管道等部件[2]。研究发现,P92 钢在焊缝处金属韧性低、焊接热影响区出现Ⅳ型裂纹等问题,与焊接处的组织变化和焊接残余应力存在紧密联系[3-5]。因此,研究焊接残余应力的形成过程,预测残余应力、应变场成为学者们的研究重点。

近年来有限元法在焊接应力分析方面得到了广泛应用。Li 等人[6]用钻孔应变法和X 射线衍射法对实验焊接残余应力进行了测量,并用间接法有限元耦合计算了P92 钢焊接残余应力。邓德安等人[7]建立了平板3D 模型计算单道堆焊接头的温度场和残余应力分布,结果显示相变造成的屈服强度变化和体积变化对残余应力的形成及最终分布有显著影响。Maduraimuthu 等人[8]研究了钨极惰性气体保护焊(TIG)对P92 钢焊接接头组织和力学性能的影响,结果显示焊缝的组织主要由粗回火马氏体组成,并存在M23C6和MX 析出相,同时出现了较低的拉伸焊接残余应力峰值。文中基于SYSWELD 软件对P92 钢平板多层焊接的温度场、应力/应变场进行有限元模拟,采用X 射线衍射法测量焊接残余应力,通过生死单元技术探究多层多道焊接残余应力分布规律,为P92 钢多层焊接缺陷评定与寿命评估提供理论支撑。

1 试验方法

1.1 焊接试验

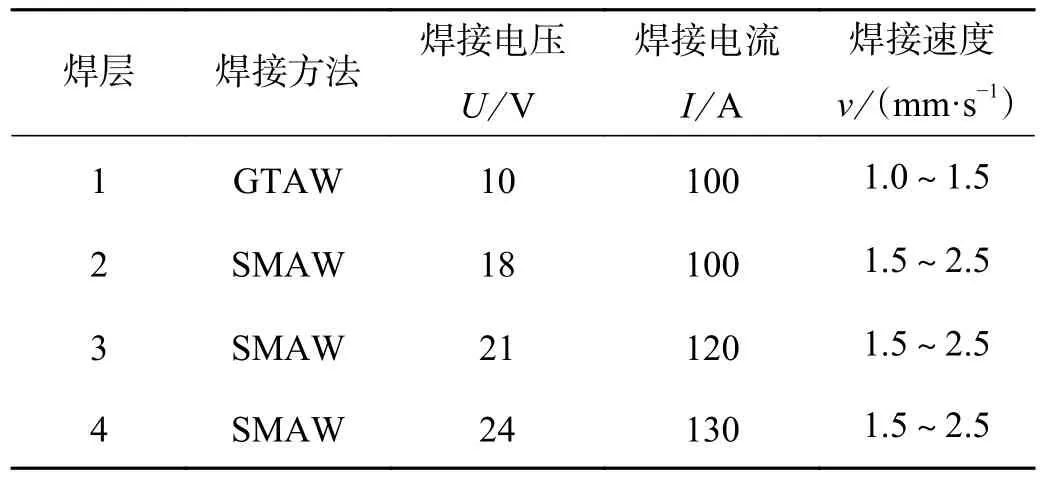

选用2 块尺寸大小相同的75 mm×50 mm×10 mm P92 钢板作为试件材料,母材(BM)的主要化学成分见表1,焊接材料为Thermanit MTS 616,主要化学成分见表2。焊接坡口采用GB/T 985.1—2008[9]中规定的V 形坡口,具体坡口形式与焊道分布如图1 所示。焊接过程分4 层4 道完成,工艺参考《T91/P91 钢焊接工艺导则》,打底焊接为钨极氩弧焊(GTAW),保护氩气流量10 L/min;其余焊道为焊条电弧焊(SMAW)。焊前保持BM 的预热温度在150~200 ℃,焊接时保持层间温度在100~200 ℃,具体焊接工艺参数见表3。

图1 坡口与焊道分布

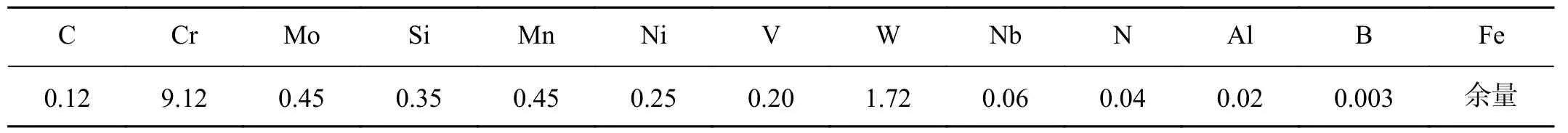

表1 母材主要化学成分(质量分数,%)

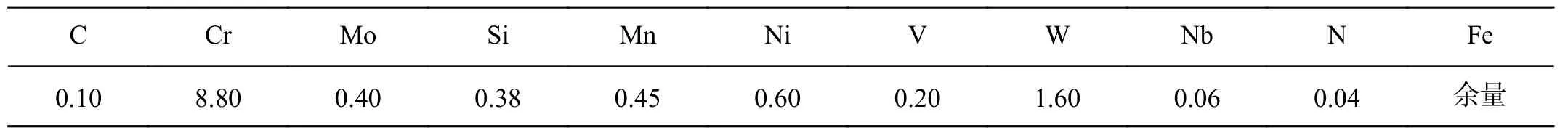

表2 焊材主要化学成分(质量分数,%)

表3 焊接工艺参数

1.2 残余应力检测与金相、硬度试验

焊接残余应力检测采用X 射线衍射法,该方法测量最大深度为十几微米,检测结果为该测点表面至最大深度范围内的应力平均值。检测仪器为日本PULSTEC 公司的μ-X360s X 射线残余应力分析仪,仪器辐射源为Cr 靶,检测时射线管激发电压30 kV,激发电流1.5 mA,入射角度35°,入射距离52 mm。如图2 所示,黑色点为残余应力测量点的位置,测点均匀分布在焊缝(FZ)中线的两侧,两个相邻测量点之间间隔5 mm。由于X 射线对钢材的穿透能力较弱,试验件的表面光洁度对检测结果有直接影响,因此对待检区域进行先打磨后电解抛光的处理。电解时电压为12~15 V,电流为1.0~1.5 A,电解时间120 s。残余应力测量结束后进行金相试样制备,采用逐级抛光后腐蚀的方法,腐蚀溶液为HCl-FeCl3溶液,显微组织观察使用PTI-5000 型金相分析仪。硬度检测方法参考GB/T 4340.1—2009《金属材料 维氏硬度试验 第1 部分:试验方法》[10],测量起始点位于FZ 中线,其余测点沿直线均匀分布在管道外表面,点与点间隔2 mm。

图2 残余应力测量点示意图

2 数值模拟

2.1 有限元模型

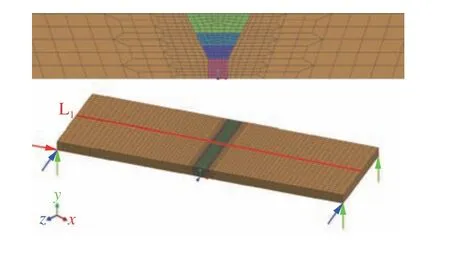

按照实际焊件的尺寸建立平板模型并进行网格划分,模型尺寸为150 mm×50 mm×10 mm,不考虑FZ形状和接头处上下表面余高。焊接过程分4 层4 道完成,在进行网格划分时对焊缝及热影响区(HAZ)沿L1与垂直L1方向进行网格过渡处理。如图3 所示,靠近FZ 区域的网格划分较密,最小立方体单元单位长度为0.5 mm;远离FZ 部分网格则相对粗大。整个模型网格节点数为50 245,3D 单元数为45 750,单元类型为8 节点立方体单元。约束方面使用三节点法对模型进行约束[11],防止模拟过程中出现位移。为了准确体现不同焊层的应力场分布,对每层焊道均采用生死单元技术,即焊缝区域网格在焊接过程中随热源移动逐步激活。

图3 有限元网格与约束条件

2.2 材料性能参数

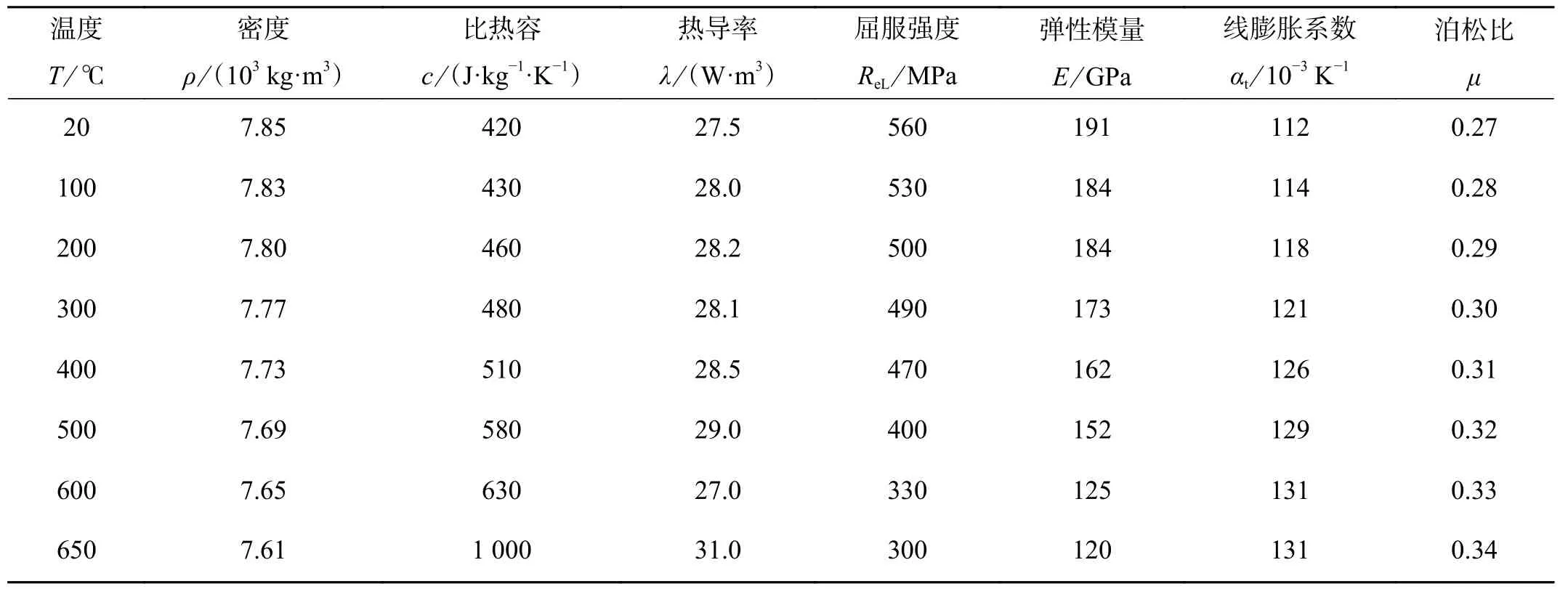

SYSWELD 的材料库中没有P92 钢的材料属性,需要用户自定义其材料参数。用于温度场模拟的主要材料参数有密度ρ、比热容c、热导率λ等,用于应力场模拟的参数有屈服强度ReL、弹性模量E、泊松比μ、线膨胀系数αt等,见表4。其中,650 ℃以下的材料属性参考张莉等人[12]的研究,高温状态下的材料属性参照国内外文献[13 -15]给出的数据。为简化模拟,BM 和焊丝采用相同的材料参数。

表4 P92 钢材料性能参数

2.3 焊接热源与温度场边界条件

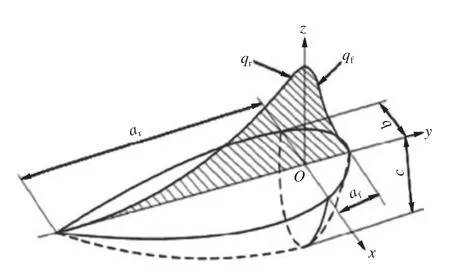

双椭球热源与真实焊接热载荷更为接近,因此在焊接模拟中应用广泛[16]。图4 为双椭球热源模型示意图。

图4 双椭球热源模型示意图

前、后半椭球表达式为

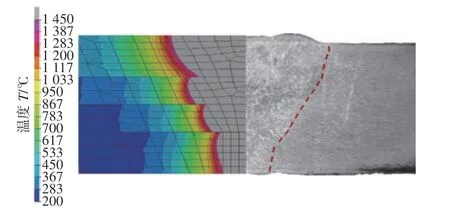

式中:Qf(x,y,z)和Qr(x,y,z)为模型中点(x,y,z)在某时刻的热流密度;Q=UIη,U为电压;I为电流;焊接热源效率η为0.8;af为椭球前半轴长;ar为椭球后半轴长;b为熔池半宽;c为熔池深度;f1和f2为前后半椭球的能量分配系数,二者满足f1+f2=2。采用双椭球热源作为模拟焊接热输入,焊接参数与试验焊接工艺参数相同,取Qf/Qr=1.2,af/ar=0.6。根据“熔池边界准则”在焊接模拟前进行热源校核,具体热源参数见表5。图5 为模拟各焊道熔池形貌与实际焊接熔池对比,左侧灰色部分为模拟焊接熔池,可见模拟焊接熔池与实际熔池基本一致。温度场计算时采用非线性传热方程来描述焊接热流在焊接接头内部的传热过程,散热方式为对流换热与辐射换热。综合考虑传热与散热过程的边界条件,对流换热系数为25 W/(m2·℃),热辐射系数为0.8,焊前预热温度为200 ℃,环境温度为20 ℃。在焊接温度场计算完成后,将其作为载荷代入应力/应变场的计算中,从而得到应力/应变场的分布。

图5 焊接熔池形貌对比

表5 各层焊道双椭球热源参数

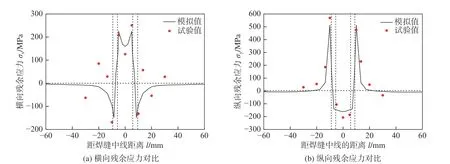

2.4 焊接模型验证

将模拟残余应力与实际焊接残余应力进行对比,结果如图6 所示,模拟值为焊接上表面L1路径上的残余应力值。由图可知,在分布趋势方面模拟值与实测值相似,但纵向残余应力模拟值与试验值吻合度高于横向残余应力。这是由于焊道呈纵向分布,横向残余应力的形成同时受到横向收缩和纵向收缩的作用[17],因此横向残余应力的测量存在较大偏差。两个方向上的残余应力都在HAZ 范围内出现剧烈波动,FZ,HAZ 与BM 交界处应力集中明显;在数值方面,模拟得到的横向残余应力最大值为226 MPa,纵向残余应力为514 MPa,试验所测相同位置的横向残余应力为251 MPa,纵向残余应力为569 MPa。可以得出结论,有限元模拟数值与焊接试验测量值的结果比较吻合,验证了焊接模型的准确性。

图6 残余应力数值模拟结果与试验测量值对比

3 结果与讨论

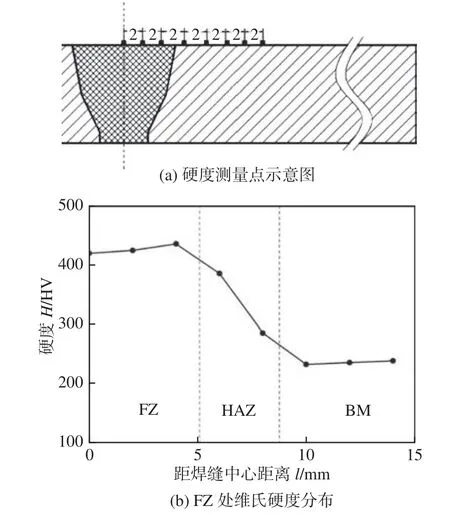

3.1 P92 钢焊接接头显微组织与硬度

图7 为试验焊接件不同区域的显微组织,图8(a)为FZ 附近区域的硬度检测点示意图,图8(b)为硬度值分布图。从图7(a)中可以看出,FZ 处可以清晰地观察到板条状淬火马氏体组织,且板条群较大,因此最高硬度可达436 HV。从图7(b) 中可以看出,HAZ与FZ 存在一条明显的熔合线,在靠近FZ 部分晶体较为粗大为过热区,在靠近BM 部分晶粒较细为正火区。硬度分布曲线也呈现这一特点,HAZ 处硬度曲线整体呈下降趋势,靠近FZ 处硬度较大,硬度为386 HV;靠近BM 处硬度较小,硬度为286 HV,略高于BM。从图7(c)中可以看出,BM 组织分布均匀,为回火马氏体,平均硬度为236 HV。因M23C6和MC 型碳化物分布在板条中、原奥氏体晶界以及马氏体板条界[18],故BM 呈现较低硬度。

图7 P92 钢焊接接头显微组织

图8 P92 钢焊接接头硬度测量

3.2 焊接残余应力分布与动态变化

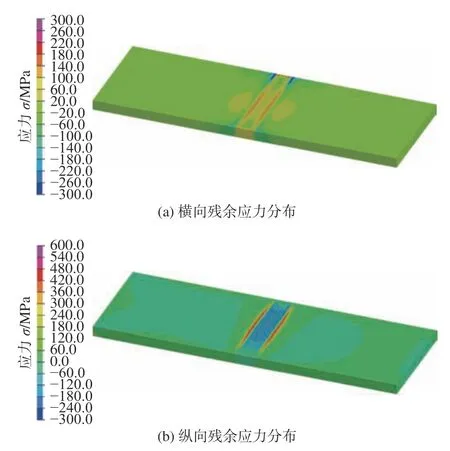

图9 为焊接件表面焊接残余应力分布,可以明显看出横向残余应力和纵向残余应力的分布均沿FZ方向基本对称,残余应力的纵向峰值远大于横向峰值。从图9(a)中可以看出,沿FZ 方向,除因几何端部效应在焊接接头两端出现压应力集中,其横向残余应力分布变化平缓;在垂直FZ 方向上,横向残余应力变动较复杂,FZ 和HAZ 处为拉应力,在HAZ 外侧接近BM 处呈现为压应力,随着距离增加又变成拉应力。从图9(b)可以看出沿FZ 方向,纵向应力在中央区域呈现较小变化,而在焊接起始端与末尾端应力大小与BM 接近。而在垂直FZ 方向上,FZ 呈现出压应力,HAZ 处呈现出压应力向拉应力转变的状态,且越靠近BM 拉应力越大,并在与BM 交界处达到峰值。随着与FZ 距离的增加,拉应力逐渐减小。

图9 表面残余应力分布

为了准确的体现焊接残余应力在焊件中的整体分布,根据不同焊道的高度导出冷却结束后各层焊道的残余应力值,绘制出如图10 所示残余应力分布曲线。图10(a)显示FZ 处横向残余应力均表现为拉应力,最大横向残余应力位置在熔合线附近,大小为226 MPa;图10(b)显示纵向残余应力均表现为压应力,最大纵向残余应力出现在HAZ 与BM 交界处,大小为514 MPa。整体而言,横向残余应力与纵向残余应力的分布趋势基本不变,但峰值大小发生改变;最大残余应力均出现在焊接上表面,且焊接上下表面残余应力峰值均大于内层残余应力峰值。而且随着焊道的高度增加,FZ,HAZ 附近的残余应力逐渐降低。这是由于在后层焊道热源作用下,低层焊道的温度会随高层焊道的焊接而上升,这相当于进行一次短暂的高温回火,因此低层焊道的残余应力得到降低。

图10 冷却后各焊道高度残余应力分布

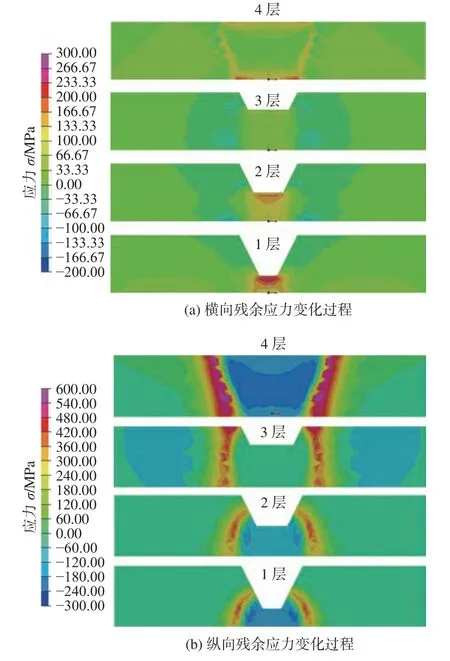

图11 为焊接过程中残余应力的动态变化过程。从图11(a)可以看出,各焊道焊接结束后都会产生较大的横向拉应力集中,随着焊道的上移拉应力区域向上移动并不断扩大,最终在整个焊接接头的表面与底面处形成较大的集中性的拉应力区域。下方焊层的横向拉应力区域的宽度会随着上层焊接结束逐渐变小,这是由于上层焊接热源的热量传导距离有限,下方焊层温度相对较低,冷却过程中发生收缩使得产生压应力。在1 号、2 号、3 号焊道焊接过程中,HAZ 呈现压应力,而在焊接完全结束后,HAZ 压应力减小,且拉应力区域占据主体部分。由图11(b)可知,纵向残余应力的产生过程表现出与横向相似的变化规律。因为在焊接结束后,FZ 冷却过程中温度降至Ms点以下,此前奥氏体化的组织开始转化为马氏体,导致组织体积增大产生压应力。与此同时,HAZ 形成了较大的拉应力,且在第四层焊接结束后出现了最大的拉应力区域,这是由于HAZ距FZ 较远的部分在焊接过程中未达到Ac3,体积受相变影响较小,受热胀冷缩较大,在冷却过程中受到FZ 组织的拉伸产生较大的拉应力,这将对该处焊接裂纹的起裂和扩展产生重大影响。综上可知,温度变化引起的相变效应对于焊接残余应力的产生具有显著影响。

图11 焊接残余应力变化过程

3.3 焊接角变形

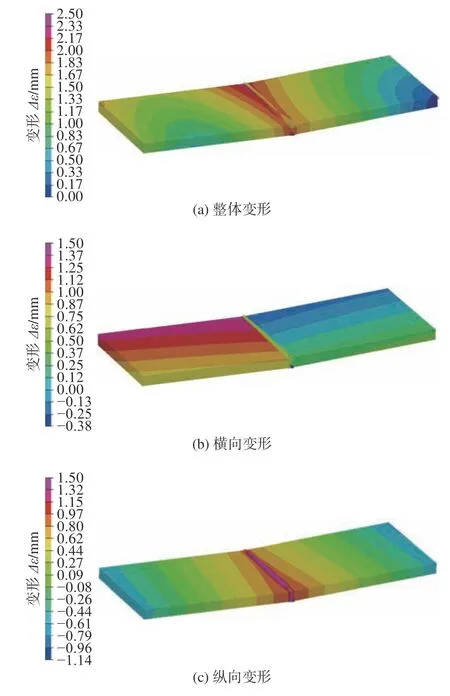

图12 为焊接冷却结束后平板的最终变形云图。平板角变形的最大区域在FZ 及HAZ 处,其中在焊接尾端最大变形值达到了2.9 mm。产生焊接角变形的有以下几个原因:首先,焊接区域在受热不均匀的条件下,沿板材厚度方向产生不同程度的横向收缩,由此产生的残余应力造成较大的塑性变形。同时考虑相变的影响因素,该区域在热源作用下受热膨胀,马氏体迅速奥氏体化,随后快速冷却体积减小,奥氏体转化为淬火马氏体,由于约束条件的设置,在相对应约束点产生的变形较小,在未约束端存在较大变形。且该平板为多层焊接,焊道由下到上依次加载,下层焊道部分残余应力在上层热源作用下消除,上层残余应力的收缩效应更为明显,因此板件由自由端卷向中轴形成较大的角变形。

图12 焊接变形云图

4 结论

(1)显微组织和硬度分布表明,FZ 组织为淬火马氏体,BM 组织为回火马氏体,HAZ 为混合组织,FZ最大显微硬度为436 HV;HAZ 组织显微硬度随距FZ中心线距离增大迅速下降,其中过热区硬度接近FZ处组织硬度,正火区硬度略高于BM 处硬度,BM 硬度平均为236 HV。

(2)应力场的计算结果表明,在焊接上表面残余应力沿FZ 方向呈对称分布,横向峰值远小于纵向峰值,HAZ 残余应力变化量最大;横向拉应力和纵向压应力峰值出现在熔合线附近,纵向拉应力与横向压应力峰值出现在HAZ 与BM 交界处。随着焊道高度的变化,残余应力分布趋势基本不变,最大残余应力均出现在焊接上表面,且焊接上下表面残余应力峰值均大于内层残余应力峰值。

(3)焊接残余应力的动态变化过程表明,上层焊道热载荷对下层焊道的残余应力分布具有较大影响;由固态相变效应导致的体积变化和相变塑性应变不仅是残余应力分布的重要影响因素,还会使板件在焊接时产生较大的角变形。