沸腾床渣油加氢工艺结焦原因分析和对策

2024-05-30熊秀章

熊秀章

(福建福海创石油化工有限公司,福建 漳州 363216)

1 沸腾床渣油加氢工艺的特点和组成

1.1 沸腾床渣油加氢工艺的特点

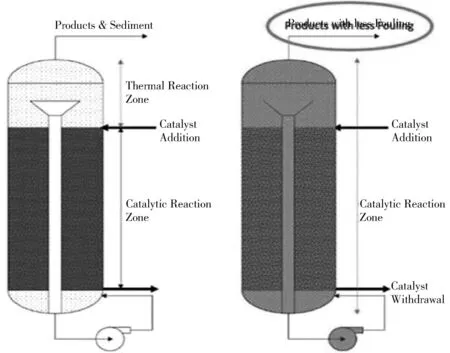

与固定床相比,沸腾床加氢技术的特别之处在于反应器的特殊构造,以及配套使用的在线装卸催化剂技术。

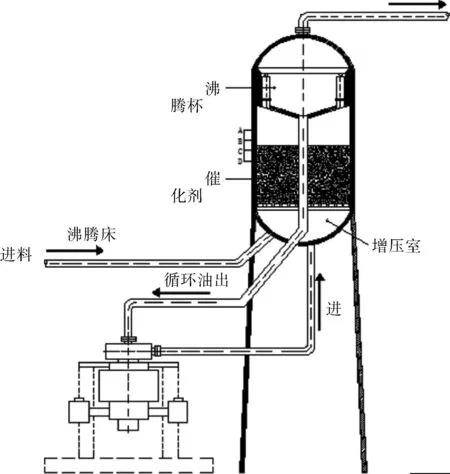

沸腾床反应器内部的主要结构有进料分布盘、循环杯和升气管,进料分布盘上部为催化剂,下部为供料口,当原料油和循环氢气由反应器下部流入后经过分布盘上的泡罩和催化剂床层接触而进行化学反应,该泡罩内部特殊的结构可有效地防止催化剂倒流和堵塞管线;沸腾床反应器循环杯顶部装有升气管,发生化学反应后的气相流经过升气管直接抵达化学反应器顶部,升气管中的螺旋式结构阻隔了从气相出料中带出催化剂,从而降低了催化剂及磨损颗粒的跑损现象发生[1]。

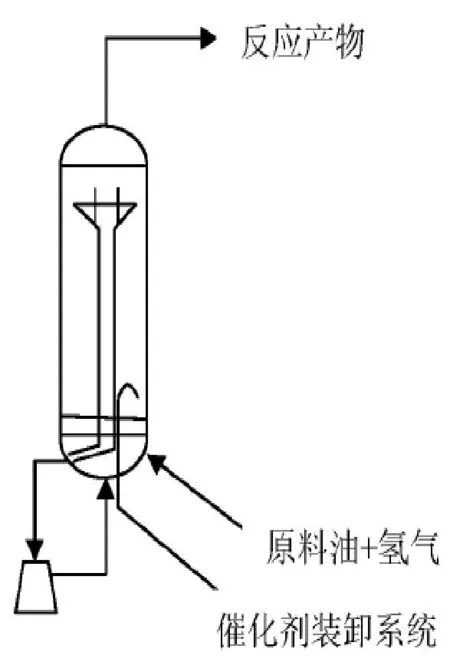

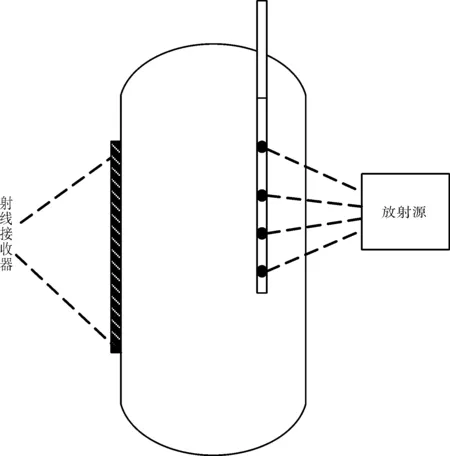

反应器上部圆锥形的循环杯内汇集了未反应完全的原料油,中间管筒后流入沸腾泵的入口,经过沸腾泵的强制循环作用维持着催化床层的连续沸腾状况,当催化剂床层活性逐渐下降后,利用催化卸载系统加入新鲜催化剂,并卸出反应器内的平衡催化剂,通过放射源来监测反应器内催化剂床层高度和总量,从而维持了反应器内加氢活性相对稳定,沸腾床加氢反应系统构造见图1~图3[2]。

图1 沸腾床反应器组成Fig.1 Ebullated bed structure

图2 沸腾床在线加卸剂Fig.2 Add and remove catalyst

图3 沸腾床料位测量Fig. 3 Catalyst level detection

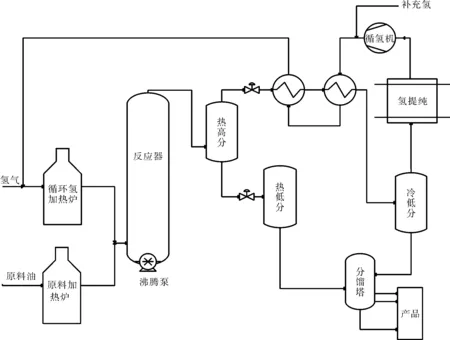

图4 典型的沸腾床渣油加氢装置工艺组成Fig.4 Typical process composition of ebullated bed hydrogenation device

图5 国外部分沸腾床渣油加氢装置停工和故障原因统计图[10]Fig.5 Statistical diagram of shutdown reasons for eblluated-bed units[10]

图6 添加HCAT助剂前后反应系统的空间利用率变化Fig.6 Spatial utilization of the reaction system before and after the addition of HCAT

图7 乌拉尔原油的减渣,TEX2740为催化剂, 加入HCAT前后对比[10]Fig.7 Comparison before and after the addition of HCAT for Ural VR and catalyst TEX2740

图8 反应温度、转化率与沉积物的关系[10]Fig.8 Effcet of reaction temperature on conversion rate and sediment[10]

1.2 沸腾床加氢装置的组成

与固定床类似,典型的沸腾床加氢装置一般由反应单元、压缩机单元、分馏单元(常压和减压)、轻烃回收单元等组成,区别是增加了催化剂加卸单元[3]。

2 沸腾床渣油加氢工艺的主要化学反应

沸腾床反应器内发生形态为气-液-固三相环状流的临氢热裂化过程,遵循自由基反应原理。氢气通过催化载体孔道和活性中心,形成活性氢原子进行加氢反应并抑制生焦,达到渣油加氢脱硫、脱氮、脱金属,脱残碳等目的。

催化剂床层内一般发生如下反应:加氢脱硫(HDS)反应;加氢脱金属(HDM)反应;加氢脱氮(HDN)反应;沥青质和胶质等残碳前驱的加氢脱除反应(加氢脱残碳,HDCR反应);加氢裂化反应;缩合生焦反应;热裂解反应[4-5]。

3 沸腾床渣油加氢工艺的结焦原因

按照四组分理论减压渣油主要由饱和烃、芳香烃、胶质和沥青质构成,由于四组分构成稳定的胶体互溶分散体系,因此不会有沥青质析出沉积结焦。在减压渣油组成的胶体分散体系中,正庚烷沥青质与胶质组分成为分散相胶团;胶质主要以两种状态出现:胶质重组分缔合构成分散相胶团,相当于溶质,而剩下的胶质成分则和芳香分、饱和分共同组成分散的溶剂[6]。

为了评价渣油胶体的稳定性,按照上述四组分理论提出了不稳定性指标,即不稳定性指数=(饱和分+沥青质)/(芳香分+胶质)[7]即:

CII=(S+A)/(a+R)

式中:S为饱和分,A为沥青质,a为芳香分,R为胶质。

在渣油的加氢过程中,四组分组成浓度出现较大的改变将使渣油的主要成分发生改变,进而导致胶体稳定性受到破坏,使沥青质析出产生结焦现象[8]。减压渣油经过沸腾床临氢热裂解以后,胶质加氢饱和的转化率往往大于沥青质加氢转化率,胶质含量降低明显,溶剂相对于溶质减少更多,且饱和烃组分增加,CII指数增加,结焦随即发生。

实际生产中,沥青质通常在以下的高温部位结焦导致设备运行性能降低:反应器底部和循环杯、热中分/低分罐、级间分离器、常压塔塔底、常减压炉、减压塔塔底及减底油换热器等[9]。沸腾床催化剂在使用的过程中,因温差变化和磨损破碎导致粉末沉积也会导致过滤器的结焦堵塞,需通过过滤及时除去。

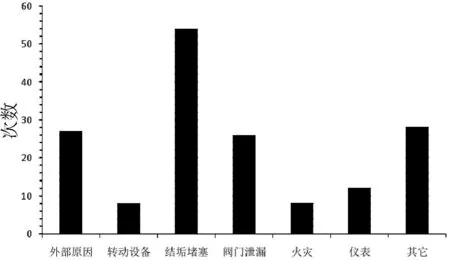

4 沸腾床渣油加氢工艺的抗结焦措施

国外对沸腾床渣油加氢设备的停工或故障原因进行了统计分析,统计结果表明:沥青质析出结焦是导致设备故障停工的最主要原因,所以防止结焦设备持续运转的重要措施,也是沸腾床渣油加氢工艺设计、设备选型、生产操作中需要解决的首要问题。

沸腾床渣油加氢装置结焦的根本原因是反应产物的不稳定性指数增加,沥青质析出导致,很多因素能够影响反应产物的不稳定性指数,如进料的性质和反应特性、反应温度、装置转化率、催化剂的选择和催化剂的活性以及反应产物的分离流程等,因此沸腾床渣油加氢过程的抗结焦措施可以从以下几个方面进行考虑:

4.1 工艺设计方面

可考虑流程设计上降低不稳定指数从根本上减少结焦,还可以提高流速、减少停留时间等。

4.1.1 流程设置上降低不稳定指数

使用级间分离器:两反应器间增加一个级间分离器,将一反生成物中的轻组分分离出去,让重组分进入第二反应器,可增加二反氢油比。

热中分油、温中分油和冷中分油分别进入常压塔的下部、中部和上不,且在减压塔下部抽出过汽化油组分。

以上流程的设计均可从不稳定指数的概念来解释,即降低重油中饱和分的含量,从而减缓级间分离器和分馏塔结焦[5]。

4.1.2 提高流速减少停留时间

加快流速可降低固体胶粒的沉积和沉降速度,技术专利商通常要求渣油在换热器管束内流速不低于1.0 m/s,但流速太大,会加剧管线磨损。

4.1.3 合理布局缩短换热流程

充分考虑高温下渣油原料的性质,即当换热时间过长会导致结焦,因此使常压分馏塔和减压塔塔底管路最短,即将原料油和分馏塔底油与减压塔底油的换热管路尽可能减小,以防止因停留时间过长导致管线内结焦[11]。

4.1.4 仪表、阀门和部分管道设置冲洗油和冲洗氢

因反应产物的不稳定性增加导致设备及工艺管道相连的仪表及引压线、节流原件、阀门等部位出现结焦,因此,沸腾床渣油加氢工艺流程设计中,配备不同的冲洗介质对结焦部位进行冲洗。

使用蜡油或VGO作为冲洗介质,一般设置于反应后分馏塔底产物经过的部位,根据温度、压力的不同要求分为4种冲洗油:高温高压冲洗油、高温低压冲洗油、低温高压冲洗油、低温低压冲洗油;使用氢气作为冲洗介质,一般用于可能携带重油组分的气相管线上的引压管、压力指示仪表、流量计等部位;此外,在装置主流程上设有冲洗油(一般是蜡油或者柴油组分),在该管线停用前或局部切出后,及时对该管线冲洗[11]。

4.1.5 过滤器和换热器采用冗余可在线清洗设计

在工艺主流程上设有滤网来阻挡杂物,从而防止固体颗粒沉积堵塞设备,一般反应产物流经高低分、分馏塔、减压塔的过程中,轻重组分逐步冷却分离,导致沥青质的聚集从而结焦,故专利商要求在热低分油出口、分馏塔和减压塔的中段抽出部位、分馏塔和减压塔底等部位均安装可拆卸的过滤器,在过滤器压差超过设定值时切换或清洗,避免结焦颗粒物对生产的影响。

对常减压塔底物料换热器采用冗余配置,实现在线切换并清洗[11]。

4.1.6 选用核料位计

原料油罐、级间分离器、高低压分离系统、常压塔、减压塔等塔器部位,因渣油粘度高,易凝结,液位无法使用常规的普通仪表加以检测与监视,如玻璃板液位计、沉筒、磁翻板液位计,对于以上部位的液位测量,专利商一般要求使用放射源液位计,此类液位计具有准确度高、测量元件稳定等优点。

4.2 设备设计和选型方面

4.2.1 改进反应器内构件

沸腾床反应器的技术核心包括底部由流体预分配器和分布盘构成重质油和氢气分布系统,由循环杯、下导管和循环泵构成气液固三相分离系统和用于催化剂加卸的在线加排系统。

(1)原料分布系统的改进

流体预分配器采用带挡板的喷嘴可使原料油和氢气充分混合后,以放射状进入反应器底部,增强底部返混效果,避免滞留区,从而减少结焦。

采用多段分布盘使上方气液分布更加均匀,最大限度避免催化剂进入反应器底部形成结焦[12]。

(2)气液固三相分离系统的改进

循环杯采用可浮动式,有效避免了反应器液位波动导致液体滞留,循环杯存液量不足导致热点产生和操作问题。最新设计的循环杯由圆锥形改进为椭圆锥形,可最大限度避免循环杯顶部结焦。

4.2.2 易结焦容器底部采用锥形设计

级间分离器、热高分、热低分、常压塔底、减压塔底、减压塔底换热器等处容易出现结焦堵塞,专利商要求底部采用锥形结构,缩短液体的停留时间,避免在设备底部结焦。

4.2.3 分馏塔采用人字形塔盘

对于易结焦部位的塔盘,如常压塔底和减压塔,通常使用人字形塔盘,分馏塔和减压塔底洗涤段的填料使用规整格栅并有足够的湿润度,可减缓沥青质的沉积,提高装置的运行周期。

4.2.4 采用螺旋板换热器

对于减压塔底未转化油作为介质的换热器,选用螺旋板换热器,因具有自冲洗功能可极大延长换热器的清洗周期[13]。

4.3 催化剂和助剂选用方面

与固定床加氢催化剂类似,沸腾床加氢催化剂主要由活性组分和载体组成,因此活性组分和载体会影响反应性能,从而对沉积物析出产生影响。

4.3.1 选用量身定制的催化剂

对催化剂加氢活性起关键作用的是负载在载体上的活性金属,其种类和含量会影响加氢反应性能。活性金属的含量会影响活泼氢原子的产生,但并不是越大越好,研究表明:活性金属负载量过多时,会对载体孔结构和孔径产生一定影响,堵塞大孔及其孔道导致扩散阻力增加,减弱加氢脱硫脱氮的作用[14]。

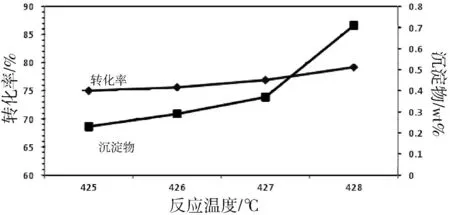

催化剂载体的制备关键是制取合适的孔径和孔道结构的分子筛,同一种载体因孔径和孔道结构一定,故不能满足加工不同的渣油需要,通常一种催化剂只适合加工一种或几种渣油,根据不同原油种类开发的专用催化剂可以提高原料的转化率并降低产品的沉积物从而减少结焦。Criterion公司认为,科威特渣油使用HDS-1495催化剂,沙中、沙重渣油使用TEX2910催化剂可提高装置的转化率并降低沉淀物;玛雅原油使用TEX2720催化剂,乌拉尔原油使用TEX2740催化剂均可有效减少结焦发生[10]。

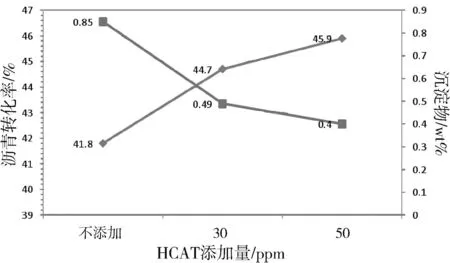

4.3.2 反应部分添加HCAT助剂

HTI和Criterion公司合作开发的HCAT为油溶性催化助剂,该助剂中金属含量约15%,有机物含量85%左右,在温度升高到300~350 ℃时,可分解为硫化态的活性分子,该活性分子使得催化加氢反应不仅发生在床层,而且整个反应系统都可发生,从而提高了反应系统的利用率,减少热裂化且提高转化率的同时减缓了装置结焦[15]。

4.3.3 分馏部分添加阻垢剂

阻垢剂一般是重芳烃组分,通过阻垢剂加入在换热器前,防止阀门和换热器堵塞。

4.4 生产操作方面

4.4.1 改善原料性质添加高芳烃组分

不稳定指数表明:当胶质和芳烃组分浓度增加,不稳定指数降低,渣油胶体稳定性增加,因此可在原料油中添加高芳烃组分来降低渣油的不稳定性,减少结焦发生。常见的高芳烃组分油有重芳烃、FCC油浆、脱沥青油等。

4.4.2 控制适宜的操作条件

从沸腾床主要的化学反应可以看出,反应温度越高则转化率越高,沉淀物析出越多。氢分压越高沉淀物析出越少,所以在生产中通过控制适宜的转化率和较高的循环氢纯度可减缓结焦,延长运行周期。

4.4.3 避免操作波动防止床层塌陷

沸腾泵是维持反应器内部催化剂沸腾状态的动力,沸腾泵通过转速调节来保证稳定的催化剂床层高度,其操作要求缓慢平稳,即使装置停工切断进料,依然需要维持沸腾泵的连续运转,防止床层塌陷导致结焦。

沸腾床反应器事故的处理原则是,先切断氢气进入系统,并尽可能的提高渣油进料量将反应器充满油,使沸腾泵尽快恢复正常,在进料泵故障导致原料油中断的情况下,应该首先启动备用泵恢复原料油进料,保证沸腾泵不抽空,催化剂床层处于沸腾状态,避免床层塌陷导致结焦[3]。

4.4.4 控制好回炼油加工比例

装置停工时需要降温并使用紧急蜡油(VGO)置换,置换油中含有VGO、柴油、UCO(未转化油)和大量沥青质,会导致回炼过程中出现结焦。一般置换油回炼可以进反应系统,需要控制掺炼比例不大于10%。

5 结 论

沸腾床加氢工艺可以处理各种重质原油的渣油,得到轻质油品,如柴油、汽油组分,从而提高原料渣油的转化率,将渣油转化为具有更高价值的轻质油品的同时脱除各种杂质,能够显著提高企业的经济效益,日益成为渣油处理的重要手段,但结焦堵塞是影响装置运行的最大因素。

可通过工艺流程的优化设计,改进设备内构件和优化设备选型,选用不同介质的冲洗油、量身定制的催化剂和助剂,优化操作等方面来减缓结焦,延长装置运行周期,从国内已投产的沸腾床加氢装置看,通过优化工艺设计和设备选型,调整操作能够满足长周期运行的需要。