炼油结构转型下沸腾床加氢技术

2021-10-10仝玉军方向晨侯栓弟

仝玉军,杨 涛,方向晨,侯栓弟

(中国石化大连石油化工研究院,辽宁 大连 116100)

随着原油重质化、劣质化程度逐年加剧,以及炼油结构转型升级和环保法规的日益严格,渣油高效深度转化一直是炼油行业研究热点。重油加工主要有脱碳和加氢两种技术路线。脱碳技术以延迟焦化和溶剂脱沥青为代表,由于高硫石油焦出路难问题,延迟焦化在现有炼油厂中的应用份额逐年降低;溶剂脱沥青因其高能耗等缺点,在现有炼油厂中难以大规模应用。因此,炼油厂的首要选择为清洁环保的加氢技术[1-2]。当前较为成熟的渣油加氢技术主要为固定床、沸腾床和浆态床加氢工艺。相比于固定床加氢,沸腾床工艺在渣油轻质化方面具有显著的优势,其催化剂可在线置换、利用率高,装置运转周期长、操作灵活,可以满足装置大型化和长周期运行的要求,在现有炼化转型过程中具有举足轻重的作用[3-4]。

在沸腾床加氢技术领域,主要有法国Axens公司的H-Oil工艺和T-Star 工艺、美国CLG公司的LC-Fining工艺和中国石油化工股份有限公司完全自主产权的STRONG工艺。当前全球共有沸腾床加氢装置近30套,其中国内3套H-Oil沸腾床加氢裂化装置,分别建于恒力石化股份有限公司和中国石化镇海炼化分公司,年渣油加工量达9.00 Mt[5]。相对于国外沸腾床加氢技术,STRONG沸腾床具有诸多特点和优势,在反应器方面,其创造性提出了气-液-固自分离的三相分离器替代高温高压沸腾泵,大大降低了装置投资和运行的安全性;创制的微球形催化剂具备良好的流化效果和较高的杂质脱除率。

当前,炼油厂正处于“炼油型”向“化工型”转型的关键时期,并且炼油企业呈现“集成化和规模化”的趋势,无论是新建炼油厂还是现有炼油厂升级改造,沸腾床加氢技术将在炼油结构转型中扮演重要角色,这主要得益于沸腾床加氢技术具有原料适应性强、加工模式广和装置运作周期长等特点[6-7]。

目前国外针对H-Oil和LC-Fining沸腾床加氢技术开展了大量的研究工作,主要集中在渣油高转化率下杂质脱除规律、沸腾床装置的长周期运行等方面[8-16],而鲜有对沸腾床加氢技术与其他技术有效耦合来针对不同应用场景的研究。以下从反应器结构和催化剂角度详细阐述STRONG沸腾床加氢技术的特点及应用场景,对现有50 kt/a沸腾床工业示范装置和500 kt/a工业装置运行情况进行介绍,并针对最新开发的沸腾床-固定床(沸-固)复合床技术,分别从工艺流程和中试运行情况进行详细说明。

1 STRONG沸腾床加氢技术

1.1 技术优点

1.1.1 自持流化反应器国外沸腾床反应器采用高温高压沸腾泵来促进催化剂床层膨胀,进而控制催化剂料面的高度;催化剂料面通过放射性料位计来检测,为防止床层进入快速流化状态进而导致颗粒夹带,反应器内催化剂料面高度低于循环杯位置,因此带有沸腾泵的沸腾床反应器内部分为两个反应区。在催化剂床层以内,由于有催化剂的存在,因而渣油加氢为热裂化和催化反应;在循环杯上方和循环管内部,由于没有催化剂存在,因而主要进行热裂化反应。故国外沸腾床实际为膨胀床,催化剂只是填充反应器中的一部分,未能完全利用整个反应器空间。

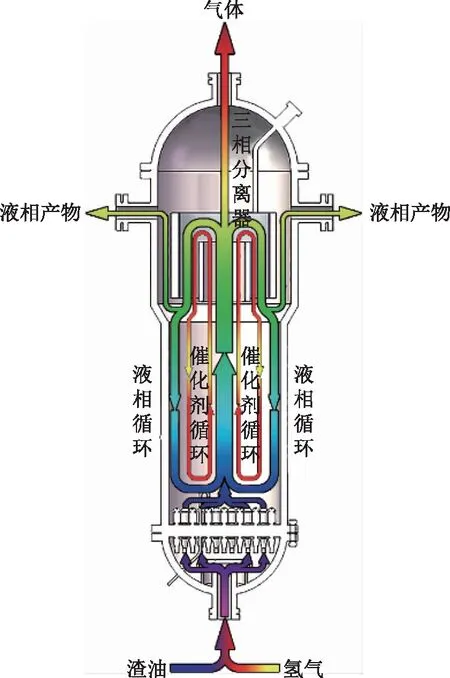

STRONG沸腾床反应器通过内构件强化流化,促进了内部流动,从而使固相催化剂颗粒可以仅在原料气液作用下直接达到流化状态,因此无需使用工况条件苛刻的沸腾泵。STRONG反应器主要分为反应段和三相分离段两部分。反应段为直筒,三相分离段通过三相分离器的作用分离气相和固相,其中气相从顶部气相出口排出,固相向下流动返回反应段进行循环,而液相从侧面出口流出。与沸腾泵促进流化的沸腾床反应器相比,原位自持循环流化沸腾床反应器具有气液界面,顶部为气相空间,但催化剂处于完全流化状态下,因此全部液相反应空间内都有催化剂存在,使反应器处于充分的催化加氢反应状态下,因此反应效率和加氢反应产物性质较好[17-18]。具体反应器示意见图1。

图1 原位自持流化沸腾床反应器示意

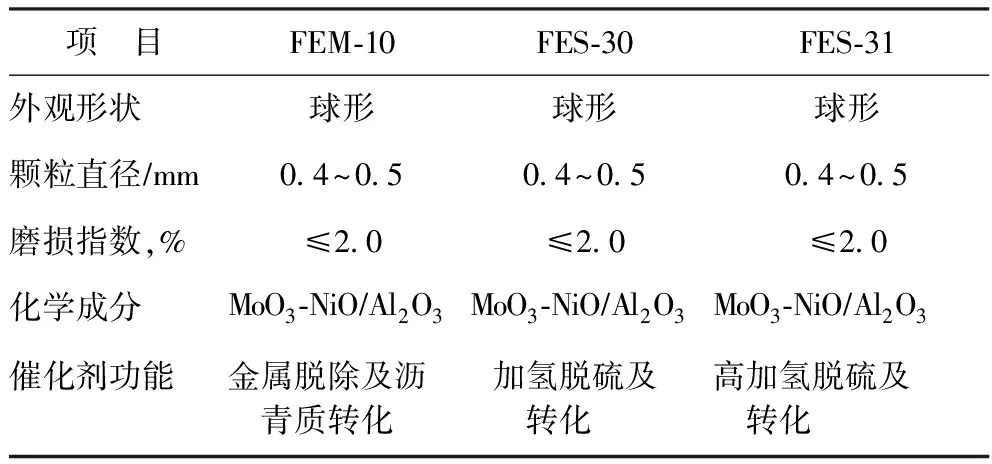

1.1.2 功能分区的球形催化剂国外沸腾床普遍采用条形催化剂(直径1.0 cm),而STRONG沸腾床加氢催化剂为微球形,见图2,颗粒直径为0.4~0.5 mm。细小的球形颗粒有利于流化,利用率高。颗粒细小,还可减少扩散距离,有利于提高催化剂表观活性。此外,在耐磨强度(耐磨性能)方面,球形催化剂明显优于条形催化剂,催化剂粒径分布在装置运行周期内变化较小。

图2 STRONG沸腾床微球形催化剂

相对国外沸腾床两个反应器串联流程中采用单一催化剂体系,STRONG沸腾床采用双催化剂体系。根据渣油加氢反应规律,对催化剂载体和金属负载等方面进行调控,开发适应不同渣油反应分区的催化剂,如适应于第一反应器的沥青质转化和金属脱除的FEM-10催化剂,适应第二反应器的硫氮杂质脱除的FES-30或FES-31牌号催化剂,能够更加合理地调控加氢转化过程。表1列出了STRONG沸腾床几个典型微球形加氢催化剂的性质。

表1 STRONG微球形沸腾床渣油加氢催化剂的性质

1.2 沸腾床加氢技术应用场景

沸腾床加氢技术具有灵活的产品调变性,可根据炼油厂产品需求配置后续加工流程,如生成清洁油品、多产化工原料、解决高硫石油焦问题或生产低硫船用燃料油等,可为不同炼油厂“量体裁衣”。

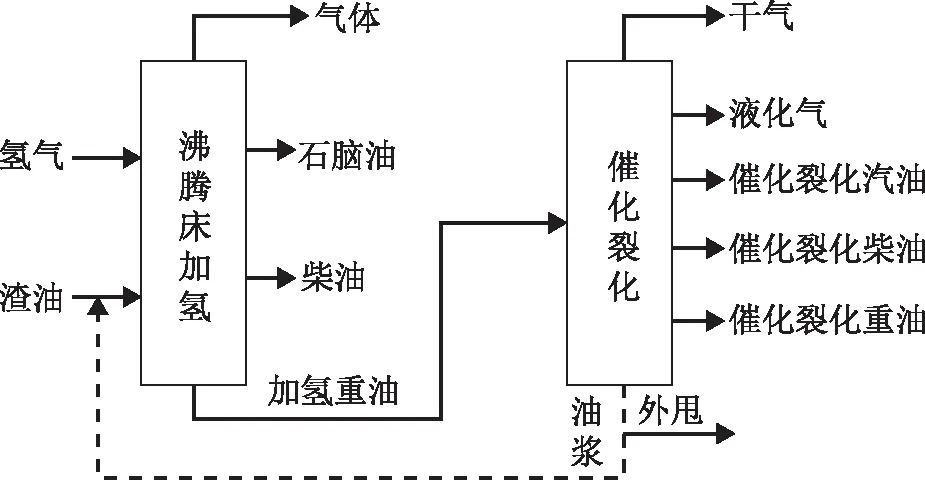

1.2.1 生产清洁油品相比于现有固定床加氢+催化裂化组合工艺生成清洁油品,沸腾床加氢+催化裂化组合技术具有显著的优势,尤其是在原油适应性方面,可加工固定床渣油加氢难以处理的劣质原料(残炭高于15%,金属质量分数高于120 μg/g)[19]。图3为沸腾床加氢和催化裂化组合生成清洁油品路线,渣油经过沸腾床加氢单元后,加氢重油作为催化裂化的进料,生产液化气、汽油、柴油和重油,其中重油和油浆可和渣油混合进沸腾床加氢单元。

图3 沸腾床加氢和催化裂化组合生产清洁油品路线

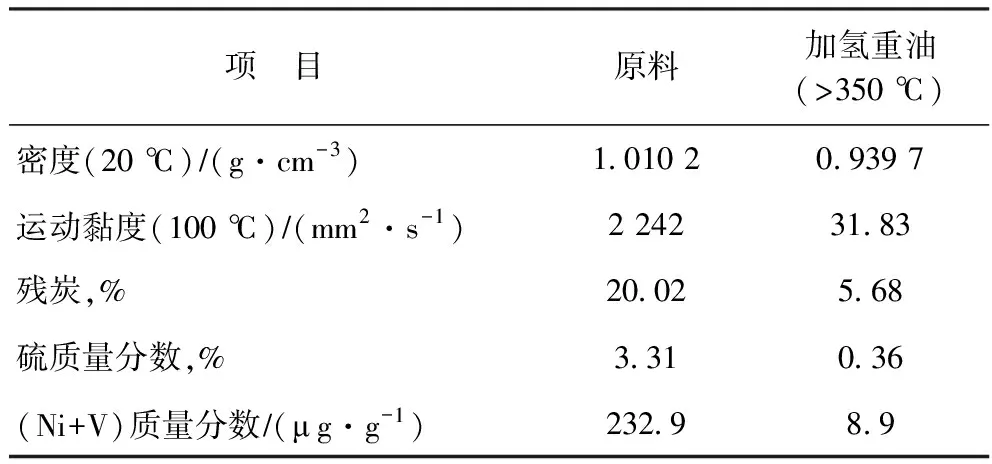

表2列出了沸腾床加氢原料和加氢重油(>350 ℃)的性质,可以看出沸腾床原料金属含量和残炭较高,常规的固定床加工困难,采用沸腾床加氢处理后生成的加氢重油性质得到明显改善,金属质量分数降低到10.0 μg/g以下,残炭也低于6.0%,是优良的催化裂化原料。

表2 沸腾床加氢原料和加氢重油性质

表3为沸腾床加氢重油催化裂化生产轻油的收率和性质。由表3可见,催化裂化汽油具有较高的收率,同时性质良好,杂质含量较低,辛烷值较高,沸腾床加氢和催化裂化组合生产清洁油品具有良好的可行性。

表3 加氢重油催化裂化生产的汽油和柴油收率和性质

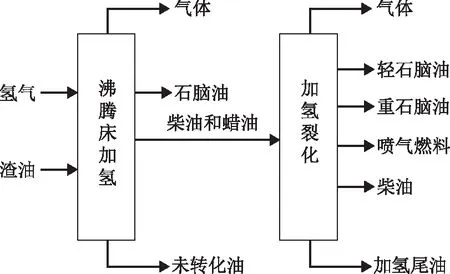

1.2.2 生产化工原料相对于其他渣油加工手段,沸腾床加氢具有较高的渣油转化率,可将渣油中较多的重馏分转化为轻质蜡油、柴油和石脑油馏分,然后配置灵活的加氢裂化工艺流程来进一步将蜡油和柴油轻质馏分转化为适宜生成烯烃等化工原料的石脑油馏分,实现渣油到化工原料的高效转化。图4为沸腾床加氢与加氢裂化组合生产化工原料路线。

图4 沸腾床加氢与加氢裂化组合生产化工原料路线

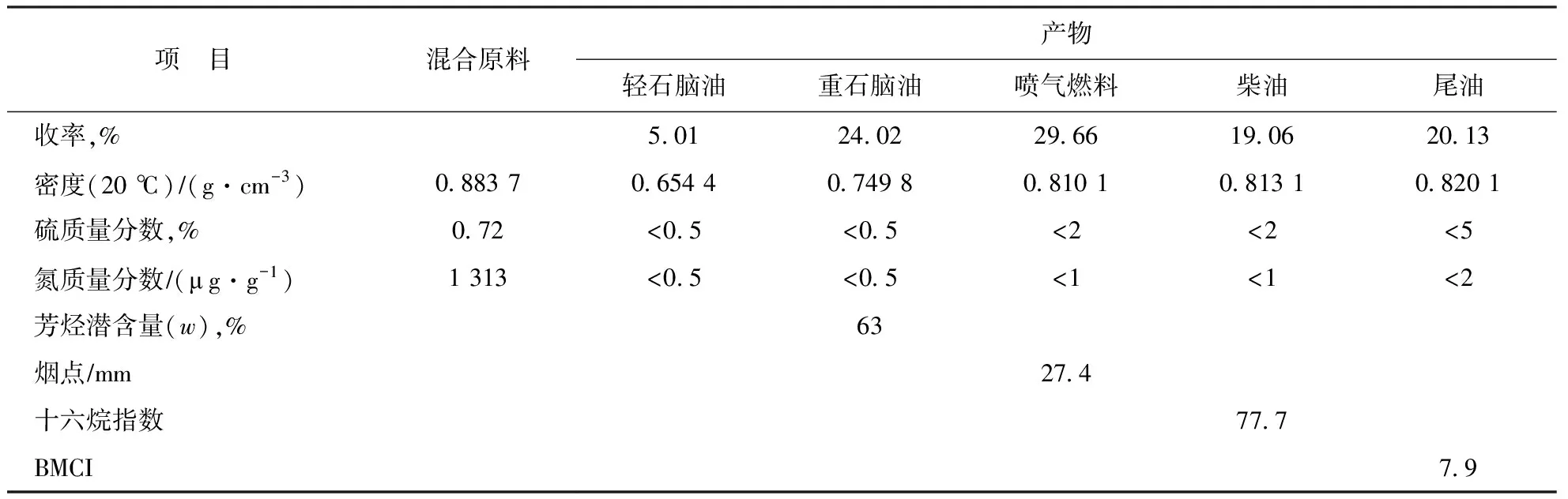

表4为沸腾床加氢柴油和蜡油组分的加氢裂化产物收率和性质数据。由表4可见:重石脑油具有较高的芳烃潜含量,是优良的芳烃重整原料;喷气燃料具有良好的燃烧清洁性,烟点为27.4 mm;柴油十六烷值指数较高,可作为清洁柴油调合组分或循环到加氢裂化装置进一步裂化;加氢尾油的BMCI低于10,达到7.9,是优良的蒸汽裂解制乙烯原料。

表4 沸腾床加氢柴油和蜡油组分的加氢裂化产物收率和性质

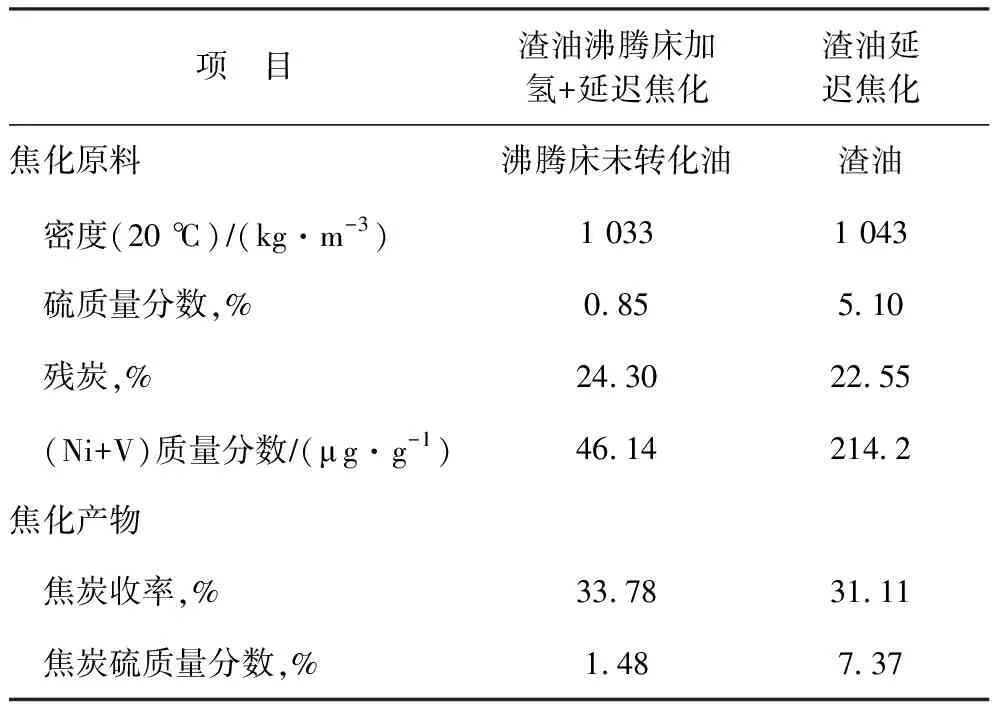

1.2.3 生产低硫石油焦目前高硫石油焦的出路问题是拥有延迟焦化装置的企业面临的大问题,改善焦化原料性质是目前去除高硫焦转而生产高价值低硫石油焦的关键[20]。对于高硫渣油的加工处理,沸腾床加氢具有显著优势,通过催化剂的高效脱硫,使沸腾床未转化油中硫含量大幅降低。未转化油是生产低硫石油焦的优质原料,可生产硫质量分数低于3.0%的高附加值低硫石油焦[21-22]。图5为沸腾床加氢和延迟焦化生产低硫石油焦流程。

图5 沸腾床加氢和延迟焦化生产低硫石油焦流程

表5为沸腾床加氢+焦化组合路线与常规渣油焦化路线对比。由表5可以看出:沸腾床未转化油硫含量和金属含量显著低于渣油原料;从两种原料焦化过程来看,焦炭收率相差不大,但未转化油生产的石油焦硫含量显著降低,质量分数达到1.48%,满足低硫石油焦(2B)指标要求。

表5 沸腾床加氢+焦化组合路线与常规渣油焦化路线对比

1.2.4 生产低硫船用燃料油相对于现有低硫船用燃料油采用价格较高的低硫渣油和其他二次加工馏分调合技术,以及与固定床渣油加氢来生成低硫船用燃料油相比,沸腾床加氢技术在生产低硫船用燃料油方面具有显著的优势。沸腾床加氢技术可通过加工劣质化的原料,大幅降低船用燃料油生产成本[23-25];此外,沸腾床加氢催化剂可在线加排,装置运行周期可大幅提升。

劣质渣油经过沸腾床加氢后生成的加氢重油可直接作为低硫船用燃料油,也可作为低硫船用燃料油的调合组分。表6列出了沸腾床加氢生产低硫船用燃料油的结果,采用常规的固定床加氢难以单独加工的劣质减压渣油,经过沸腾床加氢过程后,加氢重油馏分的硫含量、密度、残炭等性质都满足低硫船用燃料油标准,表明采用沸腾床加氢工艺可以直接生产低硫残渣型燃料油。

表6 沸腾床加氢原料和加氢重油性质

1.2.5 加工非常规油品在加工煤焦油、催化裂化柴油、地沟油等非常规油品方面,沸腾床加氢也具有良好的应用前景。煤焦油等高芳烃体系中含有较高含量的杂质和多环芳烃,在加氢过程中放热量很大,常规固定床反应体系容易产生床层热点和飞温问题,影响装置的长周期运行。沸腾床基于其全返混体系,传质和传热效果较好,可实现装置的平稳运行操作[26]。

2 STRONG沸腾床工艺工业化

2.1 50 kt/a沸腾床工业示范装置

2014年,中国石化金陵分公司建成一套50 kt/a STRONG沸腾床工业示范装置,并于2015年7月一次开车成功。图6为工业示范装置的流程示意。以减压渣油为原料,其密度(20 ℃)为1 036 kg/m3,残炭为23.73%,(Ni+V)质量分数为242.8 μg/g;经沸腾床技术处理后,降残炭率为82.5%,脱硫率为91.5%,脱金属率为97.3%,大于540 ℃重组分转化率为78.6%,装置平稳运行累计时长达到10 000 h,技术的成熟性及可靠性得到验证。目前沸腾床加氢技术通过技术鉴定,2.0 Mt/a和3.0 Mt/a沸腾床渣油加氢工艺包通过审查,STRONG沸腾床加氢技术具备百万吨级工业应用的条件。

图6 50 kt/a沸腾床工业示范装置流程示意

2.2 500 kt/a沸腾床工业装置

2020年500 kt/a煤焦油STRONG沸腾床加氢装置在陕西某企业已建成开工,装置运行稳定,产品性质合格,该装置加工原料为中温煤焦油全馏分,沸腾床装置为单反应器操作,沸腾床加氢改质油作为后续固定床加氢单元原料,产品为石脑油和柴油馏分。由于煤焦油中烯烃、芳烃、杂质含量较高,放热量较大,整个沸腾床反应器中反应温升可达到130 ℃以上,但反应器内床层温度仍维持相对均匀,主体床层温差基本控制在2 ℃以内;装置自开工起平稳运行至今,为企业赢得良好经济效益。

3 沸-固复合床渣油加氢技术

当前炼油厂加工原油的重质化、劣质化程度加剧,炼油企业正处于转型发展的关键时期,传统固定床加氢等技术面临诸多挑战和压力,依托STRONG沸腾床加氢技术,中国石化大连石油化工研究院开发了沸-固复合床劣质渣油加氢技术。该技术由STRONG沸腾床加氢技术与S-RHT固定床渣油加氢技术联合而成,配套催化剂及其级配体系,形成渣油加氢的迭代技术。该技术具有原料适应性强、运转周期长及加氢重油氢含量高等优点,与传统渣油加氢技术相比,在相同原料性质下,复合床装置运转周期可延长50%~100%,同时加氢重油氢含量得到较大幅度提升。

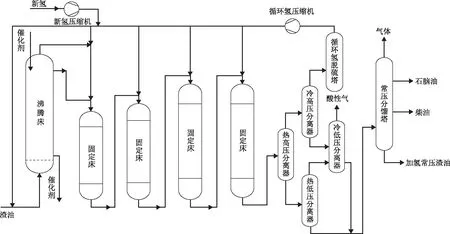

3.1 沸-固复合床工艺流程

在复合床技术中,沸腾床作为固定床渣油加氢装置的保护反应器,解决了反应器压降和热点的问题,降低了沥青质等大分子的扩散阻力,提高了劣质原料加工能力;强化了重金属脱除和沥青质转化,大幅降低后续固定床反应器脱金属和沥青质转化负荷;沸腾床反应器可实现催化剂在线加排,提升运行周期。沸腾床加氢生成油进入后续固定床单元,通过优化固定床催化剂级配体系,实现加氢生成油的高效提质,大幅提升加氢重油氢含量。沸-固复合床工艺流程见图7。

图7 复合床工艺流程示意

3.2 复合床中试运行结果

以石化企业典型渣油为原料,在实验室复合床中试装置上开展相关加氢过程研究。中试试验装置由沸腾床和固定床热联合组成,第一反应器为沸腾床反应器,装填脱金属催化剂,第二和第三反应器为固定床反应器,按特定级配装填固定床脱金属催化剂、脱硫催化剂、脱氮催化剂和降残炭催化剂。试验在反应温度360~390 ℃、总体积空速0.15~0.3 h-1、氢分压14~17 MPa和氢油体积比500~800的条件下进行,原料和加氢生成油性质见表7。

表7 复合床中试运行过程中原料和加氢生成油性质

由表7可以看出:沸腾床作为固定床前置保护反应器,既能够脱除渣油中绝大部分的金属,进固定床单元的物料中(Ni+V)质量分数由124.84 μg/g大幅降低到35.25 μg/g,金属含量显著低于现有固定床渣油加氢装置常规进料;同时实现大分子沥青质大幅转化;此外,经过沸腾床加氢处理后原料的密度降低、残炭和硫含量也有较大程度降低,能够大幅改善后续固定床单元运行苛刻度,使原料油在固定床单元能够更好地进行加氢反应,提升生成油的氢含量,为后续催化裂解提供优质原料。从表7中复合床生成油的性质可看出,氢含量相对于渣油原料提升近2百分点,达到12.64%。从复合床技术整体杂质脱除率和转化率来看,复合床工艺技术具有良好的杂质脱除效果,同时加氢效果良好,油品中氢含量提升显著。

复合床长周期运行期间跟踪分析复合床生成油氢含量和(Ni+V)含量等性质,结果见图8。由图8可以看出,复合床加氢生成油中氢质量分数基本在12.5%以上,同时(Ni+V)质量分数保持在5.0 μg/g以下。

图8 复合床长周期运行稳定性结果

4 结 论

在当前炼油结构调整的大背景下,无论对于现有炼油厂改造升级还是新建炼油厂,沸腾床加氢技术都将扮演极其重要的角色。中国石油化工股份有限公司自主开发的STRONG沸腾床加氢技术是一种清洁高效的重渣油转化技术;开发出的新型自持流化反应器,与现有国外沸腾床技术相比系统更稳定、投资更低;同时研制的适应不同分区的微球形催化剂具备良好流化性能和较高杂质脱除率,对炼油结构转型适应性更强。沸腾床加氢技术应用场景广泛,可用于生产清洁油品、化工原料、低硫石油焦和低硫船用燃料油,同时在煤焦油、催化裂化柴油等非常规油品加工方面也具有良好的应用前景。目前,STRONG沸腾床加氢技术已建成50 kt/a示范装置和500 kt/a工业沸腾床装置,并完成百万吨规模的工艺包编制工作,具备了大规模应用的基础。

炼油厂未来发展追求的是劣质组分的高价值转化,并保证装置的长周期平稳运行。中国石化大连石油化工研究院开发的沸-固复合床加氢技术,将沸腾床作为固定床前置保护反应器,重劣质渣油中的金属和沥青质在沸腾床单元中脱除和转化,改质后的加氢生成油在固定床进行加氢反应更加精准高效,大幅提升加氢重油的氢含量,为后续催化裂解装置提供优质原料。该新技术具有原料适应性强、装置运行周期长和加氢重油性质好等优点,在现有及未来炼油企业提质增效方面将具有竞争优势。