基于双重预防机制的叉车安全使用管理研究

2024-05-28廖银飞李伟京

廖银飞,李伟京

(广东中远海运重工有限公司,广东东莞 523146)

0 引言

目前,叉车逐渐成为工厂车间、码头、物流中心等场所不可或缺的重要作业工具,发挥着主力作用。但受叉车自身体积大、多视野盲区等因素影响,很容易因操作不当导致在运行过程中出现撞击、倾覆等事故,威胁着作业人员的人身安全,损害设备设施,严重时会造成难以挽回的经济损失。为消除安全隐患,开展了基于双重预防机制的叉车安全使用管理的研究,提出了结合人工智能等前沿技术的解决方案。

1 叉车的危险性

在使用环节,叉车事故发生率极高,常见的包括倾覆、碰撞、挤压、坠落等。

(1)当叉车主体结构件难以承受实际荷载时,容易发生车体失稳、倾覆等。常见的如驾驶行为不规范、货物超载、超速以及其他外力因素影响。

(2)不注重车辆保养和维护、叉车系统失效、使用不当、违规操作等容易引发坠落问题,造成作业人员出现伤亡、设备严重受损、货物损坏等。常见的如叉车因操作不当造成货物从高空坠落、驾驶人员不观察四周环境造成叉车高空坠落等[1]。

(3)受外界各种因素影响,包括驾驶人员、作业环境等,造成叉车与周边建筑物、货物等频繁碰撞、挤压。常见的有车间通道狭窄,叉车装卸货物超宽,造成与周边建筑物、货物等频繁碰撞等。

综上,在使用叉车时极容易引发安全事故,轻则会造成作业人员受伤、设备和货物轻微受损,事故后果体现在较小的经济损失;重则威胁作业人员的生命安全,导致企业形象严重受损并引发一系列后果。因此,使用单位纷纷重视叉车的安全使用管理,引入和应用了双重预防机制的改变,致力于有效排除安全隐患,预防安全事故的发生。

2 构建叉车双重预防机制的重要性

2.1 提高风险管控能力

构建双重预防机制,注重叉车安全风险识别和管控,能够从根源上识别和管控风险,将其控制在可接受范围内,减少或杜绝安全隐患。分类管理辨识的风险,并采用对应的风险评估方法划分不同类型事故隐患的安全风险等级,突出重特大安全事故、高危作业人员以及作业环境等,从技术措施、个体防护等多个角度入手进行防控[2]。最大限度地提升了使用单位风险分级管控的能力。

2.2 提高隐患治理能力

建立双重预防机制,促进使用单位注重隐患风险的排查,在事故发生前消灭隐患。使用单位注重风险隐患排查并主动出击治理,可最大限度地规避安全事故的发生,或将风险维持在可接受范围内,促进了隐患排查能力、隐患治理能力的提高。

3 基于双重预防机制的叉车安全使用管理措施

3.1 安全风险分级管控措施

(1)辨识叉车危险源,确定人为因素、外界因素如环境、管理因素等对叉车安全等级的影响。以人为因素为例,评估安全培训落实情况和相关进展、叉车驾驶员是否持证上岗等。

(2)分析评价风险因素,利用风险矩阵法确定风险等级,同时针对不同等级的风险制定对应的管理措施,如制定安全管理措施,编写安全规程,约束操作人员行为等。

(3)罗列风险清单,并将风险因素以及具体的评估结果等告知作业人员,通过放置警示牌等方式提醒过往作业人员注意等。

3.2 安全隐患治理措施

使用单位应根据国家现行安全技术规范落实安全隐患排查治理作业[3]。

(1)确定叉车安全隐患排查形式,常见的包括日常排查、重点时间段排查等。为保障排查效果,可综合应用多样化的排查形式,如在日常排查中,标记重点时间段,并制定排查计划,要求相关人员进行重点检查。根据国家现行的叉车安全技术规范细化安全隐患排查部署,明确具体时间、人员以及要求,实现自行定期检查。在检查时也要做好安全隐患的登记工作,为后续隐患治理提供参考资料。

(2)根据隐患排查登记记录做好各类型隐患的整改治理工作,其目的是将隐患消除在事故发生前。对于一般隐患治理,其难度相对较小,在发现后可立即组织人员着手整改。例如,在排查时发现叉车后视镜存在模糊等问题,整改难度不大,确定属于一般隐患,详细记录在册,组织人员整改,并向相关人员进行再次确认。对于重大隐患问题,需要使用单位的管理部门对其进行评估,以讨论等形式确定具体治理方案,明确资金、人员等方面的要求,并做好应急规划、安全管理等。为避免重大隐患进一步发展,做好实行限期整改。

4 结合人工智能等前沿技术的解决方案

构建线上与线下相结合的叉车双重预防信息化智能平台,可进一步提升风险分级管控和隐患排查治理能力,减少或消除安全隐患,实现安全事故的有效预防。为此,分析了一项结合人工智能等前沿技术的解决方案。

4.1 方案优势

结合人工智能等前沿技术研发出的AI 智能叉车安全防碰撞解决方案,融合了视觉识别、环境感知等创新技术,包括安全防碰撞和智能安全平台两大核心模块,支持360°全方位无死角地环视物体,可识别行人,结合毫米波雷达实现了距离感应,借助UWB 无线通信技术也实现了拐角盲区等位置的距离检测。

4.2 核心技术

结合前沿技术的AI 智能叉车安全防碰撞解决方案的关键技术包括低代码平台DOne、大屏数据看板、数智化赋能。

首先,低代码平台DOne。一项强有力的企业数字化转型工具,促进了软件开发过程的简化,减少了复杂代码的编写,只需通过拖拽、配置组件便可完成应用程序的快速构建,具有高效的特点。

其次,大屏数据看板。大屏显示模块全面呈现司机出勤记录,并具备信息的统计分析能力,可辅助车队运营人员制定决策。

最后,数智化赋能。该模块支持运用数据的统计分析,辅助企业制定决策。数据的统计分析结果可被应用到叉车车队以及驾驶员管理、企业制定和调整经营战略中。

4.3 核心功能

首先,车载盲区监测(BSD)。融入了AI 算法的车载盲区监测可为叉车提供360°全方位无死角的监控服务,可精准盲区范围内的作业人员,并在产生潜在的碰撞风险时发出预警,自动启动紧急避让措施[4]。

其次,驾驶员监控(DMS)系统。该系统集成了图像识别技术、传感器检测技术等,可实时监控驾驶过程,及时发现高风险状况,并发出预警。DMS 摄像头参数如表1 所示。

表1 DMS 摄像头参数

最后,毫米级雷达防撞预警系统。该系统体积小、集成化高、可全天候工作。系统会在检测到障碍物时发出声光预警,最远可探测到30m 以外的物体,同时也具备车辆权限管控等多项功能。

4.4 AI 智能叉车辅助安全平台

该平台集成了多项技术,最大限度地保障了驾驶安全。如融入人脸识别技术,通过采集驾驶员面部信息,识别和认证驾驶员身份,可防止非授权人员驾驶操作叉车,最大限度地避免因非专业人员驾驶叉车引发的安全事故。人脸识别技术也可同步记录叉车驾驶信息,形成使用档案。该系统还可以智能检测司机安全带佩戴情况,若驾驶员没有按照规定系安全带,车辆将始终无法正常启动,同时也会报警提示。倒车时,喇叭报警、警灯闪烁,提醒周边作业人员注意躲避。当叉车进入限速行驶范围后,叉车智能限速功能会启动,进行强制限速,限速距离设置等可通过操作小程序或直接重新设置设备等方式进行修改。

4.5 AI 智能叉车智能安全平台

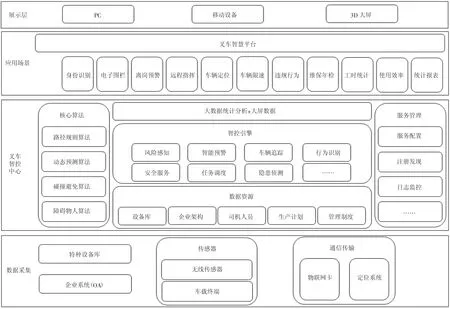

AI 智能叉车智能安全平台融入了Done 低代码平台、智控引擎+核心算法、大数据分析技术等,实现了数据资源的高效整合、实时传输和共享,并为监测预警、风险研判、安全管控以及企业安全生产管理提供技术 保障[5]。图1 为叉车智慧安全平台架构示意图。

图1 叉车智慧安全平台架构示意图

系统可详细记录和统计每个司机的出勤情况、车辆使用率、故障情况等,同步上传数据至云端,并支持车队人员随时调取、导出、打印等,提高了车队操作人员绩效考核效率和精准度,便于管理人员精准掌握车辆使用情况。

车队管理人员可以通过后台了解车辆以及人员的整体情况、分布情况,可以直观地掌握车辆违规记录、司机一周工作时长、车辆一周使用效率等;也可以定位车辆当前位置,掌握车辆状态、行驶速度以及里程数等。GPS 车辆定位功能也持续管理人员回顾车辆行驶轨迹,同时也能够为操作人员提供叉车的路径规划、非路径警告,避免行驶到危险区域等。在后台,也可以通过在地图上绘制电子围栏,进一步明确叉车的可行驶范围,进一步保障路径规划的合理性,能够有效避免车辆进入危险区域。根据后台反馈的信息,车队管理人员可明确每辆叉车的工作时长、状态等,科学安排维修和保养工作,避免因叉车材质、系统性能等下降引发倾覆等事故,从而保障操作人员、作业人员的人身安全。同时也实现对驾驶人员综合素质的高效、精准考核。通过分析违规操作、资质审核等数据,评估操作人员的综合能力,安排培训工作,提升车队整体驾驶能力等。

支持管理员利用手机端现场查看数据,可实时了解在线车辆、在线司机当天工作时长、司机工作效率等统计数据,以科学部署任务,保障生产效率和安全性。

5 结语

综上,构建叉车双重预防机制,落实风险分级管控,注重安全隐患排查和治理,有助于提高风险管控能力和隐患应对能力。结合人工智能等前沿技术开发和应用管理平台,有助于进一步提高叉车使用单位风险预防能力,从根源上消除安全隐患,预防安全事故的发生。