加油站油气无组织排放的安全环保回收技术分析

2024-05-28黄色燕

黄色燕

(广西华川环保咨询服务有限公司,广西南宁 530000)

0 引言

油气无组织排放指的是在加油站油气泄漏或排放过程中未经控制和处理而直接向大气中释放。这不仅浪费了宝贵的能源资源,还对空气质量和人体健康造成了潜在的危害。因此,开发和应用安全环保的回收技术对于减少油气无组织排放、保护环境具有重要意义。

1 加油站油气无组织排放的安全环保回收技术价值

加油站油气无组织排放的安全环保回收技术具有重要的价值,主要体现在以下方面:首先,安全环保回收技术可以减少空气污染。无组织排放的油气污染物可能会对空气质量造成负面影响,包括挥发性有机化合物(VOCs)和其他有害物质。采用安全环保回收技术可以有效地捕获这些有害物质,减少其释放到大气中,降低环境污染程度,改善周边空气质量。其次,安全环保回收技术有助于资源的可持续利用。油气回收技术可以将挥发的石油产品重新回收利用,减少能源的浪费。通过适当的技术,这些被回收的油气可以再利用于加油站的其他工艺过程,从而降低资源消耗,实现资源的再生利用。最后,安全环保回收技术的应用也符合环保法规和政策要求。各国家和地区对于排放控制有着严格的法规和政策,在加油站行业也不例外。采用适当的油气回收技术,有助于加油站遵守环保法规,降低环境违规排放的风险,保障加油站的经营合规性。

2 加油站油气无组织排放的安全环保回收技术应用

2.1 蒸发控制技术

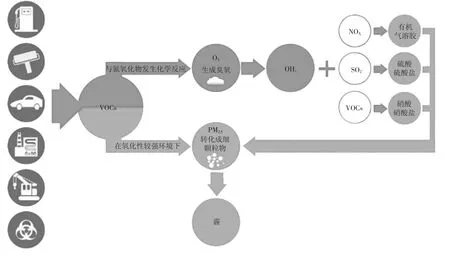

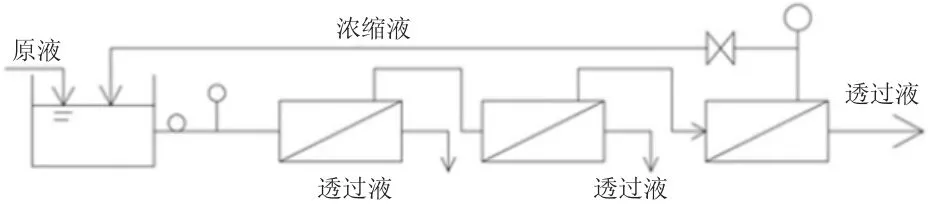

蒸发控制技术是一项关键的环保技术,该技术通过控制油气的蒸发和释放,实现了对有害气体的回收和处理。首先,密闭回收系统通过管道和容器等设施,将加油站产生的挥发性有机物(VOCs)和废气收集并输送至专门的处理设备进行处理。挥发性有机物如图1所示。对于油气无组织排放而言,密闭回收系统是防止有害气体直接排放到大气中的关键技术。该系统由收集装置(油气回收罐)、输送管道、回收设备(吸附剂、膜分离装置等)和控制设备(阀门、压力传感器等)等组成,通过将油气收集并输送至专门处理设备,实现了对有害气体的回收和处理,减少了对环境的负面影响[1]。例如,一个完善的密闭回收系统可以在加油作业中实现90%以上的挥发性有机物的回收率,显著减少了对空气质量的影响。其次,蒸发控制技术主要包括吸附剂蒸发控制技术、膜分离蒸发控制技术等。吸附剂蒸发控制技术通过将油气通过吸附剂进行吸附,随后再通过脱附等工艺将烃类气体分离出来,从而实现了油气的回收和处理。膜分离蒸发控制技术(图2)则通过多孔膜的利用,将油气中的挥发性有机物逐渐分离出来,这种技术具有能耗低、操作简便、效率高的特点,适用于加油站油气无组织排放的治理。例如,一些膜分离技术的应用可以实现对VOCs 的高效回收,把有害气体转化为资源,同时减少了对环境的污染。最后,在蒸发控制技术的应用中,安全性和经济性是非常重要的。安全性包括设备的可靠性、操作人员的安全防护以及防止逃逸事故的措施等。例如,在密闭回收系统的建立过程中,需要确保密闭设施的完整性和运行稳定性,以及对设备设施进行定期检修和维护,确保其安全可靠的运行。同时,经济性也是蒸发控制技术应用的重要方面。应当充分考虑投资成本、运行成本以及设备维护成本等因素,充分评估不同蒸发控制技术的成本效益,选择对环境影响较小、经济效益最大的技术方案[2]。综上所述,蒸发控制技术作为加油站油气无组织排放的安全环保回收技术,通过密闭回收系统的建立、蒸发控制技术的使用和安全性和经济性方面的考量,实现了对有害气体的回收和处理。这些技术不仅能够有效遏制油气无组织排放对环境的影响,还能够实现资源的回收利用,实现了经济效益与环境保护的双赢。

图1 挥发性有机物

图2 膜分离蒸发控制技术

2.2 吸附回收技术

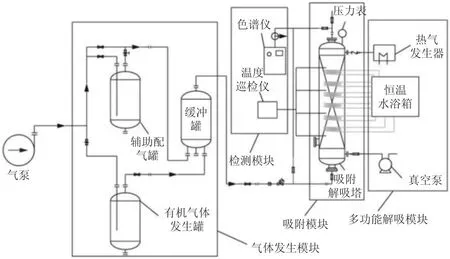

吸附回收技术是一种常用的环保技术,该技术通过利用吸附剂对有害气体进行吸附,从而实现对油气的回收和处理。首先,在吸附回收技术中,吸附剂的选择至关重要。吸附剂需要具有较高的吸附性能,能够有效地吸附油气中的挥发性有机物(VOCs)。常用的吸附剂包括活性炭、分子筛、硅胶等。具体选择吸附剂时,要综合考虑吸附剂的吸附容量、选择性、再生性以及经济性等因素。例如,一些研究表明,在加油站环境中,使用分子筛吸附剂可以有效去除挥发性有机物,具有较好的吸附性能和再生能力。其次,吸附回收技术的关键是建立合适的回收系统,包括收集、输送、吸附和再生等工艺环节。回收系统包括收集装置、吸附装置、再生装置以及管道和阀门等设备。吸附装置示意图如图3 所示。收集装置用于收集加油站产生的油气,输送装置将油气输送至吸附装置进行吸附,再生装置用于对吸附剂进行再生,使其重新获得吸附能力。在回收系统建设中,应注意密闭性和安全性,确保油气不会泄漏到大气中,以及确保操作人员和环境的安全。最后,吸附剂作为吸附回收技术的核心,其性能和效果会随着使用时间的增加而逐渐降低。定期的维护和再生是非常重要的。定期维护包括剥离吸附剂上的油气和污染物,通常可通过加热和冲洗来实现。而吸附剂的再生则通过高温热解、蒸汽吹扫和真空吸附等方法进行。定期维护和再生可以延长吸附剂的使用寿命,降低运行成本,同时保证回收系统的正常运行。研究表明,定期维护和再生操作可以使吸附剂的吸附效率保持在较高水平,维持回收系统的高效性和稳定性[3]。综上所述,吸附回收技术作为加油站油气无组织排放的安全环保回收技术,通过选择合适的吸附剂、建立回收系统以及定期维护和再生吸附剂,实现了对有害气体的回收和处理,有效减少了对环境的污染和危害。在实践中,应根据不同加油站的具体情况选用合适的吸附剂,设计适合的回收系统,并定期进行维护和再生操作,以确保吸附回收技术的安全高效应用,为环境保护和可持续发展做出积极贡献。

图3 吸附装置示意图

2.3 燃烧气化技术

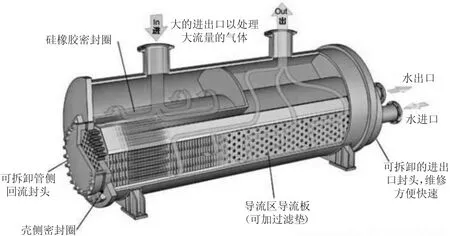

燃烧气化技术作为一种安全环保的回收技术,被广泛应用于加油站油气无组织排放的治理中。首先,燃烧气化技术的基本原理是将油气通过燃烧反应转化为无害的二氧化碳和水,并释放大量的热能。在加油站中,油气包括了挥发性有机物(VOCs)等,这些物质在空气中会产生挥发泄露或泄漏。为了避免这些物质的不良影响,燃烧气化技术通过设计和运行有效的燃烧设备,将油气进行高温燃烧,将有害物质转化为二氧化碳和水,并释放热能。其次,燃烧气化技术在加油站的应用要点包括燃烧设备设计、运行控制和安全保护。在燃烧设备的设计上,需要考虑到燃烧效率、热能回收、排放标准等方面的要求。燃烧炉、催化燃烧器、热交换器等设备需要进行合理的配置和匹配,以保证燃烧过程的高效稳定,并实现对烟气中有害物质的有效控制和减排。图4 为热交换器示意图。在运行控制方面,燃烧气化技术需要根据燃气成分、流量及负荷变化等实时调整燃烧设备的供气量和气流速度,保证燃烧过程的稳定性和热能回收的最大化。安全保护是燃烧气化技术应用的重要环节,需要考虑到防爆、防火、气体泄漏等安全因素,采取相应的安全措施,确保运行过程的安全可靠[4]。最后,通过燃烧气化技术的应用,加油站可以有效控制油气的无组织排放,减少对环境和人体健康的影响。通过热能回收和能源利用,还可以提高能源资源的利用效率,减少能源的浪费。燃烧气化技术还可以降低运维成本,提高系统的可持续性和经济性。综上所述,燃烧气化技术作为一种安全环保的回收技术,在加油站油气无组织排放治理中具有重要作用。通过合理的燃烧设备设计、运行控制和安全保护,可以将油气高温燃烧,转化为无害物质,并释放热能。燃烧气化技术的应用还能够提高能源利用效率和运维效益,实现技术的可持续发展。

图4 热交换器示意图

2.4 液化回收技术

液化回收技术是常用的一种处理方式,可以有效减少油气排放对环境造成的影响。首先,液化回收系统由液化设备、储存设备和控制系统等组成。其中,液化设备通常包括冷凝器、液化器和分离器等,用于将油气中的挥发性有机物冷凝成液体。储存设备用于储存液化后的挥发性有机物,通常采用泵站或储罐进行存储。控制系统则用于控制液化回收设备的运行和监测系统运行状态。在设计和安装液化回收系统时,需要根据加油站的实际情况和运行需求,选择合适的设备型号和容量,确保系统能够高效、稳定地实现油气液化和回收。图5 为液化回收系统示意图。其次,对于液化回收系统的正常运行和长期稳定性,需要进行科学的操作管理和定期的维护保养。操作管理主要包括设备的开启、关闭、监控和调整等操作,需要经过专业培训的操作人员进行操作,确保系统的安全和高效运行。维护保养则包括定期检查设备的运行状态、清洁设备以及更换易损部件等工作,以保证设备的正常运行和延长设备的使用寿命[5]。最后,液化回收后的挥发性有机物可以进行进一步处理和利用。例如,可以将液化后的有机物送往石化企业进行再加工,生产新的化工产品或再生燃料;也可以将其用作化肥生产的原料;甚至可以进行再生利用,降低了挥发性有机物对环境造成的污染。在液化回收技术中,处理和利用环节也是非常重要的。综上所述,液化回收技术是加油站油气无组织排放的安全环保回收技术的一个重要方面。合理设计和安装液化回收系统、科学的操作管理和维护保养,以及对回收后的挥发性有机物进行处理和利用,都是液化回收技术中至关重要的要点。

图5 液化回收系统示意图

3 结语

加油站油气无组织排放的安全环保回收技术是实现环境保护和资源可持续利用的重要手段。未来,期待通过不断的科技创新、管理改进和国际合作,实现加油站行业油气无组织排放的安全环保回收能力的全面提升,为建设绿色、可持续的社会做出贡献。