基于工况触发的采煤机滚筒截割高度模板生成方法

2024-05-27李重重姚钰鹏

李重重 姚钰鹏

文章编号:1671?251X(2024)04?0144?09 DOI:10.13272/j.issn.1671-251x.2024010097

摘要:针对采煤机在工作过程中易受不同工况条件的影响导致滚筒调高精度低的问题,提出了一种基于工况触发的采煤机滚筒截割高度模板生成方法。对采煤机历史传感器数据进行预处理和特征提取,选择影响滚筒高度调节的截割电动机电流、截割电动机温度、俯仰角、横滚角、牵引速度5维特征数据,构建用于生成滚筒截割高度模板的补偿回声状态网络(C?ESN)模型;建立工况触发机制,将采煤机传感器实时数据输入 C?ESN 模型,以测试误差为判断准则,识别当前采煤机的工况为正常区域、三角煤区域或异常工况;最后,C?ESN 模型生成相应的滚筒截割高度模板。当三角煤区域和正常区域测试误差都大于阈值时,采用迁移学习方法对测试误差小的截割高度模板参数进行修正,以保证异常工况下截割高度模板的精度。基于现场采煤机实际数据的实验结果表明:左右滚筒截割高度模板与实际截割高度相比,在正常区域的最大误差分别为11.47,9.96 cm,在三角煤区域最大误差分别为12.91,7.94 cm,能够满足工程实际要求;与传统回声状态网络和径向基函数网络模型相比,C?ESN 模型的精度在正常区域分别提升了54%和57%,在三角煤区域分别提升了10%和69%。

关键词:采煤机;滚筒高度;截割高度模板;补偿回声状态网络;工况触发;迁移学习

中图分类号:TD632 文獻标志码:A

A generation method for the cutting height template of the shearer drum based on working condition triggering

LI Zhongzhong, YAO Yupeng

(Beijing Tianma Intelligent Control Technology Co., Ltd., Beijing 101399, China)

Abstract: In order to solve the problem of low precision in drum height adjustment caused by different working conditions during the working process of the shearer, a generation method for cutting height template of the shearer drums based on working condition triggering is proposed. The method preprocesses and extracts features from historical sensor data of the shearer, selects 5-dimensional feature data that affect the adjustment of drum height, including cutting motor current, cutting motor temperature, pitch angle, roll angle, and traction speed. The method constructs a compensated echo state network (C-ESN) model for generating drum cutting height templates. The method establishes a working condition triggering mechanism, inputs real-time data from the shearer sensors into the C-ESN model. The method uses testing error as the judgment criterion to recognize the current working condition of the shearer as normal area, triangular coal area, or abnormal working condition. Finally, the C-ESN model generates the corresponding drum cutting height template. When the testing errors in both the triangular coal area and the normal area are greater than the threshold, transfer learning method is used to correct the parameters of the cutting height template with small testing errors to ensure the precision of the cutting height template under abnormal working conditions. The experimental results based on actual data of on-site coalmining machines show that compared with the actual cutting height, the maximum errors of the left and right drum cutting height templates in the normal area are 11.47 cm and 9.96 cm, respectively, and in the triangular coal area are 12.91 cm and 7.94 cm, respectively.The results can meet the practical requirements of engineering. Compared with traditional echo state network and radial basis function network models, the precision of the C- ESN model has been improved by 54% and 57% in the normal region, and by 10% and 69% in the triangular coal region, respectively.

Key words: shearer; drum height; cutting height template; compensating echo state network; trigger of working conditions; transfer learning

0引言

采煤机滚筒自动调高是实现工作面无人或少人开采的重要环节[1]。在复杂地质环境中,煤层厚度通常具有较大的空间差异性,采煤机滚筒需沿工作面煤岩界面不断调整自身高度,以获得最大采出率,并尽量避免截割岩石[2]。采煤机滚筒自动调高是指在采煤机牵引运动时,前后滚筒高度随煤层厚度变化自动调整,以获得最大采出率并避免切割顶板和底板[3]。目前,采煤机滚筒调高主要采用记忆切割和人工远程干预的方法,难以实现自动调高控制[5]。在智能化开采的大背景下,如何实现采煤机滚筒自动调高是亟待解决的问题。

采煤机滚筒自动调高方法主要包括记忆切割、自适应控制器、煤层信息建模等[6]。记忆切割和自适应控制器仅适用于结构稳定的煤层,当煤层地质条件发生变化时,可能会导致截割滚筒切割顶层岩石,从而损坏截齿[7]。煤层信息建模方法包括煤岩自然伽马辐射(Natural Gamma Radiation, NGR)法、切割力反馈法、雷达探测法及图像识别法等[10],其显著缺点是依靠实时采集的煤层信息来判别滚筒高度,可靠性较低。针对上述问题,刘鹏等[11]提出以煤层地震波层析像作为数据源,利用地学空间信息构建精细化顶底板模型,从而实现采煤机滚筒高度自动控制。该方法虽不受粉尘、光照、水雾等环境因素影响,但构建精细化顶底板模型难度较大,易受震源和接收器安放位置、地震波传播路径、地声信息等影响。高有进等[12]根据采煤机截割过程物理模型,给出了滚筒调高过程动力学方程,但该方程是十分复杂的非线性动力学模型,实际实施过程中很难实现。为实现滚筒高度自动调节,郭鑫[13]将上述动力学模型简化成简单的二阶线性系统,然而,线性化模型无法体现采煤机负载随工况变化的过程,导致滚筒高度控制效果欠佳。近年来,模糊控制方法[14]、鱼群算法[15]等智能算法被用于实现采煤机滚筒自适应调高,但这些智能算法均没有考虑采煤机在不同工况下的滚筒自动调高问题。笔者基于采煤机历史数据和实时感知数据,采用梯度提升决策树(Gradient Boosting Decision Tree, GBDT)生成采煤机截割模板[16],并成功应用于陕西煤业化工集团有限责任公司黄陵矿业一号煤矿(简称黄陵一矿)807工作面。然而,GBDT 计算复杂度高,无法有效应对采煤机异常工况。

为了识别不同工况并应对异常工况,本文在前期研究的基础上,提出一种基于工况触发的采煤机滚筒截割高度模板生成方法。构建用于生成截割高度模板的补偿回声状态网络(Echo State Network With Compensation,C?ESN)模型,在模型中加入反馈机制,提高模板生成的准确性和稳定性。采用工况触发机制,针对采煤机工作时的不同工况,触发相应的 C?ESN 模型,生成截割高度模板。

1 C?ESN 模型原理

采煤机通常由截割部、装载部、运输部和牵引部等组成。截割部截齿在煤壁中旋转切割,通过液压控制系统伸缩调节截割高度;装载部将截割下的煤块装入运输部,运输部将煤块运送至特定位置,牵引部利用牵引电动机控制采煤机进行往返运动,使其连续工作[17]。采煤机工作状况如图1所示。

采煤機不同的截割工艺会产生不同工况,不同工况需对应不同的滚筒截割高度模板,以提升滚筒调高的精准性。由于滚筒高度是依据液压系统的摇臂高度与油缸推出距离之间的非线性关系进行调节,所以本文采用具有强大非线性拟合能力的C?ESN 对非线性系统进行建模。

传统回声状态网络(Echo State Network,ESN)由输入层、储层和输出层构成[18]。储层特征矩阵 X 和期望输出矩阵 Y 分别为

式中:t 为时间步;f 为神经元激活函数;Win,Wres 为输入层和储层权重矩阵;u(t)为输入数据;Wout 为输出层权重矩阵;ε为误差项。

ESN 只对Wout 进行训练,使得储层特征矩阵 X 到期望输出矩阵 Y 之间的距离最小,即通过估计最佳参数 W(?)out 来最小化均方误差(Mean Squared Error,MSE)。

式中 M 为未知向量矩阵。

采用岭回归方法求解式(3)可得 M =(XTX+λI)?1 XT,将求解到的 M 代入式(3)并表示为Wout,此时真实估计的Wout 不是理想的最佳参数 W(?)out,Wout 与 W(?)out 之间的距离为

W(?)out ? Wout =(MX ? I)Wout + Mε

式中I为单位矩阵。

由式(4)可得方差σ2与偏差 Bias 的关系:

σ2(W(?)out )=σ2(Mε)=σ2(MMT )

Bias(W(?)out )= E(W(?)out ? Wout )=(MX ? I)Wout

最终可得 MSE 为

MSE =∥et ∥2(2)=∥Y(t)?y(t)∥2(2)=

(Wout )T (MX ? I)T (MX ? I)Wout +σ2(MMT )(7)

式中 et 为Y(t)与输出矩阵估计值y(t)之间的误差。

由式(7)可知,方差σ2与权重 Wout 均会影响 ESN 的建模精度。虽采用优化算法能够保证参数的准确性,但针对方差σ2却很少有方法应对。因此,本文对传统 ESN 网络进行改进,在传统 ESN 的网络结构中增加反馈机制,构建 C?ESN 模型,采用误差补偿方式减小σ2,进而提高模型精度。

C?ESN 由计算层与补偿层组成,其动力学模型为

x(1)(t)= f(W )u′(t)+W x(1)(t ?1))(8)

e′(t)= Y′(t)? y(?)(t) (9)

x(2)(t)= f(W ) e(t)+W x(2)(t ?1)) (10)

y(?)(t)= W x(1)(t)+W x(2)(t) (11)

式中:x(1)(t)和x(2)(t)分别为计算层和补偿层的内部状态;W ) ,W 分别为计算层的输入及神经元池连接权重矩阵;e′(t)为误差;Y′(t)与y(?)(t)分别为目标输出和预测输出;W ) ,W 分别为补偿层的输入及神经元池连接权重矩阵;W 与W 分别为计算层及补偿层的输出权重矩阵;u′(t)为输入数据。

2工况触发机制

采煤机双向截割过程是从端头斜切进刀,刮板输送机推直,再斜切进刀返回,形成三角煤区域[20],截割过程跟机支架分布如图2所示。截割工艺通常由中部截割、端头三角煤截割组成。端头三角煤又分为扫煤、割底、斜切进刀等工艺[16]。不同的截割工艺会产生不同工况,每种工况需对应1个由三维数组[p,h1,h2]构成的采煤机滚筒截割高度模板,其中 p 为采煤机位置,h1为左滚筒截割高度,h2为右滚筒截割高度。以黄陵一矿807工作面为例,工作面支架数量为150个,截割工艺包含中部截割、清浮煤、清浮煤返回、斜切进刀、斜切进刀返回,其工况划分见表1。

由于煤层形成因素复杂,如果仅根据历史存储的滚筒高度进行截割,可能发生异常情况。因此,本文通过 C?ESN 模型对三角煤区域和正常区域进行识别,生成不同工况下的采煤机滚筒截割高度模板。

在采煤机截割过程中,将监测的实时数据输入 C?ESN 模型,以识别当前工况,根据测试误差触发相应工况处理机制,生成对应的高度模板。工况触发模型为

式中:e(1)为实测数据与三角煤区域设定值的误差; e(2)为实测数据与正常区域设定值的误差;m 为阈值。

当三角煤区域的测试误差小于正常区域的测试误差时,判断为三角煤区域,反之则判断为正常区域,当二者均大于 m 时判断为异常工况。当前工况的输出权重为

W = Wall T (13)

式中Wall 为通过训练得到的三角煤区域和正常区域输出权重。

当触发异常工况时,采用迁移学习机制,其基本思想是利用接近异常工况的知识改进异常工况对目标任务的学习,并调整模型参数。通过权重更新,提高异常工况建模精度。异常工况的输出权重更新公式为

Wabnormal =(I+ X1 X1(T)+ X2 X2(T))(X1 Y1(T)+ X2 Y2(T))(14)

式中:X1和 X2分别为异常工况和接近异常工况的模型储层特征矩阵;Y1和Y2分别为异常工况和接近异常工况的截割高度。

3滚筒截割高度模板生成

采煤机滚筒截割高度模板生成过程如图3所示。对采煤机传感器数据与历史截割数据进行异常处理、数据融合与特征筛选,得到可用于构建滚筒截割高度模板的时间序列数据。采用预处理后的时间序列数据训练 C?ESN 模型并构建采煤机滚筒截割高度模板。

采煤机数据主要包含2类数据:一类是采煤机传感数据,另一类是历史截割数据。采煤机传感数据包括位置架号、电流传感器采集的左右滚筒截割电动机电流、溫度传感器采集的左右滚筒截割电动机温度、左右滚筒高度、倾角传感器测量的采煤机绕载体坐标系的轴转动角度(即俯仰角和横滚角)、采煤机牵引速度。载体坐标系是指以采煤机为载体构建的坐标系。历史截割数据包括位置架号、左右滚筒高度、割煤刀数和每刀结束的时间。

模板生成具体步骤如下。

1)异常处理。采用继续保留、直接删除或均值修正的方法进行数据处理。针对数据缺失情况,通过分析缺失数据特征,识别缺失原因,采用直接删除、填值补充和插值重建等方法进行处理。

2)数据融合。以采煤机传感数据表为主表与历史截割数据进行连接。由于影响滚筒高度截割的因素较多,涉及采煤机姿态、滚筒高度、采煤机牵引速度、截割电动机电流和温度、工况数据等多个维度的数据,因此,以时间为索引将数据整合为时间序列数据。

3)特征筛选。结合方差判断的方法,筛选出影响滚筒高度调节的特征,即截割电动机电流、截割电动机温度、俯仰角、横滚角和牵引速度。

4)模型建立。以电流、温度、俯仰角、横滚角和牵引速度作为模型自变量,滚筒高度作为因变量,构建 C?ESN 模型。

5)模板生成。将采煤机截割过程中实时监测的数据输入 C?ESN 模型,通过判断测试误差,完成工况识别并生成相应工况的截割高度模板。

4实验与结果分析

4.1数据处理

实验数据采用2023年3月黄陵一矿807工作面采煤机数据,综采工作面长度为150 m,平均煤厚2.75 m,共150个支架。在煤壁截割过程中设置采样点间隔为0.5 m,共采集338刀数据。

对缺失数据进行补全操作:当数据发生变化时,记录1条特征数据;当数据保持不变时,不记录特征数据。对补全后的数据进行分析发现,温度、电流和滚筒高度中存在缺失样本,缺失数据最大占比为0.01%。由于数据缺失比例较小,对缺失数据对应的记录进行删除处理,删除后对后续建模影响较小。807工作面部分采煤机特征数据见表2。

以温度和电流特征为例,利用箱线图对数据进行统计,如图4所示。可看出左滚筒温度的上边缘线为89,右滚筒温度的上边缘线为92,且左右滚筒电流数据异常变化明显,异常原因在于工作过程中存在截齿碰到岩石的情况,电动机负荷大,煤层截割的动力需求增加。因此,对于模型自变量中的温度和电流,保留左滚筒温度小于等于89℃的数据、右滚筒温度小于等于92℃的数据,以及左右滚筒电流为0~150 A 的数据。

4.2工况识别

C?ESN 模型以同一牵引方向的滚筒高度为因变量,电流、温度、俯仰角、横滚角和牵引速度为自变量,进行工况识别,结果如图5所示。可看出,正常区域模型的输出结果与正常区域数据相吻合,而三角煤区域模型的输出结果与正常区域数据则表现出显著差异。根据模型的 MSE 可得到相同的结果,图5(a)情况下模型的 MSE 为6.36×10?14,图5(b)情况下模型的 MSE 为0.025,说明识别出的工况为正常区域。同理,三角煤区域数据与三角煤区域模型输出吻合,而与正常区域模型输出差距较大,表明此时识别到的工况为三角煤区域。图5(c)情况下模型的 MSE 为4.05×10?15,图5(d)情况下模型的 MSE 为0.037,也说明识别到的工况为三角煤区域。

分别采用标准均方差(Normalized Root Mean Square Error,NRMSE)和平均绝对误差(Mean Absolute Error,MAE)为对模型进行评估。

式中:P 为样本数;σ为样本方差;y(?)(k)和y(k)分别为截割高度与规划高度。

经过反复实验,得出工况触发模型中的3个指标e(1),e(2),m 的 MAE 分别为0.030,0.020,0.036。

采煤机滚筒高度数据分布如图6所示,可看出三角煤区域集中在红框标出的2个范围内,其他位置架为正常区域数据。

4.3滚筒高度模板有效性验证

C?ESN 模型生成的采煤机滚筒截割高度模板如图7所示。为验证滚筒高度模板有效性,分别分析含三角煤区域与不含三角煤区域的最大误差和最小误差,误差是指采煤机截割1刀时左右滚筒规划高度与历史截割高度之间的差值。可看出,左滚筒在7号—147号位置架(含三角煤区域)之间的最小误差为0.01 cm,最大误差为12.9 cm,在28号—126号(不含三角煤区域)位置架之间的最小误差为0.19 cm,最大误差为9.96 cm。右滚筒在7号—147号位置架之间的最小误差为0.019 cm,最大误差为11.5 cm,在28号—126号位置架之间的最小误差为0.05 cm,最大误差为11.5 cm。部分截割高度模板数值见表5。

当触发不同工况时,生成左右滚筒相应的截割高度模板,得到规划高度,如图8所示。可看出,左右滚筒截割高度与规划高度趋势具有一致性,規划高度接近于截割高度,当触发正常区域的工况时,左右滚筒规划高度如图8(a)和图8(b)所示。可看出,左滚筒高度最大误差为9.96 cm,最小误差为0.19 cm,右滚筒高度最大误差为11.47 cm,最小误差为0.05 cm。当触发三角煤区域的工况时,左右滚筒规划高度如图8(c)和图8(d)所示。可看出,左滚筒高度最大误差为12.91 cm,最小误差为0.0095 cm,右滚筒高度最大误差为7.94 cm,最小误差为0.019 cm。截割高度与规划高度具有高度的一致性,验证了 C?ESN 模型能够识别采煤机当前工况,并生成相应的截割高度模板,满足工程实际截割需求。当触发异常工况时,左右滚筒规划高度如图8(e)和图8(f)所示。可看出,规划高度与截割高度表现出较好的一致性。滚筒高度平均误差为4.1 cm,针对左右滚筒,模型的 MAE 分别为0.015和0.007。上述结果说明迁移学习机制能够提高建模精度,使模型更好地应对异常工况。

4.4不同模型对比

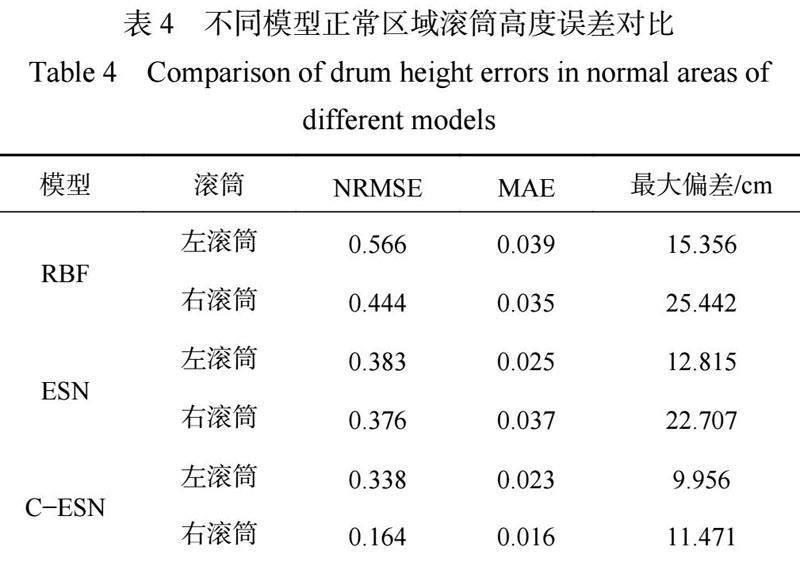

针对正常区域和三角煤区域,分别采用径向基网络(Radial Basis Function,RBF)[21]、ESN 和 C? ESN 进行对比实验,结果见表4和表5。评价指标 MAE 与 NRMSE 越小,表明建模效果越好。从表4可看出,相较于 ESN,C?ESN 在误差上具有补偿效果,与 RBF 网络相比,C?ESN 的建模精度更高,从MAE 来看,右滚筒精度分别提升了54%和57%。从表5可看出,针对右滚筒,C?ESN 的 MAE 与 NRMSE 分别为0.009,0.073,相较于 RBF 与 ESN,精度分别提升了10%与69%。C?ESN 通过引入误差反馈机制,有效提高了建模精度。

5 结论

1)提出了基于工况触发的采煤机滚筒截割高度模板生成方法,该方法考虑了多种因素对滚筒高度规划的影响,基于不同工况对采煤机滚筒高度分别进行建模,达到自适应调节滚筒高度的目的。

2)构建了 C?ESN 模型,在模型中引入反馈机制,增强了模型稳定性,提升了建模精度,同时引入迁移学习机制应对采煤机截割过程中出现的异常工况。

3)基于现场采煤机实际数据的实验结果表明,本文所提方法能应对不同工况,且截割高度与规划高度基本拟合,最大误差为12.9 cm,最小误差为0.0095 cm,能够满足工程实际要求。

参考文献(References):

[1]王国法,张良,李首滨,等.煤矿无人化智能开采系统理论与技术研发进展[J].煤炭学报,2023,48(1):34-53.

WANG Guofa,ZHANG Liang,LI Shoubin,et al. Progresses in theory and technological development of unmanned smart mining system[J]. Journal of China Coal Society,2023,48(1):34-53.

[2]赵亦辉,赵友军,周展.综采工作面采煤机智能化技术研究现状[J].工矿自动化,2022,48(2):11-18,28.

ZHAO Yihui,ZHAO Youjun,ZHOU Zhan. Research status of intelligent technology of shearer in fully mechanized working face[J]. Industry and Mine Automation,2022,48(2):11-18,28.

[3]梁吉智,韩培毅,郭天骏,等.综采工作面智能化装备关键技术与应用[J].煤炭科学技术,2021,49(增刊1):59-62.

LIANG Jizhi,HAN Peiyi,GUO Tianjun,et al. Key technology and application of intelligent equipment in fully-mechanized coal mining face[J]. Coal Science and Technology,2021,49(S1):59-62.

[4]原长锁,王峰.综采工作面透明化开采模式及关键技术[J].工矿自动化,2022,48(3):11-15,31.

YUAN Changsuo,WANG Feng. Transparent mining mode and key technologies of fully mechanized working face[J]. Journal of Mine Automation,2022,48(3):11-15,31.

[5]李旭,吴雪菲,田野,等.基于数字煤层的综采工作面精准开采系统[J].工矿自动化,2021,47(11):16-21.

LI Xu,WU Xuefei,TIAN Ye,et al. Digital coal seam- based precision mining system for fully mechanized working face[J]. Industry and Mine Automation,2021,47(11):16-21.

[6]金锋,罗会强.智能化采煤工作面运行现状及技术展望[J].工矿自动化,2021,47(增刊2):4-6.

JIN Feng, LUO Huiqiang. Operation status and technology prospect of intelligent coal mining face[J]. Industry and Mine Automation,2021,47(S2):4-6.

[7]张翔.基于记忆截割的采煤机自适应截割控制研究[J].机械管理开发,2022,37(8):139-140,143.

ZHANG Xiang. Research on adaptive cutting control of shearer based on memory cutting[J]. Mechanical Management and Development,2022,37(8):139-140,143.

[8]黎青.采煤机自主截割系统架构及关键技术研究[J].煤炭技术,2023,42(4):187-190.

LI Qing. Research of structure and key technical of shearers autonomous cutting system[J]. Coal Technology,2023,42(4):187-190.

[9]马腾飞.采煤机自动调高控制系统的设计与试验研究[J].机械管理开发,2022,37(3):294-295,298.

MA Tengfei. Design and experimental research of automatic height adjustment control system for coal mining machine[J]. Mechanical Management and Development,2022,37(3):294-295,298.

[10]原彬,王义亮,杨兆建.斜切工况下采煤机滚筒截割煤岩仿真分析[J].工矿自动化,2018,44(1):64-68.

YUAN Bin, WANG Yiliang, YANG Zhaojian. Simulation analysis of shearer drum cutting coal-rock under oblique cutting condition[J]. Industry and Mine Automation,2018,44(1):64-68.

[11]劉鹏,孟磊,王勃,等.基于位姿测量与煤层 DEM 的采煤机滚筒自动调高方法[J].煤炭学报,2015,40(2):470-475.

LIU Peng,MENG Lei,WANG Bo,et al. An automatic height adjustment method for shearer drums based on pose measurement and coal seam DEM[J]. Journal of China Coal Society,2015,40(2):470-475.

[12]高有进,杨艺,常亚军,等.综采工作面智能化关键技术现状与展望[J].煤炭科学技术,2021,49(8):1-22.

GAO Youjin,YANG Yi,CHANG Yajun,et al. Status and prospect of key technologies of intelligentization of fully-mechanized coal mining face[J]. Coal Science and Technology,2021,49(8):1-22.

[13]郭鑫.基于电液比例控制的采煤机自动调高系统的研究[J].机械管理开发,2018,33(12):101-103.

GUO Xin. Research on automatic height adjustment system of shearer based on electro-hydraulic proportional control[J]. Mechanical Management and Development,2018,33(12):101-103.

[14]张远辉,刘章棋,陈虹均.基于模糊算法采煤机滚筒高度控制性能研究[J].液压与气动,2020(8):82-87.

ZHANG Yuanhui, LIU Zhangqi, CHEN Hongjun. Height control performance of shearer drum based on fuzzy algorithm[J]. Chinese Hydraulics & Pneumatics,2020(8):82-87.

[15]赵有生,邸晟钧,王占全,等.改进的人工鱼群算法采煤机调高控制策略[J].煤炭工程,2020,52(2):136-141.

ZHAO Yousheng,DI Shengjun,WANG Zhanquan,et al. Improved artificial fish swarm algorithm for heightcontrol strategy of shearer[J]. Coal Engineering,2020,52(2):136-141.

[16]李森,李重重,刘清.基于透明地质的综采工作面规划截割协同控制系统[J].煤炭科学技术,2023,51(4):175-184.

LI Sen,LI Zhongzhong,LIU Qing. Planned cutting and collaborative control system for fully-mechanized mining face based on transparent geology[J]. Coal Science and Technology,2023,51(4):175-184.

[17]杨芸.采煤机现状与发展[J].工矿自动化,2017,43(1):26-28.

YANG Yun. Status and development of shearer[J]. Industry and Mine Automation,2017,43(1):26-28.

[18] JAEGER H, HAAS H. Harnessing nonlinearity: predicting chaotic systems and saving energy in wireless communication[J]. Science,2004,304(5667):78-80.

[19]张昭昭,朱应钦,乔俊飞,等.一种基于行为空间的回声状态网络参数优化方法[J].信息与控制,2021,50(5):556-565.

ZHANG Zhaozhao,ZHU Yingqin,QIAO Junfei,et al.An echo state network parameter optimization method based on behavior space[J]. Information and Control,2021,50(5):556-565.

[20]刘清,韩秀琪,徐兰欣,等.综采工作面采煤机和液压支架协同控制技术[J].工矿自动化,2020,46(5):43-48.

LIU Qing,HAN Xiuqi,XU Lanxin,et al. Cooperative control technology of shear and hydraulic support on fully-mechanized coal mining face[J]. Industry and Mine Automation,2020,46(5):43-48.

[21] ZHANG Zhaozhao,LIU Yue,ZHU Yingqin,et al. An online self-adaptive RBF network algorithm based on the Levenberg-Marquardt algorithm[J]. Applied Artificial Intelligence,2022,36(1):3794-3809.

[22]李重重,劉清.基于截割顶底板高度预测模型的采煤机自动调高技术[J].工矿自动化,2024,50(1):9-16.

LI Zhongzhong,LIU Qing. Automatic height adjustment technology of shearer based on cutting roof and floor height prediction model[J]. Journal of Mine Automation,2024,50(1):9-16.