液压支架关键姿态参数测量系统

2024-05-27刘相通李曼沈思怡曹现刚刘俊祺

刘相通 李曼 沈思怡 曹现刚 刘俊祺

文章編号:1671?251X(2024)04?0041?09 DOI:10.13272/j.issn.1671-251x.2023120006

摘要:针对现有液压支架姿态监测方法测量参数不全面、精度和可靠性不高、工况环境适应性差等问题,提出一种直接测量与间接测量相结合的液压支架关键姿态参数测量系统,研制了以 DSP 为核心、以 MEMS 惯导为测量元件、具备 LoRa无线通信功能的姿态传感器。分析得出了影响液压支架支护姿态的关键参数,其中底座、前连杆、掩护梁和顶梁与水平面夹角及推移步距采用直接测量方式,支护高度、立柱与平衡千斤顶长度采用间接测量方式。该系统包括安装于底座、前连杆、掩护梁、顶梁处的4个姿态传感器和1个安装于底座的红外激光测距传感器,采用 LoRa无线通信方式组网。底座处的姿态传感器作为网关(即网关传感器),用于测量底座与水平面的夹角,控制红外激光测距传感器测量推移步距,并解算支护高度、立柱长度和平衡千斤顶长度;其他3处的姿态传感器作为节点(即节点传感器),用于测量前连杆、掩护梁和顶梁与水平面的夹角,并将获得的角度信息上报至网关传感器。测试结果表明,姿态角测量的最大绝对误差为0.2°, 支护高度、立柱长度、平衡千斤顶长度测量的最大百分比相对误差分别为0.78%,0.72%,0.83%,推移步距测量的最大绝对误差为1.9 mm 。以 ZY9000/22/45D 型液压支架为例,分析其在不同姿态角范围下的误差分布,得到支护高度最大测量误差为27.4 mm,立柱长度最大测量误差为16.6 mm。

关键词:液压支架;姿态监测;姿态传感器;红外激光测距;MEMS;LoRa

中图分类号:TD355.4 文献标志码:A

Measurement system for key attitude parameters of hydraulic support

LIU Xiangtong1, LI Man1,2, SHEN Siyi1, CAO Xiangang1,2, LIU Junqi1

(1. College of Mechanical and Engineering, Xi'an University of Science and Technology, Xi'an 710054, China;2. Shaanxi Key Laboratory of Mine Electromechanical Equipment Intelligent Detection and Control,Xi'an University of Science and Technology, Xi'an 710054, China)

Abstract: The existing hydraulic support attitude monitoring methods have the problems of incomplete measurement parameters, low precision and reliability, and poor adaptability to working conditions. In order to solve the above problems, a key attitude parameter measurement system for hydraulic supports is proposed. The system combines direct and indirect measurement. An attitude sensor with DSP as the core, MEMS inertial navigation as the measurement element and with LoRa wireless function, is developed. The key parameters affecting the support attitude of hydraulic supports are analyzed. The parameters include the angle between the base, front connecting rod, cover beam, and top beam and the horizontal plane, as well as the displacement distance, which are directly measured. The support height, column, and balance jack length are indirectly measured. The system includes four attitude sensors installed on the base, front connecting rod, cover beam, and top beam, as well as one infrared laser ranging sensor installed on the base. The system is networked using LoRawireless communication. The attitude sensor at the base serves is used as a gateway (i.e. gateway sensor) to measure the angle between the base and the horizontal plane, control the infrared laser ranging sensor to measure the displacement distance, and calculate the support height, column length, and balance jack length. The other three attitude sensors are served as nodes (i.e. node sensors) to measure the angle between the front connecting rod, cover beam, and top beam and the horizontal plane, and report the obtained angle information to the gateway sensor. The test results show that the maximum absolute error of attitude angle measurement is 0.2°. The maximum percentage relative errors of support height, column length, and balance jack length measurement are 0.78%, 0.72%, and 0.83%, respectively. The maximum absolute error of displacement step measurement is 1.9 mm. Taking the ZY9000/22/45D hydraulic support as an example, the error distribution under different attitude angle ranges is analyzed. The maximum measurement error of the support height is 27.4 mm, and the maximum measurement error of the column length is 16.6 mm.

Key words: hydraulic support; attitude monitoring; attitude sensor; infrared laser ranging; MEMS; LoRa

0引言

综采工作面作为煤炭生产的第一现场,其复杂多变的环境给煤矿智能化发展带来诸多挑战[1]。液压支架姿态监测是综采工作面日常生产工作的重要组成部分。液压支架姿态对支架的承载力有很大影响,不合理的姿态会造成支架整体失衡,使支架关键零部件应力增加,严重时会导致其受到损伤[2-3]。

当前液压支架姿态监测研究集中在基于多传感器的支架空间位姿参数监测方面。张坤等[4]提出了一种基于倾角传感器和陀螺仪的液压支架姿态角度测量系统,并用卡尔曼滤波对2种传感器测量的角度进行数据融合,提高了顶梁姿态角度测量精度,然而其仅研究了顶梁的姿态状况,缺乏对支架其余关键姿态信息的监测。马盟[5]设计了双悬臂梁结构的光纤光栅二维倾角传感器,为液压支架的姿态角监测提供了新思路,然而光纤光栅传感器需要配置专用的解码系统,使用成本高,且光纤传感器的布置较复杂。张旭辉等[6]提出了一种基于视觉测量的液压支架位姿检测方法,实现了支架直线度监测,但视觉测量受粉尘影响严重,设备维护较困难。韩哲等[7]设计了一种基于 LoRaWAN 的液压支架状态监测系统,增强了监测系统通信稳定性,但 LoRaWAN 为专有通信协议,需配合远距离无线电(Long Range Radio,LoRa)模块的专用网关才可实现,系统布置成本高。任怀伟等[8]提出了一种基于深度视觉原理的液压支架支撑高度与顶梁姿态角测量方法,但该方法的可靠性受粉尘影响大。欧阳敏等[9]设计了一种新型液压支架姿态监测系统,有效解决了多监测点数据采集延时、丢包、死机等问题,但仅实现了支架压力监测。现有液压支架姿态监测系统在测量可靠性、工况环境适应能力、测量参数全面性、系统布置简洁性与成本等方面尚不能完全满足井下实际作业需求,亟需一种集成度高、布置简洁、低功耗、成本合理、可实现液压支架姿态多参数测量的传感器系统。

数字信号处理器(Digital Signal Processor,DSP)的计算性能、集成度、外设丰富程度、稳定性和功耗表现都优于常见的微控制器,适用于工业监测与控制中[10]。微机电技术(Micro ElectroMechanical System, MEMS)实现了传感器的小型化和高度集成,适用于便携式设备和无线传感器网络等对电池寿命和能源效率要求较高的场景中[11-12]。LoRa 技术适用于长距离、超低功耗、少量数据传输场景[13],其通信功耗明显低于传统的无线通信技术,可有效延长传感器的工作寿命,进而降低设备维护成本。液压支架一个完整工作周期内的绝大部分时间处于静止支护状态,仅在采煤机经过前后有移架动作,且其姿态变化过程缓慢,数据传输容量小。因此,LoRa 技术适用于液压支架姿态传感系统的信息传输。

为了解决现有液压支架姿态测量系统测量参数少、精度不高、传感器数据处理能力弱、有线信号传输方式布线复杂、工况环境适应性差等问题,研制了以 DSP 为核心、以 MEMS 惯导为测量元件、具备 LoRa 无线功能的姿态传感器,提出一种直接测量与间接测量相结合的液压支架关键姿态参数测量系统。将4个姿态传感器安装于顶梁、掩护梁、前连杆、底座,结合红外激光测距传感器,实现推移步距、支护高度、立柱长度和平衡千斤顶长度测量。

1支架姿态关键参数与测量方法

1.1支架姿态关键参数

双立柱掩护式液压支架是一种较常见的液压支架,主要由底座、前连杆、后连杆、掩护梁、顶梁、立柱、推移千斤顶和平衡千斤顶组成。其中底座直接与底板接触传递支撑力。顶梁直接与顶板接触传递支撑力并起护顶作用。立柱用于调节液压支架高度并支撑顶梁。掩护梁用于连接顶梁和连杆,承受顶板垮落岩石压力,防止采空区掉落矸石进入液压支架。推移千斤顶用于推移刮板输送机和液压支架。平衡千斤顶用于调节顶梁倾角以适应不同顶板状态。双立柱掩护式液压支架如图1所示。

液压支架移架方向与综采工作面推进方向相同。当采煤机经过当前液压支架时,支架按照以下顺序动作:①收缩立柱与平衡千斤顶,改变顶梁、掩护梁和前后连杆与水平面的倾斜角度,降低支架的支护高度。②收缩推移千斤顶,将液压支架向工作面推进方向拉近1个步距。③伸长立柱,支架顶梁支撑起顶板,此时为了适应不同的煤层状态,平衡千斤顶会随之伸长或收缩以改变顶梁的倾角,保证顶梁与顶板的紧密贴合。④伸长推移千斤頂,将刮板输送机向前推移1个步距,至此完成移架。影响液压支架支护姿态的关键参数包括底座、前连杆、掩护梁和顶梁与水平面的夹角,推移步距,支架支护高度,立柱长度,平衡千斤顶长度。其中,推移步距是推移千斤顶作用的直接结果,支护高度是支架各部分姿态改变结果的综合体现。

1.2液压支架姿态关键参数测量方法

液压支架姿态关键参数测量方法包括直接测量和间接测量2种,其中底座、前连杆、掩护梁和顶梁与水平面夹角及推移步距采用直接测量方式,支护高度、立柱与平衡千斤顶长度采用间接测量方式。

1.2.1直接测量

采用 MEMS 惯性测量元件 MPU6050测量底座、前连杆、掩护梁和顶梁与水平面的夹角,该元件内部集成了三轴 MEMS 陀螺仪、三轴 MEMS 加速度计[14]。将加速度计和陀螺仪的测量数据进行融合,并通过数字运动处理器(Digital Motion Processor, DMP)解算,得到四元数q0— q3。四元数是一种描述三维空间旋转信息的数学工具,用于描述旋转、姿态和方向等在三维空间中的运动和变换。使用四元数到旋转矢量的转换公式从四元数中提取旋转信息,将其表示为旋转矢量的角度,解算得到相对水平面的倾角:

?= arctan [- q022-(q12(q1q)3--q22(q0)32] (1)

液压支架推移步距可采用干簧管式位移传感器[15]和磁致伸缩位移传感器[16]等接触式测量方式。此外也可采用基于直接飞行时间原理的红外激光测距传感器进行非接触测量[17-18]。将传感器安装在底座推移千斤顶处,保证红外光的发射通路与支架推移方向平行且无遮挡,计算从发射红外光至接收到反射光的时间与光速的乘积,得到液压支架的推移步距。

1.2.2间接测量

支架支护高度、立柱长度和平衡千斤顶长度3个参数难以直接测量,故采用间接测量方式。建立支架二维模型,可以推导出支护高度、立柱长度、平衡千斤顶长度与底座相对于水平面的夹角γ、前连杆相对于水平面的夹角β、掩护梁相对于水平面的夹角ω、顶梁相对于水平面的夹角α之间的函数关系。

对双立柱掩护式液压支架进行抽象简化,得到两自由度多连杆耦合二维杆系模型,如图2所示。在模型中,以底座靠近采煤空顶区一侧为坐标原点 O,垂直于水平面向顶板方向为 Y 轴正方向,平行于水平面向刮板输送机推移方向为 X 轴正方向,建立直角坐标系。其中l1?l13为支架各部位连杆结构的长度;h1?h10为支架连杆结构与各销轴连接点的垂线距离;H为支护高度,即支架顶梁最前端到底座最前端的高度;M为立柱当前长度;N为平衡千斤顶当前长度。其余各铰接点以相应字母表示。

设 E点坐标为(XE,YE),过 E点向掩护梁与平衡千斤顶铰接的连杆作垂线,该垂线与线段 FE 的夹角为θ1,F 点至 E点的距离为LFE,则平衡千斤顶与掩护梁铰接点F 的坐标为

过 G 点向前连杆与掩护梁铰接的连杆作垂线,设该垂线与线段 GE 的夹角为θ2,G 点至 E点的距离为LGE,则顶梁与掩护梁铰接点 G 的坐标为

平衡千斤顶与顶梁铰接点J 的坐标为

式中 LJG 为 J点至 G点的距离。

顶梁与立柱铰接点K 的坐标为

式中 LKJ 为 K点至 J点的距离。

立柱长度与平衡千斤顶长度为

液压支架的支护高度为

2测量系统设计

2.1硬件设计

液压支架关键姿态参数测量系统硬件包括安装于底座、前连杆、掩护梁、顶梁处的4个具备无线通信功能的姿态传感器和1个安装于底座的红外激光测距传感器。该系统通过 LoRa无线通信方式组网,底座处的姿态传感器作为网关(即网关传感器),其他3处的姿态传感器作为节点(即节点传感器)。网关传感器用于测量底座与水平面的夹角,控制红外激光测距传感器测量推移步距,接收来自各节点的角度信息,处理获取的数据,并解算支护高度、立柱长度和平衡千斤顶长度。节点传感器用于测量前连杆、掩护梁和顶梁与水平面的夹角,并将获得的角度信息上报至网关传感器。系统硬件组成如图3所示。

姿态传感器系统硬件结构如图4所示,主要包含 DSP 控制核心、DC/DC 电源稳压模块、姿态角监测模块、测距传感器、OLED 显示模块、LoRa 无线通信模块、CAN 通信模块和供电模块。

TMS320F28335作为控制器,其 CPU 主频可达150 MHz,采用32位定点架构,具有浮点运算单元,能够快速、高效执行复杂浮点运算。设计2种稳压电路 TPS62290和 TPS62291,分别为控制器的内核及 I/O 模块供电。 TPS62290通过电阻网络调整输出1.9 V 电压,为内核电源供电,保证控制器能够稳定工作在150 MHz频率下,并将该电压作为使能电压,连接至 TPS62291的工作使能引腳。 TPS62291固定输出3.3 V 电压,为 IO 模块及其他外设供电,以满足控制器的供电及上电顺序要求。

姿态角测量模块 MPU6050平行焊接于 PCB 电路板上,以保证传感器倾角变化与被测位置倾角变化一致。MPU6050与 DSP 之间使用两线制 IIC 通信方式。测距传感器与 DSP 之间使用串行通信接口(Serial Communication Interface,SCI)通信,具备扩展能力。各传感器之间采用 LoRa无线方式通信。LoRa 模块与 DSP 之间使用 SCI 通信。系统采用4.7 V 锂离子蓄电池供电,单体电池容量不超过10 A·h,此外也可采用直流电源供电。 PCB 电路设计为8.5 cm×8.5 cm 方形4层双面板,4层铜箔层厚度均为36μm,内部2层铜箔分别设计为电源层和地层,以增大散热面积,提高过流能力。信号线印制线宽不小于0.254 mm,电源与地线印制线宽不小于0.6096 mm 。硬件设计满足 GB/T 3836.4—2010《爆炸性环境第4部分:由本质安全型“ i”保护的设备》[19]和 GB/T 3836.18—2017《爆炸性环境第18部分:本质安全电气系统》[20]的要求。姿态传感器电路实物如图5所示。

2.2软件设计

软件部分完成对各电路部件的控制及网关和节点之间的数据传输。以网关传感器程序为例,程序流程主要包括系统状态初始化、外设功能初始化、传感器模块初始化、组网通信配置、网关传感器倾角与推移步距计算、节点数据获取、支护参数计算和信息显示,如图6所示。

网关传感器程序具体实现步骤如下:

1)进行系统初始化,包括系统时钟分配、片上外设使能、通用输入输出(General Purpose Input/ Output Port,GPIO)功能复用、中断管理和片上 Flash 初始化配置,确保 DSP 运行在已知状态下。

2)对 SCI 进行配置,其中 SCI?A 用于和 LoRa 无线通信模块通信,SCI?B 用于和测距传感器通信,开启二者的中断接收模式。针对 SCI?A 配置直接存储器访问(Direct Memory Access,DMA)模式,直接进行数据交换。

3)载入液压支架结构尺寸信息,显示基础信息。 LoRa 无线通信模块依不同监测位置配置为不同的网络对象。

4)MPU6050使用软件 IIC 协议进行通信。设置 MPU6050的陀螺仪和加速度计的采样率与低通滤波频率。调用 MPU6050的 DMP 库获取加速度计和陀螺仪原始数据融合输出的四元数,通过 DSP 将四元数解算为倾角值。获取测距传感器数据,得到推移步距。

5)采用网关查询的方式获取各节点的角度数据,对获取到的数据进行分类和存储,避免因多个节点同时上报数据而造成数据阻塞与冲突问题。将获得的角度数据和支架尺寸参数代入支护参数计算公式,得到液压支架的支护参数。

节点传感器较网关传感器功能简单,主要完成角度测量和数据传输。

3测试分析

3.1姿态传感器角度测量精度测试

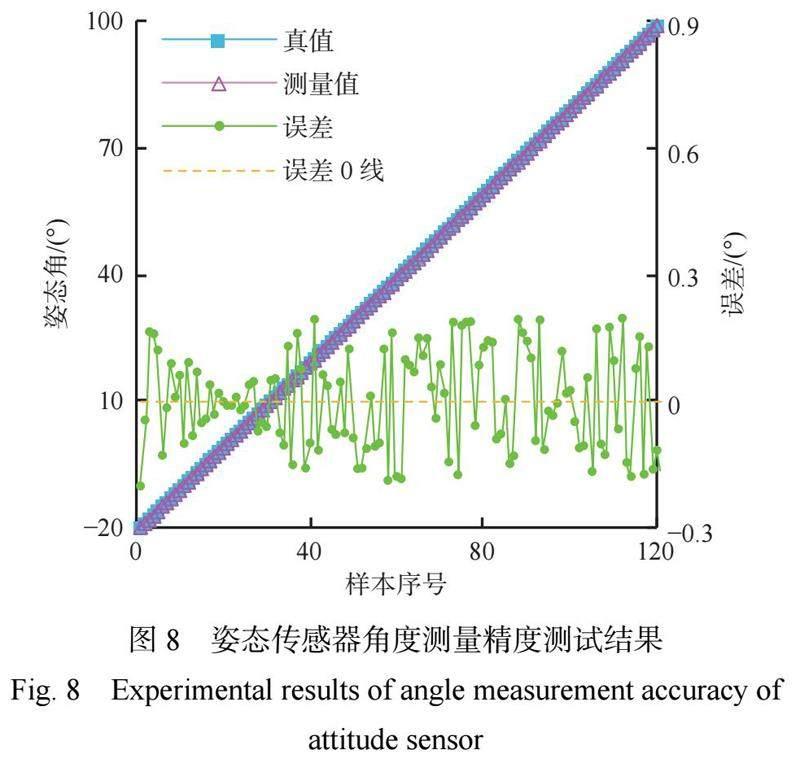

采用 YASKAWA?HP20D 六自由度机械臂对姿态传感器角度测量精度进行标定。该机械臂内置六自由度角度测量传感器,机械臂每个旋转关节处均有高精度编码器,机械臂运动过程中可实时显示各自由度的角度。将本文设计的姿态传感器平行安装于机械臂 J4上,机械臂动作范围为?165~+255°, 测量精度为±0.001°。姿态传感器角度测量精度测试平台如图7所示。

液压支架的顶梁、底座、掩护梁和前连杆处于支护状态时的极限倾角范围分别为?15~10,?15~10,15~65,25~95°[21]。因此测试中控制机械臂在?20~100°以1°左右的增长幅度摆动,模拟测量底座、前连杆、掩护梁和顶梁与水平面的夹角,共测量120次。将每次机械臂调整后传感器输出的角度作为测量值,机械臂内置测量装置测得的角度作为真值。针对每次变动进行3次测量并取平均值,结果如图8所示。由图8可知,姿态角在?20~100°时,姿态传感器的角度测量误差为?0.2~0.2°, 最大误差为0.2°。

3.2液压支架关键姿态参数测量精度测试

通过双立柱液压支架测试台对液压支架关键姿态参数测量精度进行测试。底座、前连杆、掩护梁和顶梁的姿态传感器以磁铁吸附方式安装,红外激光测距传感器采用粘接方式安装于推移千斤顶顶部,保证与刮板输送机之间无遮挡。液压支架测试平台的尺寸参数见表1,将尺寸参数输入网关传感器。

测试平台与传感器布置如图9所示。采用以下4种方式对液压支架姿态进行调节:①固定平衡千斤顶长度不变,仅增加立柱长度。②固定立柱长度,仅增加平衡千斤顶长度。③同时增加立柱与平衡千斤顶长度。④仅增加推移油缸长度。以传感器输出的数据作为测量值,游标卡尺测量结果为真值。每次姿态改变时测量并记录支护高度、立柱长度、平衡千斤顶长度和推移步距4个参数。共得到支护高度样本60组、立柱长度样本60组、平衡千斤顶长度样本45组和推移步距样本30组。

各参数的测量数据及误差分布如图10所示。由图10(a)可知,支护高度为580~980 mm 时,支护高度测量误差为?4.9~4.9 mm,最大误差为4.9 mm。由图10(b)可知,立柱长度为420~870 mm 时,立柱长度测量误差为?3.4~3.5 mm,最大误差为3.5 mm。由图10(c)可知,平衡千斤顶长度为180~330 mm 时,平衡千斤顶长度测量误差为?1.5~1.39 mm,最大误差为?1.5 mm。由图10(d)可知,推移步距为130~330 mm 时,推移步距测量误差为?1.6~1.9 mm,最大误差为1.9 mm。

3.3误差统计分析

对测试得到的姿态角θ、支護高度 H、立柱长度 M、平衡千斤顶长度 N 和推移步距S 进行误差分析。计算每个参数的最大绝对误差△e、平均绝对误差 e、标准差σ、最大百分比相对误差ΔR和平均百分比相对误差R。计算结果见表2。

由表2可得,姿态角、支护高度、立柱长度、平衡千斤顶长度和推移步距的最大绝对误差分别为0.2°和4.9,3.5,1.5,1.9 mm;平均绝对误差分别为0.1°和2.5,1.7,0.9,0.2 mm;最大百分比相对误差分别为1.00%,0.78%,0.72%,0.83%,1.27%;平均百分比相对误差分别为0.39%,0.35%,0.31%,0.36%,0.98%。

系统测量误差满足 GB/T 25974.4—20xx《煤矿用液压支架第4部分:电液控制系统技术条件》(征求意见稿)中的要求:角度测量误差应不大于±1°, 高度测量误差应不大于±1%,推移行程测量误差应不大于5 mm。

3.4间接测量值误差模型与算例分析

3.4.1间接测量值误差模型

由式(7)、式(8)可知,液压支架的支护高度、立柱长度和平衡千斤顶长度(间接测量值)是顶梁、掩护梁、前连杆和底座倾角(直接测量值)的多元函数。因此,间接测量值的误差是各直接测量值误差的函数。由误差传递函数公式可得支护高度、立柱长度、平衡千斤顶长度的误差函数分别为

支护状态的改变主要来自于顶梁、掩护梁和前连杆的倾角变化,底座倾角变化不明显,因此仅考虑前面3个变量的影响。分析式(7)可知,平衡千斤顶长度 N 与底座倾角γ和前连杆倾角β均无关,其误差传递函数仅为顶梁倾角α的一元函数,误差影响因素单一,因此不再单独分析其误差函数。

3.4.2算例分析

以 ZY9000/22/45D 型液压支架为例,分析不同顶梁倾角α、掩护梁倾角ω和前连杆倾角β条件下的支护高度、立柱长度函数的误差。液压支架尺寸参数见表3。

掩护梁倾角ω的取值范围为15~65°, 前连杆倾角β的取值范围为25~95°, 顶梁倾角α选取?15,?7.5,0,7.5,15°。由表2可知Δα=Δβ=Δω=0.2° , 将角度误差和支架尺寸参数代入式(9)和式(10),分别绘制液压支架支护高度误差ΔH与立柱长度误差ΔM随α , β , ω的变化曲面,如图11所示。

分析圖11(a)可知,当ω为15~65°, β为25~95°时,液压支架支护高度误差ΔH整体呈下降趋势。当ω=15°, β=25°, α=0°时,ΔH取得最大值27.4 mm 。分析图11(b)可知,当ω为15~65°, β为25~95°时,立柱长度误差ΔM呈先降低后增高再降低的趋势。当ω=15°, β=25°, α=15°时,ΔM取得最大值16.6 mm。

4结论

1)提出液压支架姿态关键参数测量方法,即对液压支架底座、前连杆、掩护梁和顶梁与水平面的夹角及推移步距采用直接测量方法,对支护高度、立柱长度、平衡千斤顶长度采用间接测量方法。

2)设计了液压支架姿态关键参数测量系统,该系统以 DSP 为核心,具备更强的数据处理能力。以 MPU6050为倾角测量元件,通过红外激光传感器获取推移步距,研制了姿态传感器。

3)测试结果表明,姿态角测量的最大绝对误差为0.2°, 支护高度、立柱长度、平衡千斤顶长度测量的最大百分比相对误差分别为0.78%,0.72%,0.83%,推移步距测量的最大绝对误差为1.9 mm 。以 ZY9000/22/45D 型液压支架为例,分析其在不同姿态角范围下的误差分布,得到支护高度最大测量误差为27.4 mm,立柱长度最大测量误差为16.6 mm。系统测量误差满足 GB/T 25974.4—20xx《煤矿用液压支架第4部分:电液控制系统技术条件》(征求意见稿)中的要求,验证了该系统能够实现液压支架关键姿态参数的准确测量。

参考文献(References):

[1]杜毅博.液压支架支护状况获取与模糊综合评价方法[J].煤炭学报,2017,42(增刊1):260-266.

DU Yibo. Supporting condition acquisition and fuzzy comprehensive evaluation method for hydraulic support[J]. Journal of China Coal Society,2017,42(S1):260-266.

[2] LIANG Minfu,FANG Xinqiu,LI Shuang,et al. A fiber Bragg grating tilt sensor for posture monitoring of hydraulic supports in coal mine working face[J]. Measurement,2019,138:305-303.

[3]马旭东,许春雨,宋建成.综采工作面液压支架姿态监测系统设计[J].煤炭技术,2019,38(7):174-177.

MA Xudong,XU Chunyu,SONG Jiancheng. Design of attitude monitoring system for hydraulic support in fully mechanized face[J]. Coal Technology,2019,38(7):174-177.

[4]张坤,廉自生.液压支架姿态角度测量系统[J].工矿自动化,2017,43(5):40-45.

ZHANG Kun,LIAN Zisheng. Attitude angle measuring system of hydraulic support[J]. Industry and Mine Automation,2017,43(5):40-45.

[5]马盟.基于光纤传感技术的液压支架姿态监测研究[D].徐州:中国矿业大学,2018.

MA Meng. Research on posture monitoring of hydraulic supports based on optical fiber sensing technology[D]. Xuzhou:China University of Mining and Technology,2018.

[6]张旭辉,王冬曼,杨文娟.基于视觉测量的液压支架位姿检测方法[J].工矿自动化,2019,45(3):56-60.

ZHANG Xuhui,WANG Dongman,YANG Wenjuan. Position detection method of hydraulic support based on vision measurement [J]. Industry and Mine Automation,2019,45(3):56-60.

[7]韩哲,杜毅博,任怀伟,等.基于 LoRaWAN 的液压支架状态监测系统[J].工矿自动化,2020,46(8):89-93,100.

HAN Zhe,DU Yibo,REN Huaiwei,et al. Hydraulic support condition monitoring system based on LoRaWAN[J]. Industry and Mine Automation,2020,46(8):89-93,100.

[8]任怀伟,李帅帅,赵国瑞,等.基于深度视觉原理的工作面液压支架支撑高度与顶梁姿态角测量方法研究[J].采矿与安全工程学报,2022,39(1):72-81,93.

REN Huaiwei,LI Shuaishuai,ZHAO Guorui,et al. Measurement method of support height and roof beam posture angles for working face hydraulic support based on depth vision[J]. Journal of Mining & Safety Engineering,2022,39(1):72-81,93.

[9]歐阳敏,杨斐文.基于 FreeRTOS 和 Modbus 的新型液压支架姿态监测系统设计[J].煤炭技术,2022,41(9):185-188.

OUYANG Min, YANG Feiwen. Design of new hydraulic support attitude monitoring system based on FreeRTOS and Modbus[J]. Coal Technology,2022,41(9):185-188.

[10]雷晓瑜,曹广忠. TMS320F28335及其最小应用系统设计[J].电子设计工程,2009,17(1):91-92,95.

LEI Xiaoyu, CAO Guangzhong. Design of TMS320F28335 and its minimum application system [J]. Electronic Design Engineering,2009,17(1):91-92,95.

[11] KIM J-Y,KWON S-W,PARK S,et al. A MEMS-based commutation modulewith vibration sensor for wireless sensor network-based tunnel-blas-ting monitoring[J]. KSCE Journal of Civil Engineering,2013,17(7):1644-1653.

[12] XIONG Jianping. The design of windsurfing controlsystem basedon SCA100T-D02 inclinometer[C]. The 2nd International Conference on Consumer Electronics, Communications and Networks, Yichang,2012:649-651.

[13]王莹,杨志良.基于 LoRa技术的煤矿单体液压支柱监测终端[J].煤炭技术,2023,42(11):249-251.

WANG Ying,YANG Zhiliang. Monitoring terminal of single hydraulic prop in coal mine based on LoRa technology[J]. Coal Technology,2023,42(11):249-251.

[14] ZHANG Yunfan,LI Hui, SHEN Shengnan, et al. Investigation of acoustic injection on the MPU6050 accelerometer[J]. Sensors,2019,19(14). DOI:10.3390/ s19143083.

[15]金静飞.液压支架电液控制系统测试平台关键技术研究[D].徐州:中国矿业大学,2015.

JIN Jingfei. Research on key technologies of hydraulic support electro-hydraulic control system test platform[D]. Xuzhou:China University of Mining and Technology,2015.

[16]李和深.基于 Modbus协议煤矿液压支架用磁致伸缩位移传感器设计[D].广州:华南理工大学,2017.

LI Heshen. Design of magnetostrictive displacement sensor for coal mine hydraulic support based on Modbus protocol[D]. Guangzhou:South China University of Technology,2017.

[17] TANESKI F,GYONGY I,ABBAS T A ,et al. Guided direct time-of-flight lidar using stereo cameras for enhanced laser power efficiency[J]. Sensors,2023,23(21). DOI:10.3390/s23218943.

[18] WAN Chenggong,LI Jinwen,LIU Gaolong,et al. A low-power DTOF image sensor with double-frame- multiplexing mode for long-range detection[J]. Measurement,2023,214. DOI:10.1016/j.measurement.2023.112801.

[19] GB/T 3836.4—2021爆炸性环境第4部分:由本质安全型“i”保护的设备[S].

GB/T 3836.4-2021 Explosive atmospheres-Part 4: Equipment protection by intrinsic safety "i"[S].

[20] GB/T 3836.18—2017爆炸性环境第18部分:本质安全电气系统[S].

GB/T 3836.18-2017 Explosive atmospheres-Part 18: Intrinsically safe electrical systems[S].

[21]姚雪峰.液压支架四连杆机构的近似直线机构设计[J].煤炭技术,2002,21(6):2-4.

YAO Xuefeng. Design on approximate straight line mechanism of the pantograph structure of hydraulic support[J]. Coal Technology,2002,21(6):2-4.