滚轮型线加工工艺研究

2024-05-21焦泽钧宋代骄黎大勇李东斌

□ 焦泽钧 □ 宋代骄 □ 甘 勇 □ 唐 松 □ 黎大勇 □ 李东斌

重庆红江机械有限责任公司 重庆 402162

1 滚轮概述

滚轮作为船用柴油机及机车上与凸轮磨合的运动件,主要结构如图1所示。滚轮结构主要由中孔、外圆及两侧面构成,四面均作为工作面,尺寸公差一般要求在0.05 mm以内,形位公差在0.015 mm以内。

图1 滚轮结构

滚轮外圆直接与凸轮接触,为避免磨合时产生咬卡现象,滚轮外圆一般要求中凸10 μm左右,称为Pt值,即定长距离上单侧外表面的落差,从而使接触时为点接触,避免运动中咬卡,伤及滚轮及凸轮表面。中孔根据工作方式的不同,大致有三种类型。

(1) 接触式。中孔直接与滚轮销接触、磨合,此种滚轮中孔与外圆表面相似,设计为中凸式,粗糙度要求小于Ra0.2 μm或Rz1.6 μm,以降低咬卡概率。

(2) 分体式。滚轮中孔与滚轮衬套接触,衬套与滚轮销接触,衬套一般以合金钢作为材料,三者相互转动,三者的形位要求及粗糙度要求均较高,此类滚轮中孔常使用中凸或整体圆柱形设计。

(3) 整体式。滚轮中孔过盈装配嵌入铜合金衬套后作为整体与滚轮销接触,此类滚轮中孔常采用圆柱式设计,以增大与衬套的接触面积,同时中孔粗糙度多要求不大于Ra0.8 μm。稍大的粗糙度值能够带来更好的摩擦效果,从而避免衬套从滚轮中脱出,造成运行失控咬卡。

2 形状特征

根据滚轮结构特征进行形状上的分类,将含有中凸结构的表面称为有型面,外形大体可分为无型面和有型面两种。无型面即外圆或中孔表面为圆柱面,有型面即外圆或中孔表面为曲面或含有曲面。

无型面结构简单,为圆柱形外圆或中孔,基本结构如图2所示。两柱面圆柱度要求一般在0.003 mm以内,不允许中凹。

图2 无型面结构

有型面基本结构如图3所示,外圆或中孔设计为整圆弧面、圆弧与直线相切面、斜线与直线相接等,整体呈现为中凸状。该类滚轮多要求弧面的面轮廓度在0.008 mm以内,型面粗糙度一般会同时要求Rz与Rpk指标。

图3 有型面结构

3 加工方案

笔者对两种结构滚轮的典型加工方案进行探讨和总结。

滚轮外圆为有型面,中孔为有型面,典型加工工序为下料,粗车外形,热处理,精车外形,磨中孔型面,磨外圆型面。

机加工要点在于外圆及中孔的磨削。外圆可采用切磨的方式加工,即在磨床上将砂轮进行成型修磨,再将滚轮调整至砂轮中部或端面,定位准确后进行切磨成型加工。在两侧Pt值较大的情况下,应在精车工序中进行去余量处理,避免磨削时磨削量过大,砂轮磨损过快,导致边缘处Pt值达不到要求。同时,磨削量大会产生大量磨削热,轻则会烧损零件,降低使用性能,严重时会产生磨削裂纹,造成零件报废。中孔可采用主轴连续转动的设备进行加工,使磨头转速配合磨头进给速度,即磨头母线始终处于圆弧切线方向,从而形成弧面。在无该设备时,可采用将普通磨床主轴偏置并同时固定磨头进给速度的方式形成双曲线,从而进行特定半径曲线的磨削。

在拥有高精度车床的情况下,可采用精车外形方案,重点在于车削外圆中孔型线工序。如采用三爪卡盘装夹进行加工,则对夹紧力的把控要求很高,且在安全加工的情况下,中孔会出现4 μm左右三棱形状的轻微变形,无法消除。通过调整车削参数,可以将粗糙度控制在Ra0.2 μm以内,再通过抛光手段达到图纸要求。此方式对刀具的要求较高,因直接对淬火工件进行精加工,为了保证粗糙度及型线轮廓,刀片更换频率高,损耗大。

滚轮外圆为有型面,中孔为无型面,如图4所示,典型加工工序为下料,粗车外形,热处理,精车外形,磨外圆型面,精加工中孔。

图4 外圆有型面、中孔无型面结构

机加工要点同有型面结构,同时也可采用车削方式,但受制于车床的精度,调整零件的锥度难度较大,且车削时锥度的影响较大,不能很好地保证中孔圆柱度。因此,车床的精度需要进一步提高,成本亦会再次提高。

4 滚轮型线检测

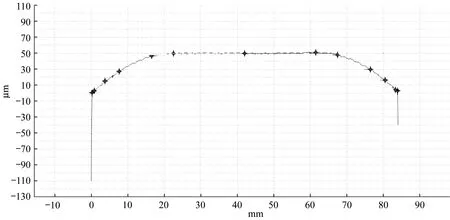

(1) 两侧Pt值检测。可以使用粗糙度仪的未滤波功能,去除滚轮外表面两侧倒圆之后,直接检测出数据,如图5所示。

图5 粗糙度仪未滤波功能测量

(2) 定距Pt值检测。同样可以使用粗糙度仪的未滤波功能,确定对称中心后,拖动ΔX至理论位置,记录ΔZ值,即为Pt值。也可以使用轮廓仪进行检测,方法同上述,标定对称中心之后,检测相对位置处的落差值。

(3) 面轮廓检测。在三坐标测量仪上导入数据模型后可以进行轮廓评价,在没有三坐标测量仪的情况下,可以采用未滤波功能或轮廓仪进行理论定距Pt值检测,然后根据公式计算最大差值,近似检测面轮廓,如图6所示。经多次检测实践,两者误差在1 μm内。

图6 面轮廓检测

5 结束语

船用柴油机及机车上使用的滚轮,在经过多年的发展及使用实践后,已基本成型。笔者对滚轮型线加工工艺进行研究。受加工设备优化的进程推动,滚轮整体车削化水平将提高。同时,滚轮大部分结构相对简单,自动化加工流水线作业形式将更快地应用于滚轮加工,在现有的基础上解放人工,提高生产力,实现滚轮的加工技术变革。