一种基于泵马达的低矮直驱液压式抽油机

2024-05-21□张韬

□ 张 韬

中石化胜利油田分公司 胜利采油厂 山东东营 257301

1 应用背景

随着石油行业的不断发展,对不同油藏的开采要求也在不断提升,精细化油田开发已成为采油工艺发展的趋势。由于开发用地的紧张,陆上油田的开发丛式井、井工厂越来越多,对排采设备的占地面积提出了更高的要求。随着油田勘探、开发的深入及居住小区的扩展,油田生产区和住宅区出现了交叉现象,为了满足油田居民安静生活的需要,低噪声、无运动污染抽油机的应用受到现场重视。海上稠油和边际资源的开发对占地面积小、冲程冲次连续可调、有杆抽油系统的需求增加,液压式抽油机是最有竞争力的机型。目前,液压式抽油机的种类繁多,如何选择一种适合油田需求的机型,成为在油田推广的重点。液压式抽油机从构成上分为液压站和井口杆柱驱动两部分,液压站的液压回路主要有泵与控制阀、泵马达与控制阀两大类,杆柱驱动有多滑轮增程、单滑轮增程、高架直驱、低矮直驱等。经过对比分析,选择了一种基于泵马达的低矮直驱液压式抽油机在胜利油田某采油厂现场进行近2 a的现场试用试验。现场试用试验结果表明,该抽油机在油田具有一定的推广价值,并为液压式抽油机的设计和选型提供了经验。对该抽油机基本结构和现场试验情况进行介绍,可以为抽油机设计和油田使用人员提供参考。

2 低矮直驱液压式抽油机选型

抽油机的主要功能是将电机的连续运动转换为悬点的上下往复运动,驱动抽油杆柱和抽油泵上下运动,将采出液举升至地面。抽油机上冲程时悬点的载荷方向与速度方向相反,为阻力。抽油机下冲程时载荷方向与速度的方向相同,为动力。为了保障抽油机驱动电机正常工作,必须设计平衡系统,使上、下冲程电机均对外做功。抽油机主要由三个功能模块组成,即换向模块、杆柱驱动模块、平衡模块。换向模块的功能是切换进入液压缸的液压油流向。杆柱驱动模块的功能是将液压缸运动转换为驱动杆柱运动。平衡模块目前有重块平衡、液力平衡、复合平衡等形式,结构与液压系统的选择设计和杆柱驱动模块的结构有关。采用重块平衡方式,多选择增程形式杆柱驱动模式。采用液力平衡方式,需要安装蓄能器,平衡系统集成在液压站内。换向与动力系统统称为液压式抽油机的液压站,可以单独安装。杆柱驱动模块安装在井口上,两者通常通过液压管线连接。

现场试验使用的低矮直驱液压式抽油机如图1所示。采用井口低矮直驱杆柱驱动方式,可最大限度地减小占地面积,降低运动件外露导致的设备自身安全隐患,提升设备的适用性。液压系统采用基于泵马达的基本回路,双井互为平衡方式,降低液压阀的工作频率,提升液压站的可靠性,降低驱动电机的功率配置。

图1 低矮直驱液压式抽油机

3 液压回路设计

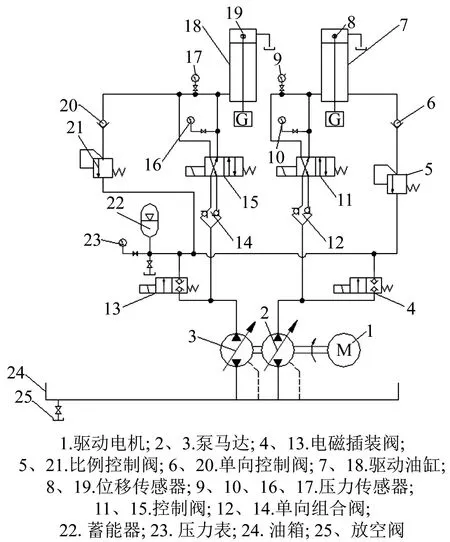

为提升液压站阀控系统的可靠性,采用了基于泵马达的液压回路设计,如图2所示。

图2 液压回路

图2中,G为油井的杆柱载荷,7、18为驱动油井杆柱运动的驱动油缸,9、17为液压缸回程时的压力传感器,10、16为液压缸工作行程时的压力传感器,作为缸内压力的测量装置。单向组合阀和控制阀用于缸内进入和排出液量的控制,进而控制抽油机悬点的运行速度和抽油机的冲次,实现所需运动规律和冲次抽吸的要求。

当双井工作时,设驱动油缸18驱动的油井杆柱为上冲程,泵马达3为泵工作状态,泵马达2为马达状态。油井杆柱下行时驱动油缸7内的流体通过控制阀11、单向组合阀12驱动泵马达2,使泵马达2与驱动电机一起驱动泵马达3工作。高压流体经单向组合阀14、控制阀15进入驱动油缸18,完成驱动油缸18的活塞上行,实现悬点上行的目的。蓄能器中的辅助流体通过电磁插装阀13、单向组合阀14进入控制阀15,共同推动驱动油缸18的活塞上行。反之,驱动油缸18驱动的油井杆柱为下冲程,泵马达3转换为马达状态,泵马达2为泵状态。比例阀控制阀和单向控制阀联合工作,实现双井载荷差值较大时蓄能器的蓄能与释放,起到辅助平衡的功能。

对于单井工作状态,设驱动油缸18驱动的油井为工作状态,上冲程时泵马达3为泵状态,高压流体经单向组合阀14、控制阀15进入驱动油缸18。驱动油缸18中的活塞上行,完成驱动杆柱上行抽油的目的。蓄能器中的辅助液体通过电磁插装阀4驱动泵马达2工作,此时泵马达2为马达状态,泵马达2与驱动电机一起驱动泵马达3工作,实现驱动油缸18活塞上行的目的。在下冲程时,驱动油缸18内回流的流体通过控制阀15、单向组合阀14驱动泵马达3工作,此时泵马达3为马达状态,泵马达3与驱动电机一起驱动泵马达2工作,将高压流体通过电磁插装阀4存储在蓄能器中,待工作冲程时使用,起到平衡的作用。

液压回路系统采用双缸驱动双井的基本方式,双缸上下交替运行工作,两缸互为平衡,不需要额外增加平衡配重,充分利用电能和抽油杆柱的重力势能,显著提升驱动电机的载荷因数,达到节能和降低驱动电机装机功率的目的,可以使驱动电机装机功率下降40%~50%。控制回路尽量减少切换动力液的流向,可以延长液压阀的寿命。

4 杆柱驱动方式选择

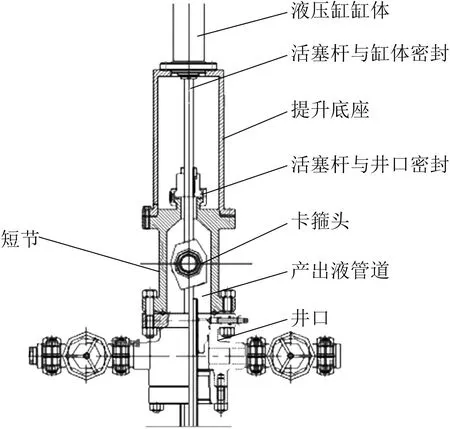

液压式抽油机采用低矮式井口直驱杆柱的驱动方式,活塞杆直接与抽油杆连接,抽油机的运动传递线路如图3所示。减少杆柱驱动系统传动构件的数量,传动链最短,提升可靠性,降低制造成本。没有外露运动件和日常维护部件,可提升抽油机自身的安全性,降低油田的日常维护要求。可以为油田节约一根光杆,节约油田的设备购置成本。相比其它常用的杆柱驱动方式,有两点不足。第一,增加了井液密封。除一般液压式抽油机活塞与缸体、活塞杆与缸体两个动力液密封装置外,增加活塞杆与井口产出液密封装置。第二,去除悬绳器,改变油田调整防冲距、测量示功图方式。需要在设计时充分注意并解决上述问题,才能满足油田的要求。

图3 抽油机运动传递线路

5 技术问题解决

5.1 产出液密封装置

产出液密封装置如图4所示。在原井口上加装具有带卡箍头结构,可以悬挂抽油杆柱,具有产出液通道的短节。在短节上设计提升底座,提升底座上部安装抽油机的液压缸,可有效将活塞杆与缸体的密封和活塞杆与井口的密封分离,产出液密封通过卡箍头与短节连接,并通过压帽等装置完成压紧调整。当需要更换产出液密封时,将卡箍头打开,将液压系统的控制方式由自动调整为手动,通过活塞越位运动,将抽油杆与活塞杆的接头提升至提升底座内,用专用卡瓦将抽油杆柱悬挂在短节上,卸开抽油杆与活塞杆的连接,由此可以方便地更换油井产出液密封。

图4 产出液密封装置

通过合理选择密封结构及长寿命、适合井液特征的密封材料,可以有效延长井液密封的寿命。

5.2 防冲距调整

采用活塞杆与抽油杆直接连接的方式,舍弃目前广泛使用的抽油机悬绳器连接光杆,光杆连接抽油杆的方式,这样无法采用油田目前普遍采用的通过光杆卡子二次调整悬绳器上光杆的悬挂位置进行防冲距调整的方法,需要采用新的调整程序。对此,编制修井作业时调整防冲距的程序,主要步骤为:① 根据杆柱设计、泵型号和井液特性,计算杆柱的静变形量;② 根据计算的变形量和下泵深度,配置抽油杆短节和杆柱总长;③ 下泵完成后在井口安装短节,用作业机起升杆柱,将杆柱悬挂在短节上;④ 连接活塞杆与抽油杆柱,利用液压系统起升杆柱,安装井液密封装置,完成防冲距的调整。

为了满足防冲距调整的需要,驱动液压缸的行程需大于抽油机的行程,根据现场应用实践和理论分析,实际行程应满足:

H=S+2~3 m

(1)

式中:H为抽油机高度;S为抽油机冲程。

对于冲程为6 m的抽油机,杆柱驱动装置的总高度为9 m左右,整体高度较低,可满足风载下稳定性的要求。

5.3 悬点示功图

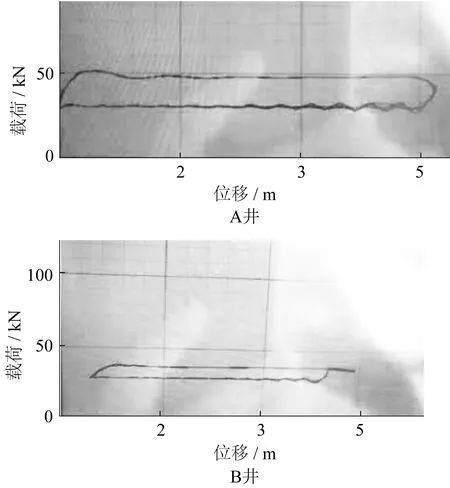

由于舍弃了悬绳器驱动杆柱的结构,因此也改变了目前抽油机获得悬点示功图的方法。在液压油缸主油路上设计测压装置,通过压力传感器分别检测两井液压缸内的压力,通过计算获得抽油杆柱的拉力。通过在液压缸内安装磁滞位移传感器,获得抽油杆柱上部的位移。综合两个参数,就可以获得抽油机的悬点示功图。

6 现场试验

6.1 样机安装与现场运行

新型液压式抽油机于2020年5月完成厂内样机制造和型式试验后,于2020年12月15日在胜利油田某采油厂第三管理区完成双井安装,进行现场试验,如图5所示。两台液压式抽油机设计为12型6 m抽油机,A井冲程为2.5 m,B井冲程为4.5 m,冲次为3.5次/min。

图5 现场试验

双井运行至2021年1月22日,由于B井发生井液密封磨损现象,改为A井单井运行。厂家对井液密封进行优化设计,主要改进如下:① 扩大软密封的尺寸;② 改进密封结构,使用高耐磨和吸收性好的密封材料;③ 适当扩大间隙;④ 安装抽油杆扶正器。重新涂装后,于2021年4月10日进行现场试验,选择冲次为2.5次/min,现场样机如图6所示,悬点示功图如图7所示。

图6 现场样机

图7 悬点示功图

改进后试验样机安全运行至2022年7月15日,安全运行超过15个月,中途仅发生越位停机两次、轻载保护停机两次,更换磁滞位置传感器一次,累计停机短于4 h,无其它运行故障发生,运行平稳可靠,密封良好,经过了冬季严寒和夏季炎热的考验。

试验表明,液压站的电机驱动功率为22 kW,相比原有两台12-4.8-73HB游梁式抽油机的装机功率70 kW有显著降低。试验样机平均日耗电230 kWh,相比原有两台抽油机降低了25%以上,具有显著的节能效果。

6.2 主要部件拆解

为了验证液压式抽油机使用寿命和设计可靠性,于2022年7月15日对试验样机液压站和两台杆柱驱动系统返厂进行全面拆检检测,拆检表明,液压缸的泄漏小于0.08 mL/min,标准允许量为0.2 mL/min,液压站效率下降不大于1个百分点,阀件工作正常,性能满足使用要求,证明可以满足现场使用的环境要求。使用15个月后的产出液密封如图8所示,密封环如图9所示,泵马达使用前后特性对比如图10所示。

图8 产出液密封

图9 密封环

图10 泵马达使用前后特性对比

针对拆检和现场应用需解决的问题,已经完成了整体提升改造,准备进行油田扩大使用试验。

7 结束语

经现场使用表明,基于泵马达的低矮直驱液压式抽油机具有占地面积小、冲程冲次调整方便、整机装机功率低、现场维护简便、无本质安全隐患、环境友好等优点,在油田有一定的使用空间。

经过精心设计液压站和产出液密封系统,基于泵马达的低矮直驱液压式抽油机的可靠性和适应性可以满足油田需求。