数控机床主轴动平衡设计

2024-05-21孔祥志于雯秋

□ 孔祥志 □ 于雯秋

通用技术集团沈阳机床股份有限公司 辽宁沈阳 110142

1 设计背景

高精密数控机床主轴具有转速高、运行精度高等特点。转速和精度的提高都是以高精度动平衡为前提的,但对于高速主轴而言,由于制造、安装误差及材料的不均匀等因素,不平衡的存在是必然的。微小的不平衡都可能会导致主轴振动、异响、噪声,严重时会导致回转精度严重丧失,乃至轴承支承系统失稳。只有在装配时的部装、总装及整机工作状态下对主轴进行高精度的动平衡校正,对主轴的不平衡量进行合理的分配和调整,才能抑制主轴在高速运行过程中的失衡振动,保证机加工零件的精度。笔者重点根据理论计算分析高速车削中心主轴的动平衡计算及允许不平衡量,理论计算方法对主轴的设计及动平衡的设计都有实际指导意义。

2 离心激励单质振动系统

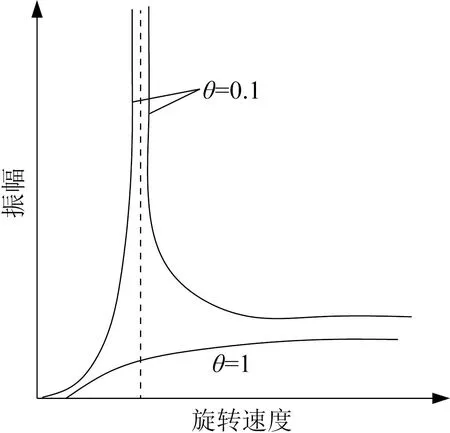

单质振动系统如图1所示。一个只能沿X方向运动的物体P,底部用刚度为C的弹簧和一个阻尼器支撑,阻尼器的阻尼因数与速度成比例θ。如果在这个物体上有一个不平衡量Ur,在不同的角速度ω下,振幅特性如图2所示。可见,单质振动系统振幅与旋转速度有很大关系。

图1 单质振动系统

图2 单质振动系统振幅特性

主轴组件在设计、加工、装配等过程中由于结构不对称、材质不均匀、装配间隙等原因,引起主轴组件质心偏离旋转中心的不平衡量,对主轴系统而言,相当于一个离心激励的单质振动系统,每个不平衡量会对主轴系统产生一个周期性变化的激励,对主轴的动平衡有很大影响。当激励频率与固有频率相等时,不平衡量所形成的离心激励单质振动系统与主轴系统就会产生共振,影响主轴的回转精度及支撑刚度,严重时会破坏整个主轴系统的稳定。为了减小离心质量的影响,在不同工况下,对主轴的平衡等级进行规定,这是设计主轴动平衡的重要依据。

3 机床主轴动平衡等级要求

数控机床分类很多,在不同机床上使用的主轴对动平衡的要求也不一样。通常车削主轴的动平衡等级要求为G2.5、G1,加工中心的主轴动平衡等级根据转速要求为G1、G0.4、G0.2等。根据ISO 1940对不同类型的转子动平衡等级的规定,精密主轴组件可采用G2.5、G1、G0.4。动平衡等级按照式(1)进行计算:

G=eω/1 000

(1)

式中:G为动平衡量,mm/s;e为主轴偏心距,mm。

根据式(1)可得:

e=1 000G/ω

(2)

e、允许不平衡量U、主轴质量m之间存在关系:

e=U/m

(3)

根据式(3),可得:

U=em

(4)

ω和转速n的换算为:

ω=2πn/60

(5)

为了现场做动平衡人员快速计算允许不平衡量,可以将式(5)直接简化为:

ω=n/10

(6)

4 机床主轴常用动平衡方式

由于机床主轴的不同应用,支撑布局形式也有变化,很难在质心截面做动平衡。通常将回转运动的主轴套件放置在动平衡机上完成动平衡,安装到主轴箱体以后,还要做一次动平衡,留给做动平衡的位置就比较少,不平衡量的分配只能在方便操作的截面上完成。目前由于工艺方面的考虑,去重法比较实用,增重法由于受旋转部件高速旋转容易松动等原因的影响,应用较少。在机床主轴转速范围较大的情况下,在不同转速下都需要做动平衡。技术人员研究了喷液式在线动平衡装置,通过改变平衡头的质心位置,实现在线做动平衡。在离心力的作用下,液滴吸附在平衡头内壁上,通过调整喷射量,在不同转速下实现动平衡,当然目前只有在磨床上有应用。加工中心主轴及卧式车削中心主轴动平衡大多采用去重法,在质心截面的两侧或同侧做动平衡,进而保证主轴高转速下的稳定运行,减小由于轴承受周期性变化载荷引起发热、寿命缩短等影响,提高机床稳定性。

5 主轴允许不平衡量分配

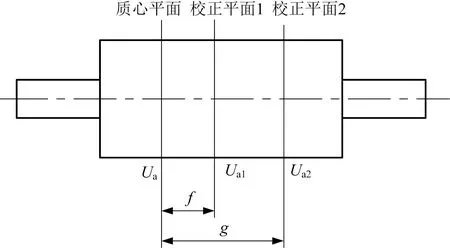

针对数控机床主轴允许不平衡量的相关要求,首选在质心平面做动平衡,但由于结构限制,很难将质心平面作为校正平面,如何分配不平衡量是分析的重点。在校正静不平衡时,只需要一个校正平面,将这个平面命名为质心平面。如果这个质心平面不能被用来作为校正平面,校正质量可以分布到两个校正平面上。质心平面上的允许不平衡量用Ua表示,校正平面1和校正平面2的允许不平衡量分别用Ua1、Ua2表示,两个校正平面与质心平面之间的距离分别用f、g表示,则存在等量关系:

Ua1+Ua2=Ua

(7)

Ua1f+Ua2g=0

(8)

当校正平面在质心平面两侧时,如图3所示,根据式(7)、式(8)可以得出:

图3 校正平面在质心平面两侧

(9)

(10)

当校正平面在重心平面一侧时,如图4所示,根据式(7)、式(8)可以得出:

(11)

(12)

图4 校正平面在质心平面一侧

6 高速车削中心动平衡设计

以某款车削中心主轴为例,对其动平衡进行设计计算。已知该主轴的旋转组件质量为38 kg,转速为5 000 r/min,动平衡等级为G1,将主轴参数代入式(1)~式(5),可以得出该主轴质心平面上的允许不平衡量为72 g·mm。

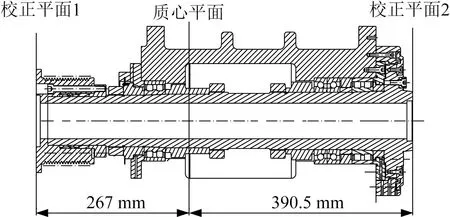

车削中心校正平面位置如图5所示。可以看出,该主轴结构的校正平面分布在质心平面两侧,将相关参数代入式(9)、式(10),计算得到校正平面1的允许不平衡量为42.46 g·mm,校正平面2的允许不平衡量为29.23 g·mm。

图5 车削中心校正平面位置

计算值在动平衡校正平面上实施的时候,操作人员会根据现场实际情况进行修正,修正比例按与中心的位置比例关系不变执行。做完动平衡后,进行主轴跑合试验,每升高500转,运行30 min,记录温升及噪声。如果出现异响、温升过高等现象,及时停转,分析可能出现的问题,再从低转速重新运行。在最高转速下,主轴运行平稳且温升正常,动平衡设计完成。主轴单元装入箱体后,还要进行动平衡测试,原因是箱体孔间隙也会导致动平衡发生变化,如果变化超出计算范围,那么有必要在两个动平衡平面重新做动平衡,使允许不平衡量在压缩范围内。

在装配环节,除了必要的计算,还要根据工程实际修正允许不平衡量。理论计算往往忽略材质不均性、装配间隙等影响因素,因此还要根据常用转速的要求,做动平衡。通常情况下,根据实际情况在理论计算结果的基础上进行合理压缩,一般为50%,这对做动平衡提出了更高的要求。为了满足较宽的主轴转速变化范围,在做动平衡时,尽量选择高速运载状态。

7 结束语

主轴不平衡量的存在是不可避免的,对不平衡量进行计算和调整,就是通过理论结合实际的方法,尽量减小不平衡量对主轴系统的影响,保证主轴的回转特性、振动特性、支承刚性。笔者结合机床主轴的特点和动平衡等级的理论划分依据,提出一种允许不平衡量的分配方法,对主轴的结构设计和动平衡计算有一定的指导意义。