复合材料包装箱模块化设计与成型技术研究

2024-05-18胡秀东朱述席刘莉莉彭喆类成悦

胡秀东,朱述席,刘莉莉,彭喆,类成悦

复合材料包装箱模块化设计与成型技术研究

胡秀东*,朱述席,刘莉莉,彭喆,类成悦

(北京玻钢院复合材料有限公司,北京 102101)

为了满足复合材料包装箱在交通运输方面的更多需求,本文研究出一种轻质、高强、耐腐蚀、防霉、安装轻便快捷的复合材料包装箱制造技术。本文通过包装箱设计与仿真分析、产品表征等工序开展研究,将包装箱设计成4种16块单元面板,通过材料筛选、模具设计、单元件成型工艺研究,完成面板制作,并进行单元件质量称量、力学性能表征试验。包装箱总质量较同规格金属箱子质量减少70%以上,力学测试结果显示实际弯曲强度较理论值高85.41%,泡沫加强筋平拉强度较理论值高出15.08%。研究结果表明模块化复合材料包装箱满足设计要求。

模块化;复合材料;真空灌注工艺;包装箱

包装箱作为一种运输、贮存产品载体,能够保护产品的安全,在货物运输和贮存方面有着举足轻重的作用。目前,在大型民用包装箱上以金属材质为主,其使用的材料主要为耐候型钢及金属板材。金属材质包装箱作为货运载体,质量比较大、运输成本高、能耗大。同时,废旧箱、二手箱重复再利用难度大,易生锈、不耐腐蚀也是金属包装箱的薄弱之处。木质包装箱能够解决金属包装箱不耐腐蚀的问题,但是木质包装箱易燃且不环保[1-2]。复合材料包装箱在此背景下应运而生,其具有轻质、高强、耐腐蚀、可重复利用的显著优点。

目前国内外已有相关复合材料包装箱产品应用[3],针对小尺寸如直径1 m的包装箱,采用一体化工艺成型,对尺寸较大的集装箱式包装箱,如长度为5 m乃至10 m的包装箱,一般仍采用金属骨架为主体,各个面利用复合材料板材通过螺栓将其装配到骨架上的方案成型。该方案成型的包装箱箱体笨重,使用过程需要大型吊装设备,不适合野外等无起重设备环境下拆装作业,且尺寸固定,无法同时满足不同长度产品包装需求。为适应新环境下需求,提高产品质量和生产装配效率,研制出一种具备轻质、高强、耐腐蚀、防霉、使用寿命长、安装轻便快捷的模块化复合材料包装箱,便成为一个很有意义的研发课题[4-6]。本文通过真空灌注工艺一体化成型工艺[7-9]完成一种长度为5 m、宽度为2.5 m、高度为2.8 m复合材料包装箱的制作,满足产品的设计和使用指标要求。

1 设计与仿真计算

1.1 设计要求

本文产品的主要设计原则为:

1)标准包装箱外形(长×宽×高)为5 000 mm× 2 500 mm×2 800 mm,且根据需求可以方便长度方向整米加长。

2)保证包装箱的刚度以及外形美观。

3)便于2~3人手动快速装卸。

4)保证内置设备的安全性。

5)箱体质量不超过600 kg。

6)箱体金属底板上放置15 t货物,起吊(按2 g计算)时箱体不被破坏。

1.2 结构设计

为提高包装箱拆装使用便捷性,减少对吊车等设备的依赖性,适应更复杂的工况,本文将左、右、前、后及顶部的面板尺寸设计成以整米为单元的模块化方案,左右侧面设计成为1 000 mm×2 500 mm与2 000 mm× 2 500 mm单元面板搭接而成,顶部面板为1 000 mm×2 800 mm的单元面板搭接而成,前、后面板尺寸为2 800 mm×2 500 mm,完成长×宽×高为5 000 mm×2 500 mm×2 800 mm复合材料包装箱设计。装配时由2~3名操作工人在2~4 h内便可将此包装箱快速组装完成,若需要加长包装箱,增加侧部及顶部面板单元数量即可。

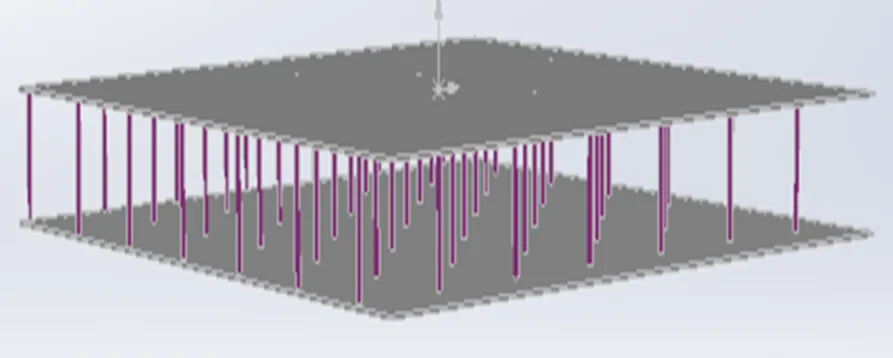

包装箱箱体单元面板厚度方向设计由“复合材料蒙皮+聚氨酯泡沫夹层+复合材料蒙皮”的“三明治”构成,以实现单元件减量的目的,便于工人搬运及拆装。包装箱主体结构设计见图1a,各个面的单元面板通过不锈钢螺栓连接。

为提高包装箱整体强度和结构稳定性,防止箱体顶部凹陷积水,顶部面板内部增加“日”字型泡沫加强筋,形式见图1b,侧部面板增加2条纵向泡沫加强筋,形式见图1c。顶部面板由1 m宽面板通过子母搭接而成,搭接位置设置凸台,以防雨水从缝隙倒灌到箱内,搭接示意图见图1d。侧部面板亦采用上下搭接形式,搭接示意图见图1e。顶部及侧部面板搭接缝隙之间黏接三元乙丙橡胶密封条,以满足箱体密封防雨要求。

1.3 工艺选择与材料筛选

1.3.1 工艺选择与设计实施

目前复合材料成型工艺主要有低压湿法成型、真空灌注成型、模压成型、拉挤成型等,结合各自特点,本包装箱选择操作经济高效,制品质量稳定可靠的真空灌注工艺完成产品制作。真空灌注工艺是目前较常用的环境友好型工艺之一,其在复合材料制造领域应用广泛。

本包装箱由三明治夹层结构组成,产品的上、下面层为正交各向异性,Falaschetti等[10]和Yan等[11]利用Hagen-Poiseuille定理得到孔的等效渗透率,并将其视为孔隙率为1的多孔介质,根据以上简化构建出3D模型后进行流动仿真,同时参考玻璃纤维织物面内各个方向的渗透率[12]情况进行工艺铺层和流道设计。根据理论厚度布置胶道[13-14],过程中通过阀门控制树脂流量[15-16]。为了进一步提高芯材与玻璃钢蒙皮之间的黏接性能,提高产品的抗弯能力,本文采取了补偿性设计,即在芯材上开间距相同尺寸的孔,使蒙皮与芯材的黏接不仅靠面来实现,还可通过由孔形成的树脂柱构成中空立体网状结构,承担上蒙皮、下蒙皮和泡沫之间力的连接点,实现强度的增强,其结构如图2所示。下层蒙皮面板的浸渍主要是通过芯材的孔洞,在孔洞下方及孔洞之间会产生树脂交汇处,空气不易排出,孔隙率较高[17],因此树脂胶液配置时增加消泡剂,将多余气体排出。

图1 箱体结构

图2 芯材力学增强树脂立体图

1.3.2 材料选用

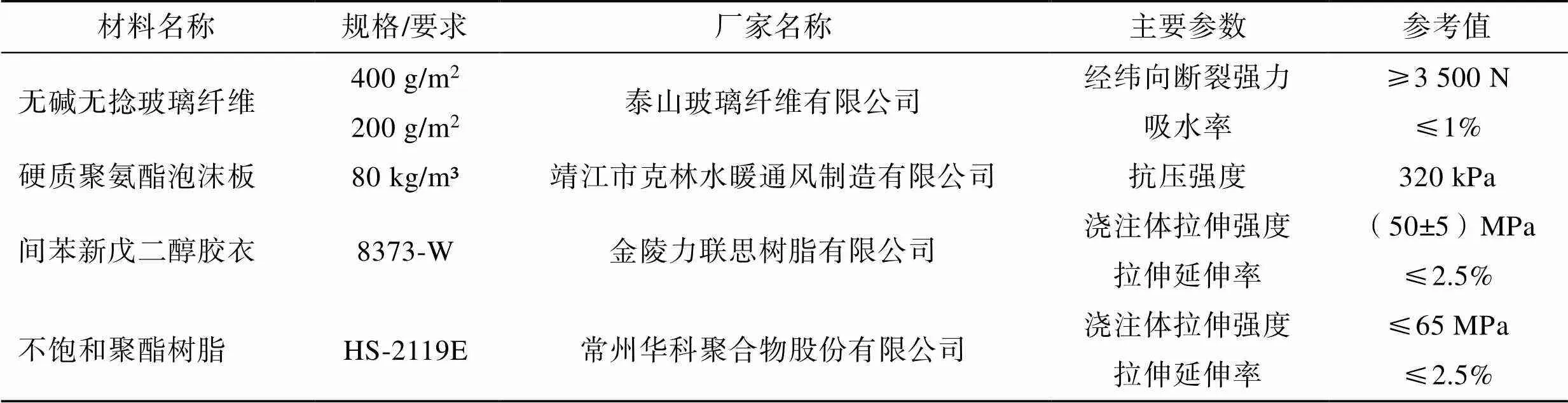

复合材料真空灌注工艺成型制品虽然优点突出,但是其对原材料有着较为严格的要求,比如对于基体材料:适中的黏度,以(300±50)mPa·s为宜;适当的放热峰,一般不高于120 ℃;良好的固化制度;有足够长的凝胶时间,保证工艺的完成,而且最后能完全固化。对增强材料则要求有:良好的浸润性;浸润剂类型需要与基体材料匹配;易于操作;一定的面密度与多轴向。真空耗材综合考虑注胶管、抽气管、密封胶条良好的耐温性与折叠性等。本包装箱依据上述工艺要求和工程经验对比筛选,确定增强材料选用400 g/m2和200 g/m2无碱无捻纤维布,其具有优异的电绝缘性能和力学性能,应用广泛;泡沫加强筋选用密度为80 kg/m³硬质聚氨酯泡沫板,其广泛应用于雷达罩、保温板等夹层结构产品的生产;基体材料选用适合真空灌注工艺的不饱和聚酯树脂[18-19],其放热峰、收缩性均能很好地满足工艺要求。主要材料信息见表1。

1.4 理论仿真分析

为验证箱体结构设计可行性,根据要求对箱体进行受力载荷理论强度分析。本文通过功能强大的有限元分析软件ANSYS平台对包装箱进行结构分析,分析出其复杂结构的应力及位移分布[20],用于指导设计生产过程,达到符合设计要求的目的。

1.4.1 材料特性

包装箱采用的玻纤复合材料密度为1 900 kg/m³,、、方向弹性模量分别为16、16、6 GPa,剪切模量、、方向均为6 GPa,泊松比为0.25;聚氨酯泡沫密度为60 kg/m³,弹性模量为0.045 GPa。

1.4.2 荷载及约束

依据实际使用工况要求,将包装箱侧壁与金属底板固定,底板上有质量15 t的货物,吊绳直接与底板固定,同时吊绳对包装箱顶板在4个接触位置产生挤压作用,荷载约束及吊绳对顶板的挤压位置详见图3。对包装箱受力进行仿真分析得出,在每个接触位置吊绳对顶板沿长度方向的作用力为2 812 kN,宽度方向的作用力为2 625 kN。

表1 主要原材料

Tab.1 Main raw materials

图3 荷载约束及吊绳对顶板的挤压位置

1.4.3 受力结果与分析

1.4.3.1 结构受力结果

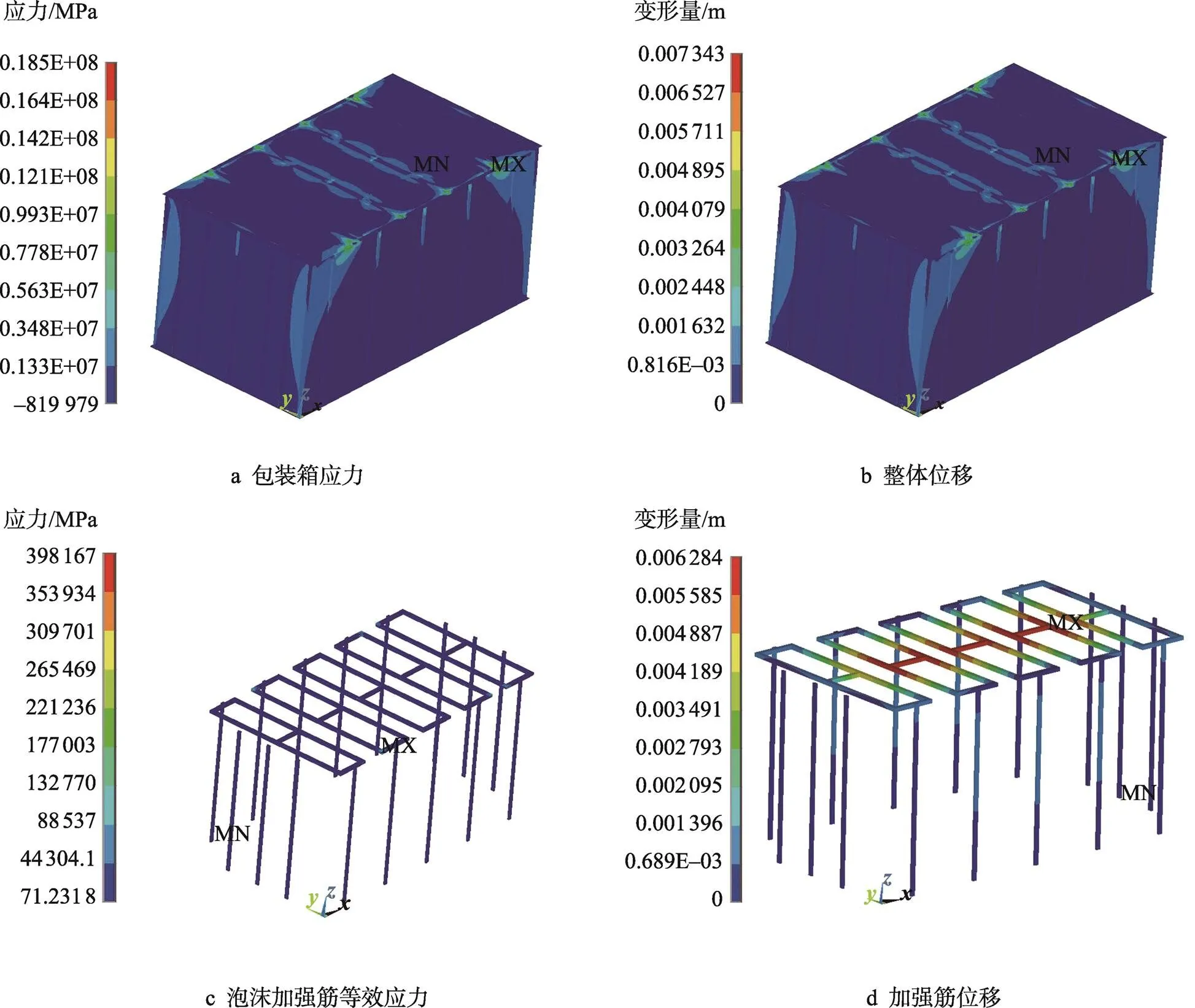

为了仿真出起吊受力情况,在吊绳挤压和2 g(含货物)作用下,对包装箱主体及泡沫加强筋进行分析,包装箱最大主应力为18.50 MPa,详见图4a,其整体最大位移7.34 mm,位于箱体顶部中间位置,位移位置见图4b;泡沫加强筋等效应力为0.398 MPa,详见图4c,其最大位移为6.284 mm,位于顶部中心,位移位置见图4d。

1.4.3.2 屈曲分析结果

在吊绳挤压和2 g(含货物)作用下,载荷与约束按照图3执行。对包装箱进行屈曲分析,第1阶屈曲系数为1.17,详见图5a;第2阶屈曲系数为1.18,详见图5b;第3阶屈曲系数为1.19,详见图5c。

图4 在吊绳挤压和2倍重力作用下受力结果

图5 在吊绳挤压和2倍重力作用下屈曲结果

1.4.3.3 结果分析

从结构受力结果分析可以看出,包装箱设计结构未发生破坏,方案可行,箱体玻璃钢主体最大主应力为18.50 MPa,泡沫等效最大应力为0.398 MPa,整体位移为7.34 mm,生产制作时顶部面板受力集中区域附近需要加强。从屈曲分析结果可以看出一阶、二阶、三阶屈曲系数分别为1.17、1.18、1.19,包装箱整体结构稳定性良好。

2 箱体模具与产品制作

2.1 模具制作

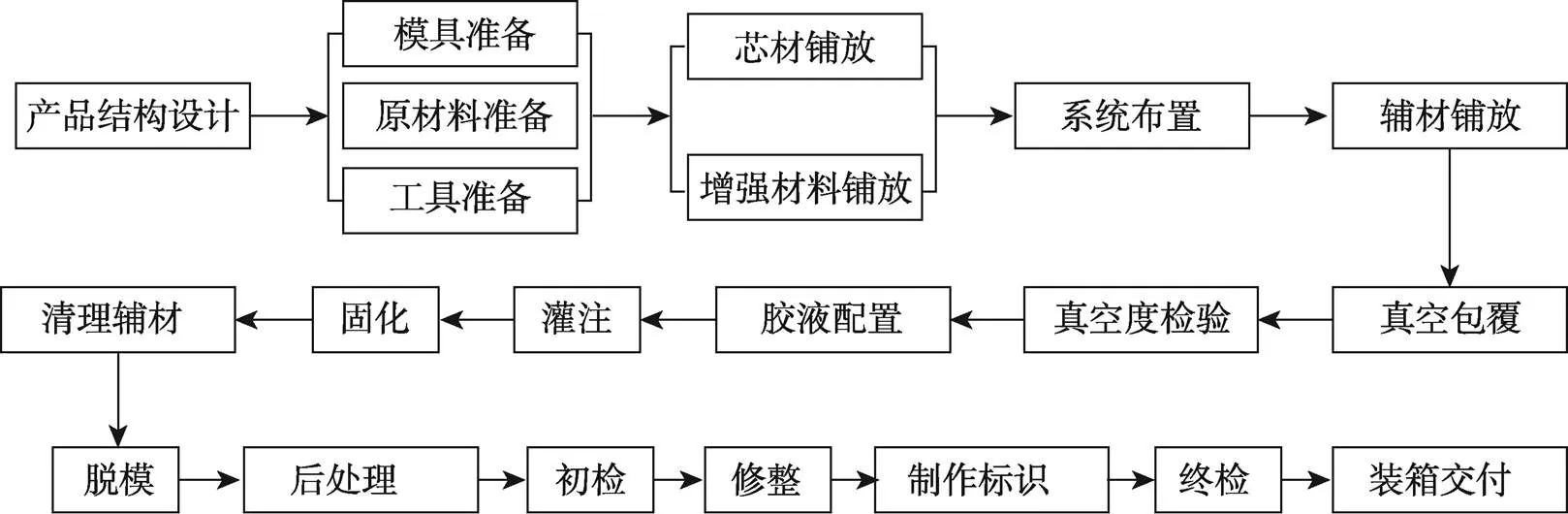

众所周知,产品的表观质量很大因素取决于模具质量,模具的材质选择一般有木材、金属、玻璃钢等。金属模具精度高但笨重且成本偏高,木质模具成本低廉但重复利用性差、精度低,不适合批量化产品生产,因此本产品采用精度高、成本适中的玻璃钢模具完成产品制作。模具制作流程见图6。本文采用无碱纤维布与汉森环氧树脂通过真空灌注工艺完成高质量的玻璃钢模具[21]制作。依据设计结构要求,本包装箱需完成2 000 mm×2 500 mm、1 000 mm×2 500 mm、2 500 mm× 2 800 mm、1 000 mm×2 800 mm 4种规格模具制作。

2.2 产品成型

玻璃钢行业发展到今天,手糊工艺水染占较大的比例,但其产品质量稳定性差,不适用于本产品生产。复合材料液体模塑成型工艺(Liquid Composite Molding,LCM)指将液态聚合物注入铺有纤维预成型体的闭合模腔中,或将预先放入模腔中的树脂膜加热熔化,使液态聚合物在流动充模的同时完成对纤维的浸润并固化成型为制品的复合材料制备技术。复合材料的纤维含量高达60%~70%,树脂分配系统使树脂胶液迅速在长度方向充分流动填充,并在真空压力下沿厚度方向缓慢浸润,能够改善浸润效果,减少缺陷的形成,降低孔隙率;还能够改善操作环境,降低挥发性有机物的排放;可制造大型复杂结构、集成度高的部件、产品,因此本产品采用LCM工艺成型。

在模具验收合格后,进行各单元件产品制作。首先,完成纤维铺覆和材料工器具准备等工作,再按照流程图7完成各单元产品灌注成型制作。本产品单元面积较大,制作过程需要同时布置多个胶道,胶道布置时,每个胶道间隔400 ~500 mm。在树脂导入过程中,首先打开中间胶液管道阀门,使树脂胶液均匀向两侧流动,待胶液流过下一胶液管道30~50 mm距离后,打开其管道阀门,待树脂胶液充分浸透周边玻纤布后,当吸气管吸入胶液时关闭注胶阀门,之后室温固化。相比采用真空灌注成型的传统风电叶片产品[22],本产品灌注工艺更复杂,周边区域及孔隙周边在灌注时产生纵横交错的树脂流道,容易产生干斑、白纱等未被树脂完全填充的质量缺陷[23-24],威胁产品服役安全。因此在工艺实施过程中需要严格控制注胶时间及胶道开放顺序等工艺参数,同时参照理论分析结果在应力集中的区域进行玻璃钢加厚,比如箱体吊装时顶部受力集中,制作时将箱体顶部泡沫加强筋的玻璃钢层加厚5 mm,最终完成各个单元件产品制作。

图6 模具制作流程

图7 产品制作流程

3 产品表征与分析

3.1 箱体质量

本复合材料包装箱4种规格的16块箱体单元件共计476 kg,详细信息见表2。同尺寸的金属材质包装箱质量为2 600 kg。

3.2 力学性能测试结果与分析

包装箱单元件制作完毕后,随炉取样,按照测试标准要求加工测试试样,并按照对应国家标准进行弯曲强度及模量、侧压强度及模量、泡沫加强筋剪切强度及平拉强度测试,测试详细数值及执行标准详见表3。

表2 包装箱单元件数量及质量

Tab.2 Unit quantity and weight of packing box

注:侧板A的规格为2 000 mm×2 500 mm,侧板B的规格为1 000 mm×2 500 mm。

表3 包装箱面板力学性能参数

Tab.3 Mechanical property parameters of packing box panel

3.3 产品分析

本设计包装箱实际总质量为476 kg,同尺寸的金属材质包装箱质量为2 600 kg,本复合材料包装箱质量减少了70%以上,且单元箱体质量最大不超过50 kg,方便操作者手工装卸,满足了用户使用要求。

对本包装箱承载情况而言,其弯曲强度实际测试值为34.30 MPa,高于理论值18.50 MPa,泡沫加强筋平拉强度为0.458 MPa,亦高于理论值0.398 MPa,其分析对比情况见表4,满足一般设计要求。

表4 包装箱面板力学性对比

Tab.4 Mechanical property contrast table of packing box panel

注:安全系数为实际测试值与理论分析值的比值。

4 结语

1)力学性能测试表明包装箱的弯曲强度为34.30 MPa,较理论值高85.41%;泡沫加强筋平拉强度为0.458 MPa,较理论值高15.08%。因此,复合材料结构包装箱力学性能优异,能够满足设计要求。

2)复合材料包装箱质量为476 kg,较同等体积的金属包装箱质量减少了70%以上,侧面及顶面实现了单元件模块装配,可根据需要加长箱体长度,满足设计及应用要求。

3)本包装箱的轻质、高强、耐腐蚀、防霉、使用寿命长、安装快捷等优点突出,实现了其在交通运输方面的服务性新应用,同时也扩大了复合材料的应用领域,能够为其他相关产品设计生产提供借鉴参考。

[1] 何淑芬, 王伟. 弹药木包装箱阻燃处理的研究[J]. 包装工程, 2011, 32(23): 20-22.

HE S F, WANG W. Study on Fire Retarding Treatment of Ammunition Wood Packaging Box[J]. Packaging Engineering, 2011, 32(23): 20-22.

[2] 张金岭. 无机玻璃钢代木包装箱应用分析[J]. 包装世界, 2006(5): 25-27.

ZHANG J L. Application Analysis of Inorganic Glass Fiber Reinforced Plastics Instead of Wood Packing Box[J]. Packaging World, 2006(5): 25-27.

[3] 刘诗怡. 我国玻璃钢与复合材料发展历程和展望[J]. 技术与市场, 2015, 22(10): 106.

LIU S Y. Development Course and Prospect of FRP and Composite Materials in China[J]. Technology and Market, 2015, 22(10): 106.

[4] 马桃林, 余晕, 欧冠男. 包装技术[M]. 2版. 武汉: 武汉大学出版社, 2009: 3-8.

MA T L, YU Y, OU G N. Packaging Technology[M]. 2nd ed. Wuhan: Wuhan University Press, 2009: 3-8.

[5] 湛利华, 关成龙, 黄诚, 等. 航天低温复合材料贮箱国内外研究现状分析[J]. 航空制造技术, 2019, 62(16): 79-87.

ZHAN L H, GUAN C L, HUANG C, et al. Analysis of Research Status of Composite Cryotank for Space[J]. Aeronautical Manufacturing Technology, 2019, 62(16): 79-87.

[6] 周维, 黄美平, 罗俊杰, 等. 新型玻璃钢包装箱设计与制造[J]. 包装工程, 2004, 25(4): 51-52.

ZHOU W, HUANG M P, LUO J J, et al. The Design and Preparation of the New-Type GFRP Packaging Box[J]. Packaging Engineering, 2004, 25(4): 51-52.

[7] 张婷, 贺辛亥, 郭志昂, 等. 真空灌注成型条件及应用研究[J]. 上海纺织科技, 2019, 47(4): 43-45.

ZHANG T, HE X H, GUO Z A, et al. Forming Condition and Application of Vacuum Perfusion[J]. Shanghai Textile Science & Technology, 2019, 47(4): 43-45.

[8] LI X, CARLSSON L, DAVIES. Influence of Fiber Volume Fraction on Mode III Interlaminar Fracture Toughness of Glass/Epoxy Composites[J]. Composites Science and Technology, 2004, 64(9): 1279-1286.

[9] DAVIES P, CASARI, CARLSSO L. Influence of Fibre Volume Fraction on Mode II Interlaminar Fracture Toughness of Glass/Epoxy Using the 4ENF Specimen[J]. Composites Science and Technology, 2005, 65(2): 295-300.

[10] FALASCHETTI M P, RONDINA F, ZAVATTA N, et al. Material Characterization for Reliable Resin Transfer Molding Process Simulation[J]. Journal of Applied Sciences, 2020, 10(5): 1814.

[11] YAN C, WU H L, REN X M, et al. Experimental and Numerical Study on the Permeation Behavior of Foam-Core Sandwich Panels in LCM[J]. Fibers and Polymers, 2021, 22(9): 2612-2625.

[12] 张浩, 李书欣, 王继辉, 等. 基于新型测试装置的网孔板层开孔率对纤维厚度方向渗透率的影响[J]. 复合材料学报, 2020, 37(5): 1175-1183.

ZHANG H, LI S X, WANG J H, et al. Influence of Ratio of Hole Area for Mesh Plate Layer on Through- Thickness Permeability Based on a New Designed Test Bench[J]. Acta Materiae Compositae Sinica, 2020, 37(5): 1175-1183.

[13] JOHNSON R J, PITCHUMANI R. Flow Control Using Localized Induction Heating in a VARTM Process[J]. Composites Science and Technology, 2007, 67(3/4): 669-684.

[14] SONG X. Vacuum Assisted Resin Transfer Molding (VARTM): Model Development and Verification[D]. Blacksburg: Virginia Polytechnic Institute and State University, 2003.

[15] LEE Y J, JHAN Y T, CHUNG C H, et al. A Prediction Method for in-Plane Permeability and Manufacturing Applications in the VARTM Process[J]. Engineering, 2011, 3(7): 691.

[16] BAYLDON J M, DANIEL I M. Flow Modeling of the VARTM Process Including Progressive Saturation Effects[J]. Composites Part A: Applied Science and Manufacturing, 2009, 40(8): 1044-1052.

[17] 宋志安, 于涛, 李红艳, 等. 机械结构有限元分析: ANSYS与ANSYS Workbench工程应用[M]. 北京: 国防工业出版社, 2010: 1-3.

SONG Z A, YU T, LI H Y, et al. Finite Element Analysis of Mechanical Structure: Engineering Application of ANSYS and ANSYS Workbench[M]. Beijing: National Defense Industry Press, 2010: 1-3.

[18] YANG J S, XIAO J Y, ZENG J C, et al. An Empirical Model for Resin Viscosity during Cure in Vacuum Infusion Molding Process[J]. Applied Composite Materials, 2012, 19(3): 573-582.

[19] NISSILA T, KARHULA S S, SAARAKKALA S, et al. Cellulose Nanofiber Aerogels Impregnated with Bio-Based Epoxy Using Vacuum Infusion: Structure, Orientation and Mechanical Properties[J]. Composites Science and Technology, 2012, 155: 64-71.

[20] 李义全, 逄增凯, 孟占广, 等. 大型风电叶片模具型面控制研究[J]. 玻璃钢/复合材料, 2014(2): 53-55.

LI Y Q, PANG Z K, MENG Z G, et al. Research on Surface Control of Large Wind Turbine Blade Mold[J]. Fiber Reinforced Plastics/Composites, 2014(2): 53-55.

[21] 詹明樊, 王继辉, 倪爱清, 等. 基于数字图像技术的纤维织物面内渗透率表征[J]. 复合材料学报, 2021, 38(12): 4180-4189.

ZHAN M F, WANG J H, NI A Q, et al. In-Plane Permeability Characterization of Fiber Fabric Based on Digital Image Technology[J]. Acta Materiae Compositae Sinica, 2021, 38(12): 4180-4189.

[22] 马彦旭, 王继辉, 倪爱清, 等. 大厚度复合材料曲面典型构件的工艺优化[J]. 复合材料学报, 2021, 38(10): 3302-3313.

MA Y X, WANG J H, NI A Q, et al. Process Optimization of Typical Composite Cambered Components with Large Thickness[J]. Acta Materiae Compositae Sinica, 2021, 38(10): 3302-3313.

[23] HE P F,ZHAO W B,YANG B,et al. Void Content Reduction of Composites with Sensor-Aided Injection Strategy in Liquid Composite Molding Process[J]. Materials research express, 2021, 8(7): 075309.

[24] YANG X, ZHAN L, JIANG C, et al. Effect of Random Vibration Processing on Void Content in Composite Laminates[J]. Polymer Composites, 2019, 40(8): 3122-3130.

Modular Design and Molding Technology of Composite Packaging Box

HU Xiudong*, ZHU Shuxi, LIU Lili, PENG Zhe, LEI Chengyue

(Beijing Composite Materials Co., Ltd., Beijing 102101, China)

The work aims to study a light, high-strength, corrosion-resistant, anti-mildew, and easy-to-install composite packaging box manufacturing technology to achieve the application of composite packaging boxes in the field of transportation. In this paper, packaging design and simulation analysis, product characterization and other processes were carried. The packaging boxes were designed into 4 kinds of 16 unit panels. Through material screening, die design and component molding technology research, the panel was made, and the weight and mechanical properties of the components were tested. As a result, the total weight of the packing box was more than 70% less than that of the metal box of the same specification. The mechanical test results showed that the actual bending strength was 85.41% higher than the theoretical calculation, and the horizontal tensile strength of foam stiffeners was 15.08% higher than the theoretical value. The results show that the modular composite packing box meets the design requirements.

modularization; composite material; vacuum filling process; packing box

TB482.2;TB332

A

1001-3563(2024)09-0287-08

10.19554/j.cnki.1001-3563.2024.09.036

2023-12-07

国家重点实验室基金资助项目(WDIC20245250502)