燃煤电站锅炉水冷壁膨胀状态在线监测系统

2024-05-16郑卫东潘友国林思宇罗利佳王伟达

郑卫东 潘友国 熊 伟 林思宇 罗利佳 王伟达

(1.华能(浙江)能源开发有限公司玉环分公司 台州 317604)

(2.浙江工业大学 机械工程学院 杭州 310023)

近年来,受电力市场变化的影响,燃煤发电机组频繁启停、深度调峰、长期低负荷运行逐渐成为常态。在这种情况下,锅炉的运行工况进一步恶化,长周期安全运行面临严峻考验。锅炉水冷壁作为四管之一,在整个发电机组的高效、可靠、安全运行中发挥着至关重要的作用。水冷壁的工作环境十分恶劣,长期在高温、高压、腐蚀等多种不利因素的综合作用下[1],容易发生失效破坏,引发泄漏事故。其中由水冷壁拉裂引起的泄漏,由于其对机组启停、应力变化异常敏感且缺陷发生和发展迅速、破坏性较强,给安全生产和机组可靠性带来较大不确定性和不可控性[2]。随着我国经济发展对能源需求的不断增加,保障燃煤电站锅炉的安全稳定运行十分重要,因而对水冷壁在线监测技术的需求也日益迫切。

现有的国内水冷壁在线监测系统主要集中在壁面温度、热流密度和烟气浓度等参数的监测。赵晋宇等人[3]利用可调谐半导体激光吸收光谱技术研制了用于在线测量煤粉锅炉中水冷壁近壁面H2S 浓度的监测系统。孙德波[4]通过在线分析水冷壁的温度数据准确找到了管屏超温部分,避免了爆管事故的发生。高峰等人[5]通过在最上层炉膛吹灰器附近的鳍片和管壁处安装热流密度计,测量热流密度值和管壁温度,通过对比吹灰器动作前后测量值的变化来监测水冷壁热流,并提出了炉膛吹灰的推荐策略。沈国清等人[6]在声学测温系统的基础上,融入声阵列定位技术,在线声波测温的同时对炉膛水冷壁的泄漏声信号进行实时监测,但是由于测点采用平面8 测点布置方式,无法对水冷壁的不同高度位置进行监测。陈曙等人[7]研制了能够对水冷壁垂直管进行检测的爬壁机器人,通过对水冷壁进行全面检测来分析和诊断水冷壁的健康状况,但是爬壁机器人的检测效率低、实时性差。目前在水冷壁在线监测系统方面的研究拓展了监测参数的范围,提高了监测技术的精度和可靠性,但是以往的研究以水冷壁的壁温监测为主,鲜有关于水冷壁膨胀监测的研究。水冷壁的膨胀位移是温度场、应力场和材料力学特性共同作用的结果,能够综合反映水冷壁的健康状态,因而利用水冷壁的膨胀数据来评估其健康状态是实现水冷壁状态监测的有效途径。

本文针对水冷壁状态监测的需求,研发了水冷壁膨胀状态在线监测系统,并在百万千瓦超超临界机组的锅炉水冷壁上进行了工程应用。该系统首先利用由激光测距传感器、4G 智能网关和云服务器构成的物联网系统对水冷壁不同部位的膨胀位移进行实时测量和存储,然后利用膨胀位移数据计算T2统计量,根据T2统计量的值是否超限来评判水冷壁的膨胀状态,最后利用膨胀超限次数及超限膨胀量的累计值来评估水冷壁的损伤程度。

1 水冷壁膨胀位移测量系统

1.1 测量原理及测点布置

本文利用激光测距技术对水冷壁的膨胀位移进行在线实时测量。激光测距是一种非接触式的工业测量技术,原理是通过传感器的激光器产生一束脉冲激光,在目标物体上经过反射后返回传感器的接收器。传感器利用激光光束发射和接收的时间差计算出目标物体与传感器之间的距离。相较于其他测距技术,激光测距技术属于非接触测量,对被测物体无影响,环境适应性好,并且具有速度快、距离远、精度高等优点。鉴于水冷壁所处的恶劣环境条件,激光测距技术是测量水冷壁膨胀位移的理想选择。见图1,将激光测距传感器安装在从水冷壁上引出的支架上,并将光源朝向检修平台,使激光测距传感器能够随着水冷壁的膨胀进行移动,通过在检修平台上安装的不锈钢挡板反射激光束,实现水冷壁膨胀位移的测量。

图1 激光测距传感器现场安装图

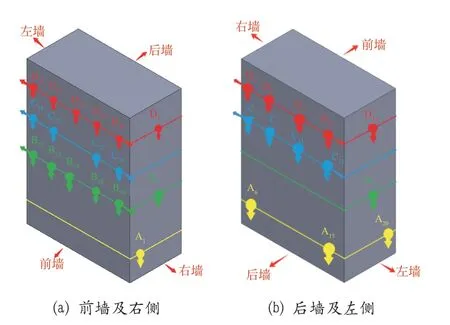

鉴于百万千瓦电站锅炉的水冷壁体积较大,在水冷壁不同位置安装了40 个激光测距传感器,其中水冷壁前墙布置了14 个测点,左、右侧墙各布置了3 个测点,后墙布置了10 个测点。传感器的具体安装位置如图2所示,其中在前墙D 层、C 层、B 层两侧边缘及后墙D层、C 层两侧边缘的顶角测点各安装2 个激光测距传感器,分别测量顶角处水平方向和垂直方向的膨胀位移,其余测点都安装1 个激光测距传感器,只测量水冷壁沿垂直方向的膨胀位移。

图2 激光测距传感器安装位置示意图

1.2 系统的物联网架构

图3 为水冷壁膨胀位移测量系统的物联网架构。激光测距传感器实时测量水冷壁的膨胀位移数据,并通过信号线将数据上传至4G 智能网关,然后通过4G无线网络将数据上传至云端服务器。监测平台通过对云端服务器上的膨胀数据进行实时分析,利用T2统计量建立水冷壁膨胀状态的判断标准,并通过计算膨胀超限的总次数和超限膨胀位移量的累计值,评估水冷壁的损伤程度。这一物联网架构设计使得激光测距传感器采集的数据能够高效地上传云端服务器,为后续的数据分析提供了保障,在云端进行数据分析提升了处理大数据的能力以及数据分析的实时性,通过引入T2统计量提高了水冷壁状态评判的准确性。

图3 水冷壁膨胀位移测量系统的物联网架构

2 水冷壁状态在线监测方法

2.1 水冷壁膨胀量计算

在水冷壁运行期间,针对每个单独的监测点,利用该测点附近温度传感器测得的壁温数据,通过热膨胀公式计算出当前时刻水冷壁的理论膨胀量,见式(1)。

式中:

L*——理论膨胀量,mm;

L0——原始长度,mm;

α——材料热膨胀系数,mm/℃;

T2——参考时刻温度,℃;

T1——当前时刻温度,℃。

水冷壁的实际膨胀量则由激光测距传感器在两个相邻时刻的膨胀位移相减得出,见式(2)。

式中:

L——实际膨胀量,mm;

l2——上一时刻位移量,mm;

l1——当前时刻位移量,mm。

将理论膨胀量与实际膨胀量相减,得到膨胀量的差值ΔL,见式(3)。

利用膨胀量的差值可以监测水冷壁的膨胀状态。

2.2 水冷壁膨胀异常监测与损伤评估

水冷壁膨胀状态监测的目的在于发现由壁温变化、载荷变化、结构约束等因素引起的水冷壁膨胀受限、膨胀突变等问题,防止膨胀异常造成水冷壁拉裂。随着水冷壁发生膨胀异常的次数增多,其损伤程度会不断增加,发生拉裂的可能性也相应增加。通过对膨胀量的差值数据进行统计分析,构建了T2统计量来监测水冷壁的膨胀状态,该方法能更加细致地反映水冷壁的膨胀状态,对膨胀状态变化的敏感性较高,从而能够及时发现水冷壁的膨胀异常情况,降低水冷壁拉裂的可能性。

T2统计量是多元统计分析中常用的统计变量,用于检测数据中的异常值或者异常模式,在故障监测方面具有优势。收集正常工况下的膨胀量差值数据,组成一个数据矩阵X∈Rn×m,见式(4)。

式中:

n——样本个数;

m——变量个数。

为了消除变量量纲差异带来的影响,需要对数据矩阵X中的每个元素xij进行标准化处理,见式(5)。

其中:

式中:

——平均值;

sj——方差。

计算标准化后数据矩阵X的协方差矩阵Σ,见式(8)。

求取协方差矩阵Σ 的特征值和特征向量,并将特征值按照从大到小的顺序排列,见式(9)。

根据特征值的大小顺序选取前k个特征向量{p1,p2, …,pk},组成投影矩阵P,见式(10)。

对于任意一个样本x∈Rm,经过式(5)的归一化处理之后,其T2统计量的计算式见式(11)。

其中:

式中:

S——协方差矩阵。

T2统计量的控制限可以利用式(13)计算。

式中:

α——显著水平;

Fα(k,n-k)——自由度为k和n-k的F分布。

采用滑动窗口技术捕捉膨胀数据的动态变化,每次采用滑动窗口内的数据作为训练数据计算T2统计量,实现水冷壁状态的动态实时监测。滑动窗口技术是一种动态调整样本集的方法,能够反映样本集随时间的变化,该技术将相邻的若干数据定义为一个窗口,并以一定时间步长为单位不断更新窗口位置,形成等步长移动的时间窗口。本文中时间窗口内的数据为理论膨胀量与实际膨胀量的差值,随着时间推移,最早时刻采集的数据被丢弃,最新采集的数据纳入时间窗口。本文的时间窗口长度为12 h,时间窗口更新的时间步长为1 min,与激光测距传感器的采样时间相同。每次更新时间窗口后,利用窗口内的数据计算T2统计量,并与其控制限进行比较,如果T2统计量超出控制限,则表明在当前时刻水冷壁发生了一次膨胀异常,反之则认为水冷壁膨胀正常。

当监测点的T2统计量超过控制限,则判定该监测点出现了膨胀异常情况。对于发生膨胀异常的监测点,计算发生膨胀异常时刻的超限膨胀量,并对所有膨胀异常时刻的超限膨胀量以及发生超限膨胀的次数进行累加。定期对水冷壁30 个监测点的超限膨胀量累计值和超限膨胀总次数进行对比分析,评估各监测点位的水冷壁损伤程度,判断水冷壁某区域是否存在安全隐患。

3 结果与分析

3.1 水冷壁膨胀位移测量结果

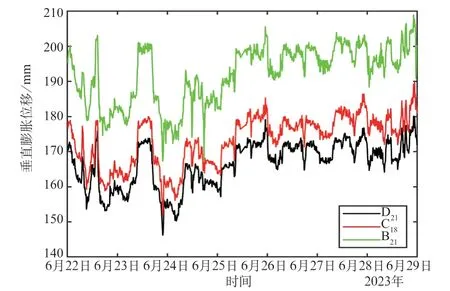

水冷壁膨胀位移测量系统在2 号机组的锅炉水冷壁上完成安装和调试后,截至2023 年12 月已在现场无故障连续运行6 个月。图4 和图5 分别为水冷壁在2023 年6 月22 日至6 月29 日期间D 层、C 层、B 层前墙左、右两侧顶角处监测点的垂直膨胀位移变化曲线。从图中数据可知,不同层高处水冷壁垂直膨胀位移的变化趋势基本一致,垂直膨胀位移随着层高的降低而增大,B 层的垂直膨胀位移要远大于D 层和C 层的垂直膨胀位移,分析原因可能有2 点:1)水冷壁在受热后整体向下膨胀,B 层位于D 层、C 层下方,B层的垂直膨胀位移叠加了D 层、C 层的垂直膨胀位移;2)炉膛的火球燃烧位置位于B 层、C 层之间,导致B层水冷壁的壁温稍高于D 层、C 层的壁温,因而B 层水冷壁的膨胀伸长量更大。

图4 D 层、C 层、B 层前墙右侧顶角处监测点的垂直膨胀位移

图5 D 层、C 层、B 层前墙左侧顶角处监测点的垂直膨胀位移

图6 和图7 分别为D 层、C 层四个顶角处监测点的垂直膨胀位移。如图6 和图7 所示,D 层前墙左侧顶角处D21监测点的垂直膨胀位移要明显大于监测点D30、D15和D6的垂直膨胀位移,C 层前墙两侧顶角处监测点C26、C18的垂直膨胀位移大于位于后墙两侧顶角的监测点C5、C13的垂直膨胀位移。结合图4 和图5 中监测点B21的垂直膨胀位移远大于监测点B30的垂直膨胀位移可以分析出,水冷壁前墙和左墙的膨胀位移要明显大于后墙和右墙的膨胀位移,说明水冷壁存在膨胀不均匀的现象。造成水冷壁膨胀不均匀的原因可能是:1)炉膛内火球的位置不居中,导致水冷壁四周壁面受热不均匀,靠近火球的水冷壁的壁温高,而离火球较远的水冷壁的壁温低,造成水冷壁膨胀不均匀;2)由于水冷壁是大尺寸结构,上面还装了许多其他设备(如吹灰器、集箱等),难免在不同区域的结构和约束上存在一定差异,导致膨胀不均匀。出现膨胀位移不均匀的情况说明存在水冷壁拉裂隐患,在机组负荷大幅波动的情况下可能会造成水冷壁局部区域应力过大,引发水冷壁拉裂破坏事故。

图6 D 层四个顶角处监测点的垂直膨胀位移

图7 C 层四个顶角处监测点的垂直膨胀位移

3.2 水冷壁膨胀状态监测结果

图8 展示了2023 年6 月23 日内水冷壁D21监测点的壁温、膨胀位移和机组负荷变化曲线。如图所示,监测点的膨胀位移与壁温和机组负荷的变化趋势基本一致,这表明监测点的膨胀位移变化与温度变化和机组负荷变化密切相关,证明了利用膨胀量的变化监测水冷壁的状态波动是可行的。图9 展示了D21监测点理论膨胀量与实际膨胀量差值的变化曲线,可见由于受负荷波动和温度波动的影响,膨胀量差值也会不断波动,甚至在发生温度转变的时刻(如10:00 和22:00 左右),膨胀量差值出现大幅度变化的情况,意味着这些时刻水冷壁的实际膨胀量与壁温不匹配,会在水冷壁上产生附加应力。

图8 D21 监测点的温度、膨胀位移和机组负荷变化曲线

图9 D21 监测点理论膨胀量与实际膨胀量差值的变化曲线

利用T2统计量对水冷壁的膨胀状态进行监测,图10 展示了水冷壁D21监测点膨胀量差值的T2统计量的监测结果。如图10 所示,D21监测点在多个时刻出现T2统计量超过控制限的情况,表明在这些时刻发生膨胀异常。将图10 中T2统计量超限的时刻与图9 中膨胀量差值发生大幅度变化的时刻进行对比,发现二者完全吻合,证明本文提出的在线监测方法是有效的。根据T2统计量的超限情况,可以计算出一定时间段内各监测点的膨胀超限总次数与超限膨胀量累计值,进而评估水冷壁的损伤程度。图11 对比了6 月23 日当天B 层、C 层、D 层前墙6 个监测点的膨胀超限总次数与超限膨胀量累计值。从图11 的统计数据可以发现,D21监测点的膨胀超限发生次数较多,但超限膨胀量累计值相对较低,D23监测点膨胀超限发生次数较少,但超限膨胀量累计值相对较高,B21监测点的膨胀超限发生次数和超限膨胀量累计值均较大。考虑到超限膨胀量累计值对水冷壁损伤程度的影响要大于膨胀超限总次数,因此D23测点处水冷壁的损伤程度要比其他测点处更大。

图10 D21 监测点的T2 统计量监测结果

图11 B 层、C 层、D 层六处监测点的膨胀超限总次数与超限膨胀量累计值

4 结论与展望

本文研发了燃煤电站锅炉水冷壁膨胀状态在线监测系统,通过集成激光测距技术与物联网技术实现了水冷壁多点膨胀位移的实时测量,并通过对膨胀位移数据进行统计分析,实现了对水冷壁膨胀状态的在线监测以及损伤程度的评估。本文在华能集团玉环电厂的一台百万千瓦火电机组上对所研发的监测系统进行了现场应用,结果表明:1)随着机组负荷的不断波动,水冷壁的壁温与膨胀位移都会发生波动,并且三者的波动趋势基本相同;2)水冷壁的膨胀位移数据能够很好地反映壁温和机组负荷的变化状况,因此可以用于监测电站锅炉的工作状态;3)基于T2统计量的监测方法对于水冷壁的膨胀异常具有较高的敏感性,可以及时发现水冷壁出现的异常膨胀情况;4)膨胀超限总次数和超限膨胀量累计值可以作为评估水冷壁损伤程度的指标,后续可以进一步结合羽流法等损伤判定方法对水冷壁的损伤程度进行综合评判。本文研发的水冷壁膨胀状态在线监测系统在电站锅炉水冷壁监测领域有很好的应用前景。